Флексопечать – быстрая, эффективная, яркая

Флексографская печать известна и популярна во всем мире. Относительно молодая технология стремительно «набирает обороты», совершенствуясь с каждым днем. Надежный и эффективный способ позволяет наносить изображения на любые мягкие или гибкие материалы: бумагу, ткань, полиэтилен, пленку, пластмассу и т.д.

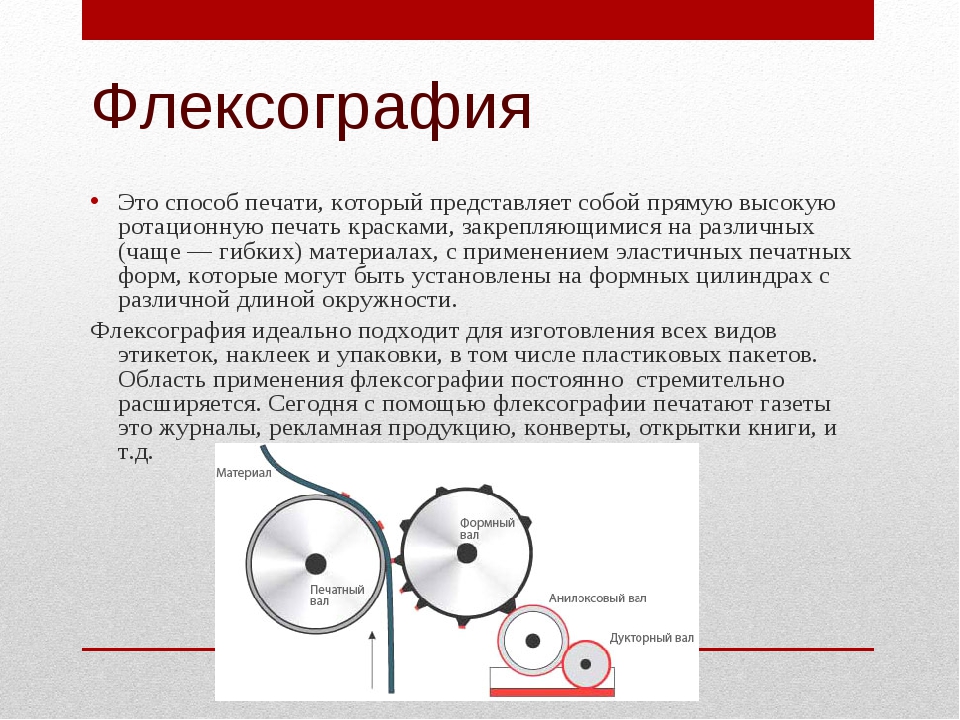

Технология флексопечати и ее особенностиНанесение принта на ткань с помощью гибких полимерных форм и быстровысыхающих красок – это и есть рассматриваемый в статье тип печати. Как и все технологии, она имеет свои особенности. Флексографическая печать, оборудование для которой – в основном, ротационные машины высокой прямой печати, относительно простая и выгодная. Техника может отличаться между собой по скорости выполнения процесса (до 250 м /мин), по ширине поля печати (до 2,5 м) и быть трех видов:

- Секционной. Машины такого вида имеют отдельные узлы под каждый цвет, находящиеся в горизонтально-расположенных цилиндрах. Модели подходят для переноса принта на габаритные предметы или материалы, которые растягиваются.

- Ярусной. Этот вид оборудования для флексопечати стал использоваться раньше других и применим на плотных поверхностях. Он имеет конструкцию аналогичную с предыдущей, только узлы расположены вертикально – один над одним.

- Планетарной. Особенность машины – все цветовые узлы сгруппированы возле одного конкретного цилиндра, вокруг которого они совершают вращения в процессе печати. И хотя изображение можно наносить только на одну сторону поверхности, данная конструкция лучше всего подходит для флексопечати на тканях и тонком пластике.

Пример узкорулонной машины для флексопечати

Для обработки используются рулонные материалы. Они доступны в цене, удобны в работе и транспортировке.

Неизвестно, когда точно появилась технология флексопечати, но первые сведения о ней датируются 19 веком, и связаны они с украшением бумажных пакетов при помощи деревянного клише. Со временем появлялись новые краски, фотополимерные клише и расширялась сфера применения данного способа нанесения изображений (коробки для сигарет или кондитерских изделий, конвертов). Еще позже флексопечать стала активно использоваться в области рекламы и издательском деле.

Со временем появлялись новые краски, фотополимерные клише и расширялась сфера применения данного способа нанесения изображений (коробки для сигарет или кондитерских изделий, конвертов). Еще позже флексопечать стала активно использоваться в области рекламы и издательском деле.

Сегодня, качественная печать применима для самых разных материалов: термобумага, фольга, самоклеющаяся бумага, целлофан, металлизированные материалы и полимерные пленки и пр. Поэтому существенно расширились сферы применения флексографической печати:

- Полиграфия.

- Рекламная и сувенирная продукции.

- Производства упаковок, пластиковых пакетов, этикеток и наклеек.

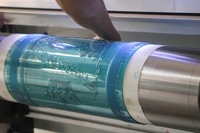

Процесс нанесения рисунка на гибкую упаковку с помощью флексографической печати

Интересно, что технология флексографии методом «kiss coating» вместе с глубокой печатью может использоваться при создании пленок для термотрансферного нанесения, которые весьма востребована для печати на одежде.

Плюсы и минусы технологии флексопчать- Высокую производительность (максимально возможное использование поверхности для рисунка, отсутствие холостого хода и разрывов дает непрерывную печать).

- Возможность создания единого блока машины с установкой дополнительных модулей (для горячего тиснения, УФ-лакирования, разрезки на узкие рулоны, с клейку и многих других).

- Простоту технологии (позволяет выпускать небольшие партии продукции и быстро перестраиваться при переходе на новый заказ).

- Высокое качество оттисков (воспроизведение самых маленьких деталей, точное совмещение цветов).

- Возможность нанесения печати на разные поверхности (бумага и картон, самоклеющиеся материалы, печать на текстиле, полимерные пленки и пр.

).

). - Экологичность красок (спиртовые и водорастворимые) и т.д.

Кроме того, новые разработки позволяют комбинировать технологию флексопечати с цифровым и трафаретным способами нанесения изображений, увеличить количество используемых цветов и применять полимерные формы, выполненные цифровым способом.

Еще больше узнать про флексопечать, цена которой приемлема и на больших, и на средних тиражах, можно в компании «ПРО-печать». Обращайтесь в любое время!

Флексографическая печать — это… Что такое Флексографическая печать?

Флексографическая печать(флексография, флексопечать) — это способ высокой печати с использованием гибких резиновых форм и быстровысыхающих жидких красок.

В основу термина «флексография» были положены латинское слово flexibilis, что значит «гибкий», и греческое слово graphein, что означает «писать», «рисовать». В Европе новый термин в форме Flexodruck был впервые употреблен в сентябре 1966 г. в Германии. В дальнейшем он получил распространение во Франции («flexographie» или «impression flexographique») и в других странах. Сейчас данный вид печати один из профилирующих видов, с помощью которого получают изображение на различных материалах (полиэтилен, полипропилен, целофан, бумага, гофрокартон, фольга и др).

История возникновения флексографической печати

Точную дату изобретения данного вида печати назвать невозможно. Впервые нечто похожее на флексографию использовали в 19 веке при печати обоев. И все же изобретателем этого способа в первом приближении можно считать Карла Хольвего, владельца германской машиностроительной фирмы «К. унд А. Хольвег ГмбХ», существующей и сегодня. Другой важной технической предпосылкой для появления флексографии явилось изобретение резиновых эластичных форм.

Первоначально флексопечать использовалась почти исключительно для запечатывания поверхности бумажных пакетов и других упаковочных материалов. Расширению области применения флексографии способствовали определенные преимущества этой разновидности способа высокой печати перед классическими способами.

Область применения флексографии постепенно расширялась, чему способствовали определенные преимущества этого специального вида печати перед классическими способами, особенно же там, где не ставили перед собой задачу получения высококачественных оттисков. Первоначально метод использовался для запечатывания бумажных и целлофановых пакетов и других упаковочных материалов. В 1929 г. его применили для изготовления конвертов для грампластинок. В 1932 г. появились автоматические упаковочные машины с флексографическими печатными секциями — для упаковки сигарет и кондитерских изделий, например, печенья.

В промежутке между двумя мировыми войнами и в первые послевоенные годы совершенствовалась технология флексографии и, прежде всего, технология формных процессов.

Примерно с 1945 г. флексографическая печать используется для печатания обоев, рекламных материалов, школьных тетрадей, конторских книг, формуляров и другой канцелярской документации. В 1950 г. немецкое издательство Ровольт — Ферлаг начало выпуск массовой серии в бумажных обложках RoRoRo Bucher. Печатались они на газетной бумаге на ролевой ротационной машине анилиновой печати, изготовленной фирмой «Маркс унд Флеминг». Себестоимость книг была низкой, что позволило издательству резко снизить цены на книжную продукцию. Примерно в 1954 г. метод флексопечати стали использовать для изготовления почтовых конвертов, рождественских открыток, особо прочной упаковки для кофе и других сыпучих продуктов.

Новый этап в развитии флексографии начался примерно в 1952 г. с появлением на рынке новых воспринимающих поверхностей — пленок полимерных материалов. Особенно широкое применение получил полиэтилен. Флексопечать продолжает совершенствоваться по сегоднейший день.

с появлением на рынке новых воспринимающих поверхностей — пленок полимерных материалов. Особенно широкое применение получил полиэтилен. Флексопечать продолжает совершенствоваться по сегоднейший день.

Преимущества флексографической печати

Отличие флексографической печати — это, прежде всего, гибкая фотополимерная форма, с которой краска под низким давлением переносится непосредственно на запечатываемый материал. Именно от неё флексография и получила свое название. Такая форма имеет целый ряд неоспоримых преимуществ по сравнению с формой, используемой в других типах печати. Она сочетает в себе простоту изготовления (процесс, несколько похожий на изготовление офсетной формы) с высокой тиражестойкостью, присущей форме при высокой и глубокой печати. Тиражестойкость фотополимерной формы превышает тиражестойкость обычной монометалической офсетной формы на порядок и составляет от 1 до 5 миллионов оттисков. Эластичность формы позволяет ей работать и как декель, что исключает процесс приправки, а также печатать на материалах с такой грубой фактурой, на которой печать офсетным способом вообще невозможна Как следствие, флексомашины дают возможность использовать очень широкий диапазон материалов.

Флексография идеально подходит для изготовления всех видов этикетки и упаковки.

Ниже перечислены основные преимущества флексопечати:

- Большой выбор типов носителей для печати

- Возможность печати на материалах различной толщины

- Возможность применения водных красок

- Возможность объединения послепечатных процессов (ламинирования, вырубки штампом, фальцовки и склейки) в единую линию

- Экологичность

- Возможность печати из рулона в рулон на высокой скорости (до 300 м\мин)

Печатный процесс

Печатный процесс происходит с помощью специального оборудования: печатной формы, печатной машины и тд. Рельефная печатная форма, применяемая во флексографии, изготавливается из прессованной резины или из фотополимерного материала, её области, печатающее изображение, выступает над остальной поверхностью формы. При производстве флексоформ могут быть использованы аналоговые и цифровые методы.

При производстве флексоформ могут быть использованы аналоговые и цифровые методы.

Флексография является методом прямой печати, при котором форма, покрытая краской, переносит изображение непосредственно на печатную поверхность. Валик красочного аппарата, который называется «анилоксовый валик» переносит чернила на выпуклые части формы, которые, в свою очередь, переносят краску на поверхность. У анилоксового валика есть ячейки, которые переносят на форму определенное количество чернил. Количество ячеек, приходящихся на погонный дюйм валика, может варьироваться в зависимости от вида печатной продукции и требуемого качества. Название «анилоксовый» заимствовано из названия чернил, которые использовались в данном процессе до 1950-х годов. Анилоксовые чернила изготавливались из анилиновых красок, которые, как позже обнаружилось в 1950-х годах, являются опасными для здоровья, в связи с чем были созданы краски, которые и используются с тех пор. Валик, который переносит чернила, до сих пор называют анилиновым, даже несмотря на то, что анилиновые краски больше не используются во флексографии. В настоящее время в флексографии используются текучие быстросохнущие краски, которые чаще всего разбавляются водой.

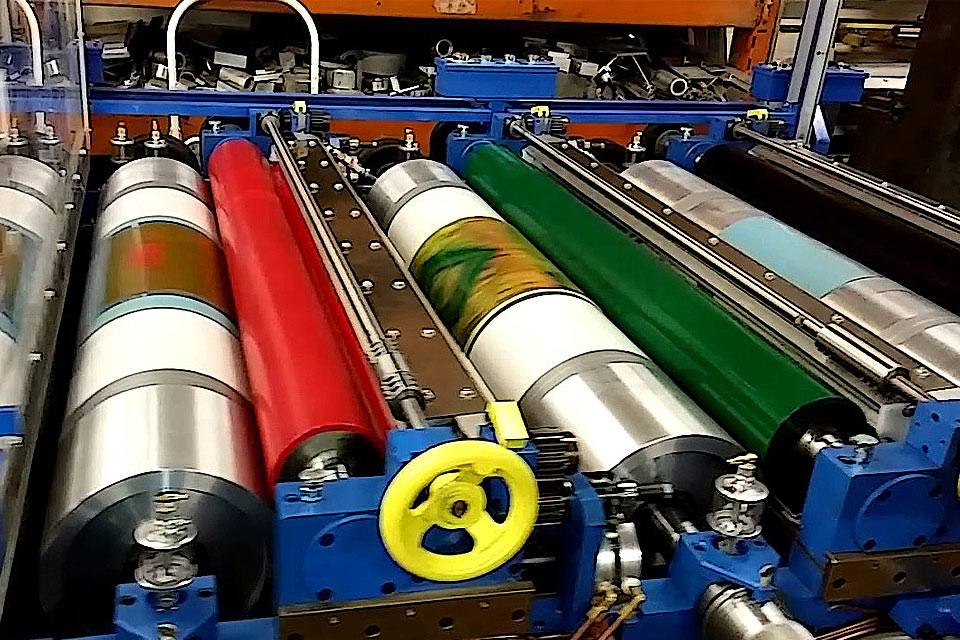

Виды машин флексографической печати

Флексографская печать осуществляется с помощью ротационных печатных машин (см.Ротация). Машины могут быть трёх основных типов: печатные машины ярусного типа, печатные машины секционного типа и печатные машины планетарного типа.

Печатные машины ярусного типа: ярусная печатная машина состоит из отдельных печатных узлов, расположенных друг над другом, и каждый печатный узел имеет собственный печатный цилиндр. Это был первый тип машин, который применялся в флексографии. На ярусной печатной машине тяжело соблюдать совмещение большого количества цветов, напечатанных на поддающихся растяжению поверхностях даже применяя устройства для регулирования натяжения полотна. Этот тип печатных машин больше всего подходит для печати на более плотных материалах, таких как изделия из толстой бумаги, которые не растягиваются или для изделий, не требующих чёткого совпадения цветов.

Печатные машины секционного типа: как и печатные машины ярусного типа, машины секционного типа имеют отдельные печатные узлы для каждого цвета, и у каждого узла есть собственный печатный цилиндр, но они расположены горизонтально по отношению друг к другу, так же как и в ротационных машинах для офсетной печати. Из-за расстояния между печатными узлами могут возникать проблемы с совмещением печати. В этих машинах используются контрольно-измерительные приборы натяжения, чтобы обеспечивать чёткое совмещение большого количества цветов. Наиболее широко печатные машины секционного типа используется для печати на крупногабаритных изделиях, таких как гофрированные картонные коробки, меньше используются для печати на самоклеящихся этикетках на высоких скоростях.

Печатные машины планетарного типа (для многокрасочной печати с общим цилиндром): в отличие от предыдущих типов машин, в которых печатные узлы независимы друг от друга, в данном типе машин все они сгруппированы вокруг общего цилиндра. Печатные поверхности не поддаются растяжению, поскольку они перемещаются вокруг цилиндра, таким образом, машины планетарного типа — хороший выбор для печати на таких поверхностях, как тонкие пластики, которые бы обычно растягивались при применении других типов печатных машин. Этот тип машин обеспечивает лучшее совмещение большого количества цветов. Некоторые машины планетарного типа для многокрасочной печати оснащены цилиндрами до 8 футов в диаметре, что позволяет установить вплоть до 8 печатных узлов вокруг цилиндра. Единственный недостаток машин для многокрасочной печати состоит в том, что они могут напечатать только на одной стороне поверхности.

Также к печатным станциям машины флексопечати есть возможность доставлять станции с трафаретным, офсетным, глубоким, высоким видом печати. Доставляются также станции с тиснением, ламинацией, станции с нанесением лака.

Краски для флексопечати

Краски играют очень важную роль в процессе флексографской печати. Именно благодаря краскам можно достичь необходимых для многих упаковок яркости, насыщенности и глянца. Печатные краски определяют многие печатно-технические и потребительские свойства оттиска, а также саму возможность запечатывания какого-либо материала и получения изображения определенного характера (растрового, штрихового или текста).

Именно благодаря краскам можно достичь необходимых для многих упаковок яркости, насыщенности и глянца. Печатные краски определяют многие печатно-технические и потребительские свойства оттиска, а также саму возможность запечатывания какого-либо материала и получения изображения определенного характера (растрового, штрихового или текста).

В зависимости от способа закрепления на оттиске, все флексографские краски можно разделить на несколько типов: водорастворимые, которые закрепляются путем впитывания и испарения; на основе летучих растворителей (чаще всего это спиртовые или спирторастворимые краски), закрепляющиеся путем испарения; УФ-отверждаемые, закрепляющиеся посредством УФ-излучения.

Водорастворимые краски считаются самыми экологически чистыми и удобными в работе. В них основным растворителем является вода или же смесь воды и спирта. Краски на водной основе предназначаются в первую очередь для запечатывания впитывающих поверхностей (бумаги и картона). Запечатывать какую-либо синтетическую пленку такими красками не представляется возможным из-за плохой адгезии к пленкам. При использовании водорастворимых красок изображение на оттиске получается матовым, что иногда предпочтительнее глянцевого, например, при печати на гофрированном картоне. Немаловажно, что утилизация водоразбавляемых красок и смывок гораздо сложнее и связана с более высокими затратами, чем утилизация прочих флексографских красок. Широко распространенная физико-химическая технология утилизации основана на том, что сначала растворенные остатки красок осаждаются путем введения солей металлов при определенном значении рН и отфильтровываются. Затем осажденный продукт утилизируют как специальные отходы, а фильтрат и соответствующим образом проверенная вода отводятся в канализацию. Энергозатраты на сушку водоразбавляемых красок в процессе печати из-за низкой летучести воды неизмеримо выше, чем у спирторазбавляемых или УФ-красок.

Краски на основе летучих растворителей закрепляются за счет испарения растворителя. Компоненты флексографских красок на основе растворителей могут комбинироваться в следующих соотношениях: растворитель — 40-60 %, пигмент — 15-40 %, пленкообразующее — 10-15 % и добавки до 5 %. В настоящее время в качестве связующих в красках этих типов чаще всего используются следующие вещества: производные целлюлозы; полиамидные смолы; продукты полимеризации винила; другие связующие, такие, как полиэфир, полиуретан, кетоновые смолы, малеинаты, акриловые смолы и т. д. Краски на основе растворителей являются экологически менее чистыми, однако они дешевле водорастворимых; при этом они обладают значительно лучшей адгезией, и получаемый оттиск имеет больший глянец, чем при печати водорастворимыми красками. Они лучше всего подходят для печати на невпитывающих подложках и поэтому широко используются при печати на гибких упаковках.

Компоненты флексографских красок на основе растворителей могут комбинироваться в следующих соотношениях: растворитель — 40-60 %, пигмент — 15-40 %, пленкообразующее — 10-15 % и добавки до 5 %. В настоящее время в качестве связующих в красках этих типов чаще всего используются следующие вещества: производные целлюлозы; полиамидные смолы; продукты полимеризации винила; другие связующие, такие, как полиэфир, полиуретан, кетоновые смолы, малеинаты, акриловые смолы и т. д. Краски на основе растворителей являются экологически менее чистыми, однако они дешевле водорастворимых; при этом они обладают значительно лучшей адгезией, и получаемый оттиск имеет больший глянец, чем при печати водорастворимыми красками. Они лучше всего подходят для печати на невпитывающих подложках и поэтому широко используются при печати на гибких упаковках.

Становятся все более модны краски УФ-отверждения. Они дают наилучшие результаты печати — высокую линиатуру растрового изображения, точность цветопередачи, адекватное воспроизведение всех цветовых оттенков, стабильность цветового баланса при печати тиража, короткое время закрепления. Они имеют постоянную вязкость, что обеспечивает неизменность цветовых параметров печати. С помощью УФ-красок отлично воспроизводятся растровые изображения при исключительно невысоком растискивании растровых точек и возможности воспроизведения двупроцентных точек. Эти краски не содержат растворителя и состоят в основном из связующего вещества (≈ 50-65 %), пигмента (≈ 20-40 %) и добавок (≈ 10-20 %). Связующим в этом случае является так называемая фотополимеризующаяся композиция, включающая мономер, олигомер, фотоинициатор. Этим краскам свойственна достаточная адгезия к любому запечатываемому материалу. Как нельзя лучше они подходят для использования в пищевой и фармацевтической промышленности, так как не имеют вкуса и запаха.

В настоящее время существуют две системы УФ-красок — радикальные и катионные. Радикальные краски имеют химический состав на базе акрилатов. Они обладают невысоким эффектом последубления, имеют незначительный запах, хорошую устойчивость к механическим и термическим воздействиям — ими можно печатать на впитывающих материалах, имеющих щелочную поверхность. Химической основой катионных красок являются эпоксидные смолы. Такие краски обладают слабым запахом, хорошим сцеплением с замкнутыми поверхностями запечатываемых материалов; имеют высокую механическую и химическую устойчивость. Однако они непригодны к использованию на впитывающих запечатываемых материалах со щелочным меловальным слоем или высокой остаточной влажностью. В то же время возможно их применение для первичных упаковок пищевых продуктов.

Они обладают невысоким эффектом последубления, имеют незначительный запах, хорошую устойчивость к механическим и термическим воздействиям — ими можно печатать на впитывающих материалах, имеющих щелочную поверхность. Химической основой катионных красок являются эпоксидные смолы. Такие краски обладают слабым запахом, хорошим сцеплением с замкнутыми поверхностями запечатываемых материалов; имеют высокую механическую и химическую устойчивость. Однако они непригодны к использованию на впитывающих запечатываемых материалах со щелочным меловальным слоем или высокой остаточной влажностью. В то же время возможно их применение для первичных упаковок пищевых продуктов.

Интересные факты

Изначально же флексографическая печать именовалась «анилиновой», так как при первых экспериментах по её осуществлению использовались простые анилиновые синтетические красители. Термин же «флексография» был введен 21 октября 1952г на проводимой в США конференции по упаковочным материалам. В его основу было положено английское слово flex-ibillis, означающее «гибкий». Самые же первые попытки использования эластичных печатных форм и анилиновых красителей были предприняты ещё в ХIХ веке при разработке технологий массового производства обоев. Но анилин — это достаточно ядовитая жидкость, поэтому с течением времени от его использования постепенно отказались.

См. также

Ссылки

Флексографическая печать | ООО ПО «Фабрика Упаковки»

Как известно, Покупатель тратит от 5 до 7 секунд, чтобы выбрать Товар, стоя у полки в магазине. Это время есть у «упаковки» — именно она должна привлечь внимание и вызвать желание купить продукт. От того, насколько она яркая и красочная также зависит, будет куплен товар или нет. Таким образом, перед производителями стоит достаточно непростая задача – создать привлекательную упаковку и выделиться среди конкурентов.

Среди многообразия технологий изготовления упаковки одной из популярных является флексопечать. Название «флексография» происходит от латинского слова «flexus» – изогнутый, гибкий.

Флексографская печать — это печатный процесс, при котором краска передается запечатываемому материалу через мягкую фотополимерную флексоформу. На флексоформу краска попадает с анилоксового вала. Анилоксовый вал имеет поверхность, на которую нанесены микроскопические ячейки, способные удерживать краску и передавать ее флексоформе при соприкосновении.

Флексопечать осуществляется на специальных печатных машинах. По строению флексопечатные машины делятся на:

• Ярусные

• Секционные

• Планетарные

Печатные машины ярусного типа состоят из отдельных печатных узлов, расположенных друг над другом, и каждый печатный узел имеет собственный печатный цилиндр. Это самый ранний тип машин, который начал применяться во флексографии. Данный тип печатных машин больше всего подходит для печати на более плотных материалах, таких как изделия из толстой бумаги, которые не растягиваются, или для изделий, не требующих чёткого совпадения цветов, так как очень сложно совместить большое количество цветов.

Печатные машины секционного типа имеют отдельные печатные узлы для каждого цвета, и у каждого узла есть собственный печатный цилиндр, но они расположены горизонтально по отношению друг к другу так же, как и в ротационных машинах для офсетной печати. Из-за расстояния между печатными узлами могут возникать проблемы с совмещением печати. Наиболее широко печатные машины секционного типа используются для печати на гофрированных картонных коробках, меньше — для печати на самоклеящихся этикетках на высоких скоростях.

Печатные машины планетарного типа (для многокрасочной печати с общим цилиндром), в отличие от предыдущих типов машин, в которых печатные узлы независимы друг от друга, в данном типе машин все они сгруппированы вокруг общего цилиндра. Предназначены для печати на тонких пластиках, пленках. Этот тип машин обеспечивает лучшее совмещение большого количества цветов.

На протяжении многих лет флексопечать конкурирует с ротогравюрной (глубокой) печатью на рынке гибкой упаковки. По мнению производителей, использующих технологию глубокой печати, флексопечать никогда не обеспечит такого качества печати (особенно при печати длинных тиражей), красочности упаковки и цветопередачи. Однако, современные печатные машины и использование инновационных технологий позволяют добиваться высокого качества печати, которое практически невозможно отличить от ротогравюры.

Кроме этого, стоит отметить следующие преимущества флексопечати перед глубокой печатью:

• Стоимость расходных материалов во флексопечати значительно ниже, чем у ротогравюры, что позволяет гарантировать низкую себестоимость на единицу продукции.

• Технология флексопечати позволяет изготавливать небольшие тиражи по оптимальным ценам в то время, как у ротогравюры минимальный объем заказа составляет 1 тонну.

• Печатные формы во флексопечати изготавливаются значительно быстрее (вывод форм занимает 6-8 часов), чем у ротогравюры, а значит и срок изготовления упаковки существенно сокращается.

• По экономическим показателям флексопечать значительно эффективнее ротогравюры: расходы на приладку, стоимость часа работы, стоимость материалов, расходы на очистку и розничная цена у ротогравюры значительно выше, чем у флексопечати.

• Отдельно стоит сказать «о цене ошибки» или необходимости внести изменения в макет, когда формы уже выведены (что в современном мире не редкость, особенно при работе с крупными торговыми сетями). В глубокой печати, чтобы поменять хотя бы одно слово на упаковке или элемент, необходимо полностью изготавливать новые печатные формы, что сказывается на скорости изготовления и стоимости готовой упаковки. Во флексопечати достаточно заменить одну форму или часть форм из комплекта (в зависимости от требуемых корректировок), что также сокращает сроки изготовления упаковки и уменьшает её стоимость.

• Есть также экологический фактор, который не дает ротогравюре конкурировать с флексой. При производстве ротогравюрных валов, при печати красками, используемыми в глубокой печати, наносится больший вред окружающей среде в сравнении с флексографией.

ООО ПО «Фабрика Упаковки» осуществляет качественную флексопечать в Екатеринубрге и предлагает изготовление гибкой рулонной упаковки под ключ: от разработки дизайн-макета до доставки продукции Заказчику и оказания технической поддержки. Если Вам нужна качественная упаковка с использованием технологии флексопечати, отправьте запрос на консультацию http://flexoprint.ru/konsultatsii-spetsialistov. Специалисты нашей компании подберут оптимальные варианты упаковочных материалов, исходя из Ваших потребностей.

Кратко о флексографии. Портал ПЕЧАТНИК.com

Флексография является разновидностью высокого способа печати (печать с форм с возвышающимися печатающими элементами) с применением высокоэластичных печатных форм и низковязких красок. Происхождение названия с латинского – «flexo» – «изогнутый», «grafia» – «пишу». Флексографская печать является прямым способом печати, т. е. запечатываемый материал контактирует непосредственно с печатной формой, которая закреплена на формном цилиндре. Благодаря использованию высокоэластичных форм возможна печать на различных материалах, вследствие создания минимального давления в зоне печатного контакта (речь идет о давлении, которое создается печатным цилиндром). К числу запечатываемых материалов относятся бумага, картон, гофрокартон, различные синтетические пленки (полипропилен, полиэтилен, целлофан, полиэтилентерефталат лавсан, полиамид, белкозин, фиброуз и др.), металлизированные бумага и фольга, различные комбинированные материалы (самоклеящиеся бумага и пленка).

В настоящее время флексография в СНГ используется преимущественно в производстве упаковки и этикетки. В этой области (печать различной гибкой упаковки и этикетки (самоклеящейся)) данный способ печати имеет наибольший потенциал по сравнению с другими технологиями. Так, в 2013 г. структура отечественного рынка была следующей: флексография – 48 %, традиционная офсетная – 28 %, глубокая – 15 %, 9 % — другие виды печати (высокая (классическая), тампонная, трафаретная) и «цифра»). Прогноз на 2015 г.: флексография – 50 %, плоская офсетная – 25 %, глубокая – 15 %, 10 % — другие виды печати и «цифра», рост за счет увеличения использования различных цифровых видов печати. Это обусловлено, прежде всего, экономическими преимуществами и постоянно улучшающимся качеством флексографской печати. Однако, в других регионах и странах мира, данный вид печати имеет применение в мире и при изготовлении различной издательской продукции. Например, в США и Италии около 40 % газет печатаются флексографским способом на специальных газетных агрегатах (с флексографскими печатными секциями, оснащенными анилоксовыми растрированными валами и с использованием водных красок и специальных также водовымывных печатных форм). Также в США данный способ применяется и при производстве книжных изданий так называемого «карманного» формата (на специальных весьма объемных книго-отделочных линиях с флексографскими печатными секциями). Ежегодный мировой прирост объемов флексографского производства составляет не менее 1–3 % в год, в России этот показатель составляет 2–4 %. На небольшой процент роста оказывает влияние в целом «кризисная ситуация в мировой экономике»; однако, по сравнению с другими видами печати (например, традиционный листовой офсет), здесь наблюдается наиболее положительная динамика. Следует отметить, что и в России флексография все чаще стала использоваться не только для «этикеточно-упаковочной» продукции, но и для выпуска других видов печати, например транспортных билетов, билетов на различные спортивные и киноконцертные мероприятия, в виде «средств против насекомых», рекламной и информационной (объявления) продукции и т.д.

Так, в 2013 г. структура отечественного рынка была следующей: флексография – 48 %, традиционная офсетная – 28 %, глубокая – 15 %, 9 % — другие виды печати (высокая (классическая), тампонная, трафаретная) и «цифра»). Прогноз на 2015 г.: флексография – 50 %, плоская офсетная – 25 %, глубокая – 15 %, 10 % — другие виды печати и «цифра», рост за счет увеличения использования различных цифровых видов печати. Это обусловлено, прежде всего, экономическими преимуществами и постоянно улучшающимся качеством флексографской печати. Однако, в других регионах и странах мира, данный вид печати имеет применение в мире и при изготовлении различной издательской продукции. Например, в США и Италии около 40 % газет печатаются флексографским способом на специальных газетных агрегатах (с флексографскими печатными секциями, оснащенными анилоксовыми растрированными валами и с использованием водных красок и специальных также водовымывных печатных форм). Также в США данный способ применяется и при производстве книжных изданий так называемого «карманного» формата (на специальных весьма объемных книго-отделочных линиях с флексографскими печатными секциями). Ежегодный мировой прирост объемов флексографского производства составляет не менее 1–3 % в год, в России этот показатель составляет 2–4 %. На небольшой процент роста оказывает влияние в целом «кризисная ситуация в мировой экономике»; однако, по сравнению с другими видами печати (например, традиционный листовой офсет), здесь наблюдается наиболее положительная динамика. Следует отметить, что и в России флексография все чаще стала использоваться не только для «этикеточно-упаковочной» продукции, но и для выпуска других видов печати, например транспортных билетов, билетов на различные спортивные и киноконцертные мероприятия, в виде «средств против насекомых», рекламной и информационной (объявления) продукции и т.д.

Процесс флексографского производства печатной продукции можно разделить на: допечатный, печатный и послепечатный (если таковой необходим) этапы. Это основные стадии выше обозначенных технологических процессов:

Это основные стадии выше обозначенных технологических процессов:

- допечатная подготовка: оригинал (обработка), фотоформа, печатная форма и соответствующее фотовыводное и формное оборудование, печатная форма, двухсторонняя липкая лента для монтажа форм на формном цилиндре (гильзе) и соответствующее монтажное оборудование. печать: печатная краска, анилоксовые растрированные валы, запечатываемый материал и соответствующее печатное и вспомогательное оборудование; послепечатная обработка: печатные лаки, клеи, различные химические растворы («релизы», «праймеры»), фольга для тиснения,

- вырубные штампы, штанцевальные пластины; и, соответствующие лакировальные, устройства тиснения, УФ-склейки, ламинирующие (деламинирующие) устройства и т.д.

Как правило, в флексографском рулонном печатном производстве, все послепечатные секции происходят в линию с процессом печати на рулонном печатном оборудовании. Но, также имеет место быть и отдельное выше обозначенное после печатное оборудование. Также к таковому, стоит отнести и «перемоточно-инспеционное» оборудование, необходимое для производства самоклеящейся этикетки (для возможности выдачи потребителям (пищевым комбинатам, например) на каждой втулке определенного диаметра (круглом носителе) определенное количество самоклеящейся этикетки. В случае пленочной упаковки, а точнее при производстве пакетов, необходимо отдельное пакетоделательное оборудование. В последнее время к послепечатным процессам стоит отнести и т. н. «цифровые модули» (как правило, струйные, наподобие принтеров) впечатывания различной переменной информации, которые могут интегрироваться в саму печатную машину. В случае же производства транспортных билетов, например, необходима и следующая послепечатная обработка: перфорация («пробивание небольших отверстий в местах будущего отрыва»), резка; интегрирование магнитных полос, голограмм, и каких-либо средств защиты и т. д.

Особенности флексографической печати этикеток и наклеек

Когда в разговорах графических дизайнеров идет речь о печати, чаще всего имеется в виду офсетная печать. Это неудивительно, поскольку на офсетную печать приходится около 80% рынка коммерческой печати в США (оставшаяся доля почти полностью покрывается глубокой печатью). Но когда дело касается изготовления упаковок — начиная с коробок для кукурузных хлопьев и этикеток для консервов и кончая этикетками для бутылок с вином и обертками для конфет — на флексографскую печать (или, короче, «флексо») приходится уже около двух третей заказов в США (остальное снова приходится в основном на глубокую печать). В отличие от офсетной печати, с которой хорошо знакомо большинство дизайнеров, флексографский процесс может скрывать немало неожиданных ловушек. Если вы уже занимаетесь или собираетесь заняться разработкой макетов упаковки, то рано или поздно вам обязательно придется иметь дело с флексо.

Это неудивительно, поскольку на офсетную печать приходится около 80% рынка коммерческой печати в США (оставшаяся доля почти полностью покрывается глубокой печатью). Но когда дело касается изготовления упаковок — начиная с коробок для кукурузных хлопьев и этикеток для консервов и кончая этикетками для бутылок с вином и обертками для конфет — на флексографскую печать (или, короче, «флексо») приходится уже около двух третей заказов в США (остальное снова приходится в основном на глубокую печать). В отличие от офсетной печати, с которой хорошо знакомо большинство дизайнеров, флексографский процесс может скрывать немало неожиданных ловушек. Если вы уже занимаетесь или собираетесь заняться разработкой макетов упаковки, то рано или поздно вам обязательно придется иметь дело с флексо.

Что такое флексо?

Наиболее важными особенностями флексографического процесса являются используемые в нем резиновые или фотополимерные печатные формы. Поскольку они гибкие, то с их помощью можно печатать на множестве различных типов поверхностей, которые совершенно не подходят для офсета — от тонкого пластика до грубого картона. Офсетные машины, использующие плоские металлические формы, могут переносить краску только на гладкую бумагу; чем более гладкой является бумага, тем лучше изображение.

Корни флексографии уходят в послевоенный феномен торговых центров и супермаркетов 50-х годов, когда покупатели неожиданно вошли прямо за прилавки и стали брать товары с полок сами, не прибегая к помощи продавцов и не называя марку продукта. Стал очень важен внешний вид товара: привлекательная упаковка (или, наоборот, невзрачная) могли повлиять на решение о покупке прямо в магазине. Производителям потребительских товаров потребовался такой печатный процесс, который позволил бы создавать яркие и бросающиеся в глаза картонные коробки и гибкие пакеты, причем в широком диапазоне тиражей. Офсетная печать для решения такой задачи не подходила, поэтому были созданы флексографские машины.

Но в 60-х и 70-х годах флексография имела репутацию технологии для продукции невысокого качества. Цвета были тусклыми, оставляла желать лучшего и их приводка. «Упаковка выглядела так, словно ее печатали дети с помощью резиновых штампов», — вспоминает Дик Нодин из дизайн-студии Pacific Print Media (Сан-Франциско), специализирующейся на создании упаковки. Хотя с тех пор качество флексо значительно повысилось, Нодин, как и многие другие дизайнеры, до сих пор старается избегать использования этой технологии, за исключением тех случаев, когда это единственный приемлемый способ для выполнения заказа. «Флексо редко выходит победителем, когда главным критерием оценки выступает качество, — говорит он. — Я думаю, что обычно самого лучшего качества можно достичь методами офсетной печати. Но для печати на определенных типах материалов, подобных картону и пластику, офсетные машины не годятся, поэтому в таких случаях флексо остается единственным вариантом выбора». С этим не согласен Йетс Даунс, художественный редактор компании Spectrum Label (Сан-Карлос, шт. Калифорния), выполняющей заказы на флексографскую печать. «Современная флексо довольно далеко ушла от той, какой она была пять или десять лет назад, — считает он. — Многие дизайнеры учились достаточно давно и не знают на что способна современная флексография. Их поражает возможность печати растров с линиатурой 200 lpi?.

Гладко не только на бумаге…

Несмотря на «туманное» прошлое и спорное качество, флексо идеально подходит для изготовления большинства типов упаковки. Кроме присущей флексо гибкости в выборе носителей еще одним ее преимуществом является цена. Фотополимерные флексографские формы гораздо дешевле, чем металлические формы для глубокой печати, и это только одно из слагаемых относительной дешевизны флексо. Поскольку флексографские машины часто комбинируются в одну линейку с устройствами для ламинирования, высечки, фальцовки и склейки, они оказываются экономичнее других печатных машин, с раздельным технологическим процессом. Флексографская машина в типичной конфигурации может печатать на листах пластика, высекать в них отверстия, складывать их в пакет, а затем склеивать его — и все это в одном технологическом цикле. По этой причине печатников, использующих флексо, часто называют изготовителями упаковки. Еще одним преимуществом флексо является ee способность оперировать формами различного размера, что позволяет оптимизировать использование материалов, в то время как фиксированные размеры офсетных форм часто приводят к повышенному проценту отходов. А возможность флексографских машин работать с водными красками, а не с красками на основе растительных масел, принятыми для офсетной литографии, просто неотразима. Обычно водные краски оказываются предпочтительнее по экологическим соображениям. Но часто для изготовления безопасной упаковки для продуктов использование красок на водной основе регламентируется правительственными предписаниями.

Флексографская машина в типичной конфигурации может печатать на листах пластика, высекать в них отверстия, складывать их в пакет, а затем склеивать его — и все это в одном технологическом цикле. По этой причине печатников, использующих флексо, часто называют изготовителями упаковки. Еще одним преимуществом флексо является ee способность оперировать формами различного размера, что позволяет оптимизировать использование материалов, в то время как фиксированные размеры офсетных форм часто приводят к повышенному проценту отходов. А возможность флексографских машин работать с водными красками, а не с красками на основе растительных масел, принятыми для офсетной литографии, просто неотразима. Обычно водные краски оказываются предпочтительнее по экологическим соображениям. Но часто для изготовления безопасной упаковки для продуктов использование красок на водной основе регламентируется правительственными предписаниями.

… а не забыли про овраги?

Если вы уже выбрали флексо, следует ознакомиться с особенностями этой технологии. «Довольно часто дизайнер передает нам великолепную работу, которая, однако, мало пригодна для репродуцирования флексографским способом», — говорит технический представитель компании ONE Color Communications (Окленд, шт. Калифорния), специализирующейся на флексографии, Том Кузел. Это семейное предприятие с момента своего основания в 1963 году занимается допечатными процессами для производства упаковки. Даунс (компания Spectrum) отмечает: «После того как дизайнеры передают нам файлы, обычно они нуждаются в серьезной обработке». Оба печатника сходятся на том, что сейчас, когда многие делают макеты сами, дизайнерам зачастую не хватает знания специфических требований флексографии.

Большинство сложностей при создании макетов для флексографской печати связаны с такими характеристиками, как размер и растискивание точки растра флексоформ. В то время как жесткие формы для офсетной или глубокой печати могут передавать однопроцентную точку, по словам Даунса, «максимум, чего мы можем достигнуть с флексо, — это двухпроцентные точки, которые из-за растискивания превращаются в трехпроцентные». Поэтому при печати изображений возникает множество проблем. Мелкий шрифт, особенно гарнитуры с засечками, теряет четкость и расплывается. Фон «на роспуск» не может плавно перейти в белую бумагу; вместо этого плотность резко падает — с 3 до 0 %. При экспонировании полутонов трудно передать детали в высоких светах. «Больше всего времени уходит на настройку правильной передачи в самых светлых областях», — жалуется Даунс.

Поэтому при печати изображений возникает множество проблем. Мелкий шрифт, особенно гарнитуры с засечками, теряет четкость и расплывается. Фон «на роспуск» не может плавно перейти в белую бумагу; вместо этого плотность резко падает — с 3 до 0 %. При экспонировании полутонов трудно передать детали в высоких светах. «Больше всего времени уходит на настройку правильной передачи в самых светлых областях», — жалуется Даунс.

Из-за большого растискивания для флексо нельзя использовать стохастическое растрирование, а следовательно, и HiFi-цвет. И хотя довольно большое значение растискивания и так присуще флексо, Кузел обнаружил, что в различных типографиях эти величины сильно различаются. В некоторых используется изношенное оборудование. В других просто нет надлежащего контроля за технологическим процессом. «Чтобы определить квалификацию печатника и качество его оборудования, мы обычно выполняем в этой типографии небольшой тестовый заказ, — рассказывает Кузел. — Как правило, все тестовые результаты распадаются на три группы: с высоким, средним и низким растискиванием точки растра».

Еще одна область, в которой могут возникнуть проблемы, — это приводка цветов. Здесь допустимые отклонения гораздо шире, чем в офсетной печати; это связано главным образом с гибкостью носителей. «Приводка цветов — это огромная проблема», — признает Кузел. Значения треппинга в исключительных ситуациях могут достигать полутора миллиметров, хотя в обычных условиях равны пятнадцати микронам, что в два раза больше, чем для офсета. Учитывая такую изменчивость параметров, дизайнерам следует оставлять задание значений треппинга работникам типографий или сервисных бюро. «Если они делают треппинг в файле, — рассказывает Даунс, — нам обычно приходится отменять его и делать все заново».

Поскольку флексографскую технологию контролировать сложно, печатники и специалисты в области допечатных процессов стараются минимизировать возможные проблемы, ограничивая круг используемого программного обеспечения несколькими наиболее проверенными пакетами для компьютеров Macintosh: QuarkXPress, Adobe Illustrator и Adobe Photoshop. «Для таких заказов мы не принимаем файлы с PC, — подчеркивает Даунс. — Мы испытываем предубеждение по отношению к PC-файлам».

«Для таких заказов мы не принимаем файлы с PC, — подчеркивает Даунс. — Мы испытываем предубеждение по отношению к PC-файлам».

Чтобы облегчить сложный треппинг и спуск полос для упаковки, создано несколько высококачественных специализированных систем допечатной подготовки упаковочных макетов, например, компаниями Barco, Contex и Professional Computer Corp. (PCC), которые вступают в дело на последнем этапе подготовки макетов. Если потребуется внести изменения в заказ, уже запущенный для выполнения на одной из подобных систем, это может потребовать дополнительных затрат на повторную обработку.

Флексо работает с более грубыми растрами, чем офсет или глубокая печать; обычно линиатура не превышает 150 lpi. Дизайнерам необходимо знать ограничения машин при создании полутонов и плавных переходов в цвет носителя. В то время как для офсета существуют «Технические условия на рулонную офсетную печать изданий» (Specifications for Web-Offset Publications, SWOP) и «Технические условия на печать коммерческой продукции без горячей сушки» (Specifications for Nonheat Advertising Printing, SNAP), для флексографии нет стандартов на состав красок и параметры производственного процесса, поэтому достичь хорошего качества флексоработ гораздо сложнее, чем при использовании офсетной или глубокой печати. Если вы остановили выбор на флексографии, еще на этапе дизайна необходимо приложить гораздо большие усилия, чем при подготовке работ для других видов печати. Очень важно как можно раньше наладить сотрудничество с выполняющей заказ типографией или сервисным бюро.

Не флексо единой…

Для выполнения некоторых работ по созданию упаковки существуют альтернативы флексо, хотя у всех подобных вариантов есть свои ограничения. Для крупнотиражных работ, где важно получить высокое качество, используют машины глубокой печати. Глубокая печать выполняется с выгравированных металлических цилиндров. Краска затекает в углубления в цилиндре и может переноситься с высокой скоростью на широкий диапазон материалов, включая большинство носителей, с которыми может работать и флексо.

К сожалению, металлические цилиндры обходятся гораздо дороже, чем флексографские или офсетные формы. Дэррил Темплтон, пе-чатник из компании Amko Plastics (Цинциннати), полагает, что стоимость начальной подготовки и изготовления форм глубокой печати примерно в два раза превышают стоимость флексо. Поэтому глубокая печать применяется только для крупнотиражных работ (от 200 000 оттисков или выше, в зависимости от размера изображения). Даунс согласен: «Глубокая печать обходится дешевле после того, как под цилиндром прошло около шестисот тысяч метров носителя».

Как и для других видов печати, где необходимо изготавливать пленки и формы, флексо и глубокая печать неэкономичны для малых тиражей (менее 1000 оттисков). Компания Indigo продвигает как решение для рынка малотиражной упаковочной продукции печатные машины E-Print 1000 и Omnius. Еще одна альтернатива флексо — трафаретная печать, которая используется редко и обычно для печати одного оттиска за один раз на готовых изделиях различной формы, таких как стеклянные или пластиковые бутылки и другие объемные вещи.

С точки зрения дизайна

Наряду со специфическими требованиями, связанными с характерными для флексо техническими ограничениями, у этого метода изготовления упаковки есть ряд свойств, объединяющих его с другими. Первое — это использование цветов Pantone. Поскольку узнаваемость многих корпораций и их товаров основывается на точном воспроизведении торговых знаков на различных носителях, для создания макетов упаковок краски Pantone используются гораздо чаще, чем в любой другой области дизайна. Компании Coca-Cola вряд ли понравится, если ее всемирно известный торговый знак где-то будет красным, как пожарная машина, а где-то малиновым. Однообразие исключительно важно при изготовлении упаковки, а цвета Pantone обладают гораздо большей повторяемостью, чем цвета из обычных триадных красок.

Однако слишком часто дизайнеры задают несколько красок Pantone, не учитывая тип машины, на которой работа будет печататься. Большинство флексографских машин шестицветные, хотя некоторые новейшие типы восьмицветные. Даунс (компания Spectrum) отмечает: «К нам постоянно приходят макеты, которые задают 13 разных красок». Цветопробы работ с красками Pantone сложны для реализации независимо от приложения. Кузел (фирма ONE) говорит: «Выполнение цветопроб всегда составляло большую проблему при изготовлении упаковок». В компании ONE используют цветопробы Cromalin, с которыми, по словам Кузела, «все в порядке», а иногда цветопробы Color Key, которые «не так хороши». Более требовательные клиенты готовы заплатить дополнительно за печатные пробы, изготовленные с помощью специальной компактной печатной машины. В компании Spectrum для «предварительных цветопроб» используют устройство цифровой цветопробы Iris, но на постоянной основе предлагают заказчикам пробы с печатной машины.

Большинство флексографских машин шестицветные, хотя некоторые новейшие типы восьмицветные. Даунс (компания Spectrum) отмечает: «К нам постоянно приходят макеты, которые задают 13 разных красок». Цветопробы работ с красками Pantone сложны для реализации независимо от приложения. Кузел (фирма ONE) говорит: «Выполнение цветопроб всегда составляло большую проблему при изготовлении упаковок». В компании ONE используют цветопробы Cromalin, с которыми, по словам Кузела, «все в порядке», а иногда цветопробы Color Key, которые «не так хороши». Более требовательные клиенты готовы заплатить дополнительно за печатные пробы, изготовленные с помощью специальной компактной печатной машины. В компании Spectrum для «предварительных цветопроб» используют устройство цифровой цветопробы Iris, но на постоянной основе предлагают заказчикам пробы с печатной машины.

При изготовлении упаковок применяется гораздо более разнообразные носители, чем для других работ, поэтому дизайнерам необходимо учитывать влияние цвета и текстуры материала на окончательный вид продукции. Часто единственным надежным ориентиром могут служить только цветопробные оттиски со специальных машин.

И наконец, для печати упаковок тесное сотрудничество с работниками типографии гораздо важнее, чем при выполнении любых других печатных работ. Учитывая огромную разницу в квалификации персонала и качестве оборудования, вам необходимо «видеть конец пути еще до начала путешествия». «Я занимаюсь этим делом на протяжении 14 лет, и если дизайнер сотрудничал с нами еще до начала разработки макета, неудач не было, — заявил Даунс. — Главное, чтобы дизайнер сделал хорошо то, что он умеет лучше всего, а мы сделаем нашу работу».

Флексографическая печать

Флексографическая печать – гарантия привлекательности товараПорой вернувшись с покупками из магазина, мы с удивлением обнаруживаем, что приобрели вещи или продукты совсем не того качества и содержания, о котором мечтали. Оказывается, наш выбор в пользу покупаемого нами продукта был сделан лишь благодаря красивой яркой упаковке, притягивающей взгляд покупателя.

В настоящее время для большей конкурентоспособности товара и привлечения покупателей используется нанесение рисунка на упаковочные материалы методом флексографической печати.

Где применяется?

Флексографическая печать – один из самых популярных и доступных средств для печатания на гибких материалах. Она нашла свое применение при изготовлении различных упаковок, при запечатывании коробок, контейнеров, упаковок для жидкостей. Одноразовая посуда, различные наклейки, этикетки, обертки для конфет — все производится с помощью флексографии.

Преимущества флексографии- Простая техника нанесения.

- Отсутствие ограничений по запечатыванию любого типа материала: от тонкой пленки до плотной фольги и полиэтилена.

- Сравнительно недорогая стоимость продукта.

- Экологически чистые материалы печати с использованием водяных или спиртовых красок.

- Высокая скорость печати.

- Яркость рисунка.

- Современное оборудование позволяет сделать изображение красочным, качественным и высокотехнологичным.

Флексографическая печать

Флексографическая печать практически не имеет недостатков, за исключением убыточности применения при изготовлении небольших партий упаковочных материалов.

При заказе флексопечати изготовители учтут любое пожелание заказчика, будь то изображение эмблемы, логотипа или нанесение различных надписей. Дизайнеры помогут разработать и создать привлекательное изображение или рисунок, который позволит выразить суть предприятия и производимой им продукции.

Заказчика приятно порадуют небольшие сроки, в которые будет произведено исполнение тиража флексопечати.

Благодаря флексографической печати, выполненной с помощью современного оборудования, каждый заказчик получит уникальную продукцию, способствующую рекламе именно его предприятия.

что это такое, определение, виды, сферы применения — Wiki справочник по упаковке Антэк

Флексографическая печать — это один из самых современных методов ротационной печати. Как правило, дает возможность печатать любые изображения на таких гибких носителях, печать на которых другими методами осуществить невозможно. Это не только бумага, но и пленка (например, полиэтиленовые пакеты), текстиль и т.д. Для его осуществления применяются гибкие печатные формы, которые устанавливаются на специальные цилиндры, имеющие различный диаметр, от которого зависит раппорт — длина.

Широкое признание во всем мире этот метод получил благодаря тому, что практически нет никаких ограничений относительно того, на что наносить изображение — это может быть и тончайший полиэтилен, фольга, а может и достаточно грубый и массивный гофрированный картон. Наиболее часто флексопечать выбирают при изготовлении упаковки, а также различных бирок, ярлыков, билетов и т.д.

Ключевые характеристики и преимущества флексографического метода печати:

· это быстрый, недорогой и очень качественный способ нанесения печати на то или иное изделие, выпускаемое в промышленных масштабах;

· минимальная цена одного оттиска делает его идеальным для печати большим тиражом;

· одна заготовка печатной формы может прослужить до полутора миллионов оттисков;

· процент брака в готовой продукции минимален;

· оборудование настраивается быстро и просто;

· большая производительность.

Оборудование для технологии флексопечати

Различают три разновидности устройств, подходящих для реализации печати этим методом:

· ярусные — красочные секции в них располагаются вертикально;

· секционные — с горизонтальным типом расположения;

· планетарные — те, в которых печатные узлы сосредоточены в цилиндре по центру.

Каждая из машин лучше подходит для печати на том или ином материале. Так, к примеру, для нанесения текста или рисунка на полиэтиленовые пакеты лучше применять машины с секционного типа, поскольку так за один поток можно запечатать обе стороны материала, что удешевляет себестоимость продукта.

Что касается используемых красок, то в основном это пигменты на водной основе, но в последнее время все шире распространяется практика применения УФ-красок и красок на растворителях быстрого испарения (например, на спирте). Альтернативу пришлось искать потому что хоть с краской на водной основе и работать гораздо проще, но они впитываются в материал и в итоге показывают довольно посредственный результат.

Как работает флексографская печать: пошаговое руководство

Флексопечать повсюду, и вот уже несколько десятилетий. Вы можете увидеть его примеры на обертках от конфет, пакетах для конфет, пакетах для закусок, этикетках, коробках с хлопьями, пластиковых бутылках для шампуня, съемных двусторонних этикетках для лекарств, в ваших блокнотах, блокнотах и настольных календарях, а также на сезонных рулонах бумажных полотенец с принтом.

Почти все, что печатается сегодня, можно изготавливать флексографически.

Это может показаться волшебством, но шаги к флексопечати лучше всего описать как тщательно спланированную науку, позволяющую получить конечный печатный продукт, который будет одновременно красивым и функциональным.

Просто как 1, 2, 3! Как работает процесс флексографской печати

Производство этих продуктов обычно занимает 3 этапа:

1. Работа

Первый шаг в флексографской печати — это дизайн ваших художественных работ. Создание дизайна, который соответствует спецификациям, необходимым для получения окончательного желаемого отпечатка, может быть сложной задачей. Отсутствие тщательной проверки ваших работ может привести к дорогостоящим ошибкам.

Носители изображения не могут быть изменены после того, как они изготовлены.

При установке на печатный цилиндр носители изображения создают плоское растяжение и искажают изображение. Вы можете узнать, как рассчитать и компенсировать искажение, или выбрать непрерывные носители изображения для печати без искажений.

2. Материалы подложки с рулонной подачей

Роликовая конструкция флексографской печатной машины позволяет подавать непрерывные материалы подложки (в рулонной форме) через машину.

Эта особенность флексографии позволяет осуществлять непрерывный процесс печати, который позволяет достигать высоких скоростей, сохранять точность и эффективно производить большие тиражи.

3. Флексографский печатный станок

- Размотка и подача — Рулон носителя для печати подается в печатную машину. Необходимо учить натяжение, чтобы предотвратить провисание, которое может вызвать складки, неправильное совмещение, разрывы полотна и другие дефекты печати.

- Закрытая красочная система с ракельным лезвием — Насос непрерывного действия наполняет закрытую камеру чернилами. Чернила переносятся на анилоксовый валик, а излишки краски удаляются ракельным ножом.Чернила циклически входят и выходят из закрытой системы во время печати.

- Красочный анилоксовый валик — Анилоксовый валик содержит микроскопические ячейки, которые переносят тонкий слой чернил от красочной системы к носителю изображения.

- Носитель изображения и цилиндр оттиска — Носитель изображения переносит изображение на подложку.

Флексографский пресс протягивает основу между носителем изображения и печатным цилиндром. Одновременно печатный цилиндр удерживает необходимое давление на основу для равномерного распределения краски. - Сушка — Носитель для печати наматывается через участки без валика и пластины для сушки чернил. В зависимости от количества используемых цветов носитель может проходить через несколько носителей изображения, печатные цилиндры и секции сушки за один тираж (по одному на цвет).

- Разгрузка и перемотка — Последний шаг на флексографской печатной машине — это разгрузка и перемотка, когда субстрат снова наматывается для подготовки к режущей матрице, которая разделяет отдельные отпечатки.

Станьте партнером подходящего производителя носителей для флексографской печати для ваших материалов

Чтобы все эти шаги выполнялись без сбоев и без дефектов, нужно инвестировать в соответствующие материалы и сотрудничать с производителем носителей изображений, который может оптимизировать ваши гильзы, цилиндры и формы для ваших потребностей в печати.

Что такое флексопечать? Объяснение техники печати

Флексографская печать превратилась сегодня в наиболее используемую технологию печати в индустрии печати этикеток, обеспечивая оптимальное сочетание качества, производительности и гибкости.Но что такое флексопечать и как она работает? На наших тренингах операторов и инженеров я объясню эту технику печати. Этот блог дает вам небольшое введение в флексографскую печать и, надеюсь, поможет вам принять более уверенное решение о том, какой метод печати лучше всего подходит для вашего бизнеса.

Краткое введение

Флексопечать— это не то, что вы бы назвали новой технологией, но она значительно эволюционировала благодаря многочисленным инновациям. Эти разработки делают его по-прежнему одним из самых надежных способов производства больших заказов высококачественных этикеток на высоких скоростях.

Флексографская печать — это техника, в которой используется гибкая печатная форма. В прошлом эти печатные формы были сделаны из резины, а в настоящее время предприятия используют гибкие фотополимерные печатные формы. Пластины наматываются на цилиндры на рулонном прессе. Пластины с чернилами имеют выпуклое изображение и вращаются с высокой скоростью для переноса чернил через небольшие отверстия с анилоксового валика на подложку; для каждого цвета требуется отдельная печатная форма. Благодаря развитию анилоксовых валов, печатных форм, красок и печатного станка, среди прочего, вы можете печатать изображения с большим количеством строк во флексографской печати.

Флексопечатьуникальна тем, что она хорошо адаптируется к различным материалам (например, наша собственная флексографская машина EF с несколькими подложками, которая печатает на тонкой пленке, бумаге, картоне, термоусадочных гильзах, inmould, ламитубе и гибкой упаковке) и может использовать более широкий спектр чернил, в том числе чернила на водной основе и УФ-чернила. Поскольку этот тип печати долговечен и адаптируется, его можно печатать практически на любом носителе, например, на пластике, металле и бумаге.

MPS EF 430 флексографская машина с несколькими подложками

Преимущества и недостатки флексопечати

Я объяснил, что такое флексографская печать, но каковы ее плюсы и минусы? Часто это важные параметры в вашем процессе принятия решений.

Преимущества флексографской печати:

- Работает на очень высоких скоростях и идеально подходит для больших тиражей.

- Печать на различных материалах носителя

- Короткое время переналадки с минимумом отходов; гарантирует качественную продукцию

- Устраняет необходимость в дополнительных работах и затратах: печать, лакирование, ламинирование и высечка могут выполняться за один проход

- Относительно простой и контролируемый процесс печати, требующий менее подготовленных операторов для достижения желаемого результата.

- Низкая стоимость оборудования и обслуживания

На этом видео Geostick показана цветная печатная машина MPS EXL-570/10 со скоростью 128 м / мин, включая револьверно-перемоточный станок ABG

Недостатки флексопечати:- Цена на формы для флексографской печати относительно высока по сравнению с другими типами форм, но они служат для миллионов отпечатков при правильном уходе.

- Для внесения изменений в версию требуется много времени.

Недаром флексографская печать является наиболее распространенной техникой. Я надеюсь, что этот блог помог вам получить четкое представление о том, что такое флексографская печать и как она может помочь вам стать более жизнеспособной. В MPS мы находимся в постоянном контакте с клиентами, чтобы понять их меняющиеся требования к технологиям печати и разработать инновационные решения для улучшения процесса печати и повышения качества обслуживания клиентов.

Если у вас есть какие-либо вопросы о флексографской печати или вы хотите обсудить, подходит ли она для вашего бизнеса, обратитесь к одному из наших специалистов или зарегистрируйтесь для обучения операторов флексографской печати.

Что такое флексопечать | Руководство по печати флексографских этикеток

В этом руководстве по флексографической печати мы проведем вас через все аспекты флексографской печати от начала до конца. Флексографская печать — идеальный вариант для ваших этикеток и упаковки. Если вы новичок в концепции флексографии, наше руководство покажет вам преимущества этого полезного метода печати.

Что такое флексографская печать?Что такое флексопечать? Флексографская или флексографская печать — это современный подход к изготовлению этикеток и упаковки на заказ.Для вас это эффективный процесс, позволяющий получить готовый продукт действительно высокого качества в короткие сроки. Одна из лучших особенностей флексопечати — это ее универсальность, потому что вы можете использовать ее для множества различных промышленных товаров.

«Флексография» происходит от латинского термина «flexus», что означает сгибание, и указывает на то, что вы можете использовать этот процесс печати на любом гибком материале.

Концепция флексопечати зародилась как тип печати с использованием резиновых штампов, а первая флексографская печатная машина была изготовлена в 1890 году.Со временем оборудование развивалось и становилось все более сложным, заменяя работу, ранее выполнявшуюся более традиционными методами печати.

Флексопечать дает множество преимуществ, но больше всего внимания уделяется тому, насколько быстро она производит этикетки. С помощью нашего оборудования для флексографии можно быстро и качественно изготавливать несколько рулонов этикеток на различных носителях. Природа продукта делает его идеальным решением для упаковки многих коммерческих товаров, включая продукты питания и напитки.

Процесс флексографской печатиКогда вы запускаете процесс печати, рулон материала разматывается и протягивается через несколько станций ротационной печати. На каждой станции в гибкую печатную форму загружаются чернила желаемого цвета. Только после того, как материал пройдет через все необходимые чернильные станции, вы получите законченное изображение.

Оттуда вы можете тиснение, ламинирование и / или высечку. Вы можете использовать эти процессы во флексографской системе для сокращения времени производства и обеспечения жестких допусков совмещения.

Флексография и другие методы печатиТехнологии и инновации позволили флексографской печати стать одним из самых популярных вариантов экономичной высококачественной печатной продукции, включая этикетки, чувствительные к давлению. Вы должны знать, что существует много различий между флексографией и другими методами печати, в основном в зависимости от того, как вы создаете и применяете изображение. Вот краткий обзор некоторых распространенных альтернативных технологий:

Офсетная литографияПри офсетной литографии изображение сначала наносится на пластину, а затем перемещается на носитель перед окончательным нанесением на выбранный носитель.Для сравнения, флексография — это поточный процесс печати, при котором чернила перемещаются с пластины прямо на выбранный вами носитель.

РотогравюраРотогравюрная (или глубокая) печать наносит изображение на ваш материал с помощью металлических пластин. Поверхность металлической пластины создает впечатление вашего изображения. Затем на эту затонувшую область наносится краска, из которой удаляются лишние до того, как будет отпечатан отпечаток на подложке. Для сравнения, флексопечать полагается на приподнятые гибкие полимерные пластины для создания вашего изображения.

Цифровая печатьDigital — это не единый единый процесс печати, но на самом деле это универсальный термин для множества технологий печати, которые используют программное обеспечение вместо печатных форм для создания изображения. Чернила обычно наносятся либо на офсетное полотно (аналогично офсетной литографии), либо их можно распылять непосредственно на материал с помощью чернильных головок.

Флексографские материалыКрасота флексографской печати в ее гибкости. Флексография работает с широким спектром различных материалов, что в случае этикеток позволяет компаниям настраивать их для своего применения.Чаще всего мы видим такие материалы:

- Ацетат

- Ламинированная фольга

- Поликарбонат (например, Lexan ™)

- Кимдура

- Крафт (небеленая коричневая бумага)

- Многослойная (купонная или комбинированная) акция

- Нейлон

- Бумага

- Полиэстер (например, майлар)

- Полиолефин

- Полипропилен

- Бирка (неклейкая)

- Тайвек

- Винил

В конце концов, флексография стала эффективной и инновационной технологией печати, которую можно использовать для создания широкого спектра этикеток, отвечающих вашим потребностям.И это всего лишь одна стрела в нашем колчане в Coast Label Company. Как я уже упоминал выше, станции флексографической печати могут быть объединены в линию (или офлайн) с секциями преобразования и секциями специальной печати, чтобы обеспечить несколько различных вариантов, включая:

- Высечка

- Ламинирование

- Тиснение

- Специальные чернила

- Холодная пленка

Если вам нужна помощь с флексографской печатью или вам просто нужна помощь в целом с флексографскими этикетками, вы можете щелкнуть здесь, чтобы запросить предложение.Дайте нам знать, если у вас есть какие-либо вопросы.

Преимущества флексографской печати | Обряд Графика

23 декабря 2020 Опубликовано Walt Категория: Полиграфические услугиФлексопечать — это коммерческий стиль печати, используемый компаниями, которым требуются большие объемы этикеток и упаковки. При этом гибкая пластина с рельефной поверхностью создает отпечатки на самых разных материалах. Помимо способности печатать практически на любом носителе, разнообразие используемых чернил обеспечивает неизменно высокое качество печати.

Есть несколько преимуществ флексографической печати, которые следует учитывать компаниям, пытаясь удовлетворить свои потребности в печати.

Автоматизированный

После настройки печати процесс становится достаточно автоматизированным. Материал, используемый для печати, подается во флексографскую печатную машину с ролика, который проходит через каждую из используемых пластин, одну за другой. Пластины накатывают чернила на материал, который, в конце концов, нарезается до нужного размера режущей головкой.

Автоматизация процесса — вот что дает ему такое преимущество перед остальными доступными стилями печати.Ручной труд практически не требуется, что также делает его более доступным.

Рентабельность

Как упоминалось выше, флексографская печать в основном автоматизирована и практически не требует ручного труда. Отчасти это и делает его таким рентабельным. Чернила, используемые при печати, также намного дешевле, чем другие методы печати.

Единственная реальная стоимость, связанная с этим типом печати, — это пластины, которые используются для печати на материале, выбранном для процесса, и сами материалы.Поскольку заказы выполняются в больших количествах, это позволяет сэкономить немало денег.

Скорость

Флексографический принтер использует большую часть доступного пространства по вертикали или горизонтали, прежде чем печатная информация будет нарезана нужной формы. Эта способность означает, что флексографический принтер может печатать до 750 метров каждую минуту.

Если рассматривать целый час, он может напечатать до 45 километров, что является относительно большим объемом по сравнению с другими типами печати.Это делает возможным выполнение срочных работ, так как время выполнения работ очень короткое.

Универсальный

Не существует единственно правильного способа распечатать что-либо с помощью услуг флексографской печати. Поскольку он печатает с использованием пластин с материалами, подаваемыми из рулонов, а затем разрезаемыми на нужный размер, почти все можно напечатать в любом размере. Принтер печатает в рекордно короткие сроки, не тратя лишнего места или материалов.

Помимо необходимого размера печати или типа этикетки или изображения, во флексографской печати используется множество различных типов чернил, от водных до флуоресцентных и металлических, что делает изображения яркими и привлекательными.

Нет вопроса выбора

При таком большом количестве преимуществ флексографской печати практически не возникает вопросов, какой вариант компании следует выбрать для своих полиграфических нужд. Хотя он может не работать с небольшими заданиями, он идеально подходит для более крупных заказов. Независимо от потребностей компании, флексографская печать достаточно гибкая, чтобы сделать этикетку любого типа или представить, что кто-то может вообразить.

Rite Envelope and Graphics, Inc., как лучшая полиграфическая компания, предлагает услуги флексографической печати для любой компании, нуждающейся в полиграфических услугах, в районах Балтимора, Нью-Йорка и Вашингтона.

Флексографская печатная машина

Постоянная длина раппорта

Одна из наиболее распространенных и важных проблем — это непостоянство длины повтора, на которое может влиять как сам флексографический принтер, так и машины, расположенные до и после него.

Необходимо преодолеть множество проблем, в том числе:

- Получите стабильную длину повторения от внешнего диаметра барабана до сердечника в соответствии с требованиями заказчика .Если длина повтора неправильная, вся партия продукта должна быть выброшена, что требует огромных затрат для производителя.

- Чем больше становится барабан, тем больше может изменяться длина раппорта , потому что на разных диаметрах имеется разное натяжение.

- Управление старением , то есть увеличение длины повтора на внешних витках печатной катушки с течением времени. То же самое может случиться и с ламинаторами.

Правильное натяжение полотна

Строго связанный с проблемой изменчивости длины повтора, необходимо для достижения и поддержания правильного натяжения полотна на протяжении всего процесса печати. , который также включает машины, расположенные выше по потоку (разматыватели) и ниже по потоку (намотчики) флексографского принтера.Правильное и постоянное натяжение действительно жизненно важно, чтобы избежать таких проблем, как усадка или растяжение материала с последующим удлинением повторяющейся длины. Следовательно, машины, участвующие в процессе печати, должны работать в гармонии, чтобы давать высококачественный конечный продукт с правильной печатью и намоткой.

Продольная резка

Другая распространенная проблема, связанная с процессом флексографской печати, связана с этапом продольной резки. При печати продукта, который впоследствии необходимо разрезать на определенное количество полос определенной ширины, чтобы получить катушки меньшего размера (например,грамм. для таких продуктов, как подгузники или гигиенические прокладки), необходимо выровнять и отцентрировать отпечаток по отношению к продукту, чтобы получить желаемый результат и избежать ошибки с последующим расходом материала . В этом случае технология, которая позволяет автоматическое позиционирование и выравнивание ножей с печатной машиной, такая как наше A.Celli SLITTOMATIC® solution , может изменить правила игры.

Стабильность и стабильность работы флексографского принтера

В гигиенической промышленности производственные циклы обычно продолжительны, а количество установок невелико. .Поэтому флексографская печатная машина при таком производстве работает без перебоев в течение длительного времени, до 24 часов подряд. Это может привести к ряду проблем, таких как нагрев плеч, вызванный температурой двигателей, и, как следствие, геометрические деформации напечатанного изображения. Для этого одним из наиболее актуальных требований является , чтобы обеспечить постоянство и стабильность работы печатной машины в течение длительных периодов эксплуатации .

Уменьшение материальных отходов

Потеря материала, которая происходит в основном на этапе настройки и, если машина не работает должным образом, на этапе печати, может стать огромной проблемой с точки зрения затрат.Большинство мотальных машин на рынке полиграфии выбрасывают, например, в среднем 350 метров материала каждый раз, когда происходит изменение настройки. Само собой разумеется, что флексографская печатная машина , способная сократить такое количество отходов, обеспечит значительную экономию времени и денег.

Сушка чернил на водной основе

Тема экологической устойчивости — ключевой вопрос для компаний, производящих ткани и нетканые материалы. Использование чернил на водной основе становится стандартом, в том числе благодаря тому факту, что в некоторых регионах мира (например.грамм. во многих районах Китая) чернил на основе растворителей были запрещены. Кроме того, переходя на «зеленый», компании могут получить значительную экономию на затратах на утилизацию , которые, с другой стороны, необходимо поддерживать.

Тем не менее, при печати красками на водной основе могут возникнуть проблемы, связанные с их высыханием. Другими словами, вам нужна флексографская печатная машина, которая, особенно если речь идет о высоких скоростях, способна полностью испарять воду и оставлять пигментированную часть на изделии .

Что такое флексографская печать? │Производство и продажа машин глубокой и флексографской печати

Что такое флексографская печать?

Особенности флексопечати

Флексографская печать — это метод высокой печати, при котором используется пластина из эластичного материала (резина, смола). Эластичная гибкая пластина создает изображение с мелким шрифтом на различных носителях, включая картон, ткань, бумагу и пластик.

> Производственные корпуса флексографских печатных машин

|

|

Сцена использования флексографской печати

|

Я тоже хочу это прочитать.

> Что такое машина глубокой печати?

Изготовление флексографской печати

В отличие от метода глубокой печати, метод флексографической печати создает выпуклое изображение на печатной форме и переносит чернила, помещая чернила на выпуклую часть.Для переноса чернил можно равномерно переносить с помощью мелкоячеистого вала с гравировкой (анилоксовый валок) без использования фрезерного валка.

Печатные формы могут быть напечатаны на широком спектре материалов, таких как бумага, пластик, ткань и резина, потому что используемые чернила чрезвычайно текучие с чернилами на водной основе и УФ-красками и используют гибкие печатные формы.

Процесс флексопечати

Для флексопечати повторяются следующие шаги (в случае метода камеры врача).

Sobu Machinery в основном использует систему с центральным барабаном

| Флексографская печатная машина типа SFL | ||

| СФД-1400-6 | ||

| ||

| ||

> Флексографская печатная машина CI

).

).