Столярный стол из дерева. Столярный верстак — каким он должен быть. Видео: Столярный верстак своими руками

Все фото из статьи

Осуществляя столярные работы в своем доме, любой самодеятельный мастер должен иметь для них удобное приспособление. Оно станет гарантией комфорта и безопасности вашей деятельности, а также значительно интенсифицирует ее.

Наша статья посвящена тому, как сделать верстак по дереву своими силами.

Типовая конструкция рабочего стола

Столярный верстак, по сути, является массивным и предельно устойчивым рабочим столом, на котором происходит обработка деревянных заготовок разных размеров. Чем приспособление больше, тем более тяжелые и габаритные элементы на нем можно обрабатывать.

При этом работать на нем можно ручными инструментами: пилой, стамеской, коловоротом и пр., а также механическими: электрическим лобзиком, рубанком, дрелью и т.д.

Компоновка элементов

Верстак для работы с деревом обладает следующими типовыми элементами.

- На передней стороне столешницы устанавливаются тиски для фиксации заготовок.

Обратите внимание! Если длина верстака будет больше одного метра, лучше всего навесить пару разных тисков для обработки небольших и крупных элементов. Большие тиски могут быть сделаны из дерева, а маленькие из металла.

- Опоры (ножки) обычно делаются из мягких пород: липы, сосны, клена и пр. Они сопрягаются друг с другом продольно расположенными планками. Так конструкция приобретает прочность и устойчивость.

- С фиксацией на опорах в пространстве ниже крышки верстака можно разместить выдвигаемые либо закрепленные наглухо полки, ящики или шкафчики для инструментария.

- На передней стороне столешницы перед тем, как сделать верстак по дереву, следует высверлить отверстия для монтажа клиньев, струбцин и прочих приспособлений для фиксации габаритных заготовок.

- На задней стороне крышки следует сделать углубление, нужное для обработки небольших деталей.

Большинство домашних мастеров, коими является основная масса подписчиков и посетителей нашего сайта, в той или иной степени уже решили задачу организации своего рабочего места, устроив удобные верстаки в своих мастерских и на балконе.

Но есть и те, кто присматривается к домашнему рукоделию, пробует на зуб эту универсальную профессию, включающую в себя множество специальностей, становящуюся очень полезным для семьи хобби.

В первую очередь эта статья для них, но возможно она будет полезна и тем, кто уже нашел себя в роли самоделкина и, определившись с основными видами работ, может со знанием дела заняться обустройством домашнего верстака для мастерской своими руками.

Типы верстаков для мастерской

Верстак – это стол для проведения различных специализированных работ по обработке разных материалов. Соответственно, в зависимости от того, с каким материалом придется работать и какие операции осуществлять, верстаки отличаются друг от друга размерами, конфигурацией и материалом изготовления.

- столярные;

- слесарные;

- комбинированные.

Исходя из конструктивных особенностей, к ним добавляются такие типы:

- универсальный;

- складной.

Складные универсальные верстаки выпускаются разными фирмами с различным перечнем функций, а отличительной особенностью, в первую очередь, является их мобильность. Поэтому, если вы свой опыт домашнего мастера конвертируете в денежные знаки за пределами своей квартиры или двора своего дома, то можете, либо подобрать себе универсальный складной верстак заводского изготовления, либо, проанализировав ряд конструктивных особенностей той или иной модели, изготовить его своими руками.

А вот для домашней мастерской подойдут более массивные верстаки и здесь возможны три варианта:

- столярный верстак с возможностью выполнения ряда слесарных операций;

- слесарный верстак с возможностью выполнения ряда столярных операций;

- комбинированный верстак.

Сразу отметим, что последний вариант не является лучшим решением, так как он не позволяет в полной мере качественно выполнять и столярные, и слесарные виды работ, а лишь относительно приспособлен для их производства, поэтому первые 2 варианта, на наш взгляд предпочтительнее. Именно эти варианты мы и рассмотрим в примерах для самостоятельного изготовления.

Изготовление простого верстака для гаража своими руками

Самым простым верстаком для домашней мастерской будет достаточно мощный стол с небольшим набором дополнительных функций: ящики, полочки т.п. для складирования инструмента и реманента.

Хорошо, если есть возможность его незначительной трансформации для выполнения работ по металлу или по дереву, но об этом – ниже.

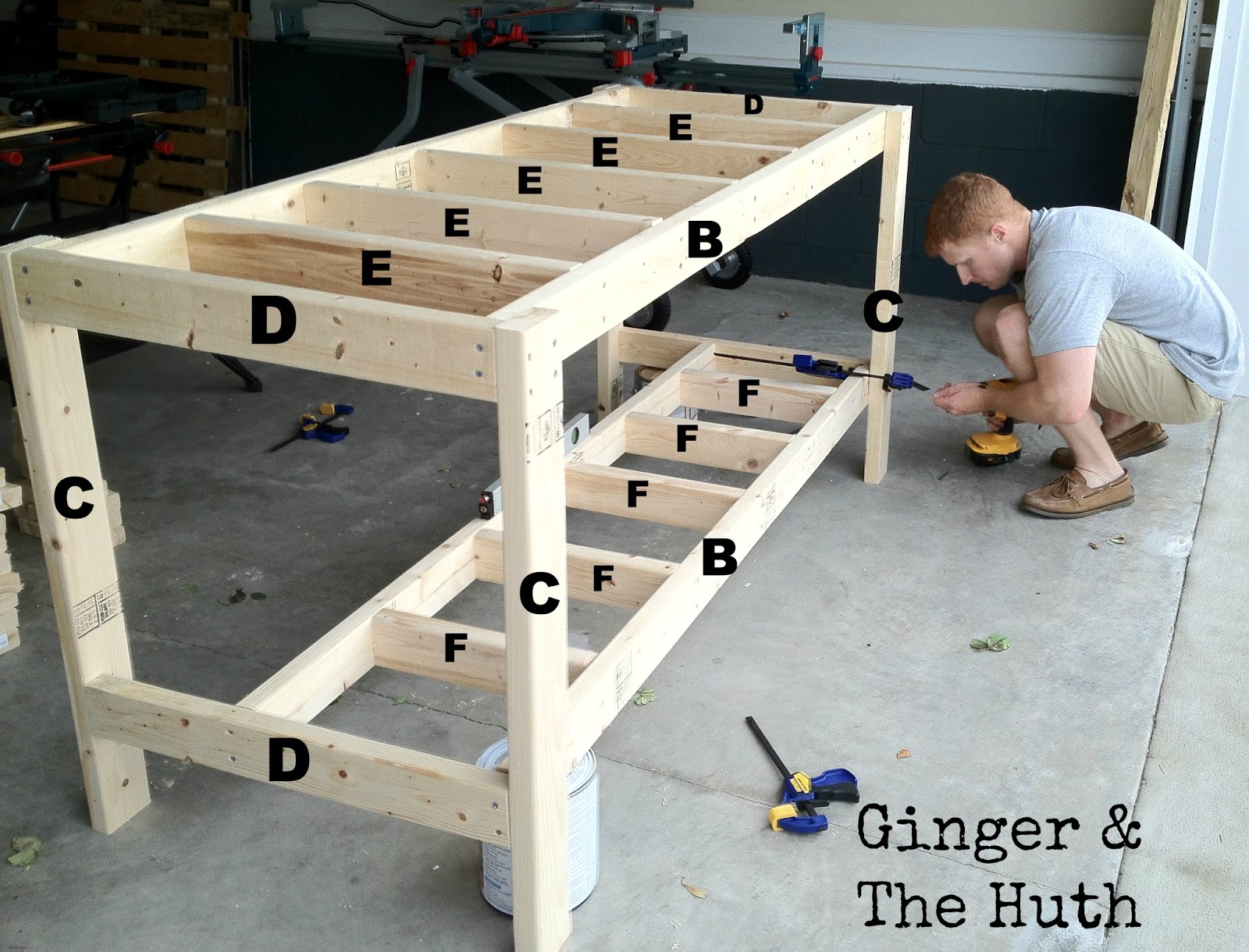

Для создания такого верстака мы возьмем деревянные бруски 40х80 и вырежем 4 ножки: 2 шт. длиной 700 мм, 2 шт. длиной 750 мм и 2 нижние перемычки длиной 500 мм. Для 2-х верхних перемычек той же длины мы использовали имеющийся в хозяйстве брусок 40х100.

Он также пойдет для верхней обвязки основания нашего верстака спереди, с длиной 1400 мм по низу и 1600 мм по верху. А сзади мы используем обрезную доску 40х150х1600, но все длинномерные заготовки нам понадобятся позже.

Если у вас имеется инструмент для изготовления шиповых соединений, воспользуйтесь им, как это сделали мы.

Если нет, то изготовьте их вручную или можете соединить детали встык с использованием накладного металлического крепежа.

Соберите боковые стойки как показано на фото ниже.

После этого можно приступать к сборке всей станины.

Центральная перемычка внутри станины, изготовленная из того же бруска 40х80, закрепленная на небольших деревянных кронштейнах 40х40х180, кроме упрочнения конструкции, выполняет функцию упора для двух тумбочек с ящиками от старых письменных столов, которые мы решили использовать в нашем верстаке.

Для рабочей поверхности верстака также мы использовали имеющуюся у нас ламинированную поверхность из ДВП. К передней кромке мы прикрутили на металлических пластинах доску, которая защитит ее край от вылущивания в процессе эксплуатации. Она же послужит основой для крепления небольших слесарных тисков со струбциной

К передней кромке мы прикрутили на металлических пластинах доску, которая защитит ее край от вылущивания в процессе эксплуатации. Она же послужит основой для крепления небольших слесарных тисков со струбциной

Крепление рабочей поверхности к станине мы осуществили на металлических уголках и получили достаточно мощный верстак общего назначения для нашей домашней мастерской.

Изготовление столярного верстака с доработкой для выполнения слесарных работ

Если вы в основном работаете с деревом, то логичным будет изготовить столярный верстак и сделать некоторые доработки конструкции для слесарных операций.

Традиционный столярный верстак для мастерской имеет отработанную столетиями конструкцию, которая практически не претерпела существенных изменений вплоть до наших дней. Его основу составляет массивная станина на шиповых соединениях, с использованием клиньев для подтяжки в случае усыхания, мощной (часто наборной) столешницы с заглубленным лотком для сбора стружки и инструмента, и двумя тисками-зажимами для крепления заготовок.

Габариты такого верстака выбираются в зависимости от максимальной длины заготовок, которые будут на нем обрабатываться. Если вы собираетесь самостоятельно изготавливать деревянные двери, то длина верстака должна быть не меньше 2,5 м, а ширина не менее 0,8 м, иначе ваша работа на нем превратится в каторгу. Верстак моего деда – лучшего столяра в округе минимум на 50 км во всех направлениях – был 3000х1000 и он говорил, что для изготовления больших рам для веранд ему не хватает сантиметров 20 по ширине.

Размеры школьного столярного верстака 1200 х 500 х 750. Если габариты в плане вас устроят, и вы готовы потратить на него около 13 тыс.р., то высоту можно подогнать, прикрутив к ножкам бруски соответствующих размеров. Но также можно рассмотреть альтернативные варианты.

Собственно говоря, это вариации на тему одного и того же столярного верстака для мастерской с различным материалом для столешницы, наличием или отсутствием ящиков, полочек и разными механизмами тисков. Теперь по порядку:

Теперь по порядку:

1. Станину делаем из сухого соснового пиломатериала 40-50 х 80-100 мм, рассчитав высоту под свой рост. Если ваш верстак будет установлен в помещении, где не будет резких перепадов влажности, то соединение его элементов можно производить любым удобным способом, хоть и встык с использованием фиксирующих металлических пластин и уголков.

2. Столешницу можно делать из готовых клееных деревянных щитов, продающихся в большинстве строительных супермаркетов, или склеить из строганных брусков толщиной не менее 50 мм самостоятельно при помощи клея ПВА, соорудив несложное зажимное приспособление. Важно помнить, что верхняя сторона будущего верстака должна быть максимально ровной. Также для столешницы можно использовать толстослойную фанеру, но торцы ее, все же, желательно оклеить деревянными рейками из дуба, бука или ясеня.

3. Для крепления зажимных механизмов низ столешницы верстака наращивается брусками соответствующих размеров. Наиболее популярны такие зажимные приспособления:

— столярный ходовой винт с двумя направляющими чешского производства Tr 24*5, 390/205 по цене ок. 3 тыс.р.

3 тыс.р.

Испанские тиски столярные Piher, 150 мм стоимостью ок. 2 тыс.р.;

Можно также самостоятельно изготовить некое их подобие, использовав шпильку диаметром 14 – 16 мм, которая конечно таких усилий, как тиски не передаст, но зато сделает ваш зажим исключительно экономичным и ремонтопригодным, ввиду своей дешевизны;

Или изготовить еще более простое прижимное устройство из тех же шпилек, но ввиду отсутствия направляющих, поставить по 2 таких зажима на одни тиски.

4. Отверстия для колышков-упоров делаете в двух направлениях напротив ходового винта тисков. Также полезно сделать их по всей поверхности столешницы параллельно друг другу для уверенного крепления габаритных изделий.

5. Крепите столешницу верстака к основанию на мощных металлических уголках и, если не планируете его передвигать, при их же помощи крепите его к полу.

И с первой задачей варианта верстака, описываемого в этом разделе статьи, вы успешно справились.

Теперь, несколько вариантов приспособлений для выполнения слесарных работ на таком верстаке.

- Самый простой из них – сделать накладку из стали толщиной 3 – 5 мм с обрамлением из стального уголка, сохраняемой отдельно от верстака или же прикрепленной к нему на петлях и опускаемой на столешницу при необходимости.

- Основным атрибутом слесарного верстака являются слесарные тиски. В этом случае мы рекомендуем использовать тиски с крепежом, не требующим прохождения через столешницу верстака.

Можно конечно подогнать под крепеж тисков отверстия для упоров, но при толстой накладке обойтись и без этого. Также интересен вариант крепления слесарных тисков непосредственно на столешницу столярного верстака при помощи переходного бруса-подставки и мощной струбцины.

А накладку при этом делать не на всю площадь верстака. Вариантов – масса, выбор за вами.

Доработка слесарного верстака для выполнения столярных работ

Зачастую, особенно если в хозяйстве имеется автомобиль и гараж, основным верстаком является слесарный.

Процесс его изготовления мы в этой статье рассматривать не будем, а вот о простых способах его адаптации для выполнения столярных работ расскажем, тем более что это вовсе не сложно. Для полноценного использования вашего слесарного верстака в качестве столярного нужно будет демонтировать слесарные тиски, и изготовить несколько не сложных приспособлений.

Рассмотрим их подробнее.

1. Из первого рисунка ниже нам при доработке слесарного верстака будет интересен в первую очередь боковой упор (1), который не сложно сделать съемным. А вместе с отверстиями для нагелей (14) по переднему торцу верстака (а это может быть цельная съемная конструкция) и подходящим клином, мы получим простое и надежное устройство крепления доски к верстаку. Можно просто изготовить закрепляемую при помощи заглубленных струбцин деревянную накладку, со всем, изображенным набором креплений заготовок и понимать, что на ее толщину поднимется уровень рабочей поверхности, который можно компенсировать соответствующей высоты трапиком у верстака.

О заднем упоре и говорить нечего, он просто выполняет поддерживающую функцию для длинномерных заготовок.

2. Можно изготовить накладную доску для строгания с универсальным упором, изображенную на втором рисунке. Наращивая высоту упора (или меняя его в зависимости от высоты обрабатываемого бруска) и прикрутив с нижней стороны брус для упора о правый край верстака, мы получим самое простое приспособление, превращающее слесарный верстак в столярный.

3. Чуть более сложная накладка с достаточно мощным вариантом закрепления заготовки, позволяет также решить эту задачу. Единственное, что мы бы рекомендовали в этом случае – также прикрутить с правой стороны упор и толщину выбрать не менее 50-70 мм для более надежного крепления передних колышков и достаточного заглубления замка и прижима.

Способ установки на верстак двух последних приспособлений для строгания изображен на схеме:

Уважаемые читатели, если у вас остались вопросы, задавайте их, используя форму ниже. Мы будем рады общению с вами;)

Мы будем рады общению с вами;)

Основным объектом в мастерской или гараже, вокруг которого обустраивается остальная рабочая зона, является верстак. Чаще всего организуют верстак своими руками из дерева или других имеющихся материалов. Покупка готового изделия обойдется недешево, потому лучше самостоятельно его изготовить. Так можно не только сэкономить, но и организовать гаражный стол в четком соответствии со своими запросами размещения и функциональности.

Назначение верстака

Верстак представляет собой стол, который предназначен для работ по изготовлению и монтажу изделий из металла, дерева и прочих материалов. Часто верстаки дополнительно оснащают полками и ящиками для хранения аксессуаров и инструментов, оборудованием для крепления обрабатываемых деталей. Исходя из целевого предназначения рабочего места, различают слесарные и столярные верстаки для работ с металлом и деревом соответственно.

Рабочие столы для гаражей и мастерских могут быть и многоместными, и одноместными. Верстаки, которые рассчитаны на одно рабочее место, обычно бывают шириной в пределах 0.8 м и длиной до 1.5 м. Параметры многоместных слесарных столов растут в соответствии с количеством работающих за ними мастеров. Промежуток рабочей поверхности от пола, как правило, составляет 0.8−0.9 м, но при этом есть и конструкции с регулируемой высотой.

Верстаки, которые рассчитаны на одно рабочее место, обычно бывают шириной в пределах 0.8 м и длиной до 1.5 м. Параметры многоместных слесарных столов растут в соответствии с количеством работающих за ними мастеров. Промежуток рабочей поверхности от пола, как правило, составляет 0.8−0.9 м, но при этом есть и конструкции с регулируемой высотой.

Сами конструкции верстаков чаще всего производят из дерева или металла, а их столешницы покрывают листами из таких материалов, как:

- фанера;

- оргалит;

- оцинкованная жесть;

- доски и др.

Инструкция по изготовлению оборудования

Неважно, из чего он изготовлен, главное, чтобы он обладал необходимой функциональностью, быть надежным и прочным. Его конструкции не требуют использования дорогостоящего оборудования или применения каких-либо дефицитных деталей, а в процессе установки можно обойтись минимальными навыками слесарных и столярных работ.

Рабочее место из дерева

Собственноручное создание столярного верстака содержит массу преимуществ, которые состоят в том, что можно заранее скомпоновать места нахождения тисков и прочих приспособлений, обдумать расположение и количество выдвижных ящиков и проч.

Для самостоятельного производства верстака будет нужно подготовить следующие инструменты:

Запасаясь материалами, в обязательном порядке обращайте внимание на целостность деревянных деталей — они не должны иметь сучков или трещин. Чтобы приступить к работе, понадобятся:

- Бруски для основных ножек 100 на 100 мм.

- 2 фанерных листа не менее 20 мм толщиной (допускается применение OSB). Один лист пойдет на нижнюю полку, а другой — на крышку стола.

- Доски 50 на 150 мм, из них будет монтироваться каркас.

- Болты (предпочтительнее всего применить мебельные, с квадратной частью, — они хорошо препятствуют их подвижности в деревянных деталях).

- Гайки и шайбы.

- Саморезы.

Для облегчения сборки и избежания ошибок при раскрое материала желательно сделать чертежи будущего верстака и указать на них все параметры каждой детали.

Последовательность выполнения работ

В первую очередь нужно изготовить верхнюю раму подстолья. В соответствии с чертежом отпиливают доски нужной длины.

В соответствии с чертежом отпиливают доски нужной длины.

С помощью саморезов короткие и длинные детали крепят таким способом, чтобы создать раму прямоугольной формы. Затем по длинной стороне отмеряют дистанцию до ее середины и в намеренном месте устанавливают распорную планку. В качестве таковой применяют ту же доску 50 на 150 мм, ее с обоих торцов крепят к раме саморезами.

Опорные ножки для верстака делают из шести брусков одинакового размера. Для их крепежа к верхней раме применяют длинные болты с шайбами и гайками. Для установки опоры брусок размещают в угол рамы и просверливают 2 сквозных отверстия сквозь боковую доску и ножку. После этого соединения затягивают, используя при этом гайки с болтами.

Чтобы достичь необходимой жесткости конструкции, устанавливают нижние доски. К слову, те же детали будут являться и основанием нижней полки . Для этой цели в полном соответствии с чертежами отпиливают 4 деревянные детали, сечение которых — 150 мм.

Для того чтобы закрепить нижние доски, измеряют по 30 см от конца каждой опоры.

На отмеренной высоте одну деталь прикрепляют к трем задним ножкам сооружения, а с передней стороны доску крепят между боковой и средней опорой со стороны, в которой будет установлена добавочная полка.

Несколько коротких досок монтируют на той же высоте по боковым краям верстака.

При помощи электрического лобзика или ножовки, из фанеры или листов OSB нарезают элементы для столешницы. К верхней области рабочего стола ее закрепят заподлицо саморезами. Для защиты поверхности верстака от повреждений, сверху фанеры кладут слой оргалита, который по мере изнашивания можно без особых усилий заменить новым. Чтобы смонтировать нижнюю полку, замеряют промежуток от крайних до средних ножек. По этому размеру раскраивают материал ножовкой или электролобзиком, а в его углах создают вырезы под опорные ножки. Прикрепление листа к нижнему основанию осуществляют аналогично установке столешницы.

Чтобы добиться устойчивости конструкции каркаса, при монтаже и закреплении опор при сборке рамы верстака в обязательном порядке применяют столярный угольник. После установки конструкции пузырьковым уровнем измеряют точность горизонтальности его расположения. В случае надобности уровень можно поменять, подкладывая под ножки небольшие отрезки тонкой фанеры.

После установки конструкции пузырьковым уровнем измеряют точность горизонтальности его расположения. В случае надобности уровень можно поменять, подкладывая под ножки небольшие отрезки тонкой фанеры.

По завершении сборки верстак пропитывают защитным специальным составом, а также красят или покрывают лаком.

Изготовление уличного верстака для работы на свежем воздухе — на даче или во дворе частного дома, ничем, в общем-то, не отличается. Единственное, что стоит учесть, это мобильность и возможность складывая. Складной верстак может быть уместен при недостатке площади под технические помещения.

Однако учитывая специфику уличного размещения, необходимо заранее позаботиться об устойчивости места постановки верстака, а также о его достаточной защите от погодных условий: понадобится размещение под навесом, покрытие самой конструкции специальными защитными составами.

Когда затевается серьезный ремонт в домовладении, необходимо, чтобы все было под рукой в любой момент, что позволит с максимальной пользой использовать время. Для этого важно правильно организовать рабочее место домашнего мастера, если он привык все делать своими руками. Во время ремонта или строительства значительное место занимают работы по дереву. Однако пилить брус на табуретке или скамейке неудобно и долго. Рационально использовать время и ресурсы поможет рабочий стол, известный еще под названием верстака. Сделать его по силам в домашних условиях.

Для этого важно правильно организовать рабочее место домашнего мастера, если он привык все делать своими руками. Во время ремонта или строительства значительное место занимают работы по дереву. Однако пилить брус на табуретке или скамейке неудобно и долго. Рационально использовать время и ресурсы поможет рабочий стол, известный еще под названием верстака. Сделать его по силам в домашних условиях.

Для большинства мужчин, гараж является и «домом» для автомобиля, и кладовкой и мастерской одновременно.

Не каждый хозяин считает, что верстак постоянно нужен в хозяйстве: он нужен только на время ремонта или реконструкции здания, поэтому предпочитает взять его напрокат. Но такое мнение ошибочно, особенно, если он является собственником домовладения, стоящего на земле. Появившийся в хозяйстве столярный верстак станет настоящим подспорьем для него. Смастерив такую конструкцию, хозяин получает целый ряд преимуществ, по сравнению с использованием верстака, взятого напрокат или купленного в строительном супермаркете.

- Он сэкономит значительную сумму денег, которую сможет использовать для дальнейшего благоустройства дома.

- Приобретет дополнительный опыт хозяйствования и практические навыки.

- Получит в свое распоряжение удобный рабочий стол, пригодный для обработки деталей из дерева и металла.

- Если хозяин изготовит верстак своими руками, сможет пользоваться им в любое время.

Стало быть, в одном помещении (хорошо, если имеется подвал) необходимо разместить стеллажи и рабочее место.

Виды столов

Известны различные виды верстаков, которые имеют различное предназначение.

- Столярный верстак для изготовления деревянных деталей. На нем удобно обрабатывать небольшие деревянные изделия, но не предназначен для первичной обработки древесины. Для него понадобится столешница трехметровой длины шириной в один метр. Детали на нем закрепляются деревянными горизонтальными и вертикальными зажимами.

- Плотницкое приспособление значительно больше по всем параметрам и тяжелее.

На нем обрабатывают стволы деревьев, нарезаются доски, брус и другие заготовки из дерева.

На нем обрабатывают стволы деревьев, нарезаются доски, брус и другие заготовки из дерева. - Универсальный стол позволяет работать с деревом и с металлом; его столешница укрепляется металлической лентой и имеет деревянные и металлические зажимы.

Стол для проведения слесарных работ и обслуживания автомобиля есть практически в каждом гараже.

Существует и другое определение видов конструкций по возможному месту расположения.

- Мобильный (переносной). Используют для выполнения мелких работ с деталями небольших размеров. Он удобный, достаточно легкий. Его можно без особого труда переместить с одного места на другое. Укомплектовывается столярный стол тисками малого или среднего размера, что позволяет его использовать для мелких слесарных работ.

- Стационарный рабочий стол отличается массивностью и устойчивостью. На нем можно заниматься обработкой пиломатериалов, но домашнему мастеру такой верстак вряд ли пригодится, если он постоянно не будет заниматься деревообработкой.

- Сборный на соединениях с использованием болтов. Это своеобразный трансформер: в любой момент его можно дополнить специальным оборудованием и внести необходимые изменения, в зависимости от решаемых задач.

И как правило – он самодельный, то есть, изготовлен с учетом особенностей конкретного помещения.

Какой вид конструкции выберет домашний мастер, напрямую зависит от того, какие цели и задачи он ставит:

- рабочий стол нужен для обработки небольших деталей и изготовления мелких изделий только на период проведения ремонтных и строительных работ;

- хозяин будет им постоянно пользоваться и работать с небольшими объемами деталей из дерева;

- верстак понадобится, чтобы проводить первичную обработку древесины, превращая ее в доски, брус на постоянной основе;

- предполагается использовать стол для периодической обработки небольших деревянных и металлических деталей.

Форма и размеры определяются конфигурацией помещения.

Опытные домашние мастера утверждают, что смастерить изделие можно даже начинающему хозяину, не имеющему навыков обращения со слесарными инструментами.

Рабочий верстак для гаража часто сравнивают с письменным столом, потому что он обеспечивает удобство проведения разнообразных работ и дает возможность все необходимые инструменты держать под рукой.

Выбор материала

Чтобы сделать верстак своими руками, мастеру нужно дерево и металл. Если предполагается изготовить небольшой стол, то для него будет подходящей деревянная основа. Для столешницы подойдет ламинированная ДСП, прессованная фанера толщиной не менее 5 – 7 см. Для стационарного стола можно использовать хорошо оструганные доски, плотно подогнанные друг к другу, и частично – металл.

Кроме столешницы, он имеет большое количество полок и ящиков.

А если в распоряжении домашнего мастера есть ненужный письменный стол, то он станет добротной основой. Он удобен еще и тем, что уже имеет несколько ящиков или отделений для хранения инструментов.

Рабочее место автолюбителя должно быть прочным и устойчивым.

Найдет применение в конструкции старая дверь из цельного полотна. Из нее получится прекрасная прочная столешница, которая даже не требует обработки.

Под столом обязательно размещаются тумбы с инструментом и расходными материалами (сверлами, ножовочными полотнами, ветошью и пр.).

Использование имеющихся в хозяйстве подручных материалов для изготовления столярного стола своими руками сэкономит время и деньги домашнего мастера.

Делать из стола монолитную тумбу нерационально, куда-то надо девать ваши ноги во время сидячих работ.

Можно самостоятельно сделать верстак из металла. Он получится прочным, надежным и тяжелым. Но опыт свидетельствует: наиболее приемлемым считается промежуточный вариант, когда каркас и крышка верстака выполняются из дерева, а потом обшиваются листовым металлом.

Однако обе стороны должны представлять собой если не комплекты выдвижных ящиков, то хотя бы набор полочек.

Домашнему мастеру, решившему сделать своими руками верстак, понадобится определенный набор материалов. Что для этого нужно, ему хорошо известно.

Верстак в гараж не должен быть частью стеллажа, стало быть, стена над ним является местом для навесного хранения инструмента.

А для тех, кто еще не имеет достаточного опыта, мы составили перечень всего необходимого для его изготовления:

- уголок металлический;

- полоса из стали и лист оцинкованного железа;

- фанера;

- шурупы;

- анкерные болты;

- труба квадратная;

- деревянные доски;

- саморезы по металлу;

- краска.

И металлический, и деревянный верстак имеют право на жизнь.

Какие инструменты понадобятся

Самостоятельно сделанный небольшой деревянный столярный верстак займет достойное место в домашней мастерской. Чтобы его сделать, не нужно большого количества инструментов.

На стальной лист всегда можно положить кусок фанеры или оргалита, а на деревянную поверхность – лист оцинковки.

Понадобится стандартный набор, который найдется в каждом доме:

- отвертка;

- рулетка;

- болгарка;

- электролобзик или ручная ножовка;

- молоток.

В первую очередь, определяемся с эргономикой рабочего места.

В зависимости от того, какой материал будет использован для столярного верстака, перечень материалов и инструментов может изменяться. Например, чтобы сделать металлический рабочий стол, не обойтись без сварочного аппарата и электродов.

Высота верстака должна быть такой, чтобы не приходилось гнуть спину, и в тоже время, вставать на цыпочки.

Где поставить?

Прежде чем приступать к работе, важно сразу определить, для чего и как часто будет использоваться стол, где будет размещен. Не обойтись и без чертежа. Ответы на эти вопросы определят его размеры, материал и порядок изготовления.

Лучшим местом для размещения приспособления можно считать ту часть помещения (гаража или сарая), где есть естественное освещение. Также важно, чтобы рядом с верстаком находились электрические розетки, чтобы подключать электроинструменты и лампу. Лучше всего, если свет будет падать слева или прямо, тогда рабочая поверхность стола будет освещена в течение дня.

Также важно, чтобы рядом с верстаком находились электрические розетки, чтобы подключать электроинструменты и лампу. Лучше всего, если свет будет падать слева или прямо, тогда рабочая поверхность стола будет освещена в течение дня.

Проектируйте габариты вашей рабочей зоны.

Затем определяются параметры будущей конструкции. Несмотря на существующие нормы, касающиеся размеров стола, если мастерить столярный верстак своими руками, домашний мастер будет исходить из целесообразности и фактически имеющегося места, поэтому столешница будет такой, чтобы здесь свободно размещались инструменты и детали, без строгого соблюдения размеров. Ширина обычно составляет 50-60 см; такой размер считается оптимальным, так как позволяет свободно дотянуться до противоположного края столешницы.

Типичный размер стола по вертикали лежит в диапазоне 850-950 мм.

Еще один важный параметр – высота верстака. Существуют различные способы ее определения, начиная от точных математических расчетов до народного опыта, предлагающего считать оптимальным показателем расстояние от крайней точки согнутой в локте руки до пола. Опытный мастер может сделать ее регулируемой.

Опытный мастер может сделать ее регулируемой.

В качестве стены для размещения инструментов отлично подойдет перфорированный металлический лист.

После определения основных параметров изделия можно приступать к сборке.

- Сначала закрепляются ножки (четыре опоры из стального уголка, которые соединяются также уголками и закрепляются сваркой сверху и снизу.). В результате получается прямоугольная сварная конструкция.

- После изготовления каркаса приступают к подготовке столешницы. Обрезанные по размеру доски выкладываются на каркас сверху и плотно скрепляются. С каркасом столешница соединяется при помощи болтов. Рабочая поверхность должна быть обработана: остругана и ошкурена. Низ необходимо закрепить с помощью поперечин или деревянных брусков. Они прикручиваются к каждому из элементов получившегося щита.

После ее закрепления нужно сделать обшивку крышки металлом (лучше, если это будет оцинковка). Металлический лист закрепляется на поверхности столешницы саморезами. Если образуются заусенцы, их необходимо зачистить.

Если образуются заусенцы, их необходимо зачистить.

Раскроить заготовки следует до начала сварочных работ.

Основные работы по изготовлению верстака на этом завершаются, но для придания большей жесткости конструкции и прикрепления к полу, можно снизу приварить металлические уголки. По желанию, можно оборудовать ящиками, полками для инструмента.

Все сварные стыки усиливаем уголком или стальной полосой.

Из необходимого оборудования на верстаке обязательно должны найти место тиски. Они навешиваются на лицевую сторону столешницы и используются для крепежа изделий. Если в работе часто бывают крупные детали, есть необходимость установить несколько тисков разных размеров.

Главное – усилить все 90° соединения.

Под верстаком можно смонтировать полки, где разместить различные приспособления, нужный инструмент или складывать обработанные детали.

Обязательно пропитываем дерево антисептиком и противопожарной пропиткой.

Аккуратно выполненный своими руками, столярный верстак станет удобным приспособлением для работы домашнего мастера.

Данная конструкция близка к идеалу гаражного верстака, изготовленного своими руками.

ВИДЕО: верстак своими руками.

Создания верстака своими руками: 50 фото-идей

Смастерить столярный верстак своими руками сможет каждый домашний умелец. Времени на эту работу уходит много, но выгода от обустроенного рабочего места перекрывает и трудозатраты, и вложения в строительный материал. В данной статье вы найдете полную информацию по самостоятельному строительству верстаков для столярных работ.

Столярный верстак – оптимизация рабочего места

Удобная рабочая поверхность пригодится любому мастеру. А столяр нуждается в обустроенной рабочей зоне больше, чем другие специалисты. Ведь ему придется возиться с крупногабаритными заготовками, длина которых доходит до 3 метров, и без грамотно сконструированной рабочей области в этом случае не обойтись. Даже упрощенный складной верстак позволяет обрабатывать брус или доски и собирать изделия из полученных заготовок. Большая столешница с упорами дает возможность зафиксировать пиломатериал в любом положении, обрабатывая не только поверхности, но и грани бруса или доски. А специальные тиски помогут зафиксировать заготовки во время распиловки, сверления или соединения нескольких элементов.

Большая столешница с упорами дает возможность зафиксировать пиломатериал в любом положении, обрабатывая не только поверхности, но и грани бруса или доски. А специальные тиски помогут зафиксировать заготовки во время распиловки, сверления или соединения нескольких элементов.

Кроме того, в ящиках и на полках верстака можно хранить детали будущих изделий, инструменты и всякие хозяйственные мелочи. Причем в удобное хранилище можно превратить не только столярный вариант из дерева, но и верстак слесарный, собранный на основе стальных уголков. При этом сделать столярный верстак своими руками, упорядочив и оптимизировав пространство в рабочем помещении, может мастер, не слишком знакомый со строительством. Для этого вам понадобятся общие чертежи или понимание устройства верстака, строительные материалы и пошаговая инструкция для сборки. Все это вы найдете ниже по тексту.

Разновидности и устройство верстаков для столяров

В современном столярном деле используются всего три схемы конструкций верстаков. Во-первых, мобильный вариант – переносная конструкция, которую можно установить даже на балконе. Такая модель пригодится и тем мастерам, которые желают получить универсальный верстак для слесарных и столярных работ. Главный плюс этого варианта – небольшие размеры, основной минус – небольшая зона хранения. Все инструменты в такой стол не сложишь.

Во-первых, мобильный вариант – переносная конструкция, которую можно установить даже на балконе. Такая модель пригодится и тем мастерам, которые желают получить универсальный верстак для слесарных и столярных работ. Главный плюс этого варианта – небольшие размеры, основной минус – небольшая зона хранения. Все инструменты в такой стол не сложишь.

Во-вторых, стационарный верстак – вариант для полноценной мастерской. Для размещения этой модели нужна просторная комната, но она войдет и в большой гараж. Этот верстак может быть как деревянный, так и стальной – есть возможность собрать любую конструкцию, ведь переносить его не нужно. Основной плюс модели – широкая функциональность, помноженная на обширное место хранения. Главный минус – габариты и потребность в большом объеме стройматериалов.

В-третьих, модульная конструкция – верстаки этого типа занимают промежуточное положение между стационарными и мобильными вариантами. Модельная структура позволяет нарастить и укоротить столярный стол, ножки и прочие элементы. Поэтому основной плюс данного варианта – сочетание оптимальных габаритов и функциональности. А главный минус – усложненная конструкция. Построить модульный металлический верстак своими руками не так-то просто, да и с деревом у вас могут быть проблемы.

Поэтому основной плюс данного варианта – сочетание оптимальных габаритов и функциональности. А главный минус – усложненная конструкция. Построить модульный металлический верстак своими руками не так-то просто, да и с деревом у вас могут быть проблемы.

В итоге оптимальной моделью для самостоятельного строительства следует признать именно стационарный вариант, поскольку мобильный не дает всех выгод, а модульный слишком сложен во время сборки. При этом независимо от принадлежности к одной из разновидностей любой верстак содержит в себе следующие конструкционные элементы:

- Опору (станину, каркас) – систему вертикальных и горизонтальных балок, удерживающих столешницу, заготовки и инструменты.

- Рабочую поверхность (столешницу) – на языке профессионалов этот элемент называют верстачной доской. В ней делают все необходимые пазы и выемки для упоров, которые пригодятся для фиксации обрабатываемых заготовок. Поэтому такая доска должна быть массивной и надежной.

- Передние тиски и коробку – по своей сути, это огромные прижимные блоки, которые конкурируют со струбцинами.

Они фиксируют заготовки под углом к плоскости рабочего стола, прижимая их к боковым граням столешницы. Причем складной верстак имеет только одни тиски, а стационарный – как минимум пару прижимных блоков.

Они фиксируют заготовки под углом к плоскости рабочего стола, прижимая их к боковым граням столешницы. Причем складной верстак имеет только одни тиски, а стационарный – как минимум пару прижимных блоков. - Полки – места хранения, которые располагаются под столешницей.

И все эти части, за исключением некоторых деталей зажимного блока из металла (винтов и гаек), собираются из дерева, что упрощает подбор конструкционных материалов для строительства верстака.

Какие материалы нужны для сборки – готовимся к работе

Вы сможете построить столярный или слесарный верстак своими руками только в том случае, если достанете следующие материалы:

- Фанерный лист толщиной 18-20 миллиметров и общими габаритами 2,5×1,25 метра. Причем старайтесь выбрать идеально ровный лист, без пузырей и провалов на поверхности – он пойдет на столешницу.

- Брус 10×10 и 6×6 сантиметров. Из этих элементов будет собрана станина, следовательно, нам нужно около 4 метров «десяточки» (на ноги и поперечины) и не менее трех метров «шестерочки» (на элементы укрепления).

При этом старайтесь выбрать брус без сучков и трещин.

При этом старайтесь выбрать брус без сучков и трещин. - Доски длиной 2 метра – они пригодятся во время сборки столешницы. А по завершению из них можно .

Кроме того, нам понадобятся следующие инструменты: дрель с перьевыми и обычными сверлами, циркулярная пила (дисковая), прижимы, клей Момент (по дереву), угольник, уровень, болты с гайками и мебельные саморезы с защитой от коррозии. После того, как все эти материалы и инструменты будут куплены и свезены к месту размещения и сборки, вы можете соорудить верстак из дерева своими руками, опираясь на нашу пошаговую инструкцию.

Сборка своими руками – пошаговая инструкция

Перед тем, как сделать , постарайтесь прочитать эту инструкцию от начала и до конца, прокручивая у себя в голове все описанные ниже этапы сборки. Если вы поймете весь порядок действий, то самостоятельное изготовление верстака отнимет у вас минимум личного времени. Причем наша пошаговая инструкция рассчитана на людей с минимальным опытом в столярном деле. Ну, а сам процесс сборки выглядит следующим образом.

Ну, а сам процесс сборки выглядит следующим образом.

На первом этапе мы собираем стол. Для этого фанерный лист укорачиваем до 1,52 метра дисковой пилой и делим на две части. В итоге в руках мастера остаются две заготовки с габаритами 1,52×0,61 метра. Они и послужат основой для столешницы. А оставшаяся часть 0,98×1,25 пригодится нам в дальнейшем. Следующий этап – склеивание массива стола верстака из двух фанерных заготовок. Для этого нужно смазать их поверхности клеем и, сложив фанерные плиты, стянуть их зажимами, а на центральную часть можно положить 30-килограммовый груз. Причем под зажимы нужно подложить три 1,5-метровых доски, обеспечивающих плотное прилегание при размещении вдоль длинного края листа.

Кроме того, нужно учесть тот факт, что при склеивании листы фанеры должны соединяться выпуклыми сторонами (при наложении друг на друга), иначе весь массив развернет в дугу, что нежелательно. Далее мы переходим к усилению 36-миллиметрового клееного массива. Для этого нам нужно напилить из остатков фанерной панели полосы шириной 15 сантиметров и приклеить их по периметру, с обратной стороны столешницы. В итоге должен получиться стол толщиной 54 миллиметра, состоящий из трех 18-миллиметровых слоев фанеры. Причем полосы усилителя будут играть роль ребер жесткости.

В итоге должен получиться стол толщиной 54 миллиметра, состоящий из трех 18-миллиметровых слоев фанеры. Причем полосы усилителя будут играть роль ребер жесткости.

После этого обрезаем массив под габариты 1,5×0,6 метра. Этот этап позволит подрезать торцы, устранив накладки и выступы, образовавшиеся во время сборки столешницы из трех слоев фанеры. Сама подрезка осуществляется дисковой пилой на слабой подаче инструмента. Циркулярку нужно вести по фанере очень медленно, иначе вы получите рваные края. Следующий этап – сборка вертикальных элементов станины. Для этого мы пилим брус 10×10 сантиметров на четыре отрезка длиной по 0,9 метра. Получаем вертикальные опоры. А в качестве проножек (нижняя стяжка между вертикальными балками) и царг (верхняя стяжка) будем использовать брус 6×6 сантиметров, вырезав соответствующие пазы в ножках. Места крепления проножек и царг следует промазать клеем и усилить болтами или саморезами.

Далее мы должны установить вертикальные опоры по месту расположения верстака и собрать всю станину, стянув их с помощью горизонтальных продольных стяжек.

Их можно изготовить из бруса 6×6 сантиметров, закрепив в шип или внахлест, на болты или саморезы.

На нижние стяжки мы уложим полки из 1,5-метровых досок, а на верхние – столешницу. Поэтому перед креплением стяжек мы должны отследить вертикаль и горизонталь собираемой станины. Иначе стол будет стоять под наклоном. Крепление столешницы к станине выполняется 8-миллиметровыми саморезами, головки которых нужно утопить в лунках, высверленных перьевым сверлом. Перед креплением стол притягивают к верхним продольным стяжкам и царгам зажимами.

На этом сборка стола заканчивается, и мы можем переходить к монтажу тисков. Причем сделать столярные тиски для верстака своими руками может далеко не каждый. Поэтому новичкам мы предлагаем обратить внимание на готовые модели, установка которых происходит в следующей последовательности: прикручиваем к торцу стола неподвижную губку тисков, закрепляем на ней резьбовой элемент. Продеваем сквозь отверстия в подвижной губке две резьбовых направляющих, вкручиваем их в неподвижную губку. Вставляем в оголовки направляющих рукояти, вращая которые можно придвинуть подвижную часть тисков к неподвижной.

Вставляем в оголовки направляющих рукояти, вращая которые можно придвинуть подвижную часть тисков к неподвижной.

После завершения этапа монтажа тисков вы можете пользоваться верстаком по своему усмотрению. Причем круглые или прямоугольные отверстия для упоров можно нарезать в столешнице по мере необходимости, располагая их, как вам удобно.

Рекомендуем также

как сделать из фанеры, досок, ДСП и бруса? Чертежи и размеры деревянной столешницы

Верстак из дерева своими руками – универсальная конструкция, позволяющая выполнять полный спектр столярных, слесарных и электромонтажных работ. Он даёт свободу действий – за исключением сбора массивных конструкций длиной и шириной более нескольких метров, требующих уже не верстака, а производственной стройплощадки с несколькими верстаками.

Особенности

Верстак из дерева, не имеющий стальной столешницы, подойдёт для всех видов работ, где исключено возникновение ударно-вибрационной нагрузки большой интенсивности с моментами силы более 200-300 кг. Сварочные работы на деревянном верстаке выполнять запрещено – расплавленная электродугой сталь может стать причиной возгорания дерева. Варите в специально отведённом месте – где бетонный участок пола и присутствуют другие металлические опоры. Если пайка сопровождается частым стеканием расплавленного олова, свинца и алюминия, то во избежание порчи используют металлический лист.

Сварочные работы на деревянном верстаке выполнять запрещено – расплавленная электродугой сталь может стать причиной возгорания дерева. Варите в специально отведённом месте – где бетонный участок пола и присутствуют другие металлические опоры. Если пайка сопровождается частым стеканием расплавленного олова, свинца и алюминия, то во избежание порчи используют металлический лист.

Его рабочая поверхность требует особого ухода – на нём запрещена работа, например, с едкими химическими реактивами без использования стеклянного листа, защищающего деревянную столешницу от разъедания минеральными кислотами.

Как и все верстаки, полностью деревянный выполняется в виде стационарного (неперемещаемого), трансформера, откидного или откатного стола. Мобильные версии столярного или слесарного верстака обладают гораздо меньшим количеством ящиков – от одного до нескольких, чем их неперемещаемый «собрат». Складные и откатные верстаки часто изготавливают размером 100х100 см (по габаритам столешницы). Однако хороший, полноразмерный стол чаще всего собирается по габаритам 200×100 – в идеале, на нём можно не только работать, но и спать, вытянувшись во весь рост.

Мобильные версии столярного или слесарного верстака обладают гораздо меньшим количеством ящиков – от одного до нескольких, чем их неперемещаемый «собрат». Складные и откатные верстаки часто изготавливают размером 100х100 см (по габаритам столешницы). Однако хороший, полноразмерный стол чаще всего собирается по габаритам 200×100 – в идеале, на нём можно не только работать, но и спать, вытянувшись во весь рост.

Материалы для работы

- Фанерные листы. Главным образом они применяются для столешницы и боковин. Не рекомендуется использовать ДСП или ДВП – они легко ломаются, не выдерживая и 100 килограммов дополнительного веса.

- Натуральная древесина – брус с квадратным сечением, он используется для лагов под полом или несущей конструкции для деревянного потолка и одновременно служит полом для чердака. Может использоваться и обычная доска с толщиной не менее 4 см – такие применяют для пола и стропил (кладутся на ребро) или обрешётки (укладываются плашмя) крыши. Такая деревяшка – основа для несущей конструкции верстака.

- Мебельные уголки. Можно использовать и простой толстостенный уголок, из которого монтируются заборные перекрытия, каркас под лавки, полки, аквариумы и т. д. – его распиливают на небольшие (длиной до нескольких сантиметров) куски поперёк по длине, шлифуют и засверливают в нужных местах под саморезы и/или болты. Чем больше размеры уголка, тем толще сталь. Подойдут, к примеру, 40*40 мм – толщина стали всего 3 мм. Не имеет значения, какой прокат использовался на заводе-изготовителе – холодный или горячий, оба варианта достаточно прочны. В небольшом количестве (обрезки до 2 м) его можно взять на любой металлобазе – дешевле выйдет, одного такого куска профиля хватит на 35-50 сегментов.

- Болты или шпилька размера М8, М10, М12 – и усиленные, а также гроверные шайбы с гайками тех же размеров.

- Саморезы с диаметром не менее 0,5 см («пятёрка»). Длина подбирается такой, чтобы острая верхушка самореза не выходила и не ощущалась на ощупь с обратной стороны несущей доски или бруса.

Инструментарий столяра-сборщика, чья работа поставлена на поток, следующий.

- Дрель (или перфоратор-отбойник, работающий и в режиме дрели, комплектующийся переходником под свёрла по металлу) с набором свёрл. В качестве альтернативы подойдёт и полностью ручная дрель – но такие редкость в наши дни.

- Болгарка и отрезные диски по металлу и по дереву разных диаметров. Может потребоваться дополнительный шлифдиск – если доски не новые, а, скажем, найдены возле многоквартирного дома советской постройки. Как показывает практика «самодельщиков», в дверных коробках использовался не коробчатый профиль МДФ, а высококачественная древесина твёрдых сортов.

- Электролобзик – поможет распилить вдоль нестандартные доски с фигурным сечением (если простых не нашлось).

- Электрорубанок. Практичнее сгладить за 2-5 минут необтёсанную доску, чем переплачивать за идеально ровный «шпунт», паз и шип которого попросту срезается. В особых случаях умельцы дадут вторую жизнь доске толщиной во всё те же 4 см, пролежавшей пару лет под частыми проливными дождями: на глубине 3-4 мм под почерневшим слоем скрываются слои свежей деревяшки. Даже после стачивания вы получите 32-миллиметровую, абсолютно новую доску.

- Шуруповёрт и биты под «пятёрку».

- Молоток и пассатижи.

Потребуются также маркер (или простой карандаш), строительный уровень (или самодельный отвес), угольник (прямой угол), линейка рулеточного типа на 2, 3 или 5 м. Если вы сверлите толстостенную сталь под уголки – полезным окажется и керн. Для изменения угла уголков могут потребоваться тиски.

Если вы сверлите толстостенную сталь под уголки – полезным окажется и керн. Для изменения угла уголков могут потребоваться тиски.

Инструкция по изготовлению

Простейший верстак, не уступающий по прочности своим более функциональным собратьям, изготавливается следующим образом.

- Разметьте (по чертежу) и распилите листы из фанеры и брус (либо доску) под требуемые детали.

- Соберите основной короб (например, размер 190*95 см) – состыкуйте и соедините при помощи уголков и столярного клея его детали. Получится четырёхсторонняя рама.

- Усильте раму с помощью косоугольных проставок по углам. При этом прямой угол и проставка образуют равнобедренный треугольник – со всех четырёх сторон. Длина основания такого треугольника (сама проставка), к примеру, выбирается на 30 см (средняя линия по толщине доски, из которой она изготовлена).

Для закрепления проставок некоторые уголки выгибаются с 90 на 135 градусов, правильность угла проверяется обычным школьным транспортиром.

Для закрепления проставок некоторые уголки выгибаются с 90 на 135 градусов, правильность угла проверяется обычным школьным транспортиром. - Прикрепите к раме ножки будущего верстака и также усильте их с помощью «треугольников», как и саму раму, во всех восьми местах. Длина (высота) ножек, к примеру, под рост мастера в 1,8 м может быть равной ровно метр. Старайтесь подобрать такую высоту верстака, чтобы вам удобно было работать, не нагибаясь.

- Под «треугольниками», вплотную к ним или на небольшом расстоянии закрепите нижние перекладины – т. н. подверстачье. Если столешница окажется на высоте, к примеру, 105 см, то высота полки для ящиков – 75 см. Периметр подверстачья равен периметру верхней рамы. Усильте его в центре при помощи вертикальных перекладин, соединяющих горизонтальные (царги) с доской верхней рамы. В плоскости, совпадающей с вертикальными перекладинами, установите и закрепите косоугольные проставки.

Несущая конструкция готова, теперь она прочна и надёжна, не расшатается. Для завершения сборки сделайте следующее.

Для завершения сборки сделайте следующее.

- Соберите ящики. Если одна перекладина разделяет подверстачье по длине пополам, потребуются четыре ящика – по два с каждой стороны. Трёхсекторное разделение потребует шесть ящиков, и т. д. Например, при внутренних размерах рамы (короба) верстака 195*95 см ширина ящика при двух внутренних вертикальных перегородках подверстачья составит чуть больше 60 см. Глубина – расстояние, на которое ящик задвигается внутрь – порядка 45 см. Соедините боковины, дно и лицевую стенку ящиков при помощи клея и уголков, монтируемых изнутри. Для ручек подойдут ручки для дверей и шкафов.

- Установите дно подверстачья. Проверьте работу ящиков – они должны выдвигаться и задвигаться свободно, без заметных усилий.

- Установите столешницу. Проверьте, все ли крепления правильно смонтированы.

Верстак собран и готов к работе. Для продления срока службы дерево пропитывается синтетическими реагентами, предотвращающими образование плесени, а для предотвращения возгорания – составом «Огнебиозащита» (или похожим негорючим химическим средством).

Для продления срока службы дерево пропитывается синтетическими реагентами, предотвращающими образование плесени, а для предотвращения возгорания – составом «Огнебиозащита» (или похожим негорючим химическим средством).

Если вместо обычной бытовой (например, масляной) краски использовать паркетный (в состав входит эпоксидный клей) лак, то верстак выдержит работу в условиях сырых, влажных помещений, – например, когда в подсобке зимой на стенах образуется водоконденсат.

Правильно собранный верстак способен прослужить не одно десятилетие. Некоторый уход за ним также требуется. Полноценный производственный конвейер задействовать на нём не удастся, а для небольшой мастерской конструкция вполне подойдёт.

В представленном ниже видео вы сможете наблюдать процесс изготовления деревянного верстака своими руками.

правила конструирования, изготовление для разного рода столярных и слесарных работ

Дачное строительство, оформление участка и мелкие ремонтные работы требуют специальных навыков и времени. Но также необходимо иметь качественный инструмент и принадлежности, которые помогут в данных процессах. Не лишним будет и верстак, с наличием которого любая стройка пойдет куда быстрее.

Не лишним будет и верстак, с наличием которого любая стройка пойдет куда быстрее.

Столярный или слесарный верстак – специальный стол для работ с древесиной или металлом. Они имеет твердую и прочную поверхность большой площади и ящики для инструментов. Дополнительно могут быть установлены дополнительные принадлежности для проведения работ – дрель, тиски, циркулярная пила, небольшая фреза, прочее.

Сегодня мы постараемся сделать столярный верстак своими руками (он же может служить и слесарным), правильно его собрать и оборудовать.

Как обычно, максимально удешевим наше изделие и даже используем старые предметы интерьера и подручные средства.

Практически любой старый стол может послужить основой для производства верстака. Это может быть обеденный стол или стол-тумба, который вам более не нужен на даче. Стоит только предварительно осмотреть предмет мебели, чтобы он не был слишком ветхим.

Подготовка стола

Изначально, потребуется подготовить стол – подтянуть все болты и гайки, шурупы и прочие крепления. Обязательно нужно будет осмотреть несущий каркас на предмет трещин и, если таковые имеются, поставить металлические или деревянные накладки для обеспечения прочности деталей.

Обязательно нужно будет осмотреть несущий каркас на предмет трещин и, если таковые имеются, поставить металлические или деревянные накладки для обеспечения прочности деталей.

После, провести легкую шпаклевку, обработку средствами защиты древесины или просто покраску специальным защитным лаком.

Когда мы имеем перед собой слегка обновленный и прочный стол, можно приступать.

Сборка изделия

По обыкновению, поверхность верстака – прочная поверхность для самых разнообразных работ. Поэтому для установки столешницы мы должны выбрать качественные доски толщиной не менее 20-30 мм. Их мы последовательно устанавливаем на имеющуюся поверхность стола, затягиваем саморезами, стараясь оставить как можно меньше щелей.

Новая столешница должна быть чуть больше старой, иметь напуск с каждой стороны в 15-20 см, чтобы можно было удобно и надежно навесить оборудование. В местах установки электрического оборудования для верстака можно положить двойной слой доски, чтобы основание было крепче.

Устройство ящиков для хранения инструментов

Теперь нам стоит позаботиться о ящиках, в которых мы будем хранить инструмент, крепеж, различные детали. Это должны быть прочные ящики из дерева на удобных системах, с прочной фурнитурой. Как собирать ящики из дерева и работать с различными формами, мы уже знаем, а потому не будем углубляться в подробности. Стоит только отметить, что каждый элемент ящика должен быть обработан защитной пропиткой.

Ящиков должно быть несколько, например, по 2-3 с каждой стороны. Предварительно стоит оценить размещение и произвести разметку, чтобы установленные фрагменты не мешали удобно работать за готовым верстаком.

Установка оборудования

Классическим оборудованием в данном случае считаются тиски и деревянные зажимы. Кроме того, можно установить стационарную дрель большой мощности, фрезеровочный элемент, некоторое токарное оборудование. Но чаще всего верстак строится, как обычная плоскость для комфортной работы, оборудование же закупается отдельно. Для дачи достаточно дрели, болгарки, циркулярки.

Для дачи достаточно дрели, болгарки, циркулярки.

Установка оборудования должна быть хорошо продумана в плане удобства и безопасности, все крепления проверены и надежно затянуты. Если оборудование подразумевает подключение к электрической сети, следует правильно рассчитать мощности, сечение проводов, корректно произвести само подключение. Возможно, для этой работы потребуется воспользоваться помощью квалифицированного электрика.

Объединяем столярный и слесарный верстак

На даче у нас не так много времени, места и средств, чтобы делать отдельно два верстака для работы, хотя понадобиться может как столярный, так и слесарный верстак. Чтобы сократить расходы и потери времени, а также не занимать много места в гараже или сарае установкой двух верстачных столов, мы предлагаем сделать из одного сразу два.

Для производства практичного рабочего места нам нужно будет немного увеличить площадь поверхности. Возможно, для этого понадобится укрепление основания дополнительными частями каркаса, на которые будет опираться столешница.

Когда рабочая часть готова, ее половину следует покрыть тонкой листовой нержавеющей сталью. Ее можно будет закрепить саморезами или специальными заклепками. Желательно производить покрытие не только верхней плоскости, но и торцевых элементов, что, кстати, можно сделать по всему периметру.

Верстак для дачи своими руками с нуля

Хорошо, когда есть с чего начать, но немного сложнее, если старого стола под верстак нет. Но расстраиваться не стоит, ведь с нуля можно сделать рабочее место строго под свои требования, более высокой прочности и именно того размера и формы, которые вам необходимы. Итак, приступаем.

Материалы для производства

Перед началом работ следует подготовить материалы:

- Деревянный брус 50х100 мм для производства опорных перемычек, опорного опорной части столешницы;

- Деревянный брус 80х100 мм для опорного блока и оснований каркаса;

- Деревянный брус 50х150 мм для установки торцевых частей;

- Доска строганая 50х200 мм для сборки столешницы;

- Нержавеющая сталь листовая для покрытия части столешницы:

- Болты, саморезы и заклепки для сборки;

- Клей для промежуточных креплений, защитная пропитка;

- Пластиковые или прорезиненные накладки на опорный блок.

Инструмент для изготовления стандартный – ножовка для распила древесины, молоток и киянка, дрель и сверла, стамеска, дополнительные инструменты, если вы будете готовить особенные детали.

Схема производства верстака

Дополнительно решили предоставить вам схему производства стандартного варианта, быть может, она поможет собрать вам качественный “предмет мебели” для мелких работ на даче.

Столярный верстак: пошаговая инструкция

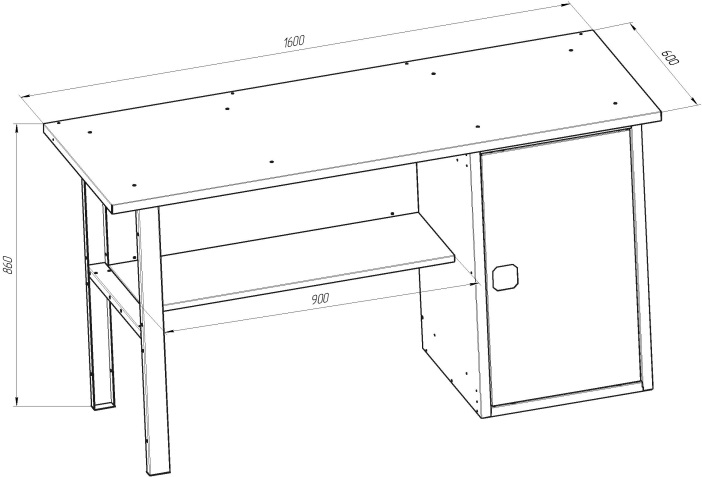

- Во-первых, следует определить размер верстачного стола – его рабочую поверхность и опорную часть. Для примера мы выбрали размер поверхности 80х160 см, и размер каждой опорной части в 60 см. Высота же верстака 85 см – это общий размер, поэтому не стоит путать с высотой отдельных частей каркаса.

- Во-вторых, подготовить чертеж (возможно, взять что-то из схемы выше).

- В-третьих, проставить размеры, разметить и порезать материал.

Начать можно со сборки столешницы, для производства которой нам необходимо будет создать корпус по периметру (обязательно учитывая напуск с каждой стороны). Корпус нужно будет укрепить деревянным брусом, создавая тем самым повышенную прочность.

Корпус нужно будет укрепить деревянным брусом, создавая тем самым повышенную прочность.

На опорный блок устанавливаем опорную часть каркаса, и только потом столешницу.

Для соединений мы рекомендуем выбрать болты и гайки, которые будут навечно скреплять между собой деревянные детали при сквозном проходе и зажиме. Также, можно использовать столярный клей для большей надежности и прочности каждого соединения, наносить его на склеиваемые части и только после этого затягивать болты.

Во время работы следите за соответствием размеров и соблюдением уровней, так как в дальнейших процессах, связанных с верстаком, подобные ошибки могут стоить времени, сил и нервов. Только на качественном верстаке вы сможете работать с удовольствием.

Оснащение верстака, подготовка к работе

Чтобы не повторяться, мы предлагаем обратить внимание на предыдущие разделы, так как новый верстачный стол можно оснастить и оборудовать точно так же, как и созданный на основе старой мебели.

Остается только вопрос в установке и подготовке к работе. Вам необходимо будет установить готовое изделие на ровную поверхность, в крытом помещении. Все материалы желательно защитить специальными пропитками, на опорный блок или ножки верстака поставить накладки. Теперь только оборудование, о котором мы уже говорили ранее, и интересные проекты от вас.

Как самостоятельно сделать верстак для дачи (видео)

Делитесь своими идеями по поводу производства верстаков для дачных дел, а также интересными мыслями о поделках, которые можно с их помощью сделать. Со своей стороны мы предлагаем рассмотреть полезные статьи на сайте о сооружении крольчатников, поилок для птиц, кормушек и домиков для белок, скворечников и прочих мелочей, в процессе создания которых полезно будет использовать верстак.

- Конструкционные особенности

- Типы верстаков

- Материал изготовления

- Подготовительный этап

- Инструменты и материалы

- Инструкция по сборке

Верстак столярный, или токарный, — массивный, устойчивый, стационарный или переносной рабочий стол. На нем ручным или электрическим оборудованием обрабатывают заготовки различного калибра. Для обеспечения надежной фиксации инструмента столешница снабжается технологическими отверстиями.

На нем ручным или электрическим оборудованием обрабатывают заготовки различного калибра. Для обеспечения надежной фиксации инструмента столешница снабжается технологическими отверстиями.

Конструкционные особенности

Верстаки для домашних мастерских должны быть удобными в использовании, включать полки, ящики. Конструкция:

- несущая рама на четырех ножках;

- столешница из дерева или металлического листа;

- тумбочка (одна или несколько) для хранения приспособлений, запчастей.

Тумбочки устанавливаются по краям рабочей поверхности, часто снабжаются полками, выдвижными ящиками.

Гараж или мастерская , где будет установлен столярный стол, должен иметь розетку для включения стационарной поворотной лампы направленного света. Светильник обычно закрепляют на стене или непосредственно на рабочей поверхности — верстачной доске.

Типы верстаков

Столы бывают:

- столярными,

- слесарными.

В первом случае конструкция состоит из металлического или деревянного каркаса и деревянной столешницы. Не подходит для обработки металлических заготовок, при обтачке которых используется машинное масло: деревянный верстак впитывает маслянистую жидкость. К тому же металлическая стружка быстро приводит крышку в негодность.

Не подходит для обработки металлических заготовок, при обтачке которых используется машинное масло: деревянный верстак впитывает маслянистую жидкость. К тому же металлическая стружка быстро приводит крышку в негодность.

Второй вариант — универсальный верстак. Его столешница из оцинкованного железа подойдет для работы с деревом и металлами. Конструкция более устойчива, вынослива, выдерживает усиленное давление. На ней можно делать заточку, шлифовку , распил, резку заготовок. Верстак может быть монолитным и раскладным . Чертеж самодельного верстака представлен на изображении.

Материал изготовления

Чтобы сделать самодельный столярный верстак, потребуется обрезная доска или листовой металл. Металлический стол более устойчив к механическому воздействию, но его сложно собрать.

Для изготовления верстака из металла необходимо составить чертеж с размерами отдельных элементов. При сборке верстака складного или цельного из доски понадобится обычный набор инструментов.

Металлический образец тяжелый, деревянный не очень вынослив. Можно совместить эти два материала в одном изделии: изготовить рабочий стол из дерева, столешницу усилить тонким листом железа.

Подготовительный этап

Сначала нужно определить форму и габариты верстака, выбрать место его установки. Чтобы рабочее место всегда было хорошо освещено, свет должен падать слева или прямо . Часто розетки с удлинителем монтируют на поверхности верстака.

Длина столешницы должна быть достаточной для обработки заготовок, размещения инструментов.

Оптимальные параметры ширины — 50–60 см. Один край стола обычно используют для работ с циркулярной пилой , другими электроинструментами. Поэтому там фиксируют предохранительную планку с выступом 20–30 см.

От высоты верстака зависит удобство при работе. Для того чтобы определить этот параметр, нужно встать прямо, согнуть руки в локтях. Расстояние от пола до согнутых в локтях рук — оптимальное для стационарного или складного верстака.

Инструменты и материалы

Потребуется:

- сварочный аппарат;

- угловая шлифовальная машинка с пильным кругом , предназначенным для резки металла;

- дрель, шуруповерт;

- уровень, рулетка

- сварочный аппарат, набор электродов;

- электрический лобзик для распиливания фанеры.

Материалы :

- Металлический уголок, полоска стали толщиной 4 мм.

- Листовая сталь толщиной 2 мм. Из нее изготавливаются направляющие для ящиков, верхнее покрытие столешницы.

- Доска деревянная толщиной 50 мм, шириной 25 см для рабочей поверхности.

- Фанера толщиной 15 мм. Предназначена для ящиков, стенок верстака.

- Крепежные элементы: саморезы по металлу, анкерные болты, шурупы.

- Двухмиллиметровая труба квадратного сечения.

- Краска для окрашивания деревянных и металлических поверхностей.

Из обрезных досок сооружают столешницу, полки, полоски стали пригодятся для изготовления окантовочных бортиков

.

Инструкция по сборке

Для начала из металлического уголка делают 4 одинаковые ножки. Опоры в верхней части соединяются аналогичным уголком при помощи сварочного аппарата. Должна получиться конструкция 50 х 100 см. Для обеспечения столу дополнительной жесткости на высоте 10–15 см от пола приваривают куски уголка. По желанию можно предусмотреть стойки, служащие креплением для выдвижных ящиков, полок.

Деревянные доски необходимо уложить на остов, плотно зафиксировать болтами, предварительно снабдив металлический каркас и сами доски технологическими отверстиями для крепежных элементов.

Деревянные столешницы не выдерживают усиленные нагрузки. Для защиты используют оцинкованное железо подходящего размера. Его закрепляют поверх досок саморезами.

При резке металлические края часто покрываются заусеницами. Для безопасности их рекомендуется отшлифовать напильником.

Для большей устойчивости ножки в нижней части можно снабдить металлическими пластинами с отверстиями для крепежей. Также рекомендуется прикрутить верстак к полу. На стороне конструкции, примыкающей к стене, часто устанавливают металлический экран. На нем удобно размещать мелкий инструмент.

Также рекомендуется прикрутить верстак к полу. На стороне конструкции, примыкающей к стене, часто устанавливают металлический экран. На нем удобно размещать мелкий инструмент.

Гараж — это многофункциональ ное помещение. В нем можно ставить и ремонтировать авто, конструировать и изготавливать своими руками различные вещи и механизмы.

Если человек любит проводить время в гараже, занимаясь ремонтными работами, нужно правильно оборудовать свое рабочее место. Верстак — это многофункциональ ный рабочий стол, на котором можно обрабатывать различные материалы, проводить слесарные, электромеханичес кие и монтажные работы. Также в конструкции верстака можно продумать полки и шуфлядки, чтобы хранить инструментарий и другие предметы.

Виды верстаков

Верстаки изготавливаются для обработки металла (слесарный) и дерева (столярный). Различаются конструкции материалом столешниц. У слесарных моделей столешница в обязательном порядке должна быть металлической, так как работа с металлом подразумевает использование машинного масла и других жидкостей, которые на деревянной поверхности могут оставить следы.

Также при обработке металлических деталей часто требуется усилие, использование острого инструмента, поэтому оптимальней всего оснащать верстак металлической столешницей.

Столярные верстаки предназначены для работы с деревом, поэтому они не настолько прочные и функциональные, как слесарные модели.

Конструкция верстака

Если конструкция рабочего стола в гараж изготавливается своими руками, то прежде всего требуется тщательно продумать каждую деталь, прикинуть, где будут размещаться инструменты, какие работы будут проводиться на верстаке. От этого и зависит модель стола в гараж.

Стандартные модели часто оборудуются выдвижными ящиками, которые можно изготовить из дерева или металла. Также конструкцию стола можно дополнить полками, силовым щитом для подвесного инструмента, который всегда будет под рукой. Но самое главное, верстак должен быть устойчивым, прочным и надежным.

Инструмент

Шуруповерт.

Электролобзик для раскроя фанеры.

Болгарка с кругом для резки металла и шлифовальным диском.

Сварочный аппарат и электроды. Спецодежда и защитные приспособления для сварочных работ.

Материалы

Уголок 50 мм на 50 мм, толщина 4 мм, длина 6,4 м.

Труба квадратная 60 мм на 40 мм, толщина 2 мм, длина 24 м.

Уголок 40 мм на 40 мм, толщина 4 мм, длина 6,75 м.

Стальная полоса шириной 40 мм, толщина 4 мм, длина 8 м.

Стальной лист для столешницы 2200 мм на 750 мм. Толщина 2 мм.

Стальной лист для изготовления держателей для ящиков. Толщина 2 мм.

Деревянные доски для столешницы. Толщина 50 мм.

Фанера для изготовления ящиков и для боковых и задних стенок стола. Толщина 15 мм

Направляющие для ящиков стола.

Шурупы для сборки ящиков из фанеры.

Саморезы по металлу.

Анкерные болты.

Краска по дереву и металлу.

Верстак, который будет изготавливаться из этих материалов, имеет довольно внушительные размеры: длина стола 220 см, ширина — 75 см.

Габаритная конструкция и большая столешница позволяют разместить в разных концах стола тиски и, например, наждак или другой инструмент.

Первый шаг изготовления верстака — это раскрой имеющегося материала на элементы. Профильная труба предназначается для изготовления каркаса. Стальной уголок предназначен для создания ребер жесткости. Он разрезается на части и из него формируется силовой каркас. Также стальной уголок нужен для окантовки столешницы, на которую будут уложены доски.

Стальная полоса предназначена для изготовления направляющих, на которых будут крепиться боковые панели. Также этот материал пойдет на кронштейны для крепления ящиков и фанеры.

Ящики стола изготавливаются из фанеры.

Второй шаг — сварка силового каркаса верстака.

Первыми привариваются элементы столешницы — 2 трубы длиной 2200 мм и 2 трубы по 750 мм. Каркас должен быть сварен так, чтобы наверх на него можно было приварить еще один каркас из уголков, в который будут уложены доски столешницы. Для армирования столешницы требуется через 40 см наварить еще несколько стальных труб, которые будут выполнять функцию ребер жесткости.

Для армирования столешницы требуется через 40 см наварить еще несколько стальных труб, которые будут выполнять функцию ребер жесткости.

Затем привариваются 4 боковые ножки по краям верстака. Их длина составляет 900 мм. Между ножками приваривается силовые перемычки, укрепляющие конструкцию.

После того, как базовый каркас готов, можно приступить к сварке конструкции для ящиков. Для этого из стальных труб формируются квадратные каркасы, которые с двух сторон стола привариваются к столешнице. Каркасы усиливаются продольными ребрами жесткости.

Третий шаг — изготовление каркаса для столешницы. Два стальных уголка, длиной 2200 мм и еще два уголка длиной 750 мм, нужны для изготовления каркаса. Конструкция сваривается так, чтобы внутрь ее легли доски из дерева.

Каркас из уголка укладывается на каркас из труб и сваривается. Получается усиленная столешница, высотой 8 см с внутренними ребрами жесткости.

Металлический каркас верстака практически готов, осталось сварить обрешетку панели для крепления инструмента. Для этого требуется один металлический уголок длиной 2200 мм и 4 уголка, имеющих длину 950 мм. Два элемента крепятся по бокам конструкции и два в середине, для усиления. Панель для инструментов приваривается к столешнице.

Для этого требуется один металлический уголок длиной 2200 мм и 4 уголка, имеющих длину 950 мм. Два элемента крепятся по бокам конструкции и два в середине, для усиления. Панель для инструментов приваривается к столешнице.

Каркас из уголков и труб готов. Можно приступить к усилению конструкции. К боковинам стола привариваются кронштейны, которые нарезаются из стальной полосы. Всего нужно 24 детали. Посередине каждого кронштейна просверливается отверстие. С помощью этих отверстий боковые и задние стенки стола из фанеры будут крепиться к металлическому каркасу верстака.

Четвертый этап — изготовление ящиков для стола. Фанера нарезается на заготовки, которые скручиваются шурупами. Количество ящиков зависит от того, что будет храниться в столе. Если мелкие детали, то можно соорудить 3 ящика, если крупные — то 2. Все зависит от личного предпочтения.

Можно расположить ящики по двум сторонам стола, можно смонтировать на одной половине выдвижные конструкции, а на второй — обычные открытые полки.

После того, как шуфлядки собраны, нужно приварить между боковинами отделов для ящиков металлические полосы с отверстиями. К этим отверстиям с внутренней стороны будут крепиться салазки для направляющих ящиков.

Пятый этап — укладка досок в каркас столешницы. Доски толщиной 50 мм раскраиваются на заготовки определенной длинны. Если есть в наличии длинная доска, то нужно три заготовки шириной по 245 мм и длиной по 2190 мм. Если длинных досок в наличии нет, то можно уложить заготовки поперек стола. Для этой цели древесина шириной 205 мм раскраивается на 10 заготовок длиной по 740 мм.

Прежде чем уложить древесину в каркас стола, ее нужно обработать антисептическим раствором. Это убережет материал от гниения и порчи жуками.

Затем в обязательном порядке требуется покрасить всю металлическую конструкцию верстака. Это защитит металл от коррозии. Лучше всего использовать атмосферостойкий и антикаррозийный вариант покрытия. Особенно тщательно нужно красить сварочные швы. Капли металла и неровности рекомендуется перед покрасочными работами тщательно зачистить. Это можно сделать с помощью угловой шлифмашинки с диском для шлифования металла.

Особенно тщательно нужно красить сварочные швы. Капли металла и неровности рекомендуется перед покрасочными работами тщательно зачистить. Это можно сделать с помощью угловой шлифмашинки с диском для шлифования металла.

После того, как конструкция высохнет, можно начать укладывать доски на столешницу. Они не должны слишком плотно загоняться в каркас. Это связано с тем, что дерево при смене температуры и влажности имеет свойство расширяться и усыхать. Лучше оставить между досками небольшой зазор в несколько миллиметров. Поверхность древесины требуется зашлифовать, это упростит укладку металлического листа поверх дерева. Доски по всему периметру стола прикручиваются к каркасу на саморезы.

Шестой этап — крепление верхнего стального листа.

Его можно приварить к столешнице, но внутри конструкции находится дерево, которое в процессе сварки может воспламениться. Поэтому, лучше всего прикрепить стальной лист на скрытые саморезы к деревянным доскам. Предварительно металл требуется покрасить с двух сторон преобразователем ржавчины. Этот укрывной материал выглядит как прозрачное лакокрасочное покрытие, легко восстанавливаетс я и надежно защищает металл от ржавчины. Также можно покрасить металлическую столешницу той краской, которой покрывался каркас. Это будет красиво, но со временем краска может поцарапаться и стол будет выглядеть не слишком новым.

Предварительно металл требуется покрасить с двух сторон преобразователем ржавчины. Этот укрывной материал выглядит как прозрачное лакокрасочное покрытие, легко восстанавливаетс я и надежно защищает металл от ржавчины. Также можно покрасить металлическую столешницу той краской, которой покрывался каркас. Это будет красиво, но со временем краска может поцарапаться и стол будет выглядеть не слишком новым.

Последний этап — установка ящиков на направляющие и крепление фанеры на боковые стенки , полки и силовой щит перед столом. Эту работу можно назвать финишной отделкой верстака. После того, как работа с фанерой закончится, ее нужно покрыть составом, который защитит материал от воздействия окружающей среды. Также не стоит забывать об оформлении силового щита для инструментов. Можно прикрепить к нему специальные крючки или саморезы, к которым будут подвешиваться нужные вещи.

Для того, чтобы за верстаком было удобно работать, можно прикрепить к силовому щиту специальную лампу с гнущейся стойкой.

В этом случае можно по желанию направлять поток света в нужное место.

Видео — Процесс изготовления верстака

Установка тисков на слесарный верстак

Тиски — это непременный атрибут слесарного верстака. Прикреплять зажимной инструмент, весящий несколько десятков килограмм к самой столешнице не рекомендуется. Лучше всего между металлом стола и инструментом разместить металлическую прокладку, толщиной в 1 см. В прокладке требуется просверлить отверстия под анкерные болты. Затем в тех же местах просверлить в столешнице такие же по размеру отверстия. Скрепливается вся конструкция анкерными болтами.

Требования безопасности к самодельной конструкции верстака

- Если площадь гаража не слишком большая, то можно своими руками сделать стол для слесарных работ меньшего размера. Но, стоит знать, что вся конструкция должна быть устойчивой, не раскачиваться и не сдвигаться с места при небольшом усилии.

- Рабочее место должно быть организовано так, чтобы человеку ничего не мешало.

При работе с тисками все лишние инструменты должны быть убраны со столешницы.