Удобоукладываемость и расслаиваемость бетонной смеси

Навигация:

Главная → Все категории → Бетонные смеси и бетоны

Основным показателем качества бетонной смеси тяжелого и легкого бетона, которым оперируют на производстве, является марка по удобоукладываемости.

Удобоукладываемость (ГОСТ 10181.1-2000) бетонных смесей определяют по показателям подвижности и жесткости. Для пластичных бетонных смесей, укладываемых под действием собственного веса или с приложением небольших механических усилий, определяют показатель подвижности, а для малопластичных смесей, требующих значительных усилий при укладке, — показатель жесткости.

Для контроля удобоукладываемости при изготовлении сборных и монолитных изделий и конструкций на месте укладки бетонной смеси отбирают пробы этой смеси. Отбор пробы смеси для испытаний осуществляют из средней части замеса или доставленной к месту укладки порции бетонной смеси.

Перед проведением испытания проба должна быть дополнительно перемешана. Дополнительному перемешиванию не подвергают бетонные смеси, содержащие воздухововлекающие, газо- и пенообразующие добавки, а также предварительно разогретые смеси.

Испытание бетонной смеси должно начинаться не позднее чем через 10 мин после отбора пробы.

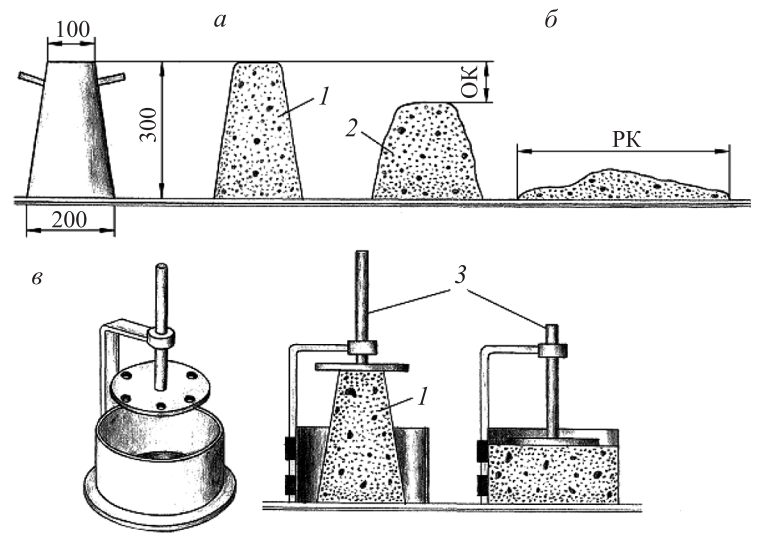

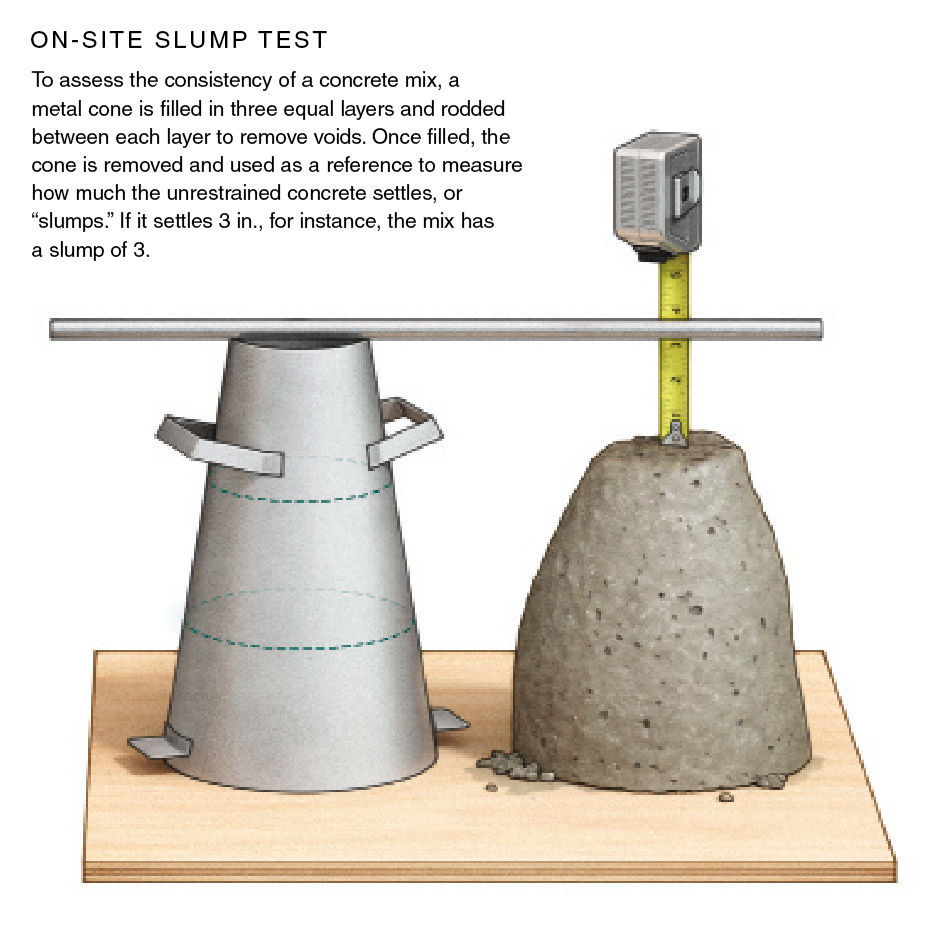

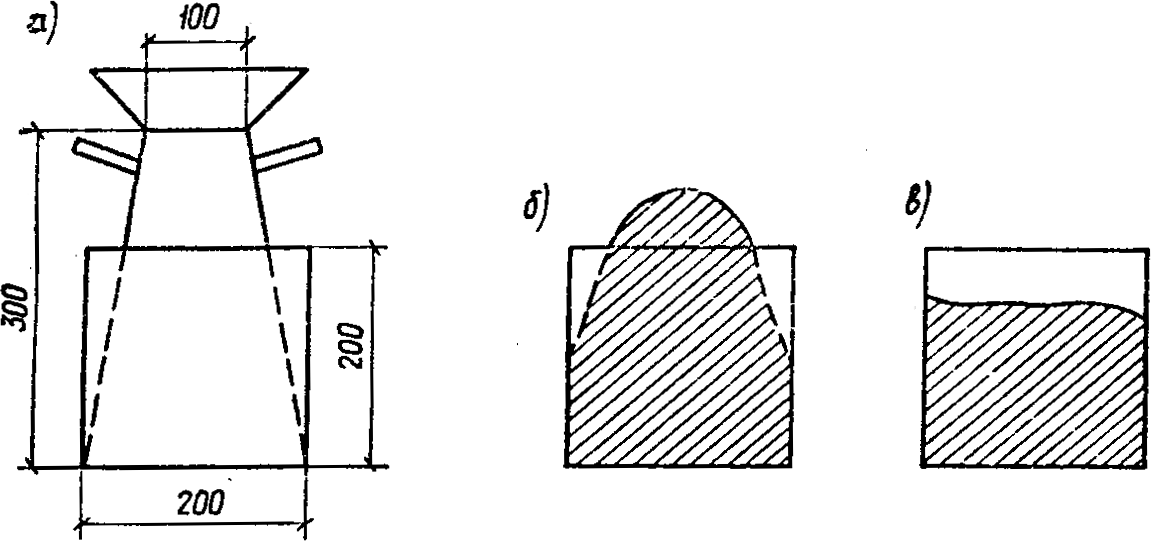

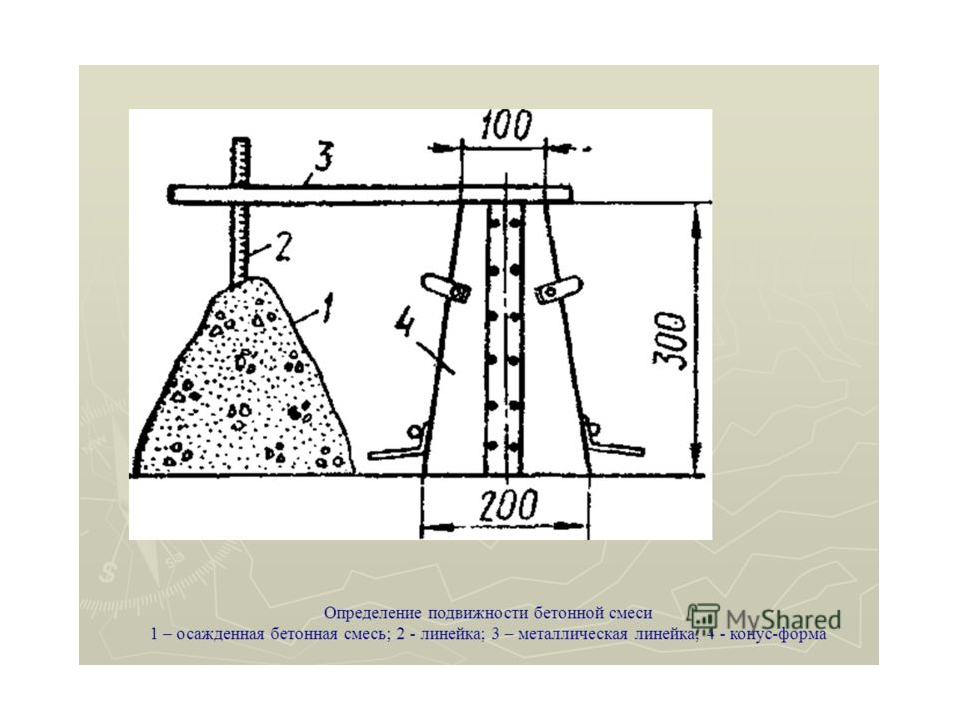

Подвижность бетонной смеси характеризуется размером осадки конуса О К (см), отформованного из испытуемой бетонной смеси. Для бетонных смесей с заполнителем крупностью до 40 мм включительно используют стандартный конус (рис. 11.2), изготовленный из листовой стали; для смесей с зернами большей крупности — увеличенный конус.

Перед испытанием конус и все остальные приспособления очищают и протирают влажной тканью. Конус устанавливают на гладкий металлический лист размером не менее 700×700 мм и заполняют его бетонной смесью через воронку в три слоя одинаковой высоты. Каждый слой уплотняют штыкованием металлическим стержнем диаметром 16 мм, длиной 600 мм в стандартном конусе — 25 раз, в увеличенном — 56 раз. Конус во время наполнения должен быть плотно прижат к листу. После уплотнения бетонной смеси воронку снимают и избыток смеси срезают вровень с верхними краями конуса.

Каждый слой уплотняют штыкованием металлическим стержнем диаметром 16 мм, длиной 600 мм в стандартном конусе — 25 раз, в увеличенном — 56 раз. Конус во время наполнения должен быть плотно прижат к листу. После уплотнения бетонной смеси воронку снимают и избыток смеси срезают вровень с верхними краями конуса.

Далее конус плавно снимают с уплотненной бетонной смеси, поднимая его вертикально вверх, и ставят рядом с ней. Время, затрачиваемое на подъем конуса, должно составлять З…7с.

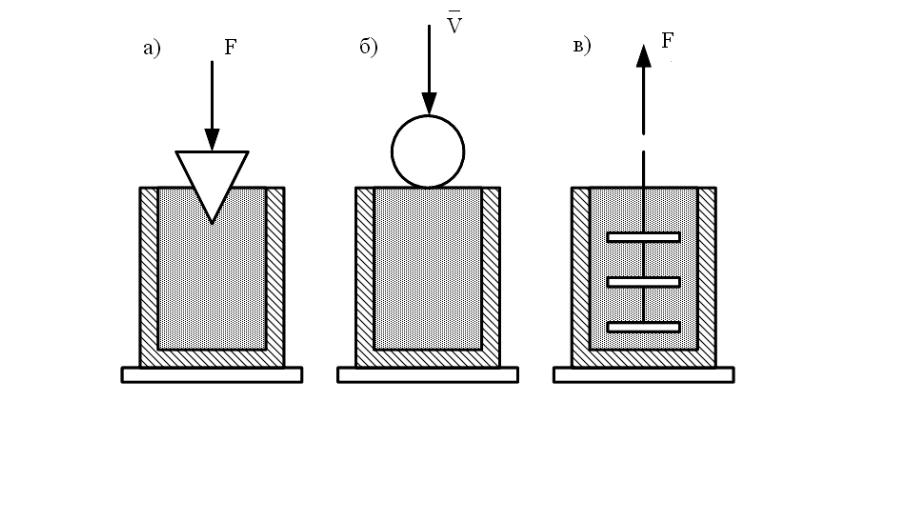

Рис. 11.2., Определение подвижности бетонной смеси стандартным конусом:

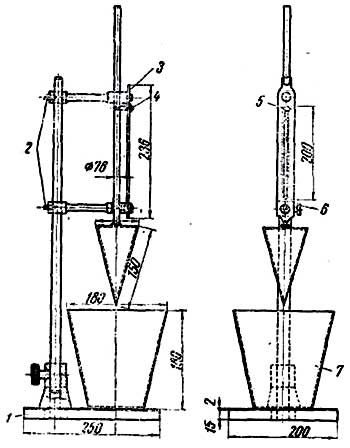

Рис. 11.3. Прибор для определения жесткости бетонной смеси:

1 – форма; 2 – кольцо-держатель; 3 — конус; 4 — воронка; 5 – штанга; 6, 10 — втулки; 7 — шайба; 8 — диск; 9 — штатив

Осадку конуса бетонной смеси ОК определяют, укладывая металлическую линейку ребром на верх конуса и измеряя расстояние от нижней грани линейки до верха бетонной смеси с погрешностью не более 0,5 см. Величину ОК, определенную в увеличенном конусе, приводят к величине ОК в стандартном умножением ее на коэффициент 0,67.

Если после снятия конуса бетонная смесь сильно деформируется (разваливается) или приобретает форму, затрудняющую определение ее усадки, измерение не выполняют, а повторяют испытания на новой порции бетонной смеси.

Осадку конуса бетонной смеси вычисляют с округлением до 1 см как среднее арифметическое результатов двух определений из одной пробы, отличающихся между собой не более чем на 1 см при ОК 10 см. При больших расхождениях результатов испытания повторяют на новой пробе. Если определенная в соответствии с вышесказанным осадка конуса равна нулю, смесь считают не обладающей подвижностью и ее оценивают другим методом, определяя показатель жесткости.

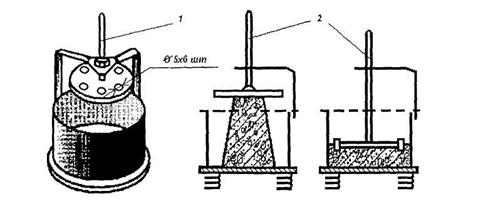

Жесткость бетонной смеси Ж характеризуется временем вибрации (в секундах), необходимым для выравнивания и уплотнения предварительно отформованного конуса бетонной смеси в стандартном приборе.

Прибор для определения жесткости бетонной смеси (рис. 11.3) состоит из цилиндрической формы 1 с фланцем в основании, в которую вставляется стандартный конус 3 с воронкой 4. На форме сверху расположено кольцо-держатель 2 для закрепления конуса, а сбоку — фиксирующая втулка 10 с зажимным винтом для крепления штатива 8. На конце штатива находится диск 8 с шестью отверстиями диаметром 5 мм, который может перемещаться в вертикальной плоскости штангой 5, скользящей во втулке 6. Общая масса подвижной части — диска 8, штанги 5 и шайбы 7—(2750±50) г. Перед испытанием внутреннюю поверхность прибора протирают влажной тканью.

Цилиндрическую форму жестко закрепляют на виброплощадке, которая обеспечивает вертикально направленные колебания частотой 45…50 с-1 (2800…3000 кол/мин) и амплитудой (0,5±0,01) мм. В форму / вставляют и закрепляют конус, после чего его заполняют бетонной смесью так же, как при определении подвижности (в три слоя со штыкованием каждого слоя 25 раз). Затем конус вынимают из формы; диск 8 прибора путем поворота штатива 9 устанавливают над конусом из бетонной смеси и свободно опускают на нее.

Затем одновременно включают виброплощадку и секундомер и наблюдают за выравниванием и уплотнением бетонной смеси. Вибрирование производят до тех пор, пока не начнется выделение цементного молока хотя бы из двух отверстий диска. В этот момент выключают секундомер и вибратор. Полученное время в секундах характеризует жесткость бетонной смеси.

Жесткость пробы бетонной смеси определяют дважды. Общее время испытания от начала первого определения до окончания второго не должно превышать 15 мин.

Жесткость бетонной смеси вычисляют с округлением до 1 с как среднее арифметическое значение результатов двух определений из одной пробы смеси, отличающихся между собой не более чем на 20%. При большем расхождении результатов определение повторяют на новой пробе.

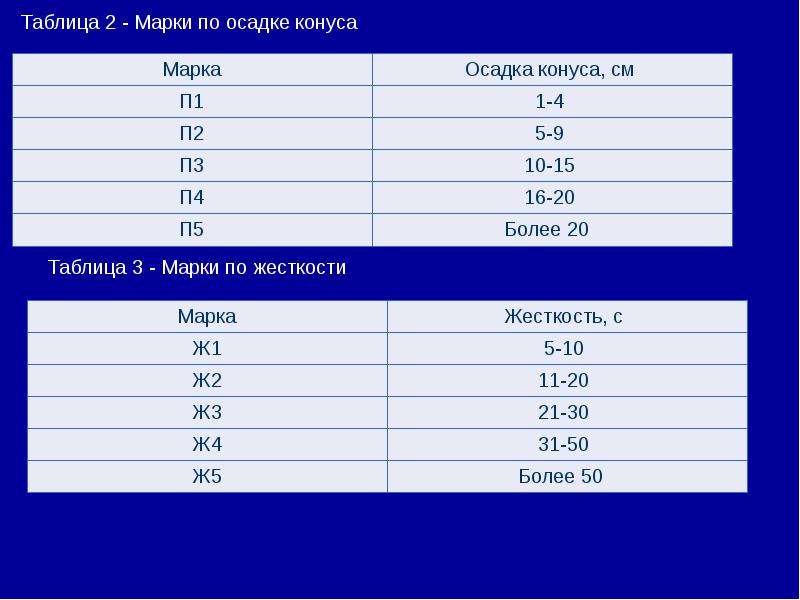

В соответствии с ГОСТ 7473—94 «Смеси бетонные. Технические условия» в зависимости от удобоукладываемости, устанавливаемой по подвижности или жесткости, бетонные смеси подраздедяют на марки.

При внимательном рассмотрении данной классификации можно заметить, что одинаковую удобоукладываемость могут иметь сверхжесткие и жесткие бетонные смеси, что позволяет отнести одну и ту же бетонную смесь к нескольким маркам по удобоукладываемости (например, бетонную смесь с жесткостью 52…55 с можно одновременно отнести к марке СЖ2 и марке Ж4).

В таких случаях для разрешения данного противоречия и окончательного назначения марки необходимо учитывать не только удобоукладываемость, но и расслаиваемость бетонной смеси.

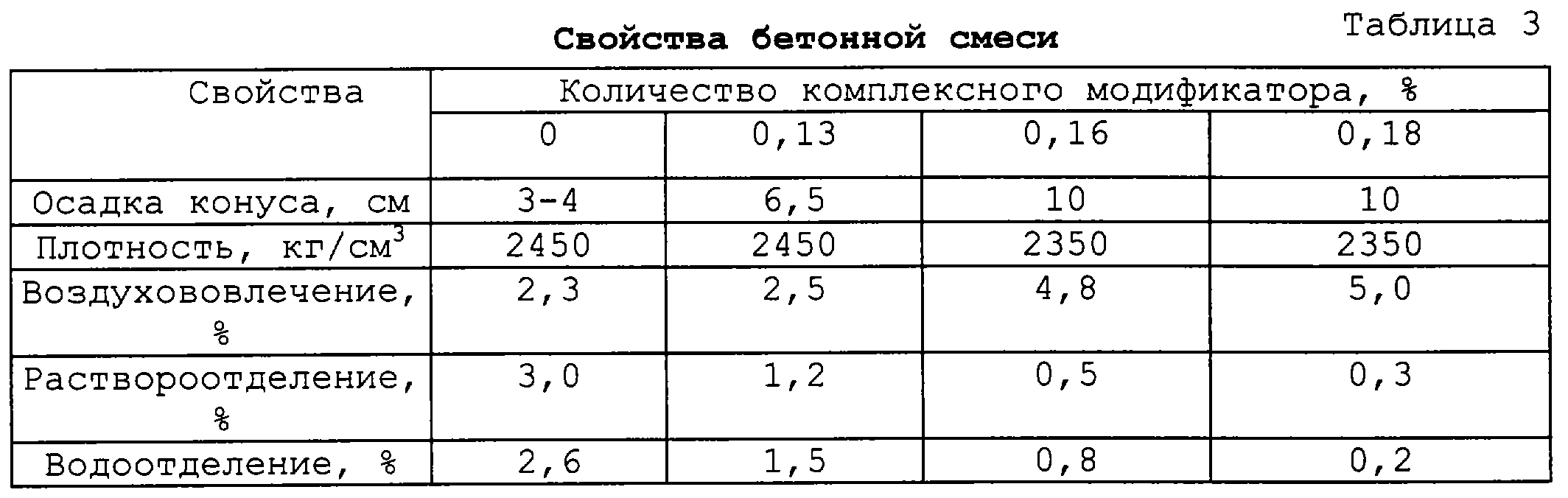

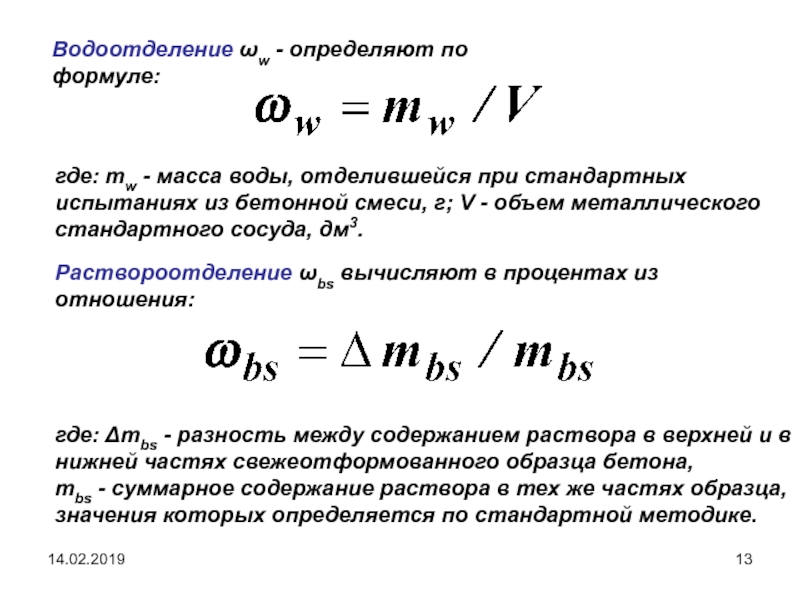

Расслаиваемость. Согласно ГОСТ 10181.4 «Смеси бетонные. Методы оценки расслаиваемое, расслаиваемость бетонной смеси устанавливают по ее раствороотделению и водоотделению.

Раствороотделение бетонной смеси, характеризующее ее связность при динамическом воздействии, определяют путем сопоставления содержания растворной составляющей бетонной смеси в нижней и верхней частях свежеотформованного образца размерами 200×200×200 мм.

Для этого бетонную смесь укладывают и уплотняют в форме для контрольных образцов бетона размерами 200×200×200 мм по ГОСТ 10180—78.

После вибрирования верхний слой бетона высотой (10±0,5) см из формы отбирают на противень, а нижнюю часть образца выгружают из формы путем опрокидывания на второй противень.

При испытании жестких бетонных смесей допускается перед разделением свежеотформованного образца производить его распалубку.

Отобранные пробы бетонной смеси взвешивают с погрешностью до 10 г и подвергают мокрому рассеву на сите с отверстиями величиной 5 мм. При мокром рассеве отдельные части пробы, уложенные на сито, промывают струей чистой воды до полного удаления цементного раствора с поверхности зерен крупного заполнителя. Промывку смеси считают законченной, когда из сита вытекает чистая вода.

Отмытые порции заполнителя переносят на чистый противень и высушивают до постоянной массы при температуре 105— 110 °С и взвешивают с погрешностью до 10 г.

Показатель раствороотделения для каждой пробы бетонной смеси определяют дважды и вычисляют с округлением до 1% как среднее арифметическое значение результатов двух определений, отличающихся между собой не более чем на 20% от меньшего значения. При большем расхождении результатов определение повторяют на новой пробе бетонной смеси, отобранной по ГОСТ 10181.0-81.

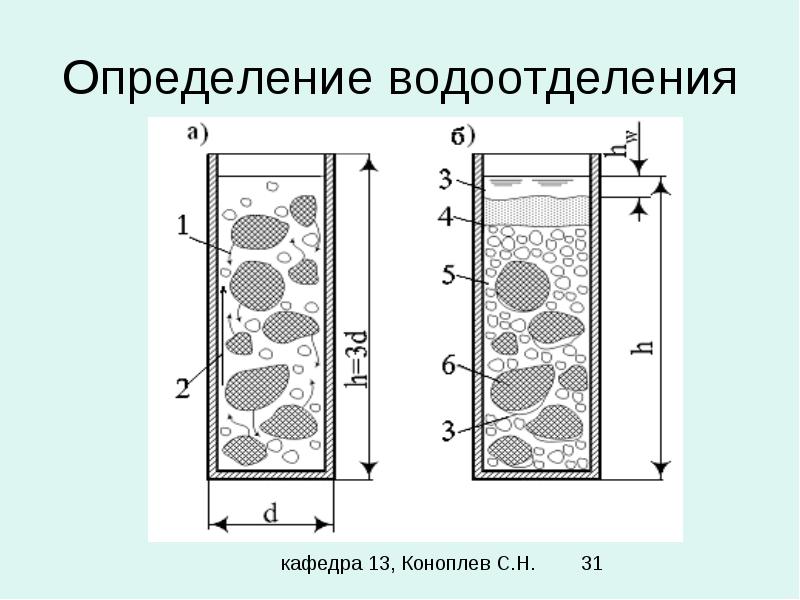

Водоотделение бетонной смеси, характеризующее ее связность в состоянии покоя, определяют после ее отстаивания в цилиндрическом сосуде в течение определенного промежутка времени.

Для этого бетонную смесь укладывают в цилиндрический сосуд, объем которого в зависимости от наибольшей крупности зерен заполнителя выбирают по табл. 11.5 и уплотняют по ГОСТ 10180—78 в зависимости от удобоукладываемости смеси. Уровень бетонной смеси должен быть на (10±5) мм ниже верхнего края сосуда.

Сосуд накрывают листом паронепроницаемого материала (стеклом, стальной пластинкой и т.п.) и оставляют в покое на 1,5 ч.

Отбирают пипеткой отделившуюся воду, собирают ее в стакан и взвешивают.

Водоотделение бетонной смеси в процентах (со знаком минус) характеризуют объемом воды в см3, отделившейся за 1,5 ч, отнесенным к объему сосуда в см3.

Пример:

Допустим (—ДВ) = 10 г = 10 см3.

Объем сосуда V = 5 дм3 = 5000 см3.

Водоотделение = (-дВ/К)-100 = (—10/5000)-100 = -0,2%.

Водоотделение бетонной смеси определяют дважды для каждой пробы бетонной смеси и вычисляют как среднее арифметическое значение результатов двух определений, отличающихся между собой не более чем на 20% от меньшего значения. При большем расхождении результатов определение повторяют на новой пробе бетонной смеси, отобранной по ГОСТ 10181.0.

Похожие статьи:

Камни стеновые из горных пород

Навигация:

Главная → Все категории → Бетонные смеси и бетоны

Статьи по теме:

Главная → Справочник → Статьи → Блог → Форум

Расслоение бетонной смеси при укладке

- 1 Причины расслоения

- 2 Виды

- 3 Контроль консистенции бетонной смеси

Расслаиваемость бетонной смеси – это разрыв частей смеси, который происходит из-за различий размеров частиц. Данное действие происходит вследствие действия силы тяжести. Большие элементы опускаются на более нижние слои, которые они уплотняют. На верхние шары начинает выступать вода. Из-за этого бетонная консистенция становится менее устойчивой, крепкой и быстро рассыпается из-за мелких частиц. При нормальных условиях бетон однородной массы, вязкий, не разваливается потом.

Данное действие происходит вследствие действия силы тяжести. Большие элементы опускаются на более нижние слои, которые они уплотняют. На верхние шары начинает выступать вода. Из-за этого бетонная консистенция становится менее устойчивой, крепкой и быстро рассыпается из-за мелких частиц. При нормальных условиях бетон однородной массы, вязкий, не разваливается потом.

Дефекты бетона, их классификация и устранение

Сразу обозначим главное условие – дефекты бетона могут быть правильно определены только после тщательного осмотра конструкции с зачисткой/расшивкой дефектных мест и выявлением пустот и полостей, действия по восстановлению возможны только после согласования методов устранения дефектов бетона с проектной организацией и строительным контролем.

Фото дефект бетона:

Как устранить дефект гравелистая поверхность : очистить металлическими щетками, промывают струей воды, а затем оштукатуривают цементно-песчаным раствором состава 1:2 (по объему) на портландцементе марки 400-500.

2. Дефект бетона – полости на поверхности бетона — возникает обычно из-за нарушения технологического процесса изготовления смеси или ее укладки.

Фото дефект бетона:

Как устранить дефект полости на поверхности бетона: очистить металлическими щетками, промывают струей воды, затереть поверхности цементным раствором.

3. Дефект бетона – Раковины —образуются в результате сбрасывания бетона в опалубку с большой высоты, из-за недостаточного уплотнения, применения жесткой бетонной смеси, в результате длительного транспортирования, во время которого бетонная смесь расслоилась и начала схватываться. Чаще всего раковины появляются в местах наибольшей насыщенности арматурой, труднодоступных и неудобных для укладки и уплотнения бетона.

Фото дефект бетона:

Как устранить дефект раковины в бетоне: в сильно загруженных колоннах раковины последовательно расчищают, удаляя уплотненный бетон с каждой стороны колонны, затем их промывают водой и подготовленные полоски бетонируют.

Для заделки раковин применяют раствор или бетон с крупностью зерен заполнителя до 20 мм. В качестве вяжущего используют портландцемент марок 400-500. Раствор или бетон готовят небольшими порциями вблизи места производства ремонтных работ. Чтобы обеспечить сцепление нового бетона со старым и с арматурой и получить повышенную прочность на ослабленном участке в раннем возрасте, рекомендуется применять бетон, марка которого на одну ступень выше марки бетона ремонтируемой конструкции. Если при проверке обнаружены сквозные раковины, расчистка которых вызовет значительное снижение несущей способности нагруженных колонн, то устраивают железобетонные обоймы или накладки с последующим нагнетанием в пустоты цементно-песчаного раствора через установленные заранее трубки. На месте каждого дефекта рекомендуется устанавливать не менее двух трубок с последующим нагнетанием в пустоты цементно-песчаного раствора.

4. Дефект бетона – пустоты в теле бетонной конструкции — это один из самых серьезных дефектов, который может привести к обрушению всей конструкции, поэтому его нужно исправлять незамедлительно. Зачастую пустоты могут быть огромных размеров и даже оголять арматуру. Они часто встречаются и появляются, как правило, вследствие непрохождения бетона на данном участке. Пустоты иногда достигают таких размеров, что полностью оголяется арматура, образуются сквозные разрывы в конструкциях и нарушается их монолитность.

Зачастую пустоты могут быть огромных размеров и даже оголять арматуру. Они часто встречаются и появляются, как правило, вследствие непрохождения бетона на данном участке. Пустоты иногда достигают таких размеров, что полностью оголяется арматура, образуются сквозные разрывы в конструкциях и нарушается их монолитность.

Фото дефект бетона:

Как устранить дефект пустоты в бетоне: поверхность стыков очищают от рыхлого старого бетона, после чего стыки тщательно промывают водой. У мест бетонирования устраивают навесную опалубку с карманами, несколько возвышающимися над верхним стыком. Заделывают пустоты бетоном на мелком щебне. Производитель работ вместе с технадзором проверяют правильность приготовления бетонной смеси и тщательность ее уплотнения штыкованием или вибрированием.

5. Дефект бетона – трещины — причину такого брака определить сложно, но к самым типичным относятся: неправильное вычисление количества необходимых материалов, превышение расчетных нагрузок, коррозия арматуры, нарушение технологии при укладке и так далее.

Фото дефект бетона:

Как устранить дефект трещины в бетоне: Метод исправления дефекта напрямую зависит от множества факторов (положение, направление, ширина раскрытия и наличие ее изменения и многих других), и может существенно отличаться в разнообразных ситуациях. В большинстве случаев, для ремонта используется метод инъектирования — трещину заполняют специальным ремонтным составов под давлением.

Все дефекты бетона – не являются нормой для продолжения работ, в любом случае необходимо проводить мероприятия по их устранению. Отсутствие мероприятий по выявлению и устранению дефектов бетона как правило приводит к более негативным последствиям. Минимизировать дефекты бетона Вам поможет строительный контроль.

Источник

Что делать, если бетон раскрошился?

При первых показателях разрушения бетона, следует срочно приступить к его ремонту. Изначально определяется какие факторы и причины влияют на распад конструкции. В случае проникновения влаги проводится ряд работ, связанных с тщательным очищением поверхности от осадков, замазыванием крепким раствором цемента образовавшихся полостей, а после затвердевания обработкой глубоко проступающей грунтовкой. Если имеются мелкие трещины, то их затирают раствором из смеси цемента и песка, а щели большого размера заполняют специализированной ремонтной смесью.

В случае проникновения влаги проводится ряд работ, связанных с тщательным очищением поверхности от осадков, замазыванием крепким раствором цемента образовавшихся полостей, а после затвердевания обработкой глубоко проступающей грунтовкой. Если имеются мелкие трещины, то их затирают раствором из смеси цемента и песка, а щели большого размера заполняют специализированной ремонтной смесью.

Расслоение бетонной смеси при укладке

+7 Скачать прайс-лист [email protected] Заявка онлайн

Ранее указывалось, что бетонная смесь не должна легко расслаиваться, т. е. должна быть связной. Однако отсутствие склонности к расслоению не входит в определение удобообрабатываемости смеси. Тем не менее отсутствие заметного расслоения весьма существенно, так как полное уплотнение расслаивающейся смеси невозможно.

Расслоение можно определить как разделение составляющих гетерогенной смеси, в результате чего их распределение становится неоднородным. В случае бетонной смеси главной причиной расслоения являются различия в размерах частиц и удельном весе компонентов.

Наблюдаются два вида расслоения: первый — выделяются более крупные частицы, так как они скатываются по откосам первыми и оседают больше, чем более мелкие; второй вид, наблюдаемый особенно в подвижных смесях, заключается в отделении цементного теста.

Уплотнение бетонной смеси

Уплотнение бетонной смеси – важная строительная операция, обязательная при монолитном бетонировании и изготовлении ЖБИ. Ее цель – удаление лишних воздушных пузырьков, снижающих прочность и, следовательно, надежность и эксплуатационный период конструкций и изделий. Для уплотнения бетона используются специальные устройства – вибраторы различных типов, уменьшающие объем бетонной смеси до 30 % за счет удаления воздуха и равномерного распределения крупно- и мелкофракционных заполнителей.

Как правильно выбрать режим уплотнения

Понятие «режим уплотнения» включает несколько характеристик:

Частота и амплитуда колебаний – параметры, связанные между собой. Низкочастотные устройства имеют большую амплитуду колебаний и наоборот – высокочастотные модели отличаются низкой амплитудой колебательных движений.

Режим уплотнения бетонной смеси после укладки выбирается в соответствии с ее составом. Для материалов с крупнофракционным заполнителем (50-70 мм) подходят низкочастотные колебания с большой амплитудой. Мелкофракционные смеси с зернами до 10 мм трамбуют устройствами, способными обеспечить высокую частоту при небольшой амплитуде. Среднечастотные устройства применяют для трамбования при крупности зерен 10-50 мм. Бетоны, в которых присутствуют неоднородные по фракциям заполнители, рекомендуется уплотнять после укладки оборудованием с непостоянной частотой.

Производители предлагают сегодня три типа вибраторов:

Способы уплотнения бетона вибрированием и оборудование для их реализации

Технологию уплотнения выбирают в соответствии с габаритами, густотой армирования и другими характеристиками строительных конструкций и изделий. Оборудование по типу энергии, обеспечивающей его работу, разделяют на следующие виды: ручное, электромеханическое, гидравлическое, пневматическое, работающее на бензиновых и дизельных двигателях.

Глубинное виброуплотнение бетона

Выполняется глубинными вибраторами. Это основная технология уплотнения бетонной смеси при послойной укладке. Высота каждого слоя – 10 см и более, оптимально – 30-50 см. Глубинное вибрирование востребовано для проработки крупногабаритных конструкций, фундаментов, балок.

Глубинный вибратор погружают в бетонную смесь. С помощью электрического, бензинового, дизельного двигателя создаются колебательные движения, которые передаются в материал через гибкий вал и наконечник. Производительность механизма во многом зависит от диаметра наконечника. Колебательные движения, которые генерирует глубинный вибратор, повышают пластичность материала, что способствует заполнению всех сложных зон. Воздух при этом поднимается к поверхности смеси.

Для уплотнения крупных бетонных массивов необходимы мощные механизмы, которые используют поодиночке или пакетом. Крупные модели перемещают с помощью подъемных кранов. Правильное применение глубинных вибраторов позволяет получать качество бетонных элементов аналогичное качеству ЖБИ, уплотняемых на вибростолах.

Типы приводов для глубинных вибраторов:

Как предупредить распад и крошение бетона?

Чтобы бетонная конструкция в дальнейшем не подверглась порчи и изменению, нужно заранее воспользоваться рекомендациями:

С помощью пластифицирующего средства можно сделать материал более плотным, что предупредит появление такой проблемы.

- При замесе бетона пользоваться специализирующими дополнительными элементами, которые придадут влагоотталкивающий эффект конструкции.

- Добавить в бетонный раствор специальный пластификатор для уменьшения парообразования и увеличения плотности.

- Пропитать залитую структуру гидрофобными защитными средствами.

- Обработать свежезалитый либо старый бетон влагоотталкивающей грунтовкой.

- Использовать марку только свежего цемента, не нарушая соотношения составляющих и аккуратно ухаживать за изделием от 14 до 28 дней.

- Провести утепление внешней поверхности различными методами.

Не стоит экономить на строительных материалах, так как низкое качество и количество в дальнейшем может спровоцировать большие расходы на ремонт здания и построек. В результате сумма таких расходов зачастую больше чем при первоначальном соблюдении всех пропорций элементов и этапов методики по заливке и уходу. В лучшем случае проводят профилактические меры по сохранению устойчивости и надежности бетонного состава, чтобы он не разрушался.

В результате сумма таких расходов зачастую больше чем при первоначальном соблюдении всех пропорций элементов и этапов методики по заливке и уходу. В лучшем случае проводят профилактические меры по сохранению устойчивости и надежности бетонного состава, чтобы он не разрушался.

Поверхностное уплотнение

Этот процесс виброуплотнения смеси осуществляется механизмами, передающими колебания смеси через плоскую рабочую площадку. Этот способ применяется при обустройстве автотрасс, взлетно-посадочных дорог, заливке бетонных стяжек пола, пешеходных дорожек, отмосток вокруг строения. В конструкцию поверхностного вибратора могут входить:

Электрические модели подсоединяются к питающей сети через понижающие трансформаторы, что обеспечивает электробезопасность бетонных работ.

Одна из популярных разновидностей поверхностных уплотнителей – виброрейки, в конструкцию которых входят:

Виброрейки могут быть предназначены для трамбовки бетонных смесей или выравнивания цементно-песчаных стяжек пола. Инструменты второго типа – более легкие и компактные – позволяют подготовить практически идеальную поверхность под укладку финишных напольных покрытий: плитки, ламината, линолеума, паркета.

Инструменты второго типа – более легкие и компактные – позволяют подготовить практически идеальную поверхность под укладку финишных напольных покрытий: плитки, ламината, линолеума, паркета.

Дополнительные способы уплотнения бетонной смеси

Помимо перечисленных выше популярных способов уплотнения бетона применяются и другие, менее распространенные методы.

Штыкование

Штыкование – технология уплотнения бетона, применяемая в основном в частном домостроении при выполнении небольшого объема бетонных работ. Этапы процесса:

Тяжелые бетонные смеси с крупнофракционным заполнителем обрабатывать штыкованием сложно. В этом случае для уплотнения бетона более эффективны трамбовки с ручкой, их масса – 15-30 кг.

Вакуумирование

Технология вакуумирования заключается в удалении из бетона излишних количеств воды и воздуха с использованием вакуум-опалубок, вакуум-ящиков, вакуум-трубок, комбинированными способами.

Вакуумирование применяют при бетонировании сводов, куполов, оболочек и других токностенных конструкций. Максимальный слой, который можно проработать по этой технологии, – 300 мм.

Максимальный слой, который можно проработать по этой технологии, – 300 мм.

Центрифугование

Бетонную смесь уплотняют вращением в центрифуге. Во время этого процесса выдавливается лишний воздух и примерно 30% воды. Расход цемента при использовании центрифугования значительно возрастает.

Сообщества › Строительство (и всё что с ним связано) › Блог › Help.Крошится бетон во дворе.

Здравствуйте. Прошлым годом был салит двор бетоном ( 1-4,1-3)раствор мешал в бетономешалке. Подушка сделана из мелкого щебня10-15 см.затем сетка 5×5 см.затем бетон в составе ПГС 3-4 ведра на ведро цемента. Заливал все лето и осень. В этом году начало выкрашиваться КЗ. ощущение что вода ночью замерзает и рвет верх бетона- и щатем он выкрашивается… Пробовал размешать жидкий цемент до состояния сметаны и пробелить- отслаивается и отлетает- может большой слой? Как бюджетнее остановить выкрашивание бетона пока это некритично? Может праймер какой? Или народные средства? Можно обработать прям сейчас или ждать лета? И еще вопрос : почему этот же бетон не выкрашивается в гараже? А крошится только во дворе? Во двор авто не заезжает…бегают только вольными 2 алабая весом под кг 60 Жду ваших советов. С /у.

С /у.

Коэффициент уплотнения бетона – показатель эффективности проведенной операции

Качество укладки бетонной смеси в крупных объемах определяется с помощью коэффициента уплотнения, который равен отношению первоначального объемного веса материала к фактическому показателю после уплотнения. ГОСТ 7473-2010 регламентирует 5 марок по этому показателю – от Ку1 до Ку5 (коэффициент от 1,04 до 1,45). В частном домостроении эту характеристику обычно не рассчитывают.

Для оценки коэффициента уплотнения в условиях строительной площадки с помощью специализированного прибора, состоящего из двух бункеров и цилиндрического сосуда.

Источник

Способы устранения последствия крошения?

Чаще всего в бытовом строительстве сталкиваются с проблемой деформации фундамента после зимы. Чтобы предотвратить разрушение основания постройки, следует регулярно контролировать его состояние. Факт крошения фундаментной основы можно подтвердить, если наблюдаются такие факторы:

- отслаивание облицовки;

- изменение уровня пола;

- растрескивание видимой части основания;

- отсыревание цокольного элемента;

- вспучивание грунта вокруг фундамента.

Перед тем, как приступить к устранению последствий деформации, следует определить ее причины. Капитальный ремонт необходим только в случае полного разрушения основания и деформирования стен. Реконструкция основания предполагает отливку элементов для замены раскрошенных частей с последующей привязкой к фундаментной основе с помощью арматуры. Если поврежденный участок небольшой, можно обойтись заливкой трещин и углублений.

Основные виды разрушения бетона

Бетон является наиболее востребованным конструкционным материалом. Занимая первое место по объемам производства, он используется только для нужд строительства, что объясняется высокой прочностью и низкой пластичностью, а также комплексом наиболее подходящих для этой сферы эксплуатационных характеристик. Как и любой другой материал, бетон подвержен воздействию разрушающих факторов, что требует проведения специальных мероприятий по защите конструкций уже на этапе изготовления смеси и заливки ЖБК. При выборе марки материала, метода укладки и других особенностей технологического процесса необходимо учитывать те условия, в которых будет эксплуатироваться здание или сооружение, чтобы предотвратить его разрушение. Для этого важно понимать причины и механизмы возможного разрушения бетона.

Для этого важно понимать причины и механизмы возможного разрушения бетона.

При эксплуатации на ЖБИ и ЖБК действует множество факторов, которые условно можно разделить на следующие группы:

Часть из указанных групп факторов является объективной реальностью, поэтому должна учитываться при проектировании конструкций, разработке режимов их монтажа, эксплуатации, защиты и ремонта. Обычно мероприятия по их предотвращению, устранению и минимизации прописаны в СНиПах и другой нормативно-технической документации, например, морозостойкость бетона для изготовления ЖБИ и ЖБК изначально выбирается с учетом условий их эксплуатации.

Другая часть причин имеет случайный характер, например, проявляется вследствие несоблюдения технологии производства и доставки бетона, нарушений в процессе выполнения строительных работ, просчетов при проведении изысканий. В этом случае на первый план выходит оперативность и правильность диагностики разрушений, что позволяет вовремя выполнить ремонтные или защитные работы и продлить срок службы или повысить надежность эксплуатации конструкции.

Причины расслоения

Существует множество причин, из-за которых возможно расслоение бетона. Например, применение недостаточного количества песка при замесе. К основным причинам можно отнести:

- Использование большого количества воды для разбавления смеси. Довольно часто встречаемая ситуация. Несмотря на то, что завод-производитель сделал раствор по нужной технологии, при поступлении на объект рабочие его размешивают с водой. Из-за этого теряется качество смеси, потому что чрезмерное количество воды не может вступить в химическую реакцию с другими компонентами. Поэтому появляются пустотные участки.

- Воздействие негативной среды тоже влияет. Происходит сваривание бетона, теряются свойства. Если факторов внешней среды несколько, то это ускоряет процесс расслаивания.

- Известный факт, что во время укладки бетонного раствора, необходимо проводить вибрирование, которое делают с помощью специальных устройств. Они погружают штыри в определенные места, далее вибрируют на высокой частоте.

Однако возможны случаи плохого уплотнения раствора, если раствор утрамбовывали. Это недопустимый способ.

Однако возможны случаи плохого уплотнения раствора, если раствор утрамбовывали. Это недопустимый способ. - При изготовлении смесь заливали очень быстро, с недопустимо большой высоты. Это ведет к неоднородности раствора.

- Попадание большого количества воздуха, когда подавали бетон. Если не было использовано уплотнение с прокалыванием, происходит расслоение внутри бетона.

- При работе с железобетонными конструкциями не учли тот факт, что имеется большое количество гибкой арматуры, которая могла препятствовать неравномерному растеканию смеси во время вибрирования.

Помимо этих причин, можно назвать еще огромное количество других, которые встречаются на практике реже, имеют довольно специфические особенности. Чтобы избежать такой проблемы, как отслоившийся бетон, необходимо сделать самое простое – помнить о правилах, применяющихся в этой сфере.

Вернуться к оглавлению

Химические факторы

В процессе эксплуатации железобетонных конструкций в воздушной среде, на них значительное влияние оказывают все кислые газы. Поскольку основным содержащимся в воздухе веществом этого класса является углекислота (концентрация CO2 на несколько порядков выше концентрации прочих кислых газов), то ее принято считать основным фактором воздействия. Диоксид углерода, взаимодействуя в присутствии влаги с компонентами бетона (продуктами гидратации извести, в частности, Ca(OH)2), вызывает образование карбоната кальция (СaCO3) и h3O по следующей реакции:

Поскольку основным содержащимся в воздухе веществом этого класса является углекислота (концентрация CO2 на несколько порядков выше концентрации прочих кислых газов), то ее принято считать основным фактором воздействия. Диоксид углерода, взаимодействуя в присутствии влаги с компонентами бетона (продуктами гидратации извести, в частности, Ca(OH)2), вызывает образование карбоната кальция (СaCO3) и h3O по следующей реакции:

Существуют и другие механизмы взаимодействия углекислоты с разными продуктами реакции. Но, в целом, этот процесс можно охарактеризовать, как интенсивный, из-за высокой способности бетона к поглощению влаги и углекислоты из атмосферы и диффузии и капиллярного их переноса в объем материала. Следует учесть, что на первом этапе процесс карбонизации можно рассматривать, как положительный, поскольку образующийся карбонат кальция имеет меньшую растворимость, чем гидроксид кальция, что приводит к повышению прочности бетона. Так как СaCO3 стремится закупорить имеющиеся поры, то процесс проникновения газов вглубь конструкции замедляется.

Как предотвратить крошение бетонных поверхностей

Рекомендации специалистов по предупреждению крошения бетонных конструкций:

- При самостоятельном приготовлении строительной смеси необходимо дополнительно использовать водоотталкивающие присадки. Для обеспечения однородности смеси, повышения прочности нужно добавлять пластификаторы.

- Уже залитое фундаментное основание рекомендуется обработать гидрофобным составом.

- Если бетонная конструкция постоянно подвергается воздействию влаги, ее необходимо под высоким давлением пропитать водоотталкивающим средством. Для этого нужно использовать специальное оборудование.

Необходимо обеспечить уход за бетонной поверхностью. Не рекомендуется вводить в эксплуатацию конструкции из бетона раньше установленного времени. Период схватывания цементного раствора составляет 28 суток. На протяжении этого времени бетон набирает прочностные характеристики.

Физические факторы

Из физических факторов, влияющих на прочность бетона, следует выделить усадку и негативные температурные условия.

Усадка делится на два вида:

Основным методом борьбы с пластической усадкой является укрывание свежеуложенного бетона слоем водонепроницаемой пленки, нанесение материалов, создающих защитную пленку, или орошение водой на протяжении нескольких суток. Избежать гигрометрической усадки позволяет использование добавок, снижающих водоцементное соотношение (В/Ц).

Цикл замерзания и оттаивания — процесс проникновения воды внутрь бетона, ее последующего замерзания с увеличением объема и создание напряжений в теле конструкции. Для предотвращения таких явлений требуется уменьшение капиллярной микропористости на стадии производства бетона за счет добавления воздухововлекающих добавок и морозостойких заполнителей, что позволяет обеспечить оптимальное соотношение В/Ц.

В результате высоких температур также возможно разрушение бетона. В частности, этот процесс может быть обусловлен разными коэффициентами термического расширения арматуры и бетона, разрывом заполнителя с вяжущим, быстрым остыванием материала при тушении пожара водой и другим факторами.

Почему происходит разрушение?

Существует немало причин и обстоятельств, влияющих на распад бетонных построек, среди которых выделяют:

- Влага, проступающая в щели и пространства строительного материала на момент низкой температуры, имеет свойство расширяться, тем самым образуя расширенные пустоты. При росте температурных показателей поры уменьшаются в размере, и влага заполняет появившееся пространство. В итоге образуются трещины, которые разрушают бетонную конструкцию.

- Разница температуры воздуха. Они могут быть сезонными или технологическими. Для предупреждения порчи бетонного состава от температурных изменений, используют утепляющий материал или морозостойкий раствор.

- Низкое качество бетона, закладка конструкций несвежим цементом либо нарушение соотношений в его изготовлении.

- Несоблюдение правил по уходу за бетонированной конструкцией в момент скрепления, усиления устойчивости и затвердевания. Учитывается, что летом свежезалитая форма должна систематически сбрызгиваться водой и накрываться полиэтиленом, а в зиму прогреваться обогревательными кабелями, профессиональными материалами и иными методами.

Такие дефекты могут появиться, когда залитый материал нормально не поливался и не покрывался целлофаном так, как того требуют правила.

Методы ремонта повреждений

По степени влияния на несущую способность конструкции выделяют несколько групп повреждений и, соответственно, мероприятий по их ремонту или компенсации. Наиболее «легкими» считаются дефекты, не влияющие на прочность конструкции (пустоты, поверхностные раковины, выбоины, трещины, разрушение поверхностного слоя). Они не требуют срочного ремонта, но должны быть устранены в плановые сроки для предотвращения дальнейшего развития или образования новых мелких трещин. В этом случае обязательно необходимо обеспечить защиту конструкции от воздействия внешних разрушающих факторов.

При диагностике повреждений, снижающих долговечность и надежность конструкции (пустот, сколов и раковин с оголением арматуры, глубинной или поверхностной коррозии бетона), необходимо в безотлагательном порядке провести мероприятия по их устранению. В частности, производится заделка пустот и трещин, удаление рыхлого и корродирующего слоев бетона и последующее нанесение специальных материалов.

В частности, производится заделка пустот и трещин, удаление рыхлого и корродирующего слоев бетона и последующее нанесение специальных материалов.

При обнаружении повреждений, снижающих несущую способность конструкции (наклонных, горизонтальных трещин в объеме несущих конструкций, пустот в сжатых зонах, трещин в сопряжениях плит и др.), производится срочный ремонт. В большинстве случаев ликвидация таких дефектов требует разработки индивидуального проекта.

Источник

Что делать, если бетон крошится

Первые признаки разрушения бетона:

- появление на поверхности трещин;

- отслоение отделочного материала;

- изменение уровня грунта;

- нарушение горизонтального положения основания;

- постоянная влажность конструкции.

Обнаруженные причины деформирования мгновенно устраняются. Фундаменту обеспечивается защита от затопления, выполняется его утепление. Если основание имеет сильные повреждения, нужно сделать отливку с армированием.

Для заделки небольших щелей используются специальные реставрационные заплатки.

Чтобы не допустить преждевременного разрушения пола в гараже, фундамента зданий, рекомендуется постоянно проводить их профилактику.

Проектирование строительных материалов

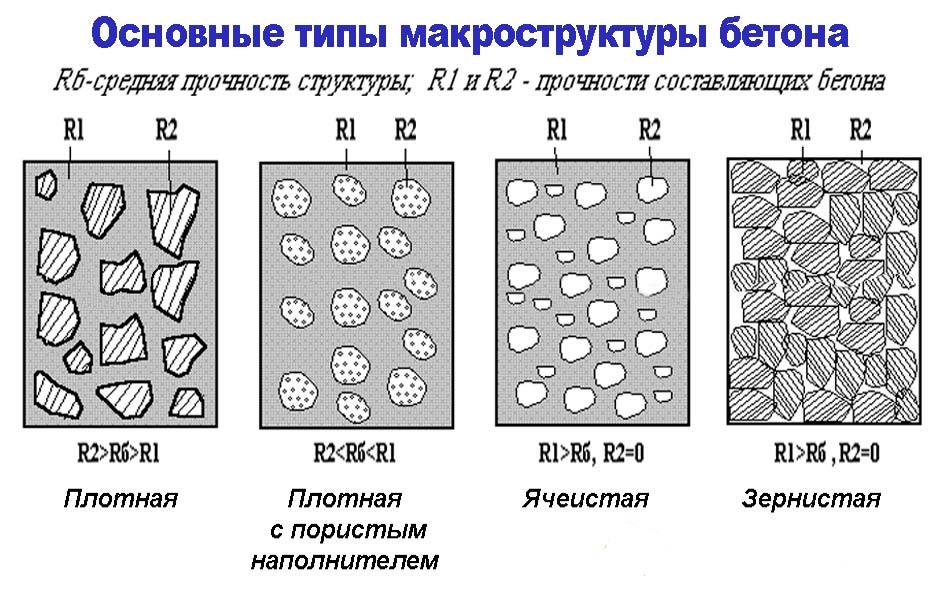

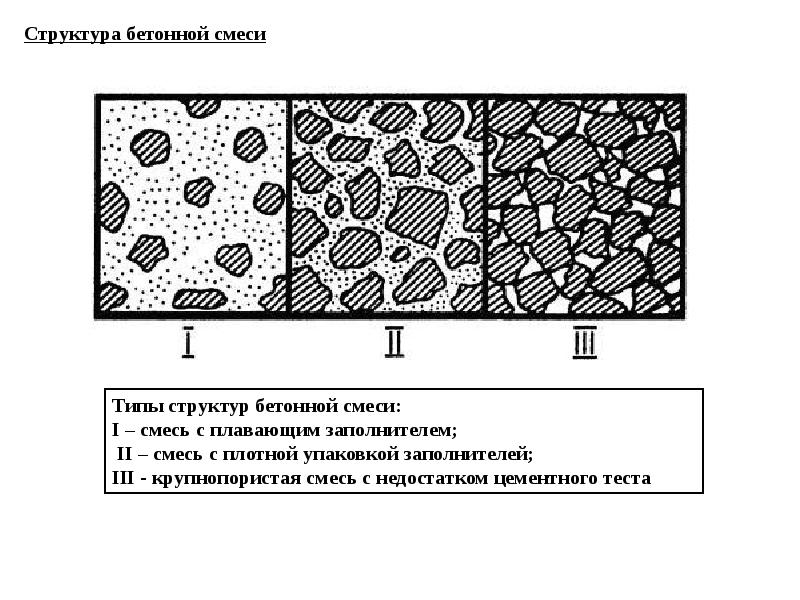

Расслаиваемость бетонной смеси — это неприятное явление для производителя бетона. Смесь, имеющая склонность к расслаиванию, при твердении не достигнет проектной прочности бетона. Расслаиваемость можно разделить на два вида. Первый — это отделение воды от смеси, второй — это неравномерное распределение частиц заполнителей. Суть второго сводится к тому, что более крупные и тяжелые частицы концентрируются в нижней части бетона, а более мелкие и легкие фракцие — в верхней части. С помощью правильно подобранной упаковки заполнителей (которая будет зависеть от консистенции цементного теста) от расслаиваемости второго вида можно полностью избавиться. На рисунке 1 показана иллюстрация смеси, которая подверглась расслоению.

Рисунок 1

Расслаиваемость в сильной мере зависит от вязкости цементного теста. Косвенно эта зависимость проявляется как зависимость от консистенции цементного теста. Вязкость цементного теста характеризуется коэффициентом вязкости — μ. Также расслаиваемость сильно зависит от размеров частиц и их концентрации. Движение частиц в жидкости под действием силы тяжести описывается законом Стокса, с помощью которого можно опредилить установившуюся скорость одной частицы V = 2*R2g(ρp-ρf)/9μ. В этой формуле ρp, ρf — плотности частицы и цементного геля, соответственно; g — ускорение свободного падения; R — радиус частицы. Для частицы песка радиуса 0.5 мм при вязкости цементного геля — 10,0 Па·с, скорость оседания будет равна примерно 0,025 мм/с, для частицы радиусом 1,0 мм — примерно 0,1 мм/с. Для частицы щебня радиуса 1 см скорость оседания будет примерно равна 1,0 см/с. Из приведнных цифр следует, что бетонная смесь должна довольно быстро расслоиться — скорость осаждения частиц щебня в 100 раз больше, чем частиц песка. Однако этого не происходит, так частицы движутся не изолированно друг от друга, а испытывают взаимное влияние. На рисунке 2 показано схематически два случая — одиночная частица движется в цеметном геле и множество частиц движется в этом же геле.

Из приведнных цифр следует, что бетонная смесь должна довольно быстро расслоиться — скорость осаждения частиц щебня в 100 раз больше, чем частиц песка. Однако этого не происходит, так частицы движутся не изолированно друг от друга, а испытывают взаимное влияние. На рисунке 2 показано схематически два случая — одиночная частица движется в цеметном геле и множество частиц движется в этом же геле.

Рисунок 2

Таким образом, чем больше мелкой фракции и чем больше самих частиц, тем меньше будет расслаиваемость. Выделяя какую-либо одну частицу, мы можем ее рассматривать, как движущуюся уже не в «чистом» цементном геле, а в среде гель+частицы, у которой коэффициент вязкости будет отличаться от вязкости цементного геля. Интуитивно напрашивающийся вывод — для получения нерасслаиваемой бетонной смеси необходимо в рецептуру добавлять большее количество мелкой фракции — см. рисунок 3. На одном из заводов (производство по кассетной технологии) мы изучали рецептуру, в которой для стабилизации расслаиваемости и достижения гладкой поверхности бетона содержимое песка доводили почти до 1000 кг на 1 м3 бетонной смеси.

Рисунок 3

Существенным недостатком борьбы с расслаиваемостью через увеличение мелкой фракции является резкое ухудшение подвижности бетонной смеси. Осадка конуса уменьшается. Подвижность смеси зависит от консистенции цементного геля и соотношения между мелкой и крупной фракций заполнителей. При фиксированной консистенции, для обеспечения наилучшей подвижности необходимо, чтобы каждое зерно заполнителей было покрыто пленкой цементного геля и между зернами была некоторая его прослойка. Эта толщина прослойки определяет подвижность. Важно отметить, что подвижность бетонной смеси не может быть выше подвижности цементного геля — существует некоторая максимальная толщина прослойки, выше которой подвижность только за счет увеличения цементного геля, повысить не удастся. На рисунке 4 показана ситуация, отражающая вышесказанное.

Рисунок 4

Оптимальная упаковка, обеспечивающая наилучшую подвижность, достигается при определенной толщине прослойки между зернами. Если продолжать дальше увеличивать эту толщину, как показано на рисунке 4 слева, то риск появления расслаиваемости возрастает, а подвижность при этом не увеличивается. Уменьшение толщины прослойки приводит к снижению подвижности. При поиске необходимой упаковки следует отталкиваться сперва от поиска массовой доли мелкой фракции для стабилизации расслаиваемости. После того, как эта массовая доля определена нужно найти толщину прослойки между зернами для обеспечения заданной подвижности бетонной смеси. Для этого существуют эмпирические соотношения, связывающие толщину прослойки и подвижность. После этого необходимо найти пустотность смеси с учетом пленки цементного геля.

Если продолжать дальше увеличивать эту толщину, как показано на рисунке 4 слева, то риск появления расслаиваемости возрастает, а подвижность при этом не увеличивается. Уменьшение толщины прослойки приводит к снижению подвижности. При поиске необходимой упаковки следует отталкиваться сперва от поиска массовой доли мелкой фракции для стабилизации расслаиваемости. После того, как эта массовая доля определена нужно найти толщину прослойки между зернами для обеспечения заданной подвижности бетонной смеси. Для этого существуют эмпирические соотношения, связывающие толщину прослойки и подвижность. После этого необходимо найти пустотность смеси с учетом пленки цементного геля.

Решение задачи о наилучшей подвижности смеси, обладающей наименьшей склонностью к расслоению, можно найти всегда, основываясь на знаниях гранулометрического состава заполнителей и подбирая соответствующую упаковку заполнителей.

Подвижность бетонной смеси, таблица, гост, метод осадки конуса

Применение бетонных растворов в промышленном и индивидуальном строительстве происходит в разных условиях, поэтому и параметры состава отличны для каждого случая. Технические и эксплуатационные качества растворов на основе бетона, такие, как текучесть и подвижность, оказывают прямое влияние на прочностные и временны́е характеристики конструкций.

Определение подвижности бетонного раствора при помощи конуса

Технические и эксплуатационные качества растворов на основе бетона, такие, как текучесть и подвижность, оказывают прямое влияние на прочностные и временны́е характеристики конструкций.

Определение подвижности бетонного раствора при помощи конуса

Определение подвижности

На рисунке выше поясняется, как можно определить текучесть по состоянию раствора с применением конуса:

- а – вид конуса;

- б – жесткий раствор;

- в – малоподвижный;

- г – подвижная смесь;

- д – очень подвижный раствор;

- е – литой.

Такое исследование визуально способно показать, как бетон будет распределяться в опалубке при выбранной технологии трамбовки с параллельным формированием однородной и плотной структуры. Такие параметры называют удобоукладываемостью бетонного раствора, которая оценивается значениями вязкости, пластичности и жёсткости, и определяют ее согласно методикам, регламентированным ГОСТ 10181-2000. Из рисунка понятно, что текучесть бетона выглядит как осадка конуса и означает способность растекания раствора под собственным весом и силами тяжести. Растекание является основным свойством, которое влияет на допуск материала к строительству того или иного объекта.

Методы установления консистенции бетонного раствора

Растекание является основным свойством, которое влияет на допуск материала к строительству того или иного объекта.

Методы установления консистенции бетонного раствора

На рисунке показано общее устройство оборудования для исследований текучести:

Рисунок «а» – определение усадки по подвижности смеси при помощи конуса:

- 1 – металлическая воронка;

- 2 – металлический конус;

- 3 – подставка;

- 4 – измерительная линейка.

Рисунок «б» – как определить пластичность бетона по жесткости при помощи технического вискозиметра:

- I – исследовательское оборудование;

- II – бетон до уплотнения вибрацией;

- III – после уплотнения вибрацией;

- 1 – стальное кольцо;

- 2 – образцовый конус;

- 3 – лейка;

- 4 – держатель;

- 5 – металлическая пластина с отверстиями;

- 6 – штатив;

- 7 – площадка виброуплотнителя.

Технологически при использовании бетонной смеси разной вязкости подвижные бетоны классифицируются согласно ГОСТ по уровням текучести. Текучая смесь быстрее и плотнее заполняет армированную форму опалубки со сложной геометрией. Также бетон в жидком состоянии подразделяется на высокоподвижный и малоподвижный. Малоподвижный раствор – это стандартная смесь без добавления пластификаторов, которая укладывается без уплотнения. Подвижный же состоит из некоторого количества пластификаторов или готовится с добавлением нескольких синтетических компонентов, обеспечивающих высокую текучесть смеси.

График прочности

Текучая смесь быстрее и плотнее заполняет армированную форму опалубки со сложной геометрией. Также бетон в жидком состоянии подразделяется на высокоподвижный и малоподвижный. Малоподвижный раствор – это стандартная смесь без добавления пластификаторов, которая укладывается без уплотнения. Подвижный же состоит из некоторого количества пластификаторов или готовится с добавлением нескольких синтетических компонентов, обеспечивающих высокую текучесть смеси.

График прочности

Удобоукладываемость бетона отражается в следующей классификации (таблица удобоукладываемости):

| Марка | Удобоукладываемость по параметрам: | ||

| Жесткость | Подвижность | ||

| осадка конуса | Расплывание конуса | ||

| Сверхжесткий раствор | |||

| СЖ-3 | ≥ 100 | – | – |

| СЖ-2 | 51-100 | – | – |

| СЖ-1 | ≤ 50 | – | – |

| Жесткий раствор | |||

| Ж-4 | 31-60 | – | – |

| Ж-3 | 21-30 | – | – |

| Ж-2 | 11-20 | – | – |

| Ж-1 | 5-10 | – | – |

| Подвижный раствор | |||

| П-1 | ≤ 4 | 1-4 | – |

| П-2 | – | 5-9 | – |

| П-3 | – | 10-15 | – |

| П-4 | – | 16-20 | 26-30 |

| П-5 | – | ≥ 21 | ≥ 31 |

Расслаиваемость тяжелого и легкого бетона указана в таблице ниже:

| Марка смеси | Коэффициент расслаиваемости в %, ≤ | ||

| Влагоотделение | Бетоноотделение | ||

| Тяжелый бетон | Легкий бетон | ||

| СЖ-3 – СЖ-1 | ≤ 0,1 | 2,0 | 3,0 |

| Ж-4 – Ж-1 | ≤ 0,2 | 3,0 | 4,0 |

| П-1 – П-2 | ≤ 0,4 | 3,0 | 4,0 |

| П-3 – П-5 | ≤ 0,8 | 4,0 | 6,0 |

Подвижность бетонной смеси не только отличается заполняемостью формы, но и зависит от пропорций связующих веществ, качества и количества компонентов, марки портландцемента, плотности состава, объема воды и пластификаторов, зернистости наполнителей (щебня, гравия, песка, извести). В последнюю очередь на текучесть влияет технология заливки раствора в форму опалубки.

График водопотребности и водоотделения

В последнюю очередь на текучесть влияет технология заливки раствора в форму опалубки.

График водопотребности и водоотделения

При заливке смеси в опалубку с плотным наполнением арматурой нужно готовить раствор с повышенной текучестью, так как утрамбовать такой бетон вибраторами, даже глубинными, будет невозможно. Если текучесть будет ниже рекомендуемой, то в конструкции обязательно образуются поры и раковины, что уменьшит прочность объекта.

Обозначения бетонных смесей

Характеристика подвижности обозначается буквой «П» с цифровым продолжением, указывающим на ее степень. Более высокая марка означает лучшую текучесть смеси. Например, малоподвижный бетон п3 или п4 имеют более высокую текучесть.

Бетон П1 имеет наименьшую текучесть, поэтому в промышленном и индивидуальном строительстве используется нечасто. Марки П2 и П3 имеют стандартные характеристики и используются практически повсеместно. Бетонная смесь П4 используется при плотном армировании конструкций и не требует дополнительного виброуплотнения. Марка П5 готовится для использования в герметичных формах из-за самой высокой текучести.

Физико-механические характеристики

Марки П2 и П3 имеют стандартные характеристики и используются практически повсеместно. Бетонная смесь П4 используется при плотном армировании конструкций и не требует дополнительного виброуплотнения. Марка П5 готовится для использования в герметичных формах из-за самой высокой текучести.

Физико-механические характеристики

Определение подвижности

Для исследования и определения подвижности используют разные способы – и простые, и сложные, отличающиеся точностью конечных результатов. Метод осадки конуса считается самым быстрым и заключается в усадке смеси под собственным весом за определенный промежуток времени в конкретных условиях. При осадке конуса применяют конусообразную форму с размерами, варьирующимися в зависимости от фракции заполнителя.

С расширенной стороны конуса за три приема закладывается бетонный раствор, каждый слой уплотняется вручную протыканием (штыкованием) железным прутом Ø 3-5 мм. После уплотнения конус переворачивают для того, чтобы раствор выпал (вытек) на поддон. Через некоторое время, необходимое для усадки смеси, проверяют значение текучести методом расчета уменьшения высоты бетонной пирамиды по отношения к верхнему торцу конуса. Такое исследование проводится несколько раз, полученные данные отображаются как среднее арифметическое всех попыток.

Лабораторное определение текучести

Через некоторое время, необходимое для усадки смеси, проверяют значение текучести методом расчета уменьшения высоты бетонной пирамиды по отношения к верхнему торцу конуса. Такое исследование проводится несколько раз, полученные данные отображаются как среднее арифметическое всех попыток.

Лабораторное определение текучести

Если между результатами нет разницы, это означает, что смесь имеет максимально возможную жесткость. Если разница составляет ≤ 150 мм, то смесь считается малоподвижной. При разнице в высоте конусов ≥ 150 мм раствор определяется как максимально подвижный.

Следующий распространенный способ – исследования при помощи вискозиметра, которые проводятся на смесях с заполнителем средней зернистости (фракции 4-5 мм). Конус заполняется раствором и устанавливается на виброплиту. В смесь вставляется держатель с линейными делениями, на него крепится металлический диск с отверстиями. Одновременно с виброплитой включается хронометр и засекается отрезок времени, в течение которого бетонный раствор от вибрирования основания опустится по штативу до фиксируемой отметки. Время нужно умножить на коэффициент 0,45 – это и будет значением подвижности.

Время нужно умножить на коэффициент 0,45 – это и будет значением подвижности.

Еще один способ – исследования в специальных формах. Для таких испытаний берется стальной куб, открытый с одной стороны, в который загружают раствор бетона и устанавливают на вибрационное основание. Также засекается время заполнения раствором всех углов куба, а результат умножается на коэффициент 0,7. Итог – подвижность бетонного состава. Исследования текучести на вискозиметре

Так как подобных исследований проводится масса, их результаты приведены в определенную систему и отражены в соответствующих таблицах и сводных документах. Например, следуя данным таблицы ниже, усадка ≤ 50 мм означает, что бетон марки П-1 жесткий. При усадке конуса в пределах 50-150 мм бетон относят к малоподвижным составам, которые рекомендуется использовать для строительства фундаментов промышленных и частных строений. Более высокие марки подвижности (до П-5) обладают усадкой конуса ≥ 150 мм и используются в герметичных опалубках специализированных объектов.

Состав и подвижность раствора

Показатели подвижности обеспечивает такое вещество, как песок, а также портландцемент, вода и заполнители – щебень, известь, гравий и т.д. Но подвижность определяют пропорции добавленных компонентов и их качество, а их нарушение может привести к снижению усадки, уменьшению или увеличению деформационных характеристик и несущей способности. Таблица подвижности

Водоцементное соотношение считается главной характеристикой в определении текучести бетона, и ее нарушение в ту или иную сторону может снизить прочность конструкции в несколько раз. Оптимальным по ГОСТ считается отношение воды к цементу 0,4.

Чрезмерное добавление воды только визуально повышает текучесть раствора, который через определенный промежуток времени начинает расслаиваться, что означает нарушение структуры смеси и снижение прочности конструкции. Пропорции составляющих определяют способность бетона к удержанию жидкости, а подвижность раствора регулируется именно добавленным объемом воды. В малоподвижных растворах, которые имеют более низкую стоимость, воды добавляют меньше, поэтому их необходимо дополнительно трамбовать.

В малоподвижных растворах, которые имеют более низкую стоимость, воды добавляют меньше, поэтому их необходимо дополнительно трамбовать.

Удобоукладываемость и сохраняемость бетонной смеси. | Пенообразователь Rospena

ХарактеристикиТребуется, чтобы бетонная смесь была удобоукладываемой. Данное понятие очень важно, оно характеризует возможность приготовленной бетонной смеси быть уложенной в конструкцию с наименьшими усилиями. Понятие удобоукладываемость бетона сложно охарактеризовать однозначно. Это научное определение, включающее в себя разные составляющие. Основное свойство бетона — текучесть, зависящая от водоцементного соотношения. Такой раствор должен хорошо литься в форму, заполнить форму в условиях определенной работы, которую необходимо выполнить, чтобы добиться полного уплотнения.

Если бетонная смесь под действием определенных механизмов и приемов легко укладывается в форму, уплотняется и при этом не расслаивается, то она считается удобоукладываемой.

Удобоукладываемости бетона можно добиться добавлением воды с использованием пластифицирующих добавок. Тесно связано с понятием удобоукладываемости понятие подвижности. Бетон растекается, характеризуется текучестью. Подвижность — консистенция раствора. Но удобоукладываемость и консистенция — не одно и то же понятие. При той же самой консистенции удобоукладываемость бывает разной.

Поскольку раствор неоднороден, каждый состав обладает своими характеристиками цементного теста, своими характеристиками наполнителей, содержит разные добавки, то удобоукладываемость требуется определять в каждом конкретном случае.Метод определения подвижности

Определение удобоукладываемости бетонной смеси: а) прибор (конус) для определения подвижности бетонной смеси: 1 — жесткая смесь; 2 — подвижная смесь; 3 — осадка конуса; б) прибор для определения жесткости бетонной смеси: 4 — схема испытания.

Для определения удобоукладываемости существует несколько методов. Ни один из методов не определяет удобоукладываемость напрямую, так как данное понятие условное, на практике характеризуется для разных бетонов либо свойством подвижности, либо жесткости. Есть распространенные приборы, которые могут более-менее точно определить удобоукладываемость бетона.

Для подвижных смесей с малой жесткостью принят метод определения удобоукладываемости бетона по осадке конуса. Подвижные растворы заполняют форму заливки под воздействием собственной тяжести. Некий прибор, представляющий собой усеченный конус, описанный в российском стандарте (ГОСТ 10181), заполняется раствором, а потом медленно поднимается. Раствор во время подъема конуса «оседает» на определенную высоту. Высоту осадки измеряют в середине конуса. Эта осадка, измеряемая в миллиметрах, характеризует свойство подвижности.

Конус изготавливают обычно из листовой стали высотой 300 мм. У нижнего основания он имеет 200 мм, верхнее основание — диаметром 100 мм. Его устанавливают на достаточно гладком листе, потом заполняют в три ровных слоя бетоном, осторожно уплотняют штыкованием металлическим стержнем, то есть просто протыкается стержнем 25 раз после укладки каждого слоя. Затем, когда бетон уложен, избыток аккуратно срезается. Нельзя допускать перекоса конуса в процессе его подъема.

У нижнего основания он имеет 200 мм, верхнее основание — диаметром 100 мм. Его устанавливают на достаточно гладком листе, потом заполняют в три ровных слоя бетоном, осторожно уплотняют штыкованием металлическим стержнем, то есть просто протыкается стержнем 25 раз после укладки каждого слоя. Затем, когда бетон уложен, избыток аккуратно срезается. Нельзя допускать перекоса конуса в процессе его подъема.

Схема определения подвижности (величины осадки конуса) бетонной смеси.

Жесткие смеси, которые необходимо укладывать вибрационным воздействием, испытывают на удобоукладываемость другими прибором — техническим вискозиметром. Технический вискозиметр состоит из металлических форм и виброплощадки с определенными параметрами. У площадки амплитуда вертикальных колебаний в минуту — 0,35 мм, количество колебаний — примерно 2800-3000. Стандартный конус ставят на площадку, заполняют до верха. Сначала производят стандартное уплотнение штыкованием (как для определения подвижности), а затем окончательное уплотнение производится вибровоздействием до того момента, когда на поверхности конуса и под нижним основанием выступит цементное тесто.

Сначала производят стандартное уплотнение штыкованием (как для определения подвижности), а затем окончательное уплотнение производится вибровоздействием до того момента, когда на поверхности конуса и под нижним основанием выступит цементное тесто.

Схема возможного расслоения бетонной смеси: а — в процессе транспортирования и уплотнения; б—после уплотнения; 1 — направление, по которому отжимается вода; 2 — вода; 3, 4 — мелкий и крупный заполнители.

Уплотнение производится в течение определенного периода времени (от 5 до 30 секунд). После уплотнения бетонную смесь аккуратно срезают вровень с конусом, поднимают его. На поверхность этого бетонного конуса устанавливают диск прибора со штангой, тогда снова включается виброплощадка.

Под воздействием вибрации бетон оседает на определенный уровень. После достижения нужной осадки вибрация прекращается, секундомер выключается. Удобоукладываемость измеряется в этом случае в секундах и характеризуется уже не показателем подвижности, а показателем жесткости. Такой способ измерения удобоукладываемости применяется, если берется наполнитель с крупностью зерен ≤ 40 мм.

Такой способ измерения удобоукладываемости применяется, если берется наполнитель с крупностью зерен ≤ 40 мм.

Схема прибора и последовательность определения жесткости бетонной смеси: а — установка прибора и загрузка бетонной смеси, б — установка диска на поверхность бетонного конуса, в — момент окончания испытаний; 1 — цилиндрическое кольцо, 2 — эталонный конус, 3 — воронка, 4 — штатив, 5 — диск с отверстиями, 6 — штанга, 7 — виброплощадка.

Если раствор содержит крупный заполнитель, у которого размер зерен доходит до 70 мм, показатель жесткости менее 100 секунд (средняя жесткость), то удобоукладываемость измеряется упрощенно. На виброплощадке устанавливается и крепится металлическая форма в виде куба с внутренним размером ребра 200 мм. Внутри формы устанавливается стандартный конус, производится сначала стандартная укладка без вибрирования, затем вибрируется стандартно, до появления бетонного теста. После этого тесто срезается вровень с поверхностью конуса. Затем он снимается стандартно, и бетон подвергается вибровоздействию еще раз до того состояния, когда раствор заполнит собой все четыре угла кубической формы. Измеряется время выравнивания до горизонтального состояния (в секундах). В данном случае жесткость характеризуется временем выравнивания, которое должно быть умножено на коэффициент, равный 1,5.

После этого тесто срезается вровень с поверхностью конуса. Затем он снимается стандартно, и бетон подвергается вибровоздействию еще раз до того состояния, когда раствор заполнит собой все четыре угла кубической формы. Измеряется время выравнивания до горизонтального состояния (в секундах). В данном случае жесткость характеризуется временем выравнивания, которое должно быть умножено на коэффициент, равный 1,5.

Схемы приборов для определения реологических свойств цементного теста и бетонной смеси:

а – по изменению скорости истечения смеси через отверстие; б – по измерению глубины проникания конуса;

в – по скорости погружения шарика; г – по усилию выдергивания; д – по усилию вращения коаксиальных цилиндров.

Кроме характеристик жесткости и подвижности, раствор характеризуется средней плотностью и пористостью. Пористость — отношение массы к объему. Свойство пористости используется в бетонах, имеющих пористые наполнители. Каждый вид обладает характеристикой пористости, определяемую объемом воздуха в бетоне. Для таких бетонов пористость определяется по объему пор в наполнителе. Важным показателем является свойство бетона расслаиваться. Бетонная смесь иногда становится неоднородной, расслаивается на отдельные составляющие. Расслаиваемость характеризуется водоотделением и раствороотделением.

Каждый вид обладает характеристикой пористости, определяемую объемом воздуха в бетоне. Для таких бетонов пористость определяется по объему пор в наполнителе. Важным показателем является свойство бетона расслаиваться. Бетонная смесь иногда становится неоднородной, расслаивается на отдельные составляющие. Расслаиваемость характеризуется водоотделением и раствороотделением.

Динамическое воздействие вызывает то, что более крупные частицы заполнителя под воздействием своего веса опускаются вниз, вода стремится подняться вверх, так как вода легче камня и песка. Водоотделение — нормальное явление для обычной бетонной смеси, оно не вызывает негативных изменений бетона. Ведь вода иногда испаряется и снижает водоцементное соотношение, что повышает прочность бетона. Если наступает расслаиваемость во время транспортировки, сопровождающаяся водоотделением, то данное явление негативное.

Плотные и легкие консистенцииОпределение удобоукладываемости бетонной смеси

упрощенным способом: а – общий вид прибора;

б – бетонная смесь до вибрирования; в – то же, после вибрирования;

1 – конус; 2 – форма куба; 3 – бетонная смесь; 4 – виброплощадка.

Расслоение вызывает небрежная транспортировка или неправильная укладка. Технология приготовления также влияет на последующую сохраняемость бетонной смеси. В связи с этим если раствор приготовлен с расходом цемента по минимуму, с превышением размера заполнителя, то сохраняемость слабая, она недолговечна и не соответствует качеству по плотности или по подвижности. Плотность бетона — характеристика непростая. Существует бетоны разной плотности: легкие, тяжелые, а также особо тяжелые. Плотность измеряется весом бетона по отношению к его объему. У легкого плотность находится в диапазоне 500-1800 кг/м3. Бетон же тяжелый — 1800-2500 кг/м3.

Можно увеличить плотность бетона использованием расширяющиеся портландцемента, пуццоланового портландцемента. Особо плотные бетоны широко применяют во время строительства АЭС, так как они защищают от воздействия ионизирующего излучения. Несущая способность бетона зависит от наполнителя и характеристики плотности. Легкие бетоны с малой плотностью обладают малой несущей способностью. Общие характеристики улучшаются при помощи пластификаторов. Это такие добавки, которые могут увеличить его плотность, препятствуют расслоению, улучшают удобоукладываемость жесткого бетона с крупным наполнителем.

Легкие бетоны с малой плотностью обладают малой несущей способностью. Общие характеристики улучшаются при помощи пластификаторов. Это такие добавки, которые могут увеличить его плотность, препятствуют расслоению, улучшают удобоукладываемость жесткого бетона с крупным наполнителем.

Типы структур бетонной смеси и их влияние на водопотребность

равноподвижной смеси: I – смесь с плавающим заполнителем, II – смесь

с плотной упаковкой заполнителей, III – крупнопористая смесь с недостатком цементного теста.

Склонность к расслоению можно компенсировать тем, что ее укладывают в опалубку непосредственно на месте приготовления. Если бетон транспортируют по желобам, особенно с большой высоты, либо из-за изменения направления желоба, то он часто расслаивается. Оседание смеси часто происходит при слабой удобоукладываемости, когда работают вибратором долго. Расслоение бетона легко заметить, но измерить степень расслоения трудно. Степень расслоения видно хорошо во время испытаний на пластичность, когда бетонный кубик в течение 10 минут вибрируется, а потом разламывается. При избыточной вибрации расслоение видно по тому, как распределяется в кубике крупный наполнитель.

Расслоение бетона легко заметить, но измерить степень расслоения трудно. Степень расслоения видно хорошо во время испытаний на пластичность, когда бетонный кубик в течение 10 минут вибрируется, а потом разламывается. При избыточной вибрации расслоение видно по тому, как распределяется в кубике крупный наполнитель.

Норма расслаиваемости для разных смесей характеризуется значениями водоотделения и значениями раствороотделения (в процентах), указанными в ГОСТ 7473. Таблица 1 данного стандарта содержит сведения по норме удобоукладываемости, таблица 2 характеризует нормы расслаиваемости. Таблица 1 стандарта содержит количественные измерения нормы удобоукладываемости для разных марок бетонов по удобоукладываемости: сверхжестких смесей, жестких смесей и смесей подвижных. Для жестких и сверхжестких смесей таблица показывает жесткость в секундах, для подвижных — значение подвижности в миллиметрах.

Специалисты рассказали, как распознать фальсифицированный бетон

При покупке бетонных смесей риск наткнуться на некачественную продукцию сегодня как никогда высок. По оценкам экспертов, примерно пятая часть продаваемого в Сибири бетона имеет признаки фальсификата, и доля его не снижается в течение трех последних лет. Помимо экономических потерь, нелегальный рынок одного из наиболее востребованных стройматериалов несет и прямую угрозу потребителю. Ведь смесь, произведенная в кустарных условиях, а то и попросту подделка, может стать причиной недолговечности, разрушения конструкций. Неслучайно добросовестные производители включаются в работу по контролю качества продукции, продаваемой порой в весьма сомнительных торговых точках.

По оценкам экспертов, примерно пятая часть продаваемого в Сибири бетона имеет признаки фальсификата, и доля его не снижается в течение трех последних лет. Помимо экономических потерь, нелегальный рынок одного из наиболее востребованных стройматериалов несет и прямую угрозу потребителю. Ведь смесь, произведенная в кустарных условиях, а то и попросту подделка, может стать причиной недолговечности, разрушения конструкций. Неслучайно добросовестные производители включаются в работу по контролю качества продукции, продаваемой порой в весьма сомнительных торговых точках.

Специалисты ООО «Сибирский бетон» (дочерняя компания АО «ХК «Сибцем») в течение нескольких лет ведут мониторинг рынка, инициируют проверочные закупки смесей у сторонних производителей и в случае выявления признаков нарушений ГОСТа сообщают в надзорные органы.

— Конечно, потребитель не всегда обладает компетенциями для определения качественных характеристик и параметров смесей, — отмечает управляющий директор ООО «Сибирский бетон» Артем Софьянов. — Тем более довольно сложно определить количество отгруженной продукции и марку бетонной смеси на глаз, а также самостоятельно установить соответствие ГОСТу. Собственно, этим и пользуются недобросовестные производители. Ведь фальсификаторы всегда экономят на сырье и тем самым занижают цену продукции.

— Тем более довольно сложно определить количество отгруженной продукции и марку бетонной смеси на глаз, а также самостоятельно установить соответствие ГОСТу. Собственно, этим и пользуются недобросовестные производители. Ведь фальсификаторы всегда экономят на сырье и тем самым занижают цену продукции.

В июне этого года компания «Сибирский бетон» инициировала проверочную закупку бетона в четырех торговых точках: две из них находятся в Новосибирске, еще две — на территории Новосибирской области. Комплексные испытания показали, что ни одна из этих партий товара не соответствует установленным стандартам качества.

Чтобы обеспечить объективность проверок, их контролировал эксперт Союза «Новосибирская торгово-промышленная палата» (НТПП). Он сопровождал каждый этап — от приобретения бетонной смеси до передачи образцов в независимый испытательный центр ООО «НССК», имеющий государственную аккредитацию. Представитель НТПП присутствовал и при наполнении автобетоно-смесителя, и при укладке смеси в металлические формы, и при отборе проб.

Уже при замере количества отгруженной продавцами продукции эксперт зафиксировал нарушения: два поставщика «недовесили» смесь до заявленного объема в 1,1 кубического метра. Вообще единственным параметром, который соответствовал необходимым стандартам во всех четырех образцах, была водонепроницаемость. По удобоукладываемости до установленных стандартов недотянули три поставщика, а вот по показателям прочности и морозостойкости бетон всех четырех проб проверку не прошел.

Стоит отметить, что под морозостойкостью понимается способность стройматериала гарантированно выдерживать определенное количество циклов замораживания и оттаивания без потери несущей способности. Для сибирского климата это свойство переоценить невозможно. Показатель напрямую влияет на долговечность постройки и столь же важен, как и прочность бетонного камня.

— О выявленных признаках нарушений мы сообщим в контролирующие и правоохранительные органы, — заверил Артем Софьянов. — По нашим оценкам, доля фальсифицированных бетонных смесей на рынке СФО составляет не менее двадцати процентов, а на рынке Новосибирской области — около пятнадцати процентов. Показатели не снижаются с 2019 года.

Показатели не снижаются с 2019 года.

По словам специалистов, риск приобрести некачественный бетон существенно вырастает с началом высокого строительного сезона, чаще всего в апреле-мае. Впрочем, фальсификаторов привлекает не только высокий спрос на смеси, но и ряд других факторов. Например, кажущаяся простота производства бетона, относительно низкий порог вхождения в бизнес, отсутствие входного контроля. Но на руку им играет и низкий уровень осведомленности покупателей о стандартах качества — нерадивым производителям удается сбывать смеси даже с явными нарушениями, вроде посторонних включений, заметных невооруженным глазом. Чтобы не нарваться на такой товар, эксперты советуют соблюдать ряд правил.

— В первую очередь, важно смотреть на представленные производителем документы, — предупреждает директор по региону Новосибирск ООО «Сибирский бетон» Александр Мезенцев. — Прежде всего это документ о качестве. А второй аспект, на который стоит обратить внимание, это расслаиваемость смеси — она должна быть однородной.

Также перед покупкой бетонной смеси или раствора стоит проверить компанию, у которой потребитель собирается приобрести товар. Например, поинтересоваться, есть ли на предприятии лаборатория, выдаются ли чеки о покупке. Важно помнить, что добросовестные поставщики не станут рисковать своей репутацией, продавая бетонную смесь, не соответствующую ГОСТу.

— Рекомендуем покупать бетон только у крупных поставщиков по цене не ниже рыночной, — подчеркивает Артем Софьянов. — Недобросовестные производители чаще всего пытаются сэкономить на сырье, используя некачественные компоненты для производства бетонной смеси. Конструкции из такого бетона не отвечают необходимым требованиям, их применение в строительстве несет угрозу жизни и здоровью людей.

Лабораторные испытания показали, что ни один из образцов бетонной смеси, приобретенных в ходе проверочной закупки в четырех торговых точках, не соответствовал установленным стандартам качества.

Свойства растворов и растворных смесей

Свойства растворов и растворных смесейДаже человеку далекому от строительства и так ясно, что свойства готовой растворной смеси сильно отличаются от уже затвердевшего раствора.

Свойства растворных смесей.

Удобоукладываемость.

Удобоукладываемость — это такое свойство растворной смеси, которое позволяет ей хорошо сцепляться с ровным слоем на который она укладывается, распределяясь при этом по поверхности тонким и ровным слоем.

При хорошей удобоукладываемости растворной смеси, она легко и ровно ложится даже на неровную каменную поверхность, заполняя все трещины и впадины. А при плохой удобоукладываемости, когда растворная смесь достаточно жесткая, она лишь частично контактирует с поверхностью камня, что снижает прочность постройки практически в 1,5 — 2 раза.

Для того чтобы измерить удобоукладываемость растворной смеси, проверяют подвижность этой смеси. А для того чтобы проверить подвижность растворной смеси, в нее опускают конус высотой 150 мм и массой в 300 грамм, а угол пи вершине равен 30°. Сам конус выполнен из жести внутрь которого помещена свинцовая дробь, а на поверхности конуса нанесены сантиметровые деления. Подвижность смеси будет характеризоваться глубиной погружения в нее данного конуса.

Подвижность смеси будет характеризоваться глубиной погружения в нее данного конуса.

Измерение подвижности смеси очень важно, так как для решения разных задач требуется разная подвижность. Один из самых простых способов для того, чтобы увеличить подвижность раствора, в него добавляют больше воды, но для того, чтобы марка раствора при этом сохранилась, увеличивают так же и расход вяжущего вещества. Кроме того, увеличение количества вяжущего, позволяет сохранить водоудерживающую способность растворной смеси.

Так же существует и более рациональный метод увеличения подвижности смеси, это добавление в ее состав пластифицирующих добавок.

Водоудерживающая способность.

Водоудерживающая способность — это такое свойство растворной смеси, которое позволяет ей удерживать воду внутри как при транспортировке, так и при непосредственном нанесении раствора на рабочую поверхность.

Если на поверхность кирпича нанести растворную смесь с малой водоудерживающей способностью, то вся вода из раствора впитается через поры поверхности кирпича, обезводив тем самым смесь. А в процессе твердения обезвоженной смеси она превратится в пористый раствор, который будет весьма непрочным.

К тому же, при транспортировке смеси с плохой водоудерживающей способностью, она скорее всего расслоится, при этом вода соберется вверху, а песок осядет на дне смеси.

Для того чтобы увеличить водоудерживающую способность растворной смеси, в нее добавляют органические пластификаторы и неорганические дисперсные минеральные добавки. Данные добавки позволяют смеси отдавать свою воду пористому основанию постепенно, при этом хорошо сцепляться с поверхностью и постепенно увеличивать свою прочность.

Расслаиваемость.

Расслаиваемость — это свойство растворной смеси, при котором смесь расслаивается на твердую и жидкую фракции в момент ее транспортировки или перекачивании по трубопроводу.

К твердым фракциям относятся песок и вяжущее вещество, а к жидким — вода. И при перекачивание такой смеси по трубам может привести к засорам, которые тяжело устраняются.

Для того, чтобы снизить расслаиваемость растворной смеси, нужно грамотно подбирать ее состав и сохранять верное соотношение воды и вяжущего вещества.

Свойства затвердевших растворов.

Свойства затвердевших растворов.Затвердевший раствор должен удовлетворять требованиям по прочности, плотности, а так же должны обладать водонепроницаемостью и определенной морозостойкостью, все это нужно для того, чтобы гарантировать работу раствора в течении всего периода эксплуатации конструкции.

Плотность.

Плотность затвердевшего раствора во многом зависит от заполнителя, в частности от его вида и марки по плотности. Самый распространенный вид растворов это обычный цементно-песчаный раствор, чья плотность составляет от 2600 до 2700 кг/куб. м.

м.

По плотности строительные растворы делят на легкие и тяжелые. К легким растворам относятся те, чья средняя плотность не превышает 1500 кг/куб.м., такие растворы изготавливают на пористых заполнителях с плотностью до 1200 кг/куб.м. Растворы с плотностью от 1500 кг/куб.м и более относятся к тяжелым и для их приготовления используются плотные заполнители.

Водонепроницаемость.

Высокая водонепроницаемость раствора важна при заштукатуривании наружных стен зданий, а так же для изготовления специальных гидроизоляционных растворов и штукатурок. Но при этом необходимо помнить, что любой затвердевший раствор содержит поры, и поэтому абсолютных водонепроницаемых растворов нет.

Для повышения водонепроницаемости раствора в него добавляют жидкое стекло, нитрат кальция или битумную эмульсию.

Что вызывает расслоение бетона и как этого избежать