Как сделать сэндвич панели из профнастила своими руками

В наши дни актуален вопрос применения технологий быстрого возведения жилых, промышленных и торговых зданий. Весьма привлекателен в этом смысле вариант дома из сэндвич панелей, если делать его с нуля своими руками. Современный строительный рынок предлагает для этих целей трехслойные крупногабаритные плиты, которые называют структурно изолированными (СИП) или сэндвич панелями.

Если изготовить сэндвич панели своими руками и самостоятельно их смонтировать, можно добиться реальной экономии при строительстве. Но для начала необходимо разобраться в конструкции этих плит, материалах, используемых для их сборки, и правилах, которых нужно придерживаться при создании сэндвичных листов.

Что такое сэндвич панель

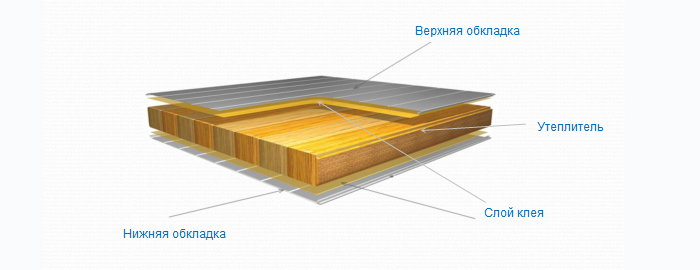

Свое название «сэндвич» – в переводе «бутерброд в несколько слоев» – материал получил из-за своей конструкции. Домовые плиты состоят из трех пластов: двух наружных листов-каркасов, устойчивых к механическому воздействию, и внутренней прослойки, обладающей хорошими теплоизоляционными свойствами.

По назначению выпускают панели нескольких типов:

- Фасадные или стеновые – помимо прямого назначения из обрезков панелей делают отличные откосы.

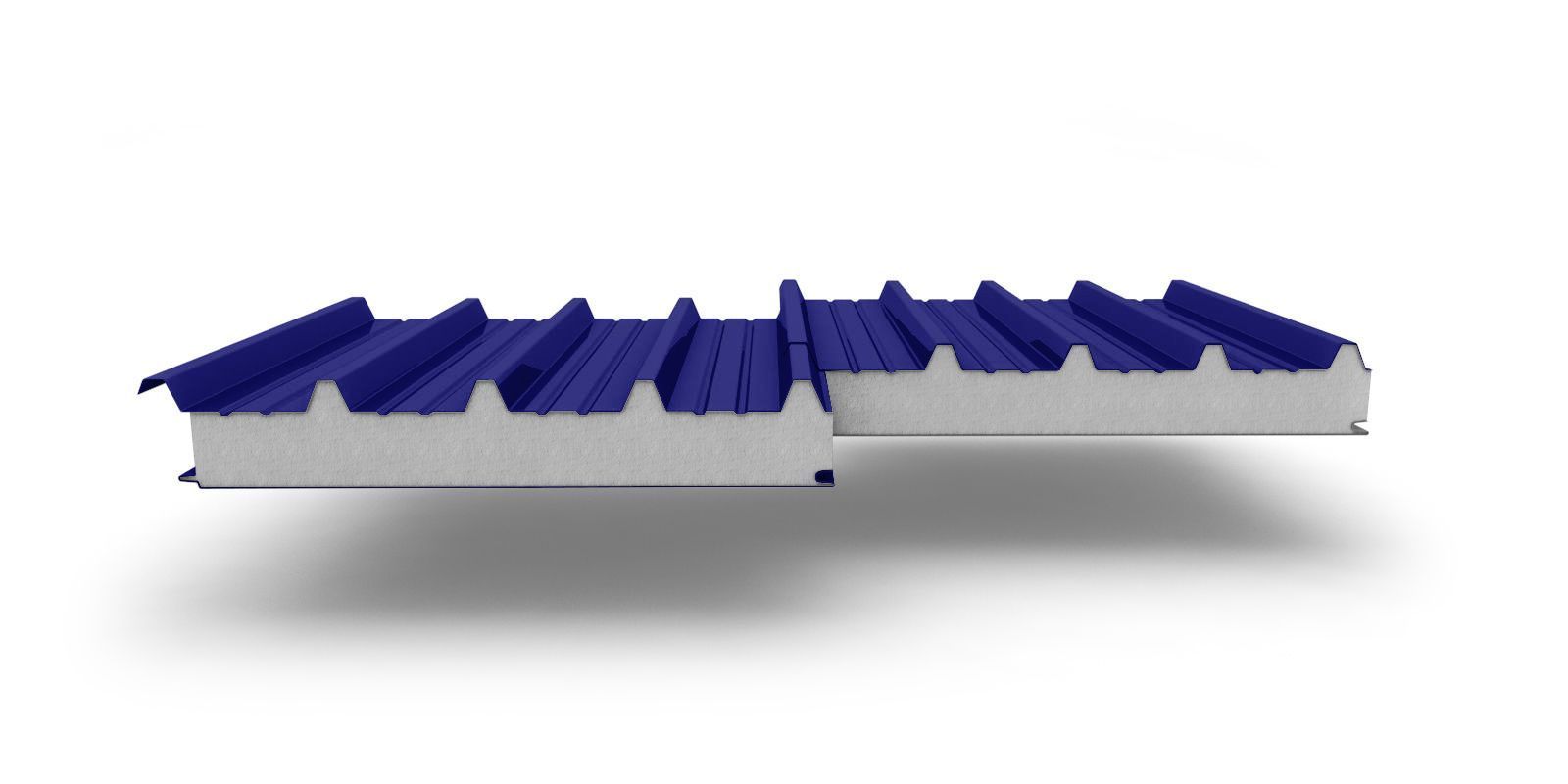

- Кровельные.

- Декоративные – вариант, который используют при необходимости отделать административные, общественные здания, спортивные сооружения. Чаще всего применяют более тонкие металлические оболочки или пластик. Монтируются на каркас по системе вентилируемого фасада. Отделка строений имеет стильный и привлекательный вид.

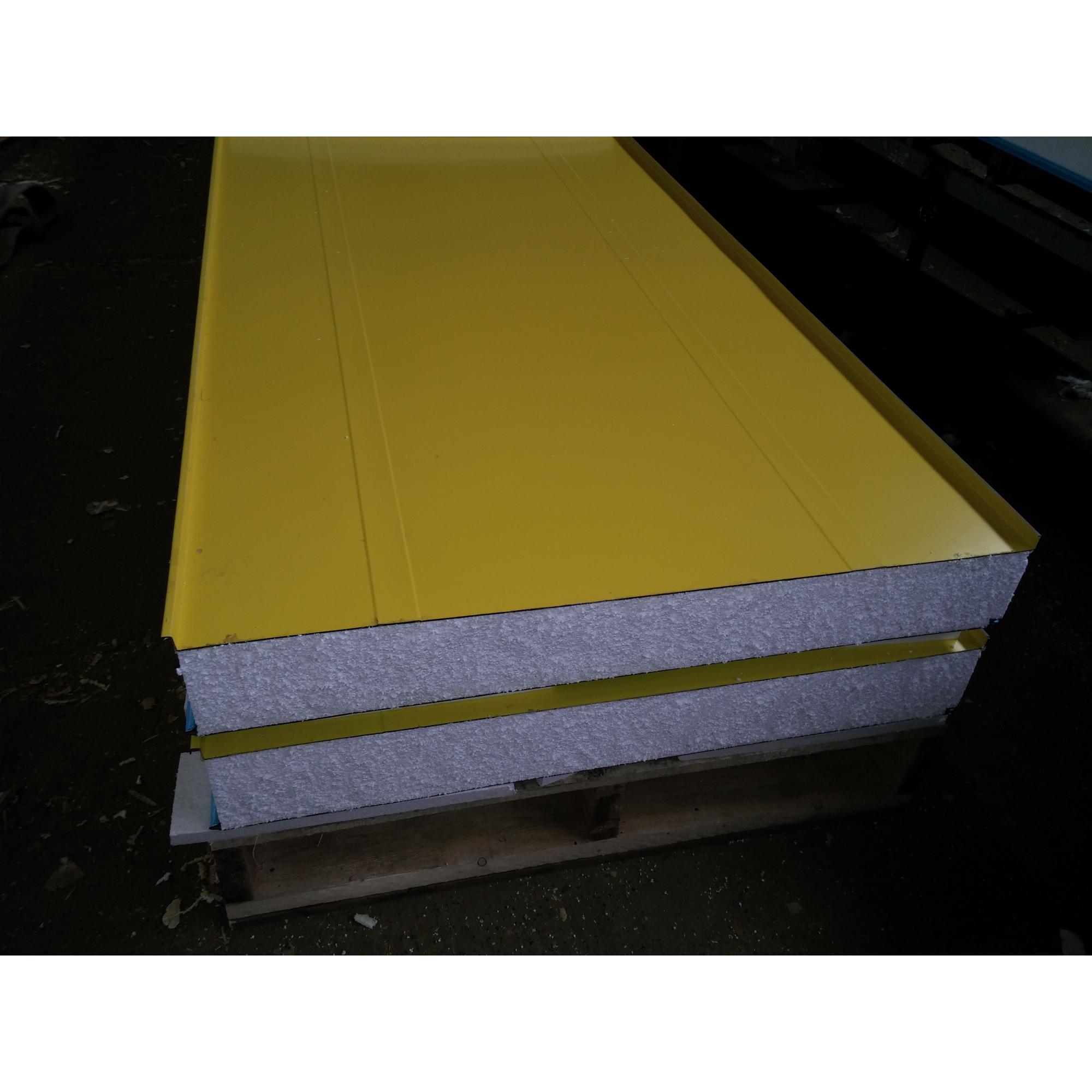

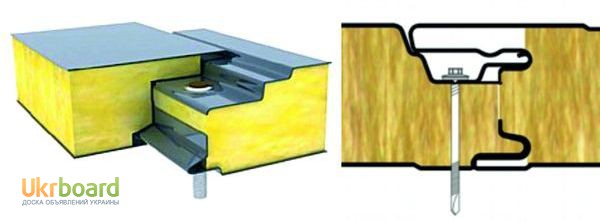

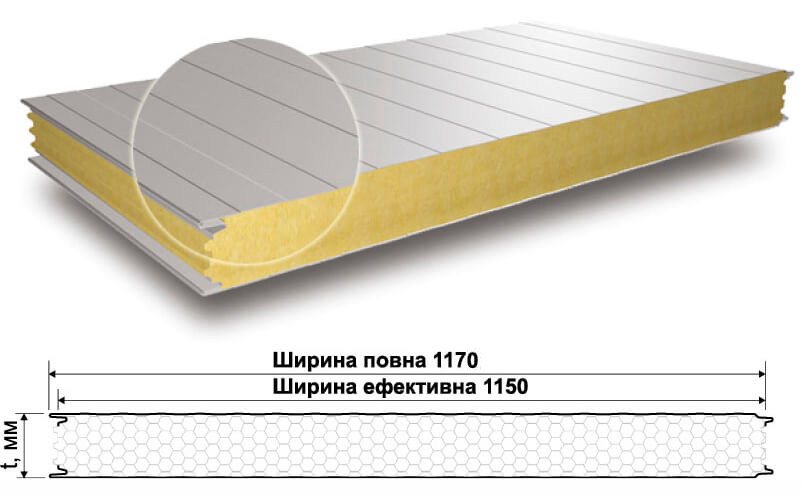

На фото, расположенном ниже, представлена конструкция сэндвич панели.

Материалы

Одно из главных достоинств этого строительного материала – скорость возведения постройки. Поэтому он часто используется для монтажа дачного домика, гаража, бытовки или технического бокса.

Рассмотрим подробнее материалы, из которых состоит сэндвич панель.

Наружная оболочка-каркас

Для изготовления наружных каркасных слоев используются:

- Дерево, ДВП, OSB.

- Стальной оцинкованный профлист.

- Алюминиевый профнастил.

- Пластик.

Важно:

Самый прочный и надежный вариант – оцинкованная сталь. Но панели с такими оболочками тяжелые, что затрудняет процесс постройки дома.

Утеплитель

В качестве внутренней прослойки применяют:

- Вата минеральная – самый популярный вид: не горит и не слёживается.

- Пенополистирол – небольшой вес и привлекательная цена. Но не обладает высокой огнестойкостью.

- Пенополиуретан – довольно жесткий материал, повышающий прочность конструкции. Высокая влагостойкость, не подвержен воздействию грибков и плесени.

Выбор марки утеплителя зависит от региона, в котором вы решили строить дом, и от предназначения здания.

Клеевая прослойка

Это самый важный компонент, без которого не состоится ни одна многослойная панель. Применяется полиуретановый клей:

- Однокомпонентный – самый популярный вид. Твердеет при взаимодействии воздуха с влагой, находящейся в клеевой смеси.

- Двухкомпонентный – застывает в результате химической реакции, возникающей между изоционатной и полиольной составляющей.

Требования, предъявляемые к клеям:

- Не должен терять свои свойства в течение всего срока эксплуатации панели.

- Экологическая безопасность – отсутствие токсичных и вредных компонентов.

- Влагостойкость

- Выдерживать перепады температур от -40°С до +50°С.

Важно:

Двухкомпонентный клей при нанесении тонкого слоя не отличается долговечностью, его используют при промышленном производстве панелей. Для ручного способа больше подходит однокомпонентный. Продлить время застывания можно увеличив влажность и понизив температуру в помещении.

Изготовление своими руками

Прежде чем приступать к работе следует осмотреть исходные материалы, убрать мусор или пыль с поверхности. Процесс создания сендвичной панели содержит несколько этапов.

Пошаговая инструкция:

- Шаг 1.

Нанесение на первый каркасный лист клеевого состава – для этого нужен стол размером немногим больше самой панели. Можно использовать резиновый шпатель с зубчиками или распылитель.

Нанесение на первый каркасный лист клеевого состава – для этого нужен стол размером немногим больше самой панели. Можно использовать резиновый шпатель с зубчиками или распылитель. - Шаг 2. Укладка утеплителя – нужна определенная сноровка, помните, что клей быстро высыхает.

- Шаг 3. Промазывание внутреннего слоя клеем.

- Шаг 4. Выкладывание на скрепляющий раствор второй наружной оболочки. Как только выложили последний слой – приступайте к изготовлению следующей панели. Собрав таким образом нужное количество конструкций – отправляйте их под пресс.

- Шаг 5. Выдержка под давлением до полного застывания – подготовленные сендвичи отправляют под пресс, где вылеживаются согласно времени, указанном в инструкции.

Чтобы сделать сэндвич панель хорошего качества своими руками требуется соблюдение следующих условий:

- Клей должен наноситься равномерно по всей плоскости в течение не более 10 минут, так как он может оставаться на воздухе короткое время, после которого начинается полимеризация.

- Полимеризации сопутствует бурное вспенивание, увеличение объема клея; в этот момент следует произвести сжатие склеиваемых элементов с усилием около 18 тонн, которое может создать только мощный пресс.

- Склеенные сэндвичи выдерживают под прессом 2 – 3 часа.

- Изделие полностью высыхает за 15 – 30 часов (в зависимости от материалов), после чего острым ножом срезаются выступающие края утеплителя.

- Производится раскрой панелей согласно чертежам на листы требуемого размера и формы.

- Работу следует производить вдвоем, чтобы успеть выполнить операции до застывания полимерного состава.

Как самому сделать замок

В промышленном производстве замок создается в момент сжатия на прессе. При кустарной сборке этой возможности нет – ручное оборудование не оснащено такой функцией. Поэтому следует с торца панели вставить брус, а с противоположной – вырезать утеплитель на величину вставленного пиломатериала. По отзывам людей, воспользовавшихся подобной технологией, получается вполне «рабочий» замок.

Сложности, с которыми предстоит столкнуться

Казалось бы, создать сэндвичные плиты очень просто, но в процессе работы можно столкнуться с нюансами, которые могут негативно повлиять на конечный результат:

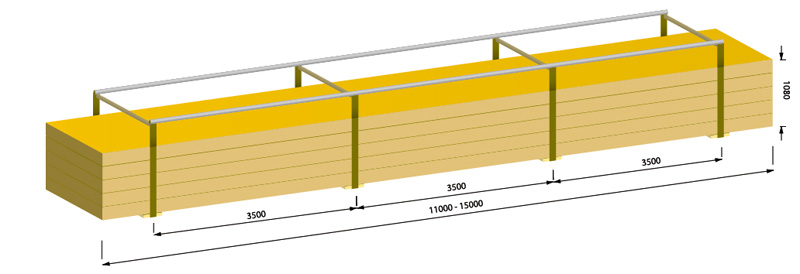

- В момент застывания клей вспенивается, поэтому собранный сэндвич требует сжатия и выдержки под определенным давлением. Но так как размеры плит большие, необходима специальная установка – пресс. Не у всех он есть. В этом случае можно использовать ручное оборудование с механическими захватами (затяжкой). Это позволит создать требуемое давление – 0,3 кг на квадратный метр. Под таким гнетом панели должны находиться 2-4 часа. Высота пакета сэндвичей не может превышать 1,2 метра.

- Высокая скорость застывания клея. В случае необходимости снять его практически невозможно: он не поддается растворителям. Есть выход: применить механический способ. Следует подогреть нанесенную смесь до 300-500 градусов, что в домашних условиях нереально. Поэтому работа должна вестись оперативно, лучше пригласить помощника.

Как правильно склеить сэндвич панели самостоятельно, демонстрирует короткое видео:

Как сделать сэндвич панели своими руками в домашних условиях

Дома из сэндвич-панелей отличаются высокой скоростью возведения, легкостью монтажа и хорошей теплоэффективностью. Некоторые умельцы добавили к перечню плюсов и экономичность, наладив самостоятельное производство термоплит. Реально ли сделать качественные сэндвич-панели своими руками? Дельные советы и пошаговые инструкции изготовления приведены в статье.

Типовая структура и виды сэндвич-панелей

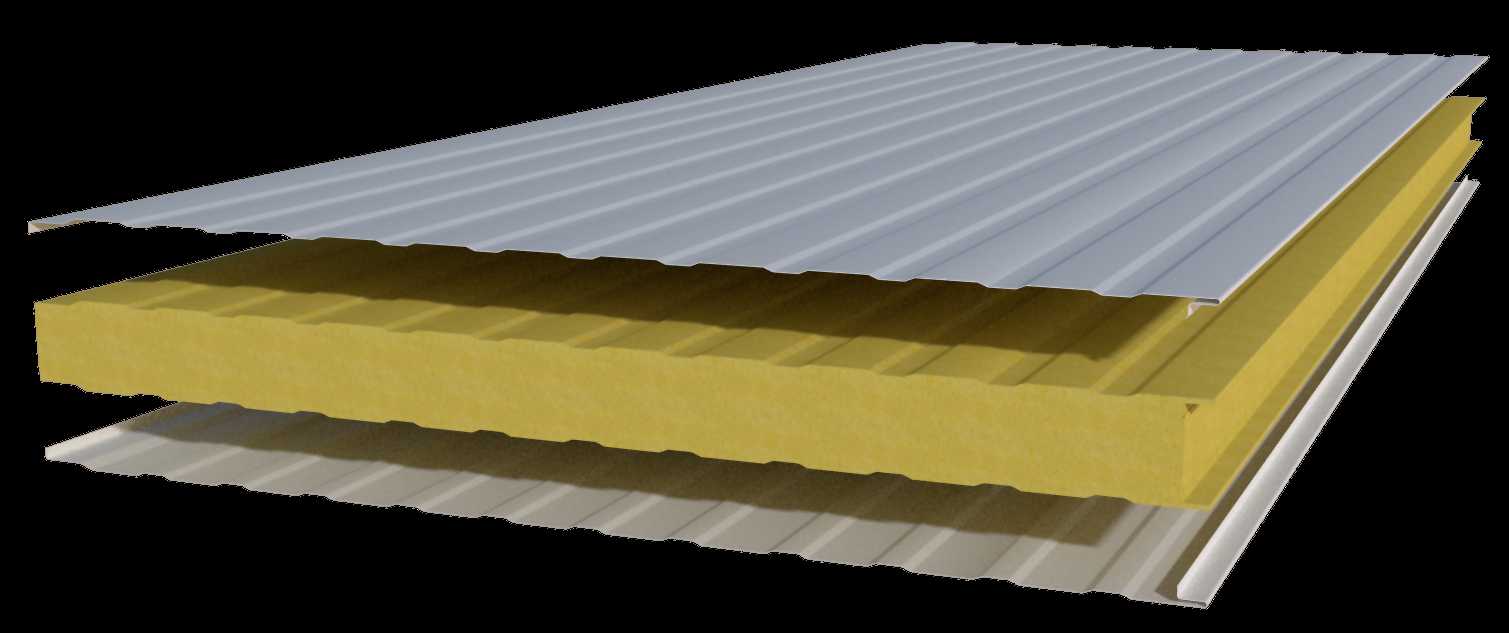

Строительные плиты состоят из трех слоев. Внутренний слой – утеплитель, отвечающий за теплоизоляционные качества панели, два внешних слоя – жесткий облицовочный материал, обеспечивающий прочностные характеристики. Между собой элементы скрепляют клеем.

Назначение сэндвич-панелей во многом определяет тип облицовочного материала. Исходя из этого критерия, выделяют три вида изделий:

Исходя из этого критерия, выделяют три вида изделий:

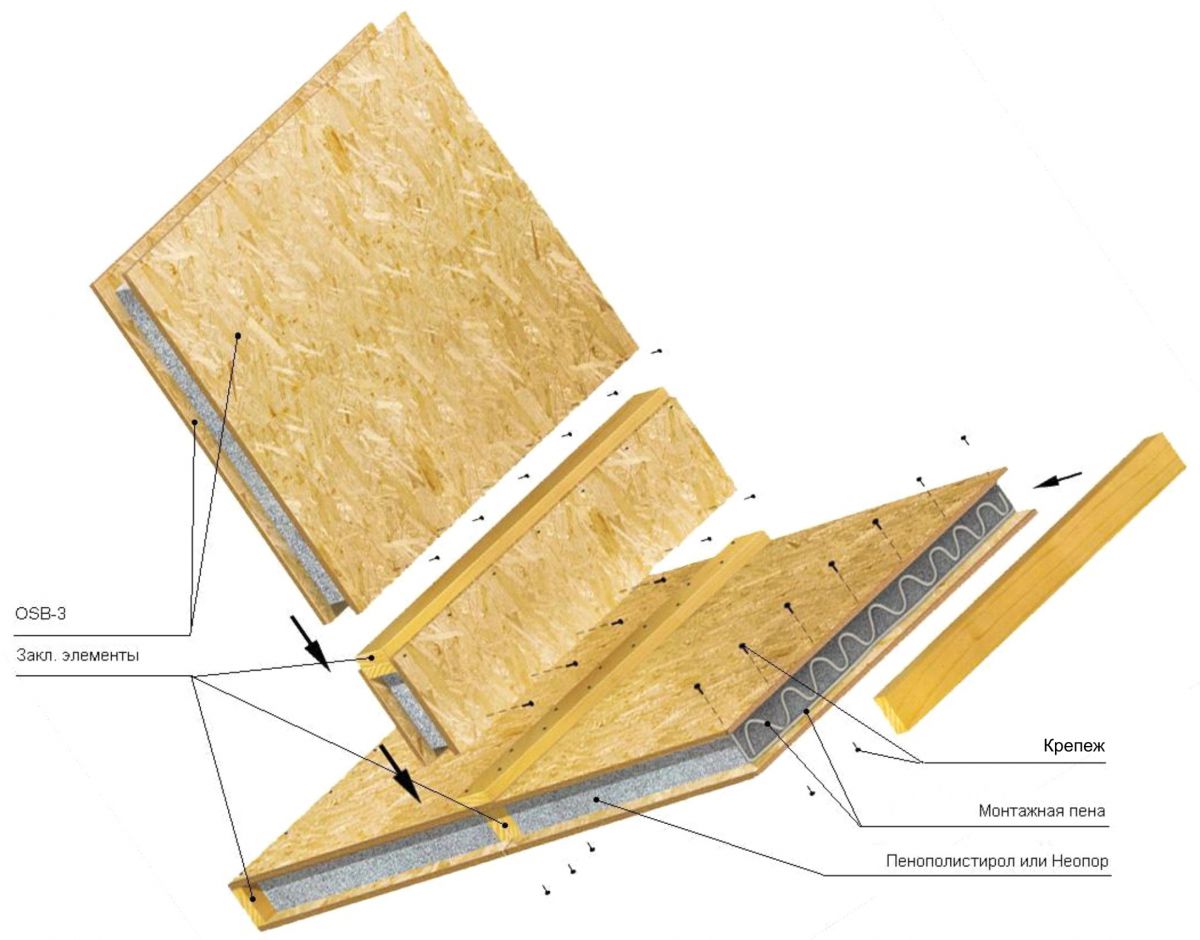

- Сип панели. Внешняя оболочка – разные древесно-стружечные плиты (ОСП, ЦСП, ДВП, ДСП). Такой материал преимущественно используют

- ПВХ панели. Сэндвич-панели с пластиковой облицовкой отличаются от предыдущих изделий более высокой прочностью, стойкостью к влаге, длительностью безремонтной эксплуатации. Основное назначение – сооружение промышленных и торговых зданий.

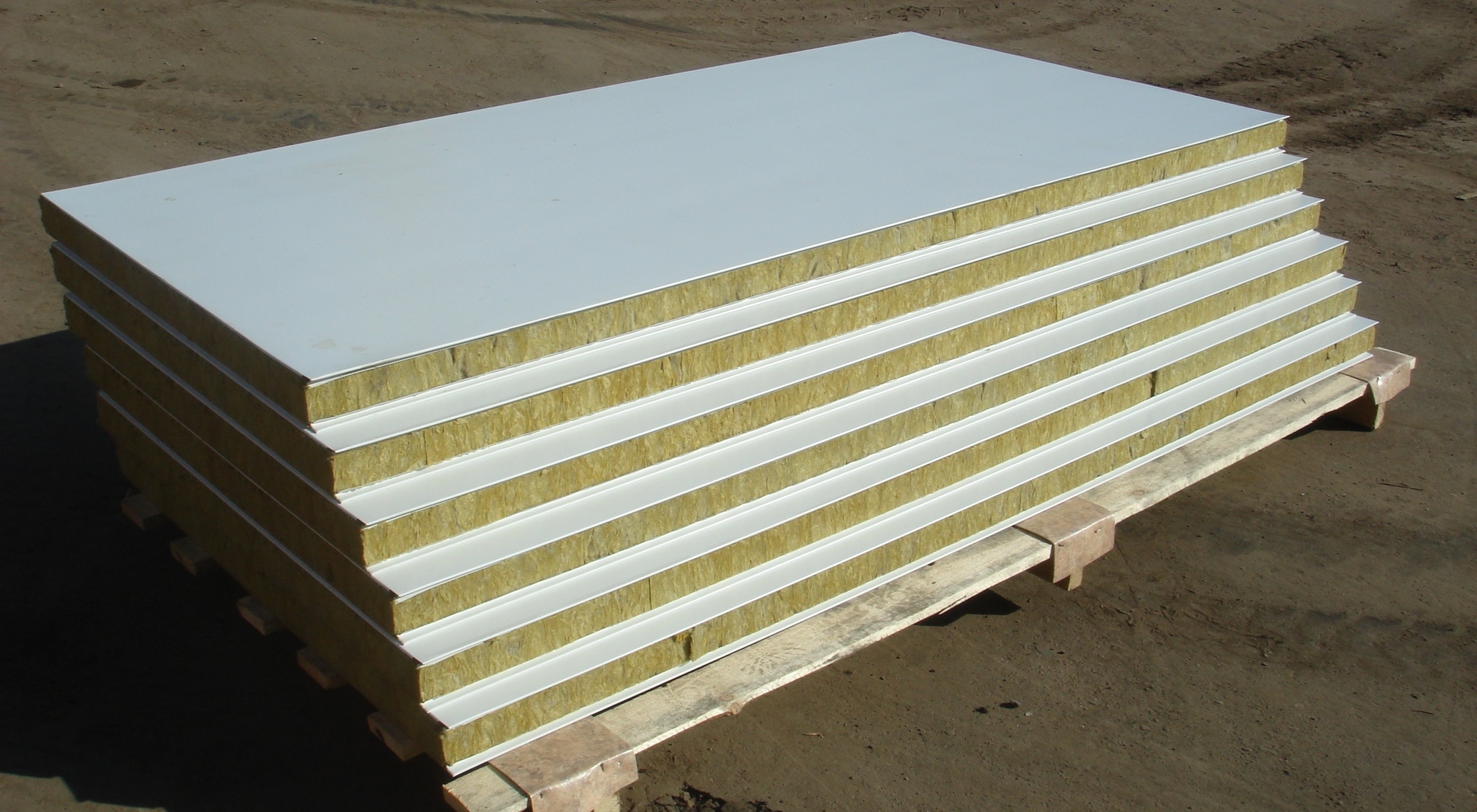

- Металлические панели. Наиболее прочные представители сэндвич-панелей. Внешняя оболочка – профилированный или гладкий оцинкованный лист. Толщина облицовки – 0,5-0,7 мм.

В качестве утеплителя используют:

- Минеральную вату. Теплопроводность – 0,043-0,044 Вт/М*с, прочность на сжатие 0,026-0,03 мПа. Материал не горюч, сохраняет свои качества в температурном диапазоне +80…-180°С.

- Пенополистирол. Теплопроводность – 0,030-0,035 Вт/М*с. Утеплитель не поддерживает горение и не поглощает воду.

Минеральная вата абсолютно пожаробезопасна, способна сохранять характеристики при экстремально высоких температурах. Однако она теряет свои теплоизоляционные свойства при намокании.

Характеристики покупных стройматериалов

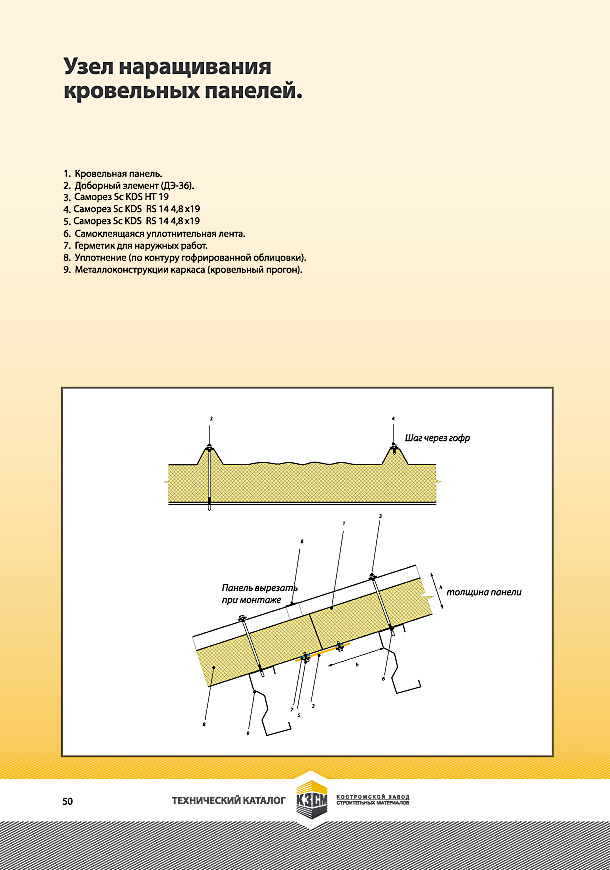

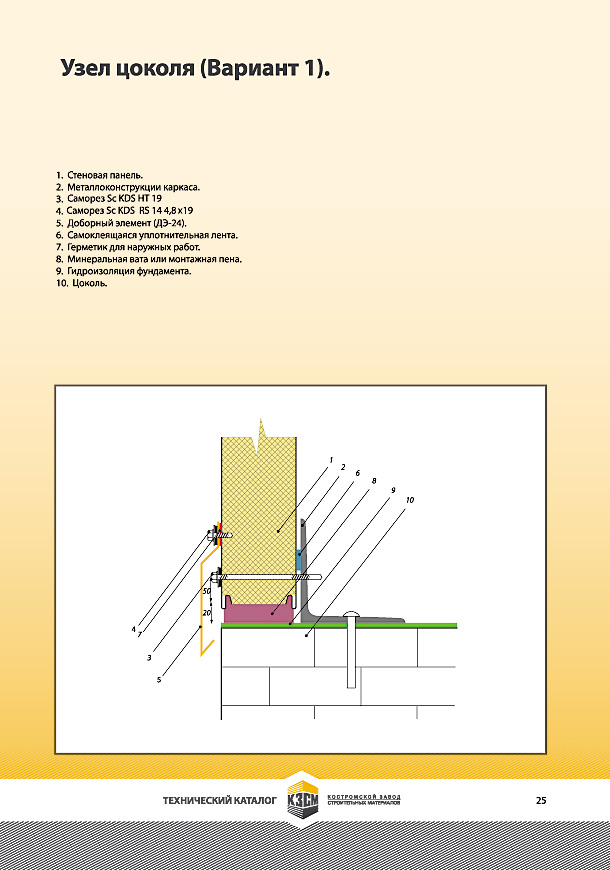

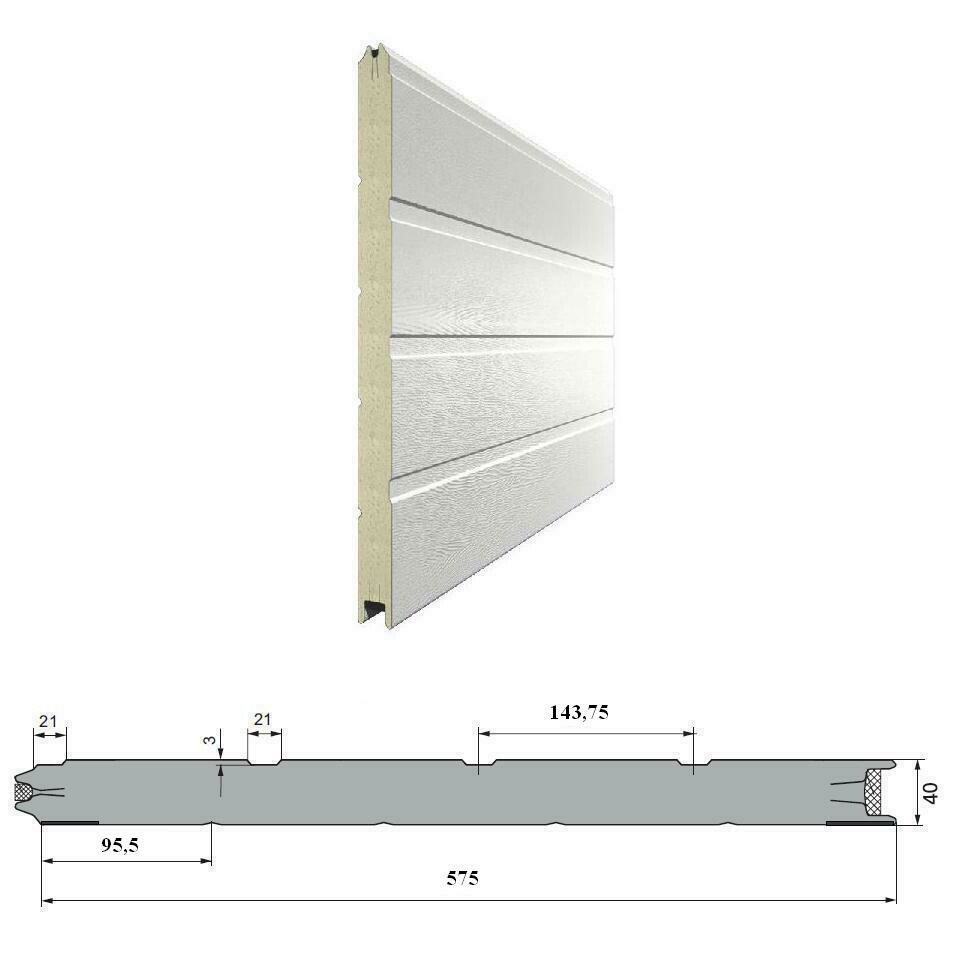

Производители выпускают кровельные и стеновые панели. Первые оснащены замками «внахлест» для улучшения герметичности стыков, вторые –

Стандартные габариты панелей:

- ширина – 1185 мм;

- длина – 1-12 м;

- толщина – 50-300 мм.

Значительную роль при выборе термопанелей играет именно толщина. Чем больше этот показатель, тем выше энергосберегающие и прочностные характеристики материала.

В регионах с умеренным климатом при возведении домов и зданий промышленного назначения используют сэндвич-панели толщиной 120 мм, в местности с суровыми зимами – 150 мм.

Как самому сделать сэндвич-панели

Технологию изготовления сэндвич-панелей нельзя назвать сложной.

Выбор утеплителя и наружного слоя

Вид облицовки зависит от специфики применения. Как правило, собственноручно собранные термопанели задействуют в частном домостроении. Для работы используют древесные плиты ОСП толщиной 9 мм.

Сделать самостоятельно сэндвич-панели из профнастила крайне сложно. Здесь не обойтись без оборудования для работы с металлом и агрегата для прессовки готовых изделий.

При выборе теплоизоляции предпочтение отдают

Требования к клеевому составу

Для изготовления термоплит понадобится полиуретановый клей. В условиях массового производства используют два типа состава:

- двухкомпонентный – полимеризация происходит при контакте полиольного и изоционатного компонента, перед применением клей

- однокомпонентный – затвердевает в процессе взаимодействия с воздухом.

В домашних условиях используют последний вариант. Однокомпонентный состав практичней в применении и не уступает по адгезивным качествам двухкомпонентному собрату.

Клей для сборки самодельных панелей должен соответствовать следующим требованиям:

- сохранение качеств на протяжении всего срока эксплуатации;

- влагостойкость;

- экологическая безопасность – в составе не должны присутствовать токсичные компоненты;

- стойкость к температурным колебаниям – сохранение свойств в условиях от -40°С до +50°С.

Сборка сэндвич-панелей: пошаговый инструктаж

Перед тем как приступить к изготовлению, необходимо подготовить рабочую зону – место очистить от мусора. Выполнять сборку можно на невысоком столе или соорудить помост на ровном полу.

Этапы сборки сэндвич-панелей своими руками:

- Уложить первый каркасный лист и покрыть его клеем. Состав распределяют равномерно, используя резиновый зубчатый шпатель или распылитель.

- Разместить утеплитель. Работы проводят достаточно быстро, пока клеевой состав не высох.

- Внутренний слой промазать клеем.

- Наружную облицовку уложить на теплоизоляционный материал

Далее продолжают изготовление – на собранную панель укладывают следующие листы, придерживаясь описанной технологии. Между плитами размещают слой бумаги.

При работе следует придерживаться следующих правил:

- время на распределение клея ограничено – не более 10 минут, иначе состав застынет, и слои не склеятся между собой;

- процесс полимеризации сопровождается вспениванием – в это время надо выполнить сжатие заготовок, необходимое усилие – около 18 т;

- время выдержки под прессом – около 3 часов;

- к срезке кромок и подготовке замковых соединений приступают

Для работы желательно привлечь помощника. Вдвоем проще укладывать большие листы материалов и можно сократить время на нанесение клея.

Создание замкового соединения

В условиях производства замки делают автоматическим путем во время прессования изделий. Ручное оборудование такого функционала не имеет, но можно разработать замковую систему своими руками. С одного торца плиты нужно прикрепить деревянный брусок, а с другого – вырезать теплоизоляционный материал. Глубина выемки должна соответствовать толщине вставки.

Сложности самостоятельного изготовления

Обеспечить качественное самодельное исполнение достаточно сложно. Есть риск, что материалы плохо склеятся между собой, что приведет к отслоению и значительному ухудшению эксплуатационных характеристик.

Основные сложности заключаются именно в прессовании изделия:

- Во-первых, добиться равномерного распределения нагрузки при соединении элементов ручным способом сложно.

Вместо пресса некоторые используют механические захваты. Такой метод позволяет достичь нужного давления – 0,3 кг/кв. м. Высота «пирамиды» из панелей во время прессования не должна превышать 1,2 м.

Вместо пресса некоторые используют механические захваты. Такой метод позволяет достичь нужного давления – 0,3 кг/кв. м. Высота «пирамиды» из панелей во время прессования не должна превышать 1,2 м. - Во-вторых, скорость высыхания клея требует от исполнителя быстроты и точности действий. Некоторые домашние умельцы пытаются увеличить период полимеризации состава, понизив температуру и повысив влажность в помещении.

Технология сборки сэндвич-панелей достаточно проста, особых навыков и умений не потребуется. А вот наличие оборудование существенно улучшит качество изделий.

Закладка Постоянная ссылка.

Изготовливаем сэндвич панель своими руками: Пошаговая инструкция +Видео

Все больше и больше мастеров интересует быстрый метод изготовления зданий из сэндвич панелей.

[contents]

Сэндвич-панель – это строительная конструкция, обычно состоящая из трех основных слоев, два из которых ограждающие, а третий внутренний, играющий роль теплоизоляционного материала. Технология изготовления сэндвич панелей содержит ряд трудностей. Но об этом чуть позже, сначала разберемся, из каких строительных материалов можно изготовить сэндвич-панель.

Типы теплоизоляционных материалов

Ниже мы подробно рассмотрим материалы, которые используют для изготовления сэндвич панелей своими руками.

- Минеральная вата – самый распространенный материал при изготовлении сэндвич панелей. Данный материал негорючий и с течением времени он не слежится;

- Пенополиуретан используется в условиях большой влажности. При длительном воздействии воды не приведет к развитию плесени и болезнетворных грибков. Данный материал довольно жесткий и дополнительно усиливает конструкцию сэндвич панели;

- Пенополистирол применяют редко, т.

к. этот материал обладает невысокой огнестойкостью. Но и у данного материала есть неоспоримые достоинства – незначительный удельный вес и доступная стоимость.

к. этот материал обладает невысокой огнестойкостью. Но и у данного материала есть неоспоримые достоинства – незначительный удельный вес и доступная стоимость.

Типы ограждающих материалов для сэндвич панелей

Для выполнения ограждающих слоев сэндвич панелей используют следующие материалы:

- Оцинкованный стальной лист;

- Алюминиевый лист;

- Пластик;

- ДВП или дерево.

Из всех представленных выше материалов самый прочный и долговечный – это оцинкованная сталь. Но, из-за высокого удельного веса данного материала, сэндвич панели с данной оболочкой получаются тяжелыми.

Чем скрепить слои сэндвич панелей?

Мы забыли упомянуть, что в состав сэндвич панелей также входит полиуретановый клей. Однокомпонентный полиуретановый клей твердеет на воздухе при длительном взаимодействии с влагой, входящей в его состав. Двухкомпонентный полиуретановый клей твердеет за счет химической реакции, которая возникает между полиольным и изоционатным компонентами.

К данным клеям предъявляются характерные требования: после их отверждения они не должны терять свои первоначальные свойства в течение всего срока использования сэндвич панелей. Многие производители панелей утверждают, что срок эксплуатации их изделий составляет не менее 50 лет.

Поэтому долговечность – это главное требование, выдвигаемое клею. Кроме того, полиуретановый клей должен быть безвреден для здоровья человека. Не должно быть вредных химических компонентов в его основе. И конечно, клей должен быть влагостойким и устойчивым к перепадам температур.

Двухкомпонентный клей используют для сэндвич панелей заводского изготовления в автоматическом режиме. А однокомпонентный клей идеально подойдет для полуавтоматического либо ручного производства. Этим и можно объяснить его широкую известность.

Технология изготовления сэндвич панелей

Технологический процесс производства сэндвич панелей состоит из следующих операций:

- Установка первого листа оболочки на ровную чистую поверхность;

- Нанесение полиуретанового клея;

- Установка утеплительного слоя поверх клея;

- Нанесение полиуретанового клея на слой утеплителя;

- Установка второго листа панели;

- Удержание всей конструкции под давлением до полного высыхания слоев.

Сложность выполнения многослойной конструкции панелей заключается в характеристиках клея. Обычно при нанесении клея на листы он сильно вспенивается. И для придания нужной толщины клеевому слою, собранные сэндвич панели подвергают сжатию под определенным давлением.

Если учесть габариты изделия, то для создания нужного давления вам потребуется специальный пресс. Он обеспечит необходимое давление для изготовления и монтажа сэндвич панелей своими руками. Панели выдерживают под давлением от двух до пяти часов.

Кроме вспенивания клея, скорость его отверждения очень высокая – если замедлить процесс, то клеевая масса начнет полимеризоваться. А застывший клеевой слой не будет реагировать ни на один растворитель. И убрать его можно будет только механическим путем. Именно поэтому весь монтаж и изготовление сэндвич панелей должны проводиться достаточно быстро. И в одиночку вам вряд ли удастся собрать панели, поэтому найдите себе надежного и быстрого помощника.

За счет быстровозводимых конструкций из сэндвич панелей, данный материал становиться всё больше популярным. А загородный дом вы сможете собрать всего за несколько недель! Но у всех сэндвич панелей есть один главный минус – они недолговечны. Их срок службы равен примерно 50 годам.

А загородный дом вы сможете собрать всего за несколько недель! Но у всех сэндвич панелей есть один главный минус – они недолговечны. Их срок службы равен примерно 50 годам.

Технологический порядок выполнения работ

Перед сборкой стеновых сэндвич панелей своими руками, заранее подготовьте все необходимые материалы к склеиванию. Проведите осмотр листов будущей оболочки и утеплительный слой. Если потребуется, то очистите их от различного мусора и загрязнений. Далее можно приступать к производству сэндвич панелей.

Положите на стол первый лист оболочки. По всей его площади равномерно распределите полиуретановый клей. Наносите его с помощью специального распылителя или резиновым шпателем.

И не забывайте о быстром застывании клея.

После нанесения клея, положите сверху утеплительный слой. И также на его поверхность нанесите слой клея. Утеплительный слой с нанесенным полиуретановым клеем накройте вторым листом оболочки. На уже собранную конструкцию положите первый лист следующей панели и повторите весь процесс заново. Далее перенесите пакет из нескольких конструкций на специальный пресс станок для изготовления сэндвич панелей, и выдержите их до полного затвердевания клея.

Далее перенесите пакет из нескольких конструкций на специальный пресс станок для изготовления сэндвич панелей, и выдержите их до полного затвердевания клея.

Совет профессионалов: вы можете продлить время жизни однокомпонентного клея, просто уменьшите влажность и температуру в рабочей зоне.

Специальное оборудование для изготовления сэндвич панелей

В данном случае вы можете использовать вакуумный насос. Технологический процесс будет заключаться в следующем: сэндвич панели накрываются тентовой тканью, края которой зажимаются. Далее с помощью шланга и вакуумного насоса откачайте весь воздух из-под тента. Время выдержки при этом сократится до 40 минут. После данной процедуры все сэндвич панели должны отлежаться на ровной сухой поверхности в течение 24 часов.

Соединение сэндвич панелей между собой

Как правило, сэндвич панели соединяют между собой в специальный замок. На заводе по изготовлению сэндвич панелей, замки формуются на прессе во время сжатия.

Ручные прессы, к сожалению, данной функцией не имеют. Но выход есть. Необходимо с одного торца сэндвич панели между ограждающими слоями положить деревянный брус, который будет выступать за пределы оболочки. А с противоположной стороны подрезать утеплительный слой на величину выступа деревянного бруса. В результате у вас получится вполне качественный замок.

Надеемся, что наша статья поможет вам в изготовлении сэндвич панелей своими руками. Желаем вам удачной работы!

Технология изготовления сэндвич-панелей.

Как делают сэндвич-панели: автоматическая и полуавтоматическая технологии

Для кровельных и стеновых сэндвич-панелей важно оформление стыка друг с другом, очень важного в отношении минимизации теплопотерь, а для стеновых важен также внешний вид, позволяющих собрать аккуратный и эстетичный фасад здания. Решение обеих задач во многом зависит от того, как производятся сэндвич-панели, какое оборудование использовано для этого и какие материалы применялись в работе.

Решение обеих задач во многом зависит от того, как производятся сэндвич-панели, какое оборудование использовано для этого и какие материалы применялись в работе. В зависимости от набора оборудования, производства панелей с плитным утеплителем может выполняться в автоматическом или полуавтоматическом режиме. От этого не зависит состав технологических операций, но из-за определенного объема ручного труда себестоимость сэндвич-панелей при полуавтоматическом производстве заметно выше. На номенклатуру и последовательность работ влияет вид теплоизолирующего слоя, поскольку механические характеристики пенополистирола одинаковы по всем направлениям, и он укладывается плитами по размеру панели. В то же время технология производства сэндвич-панелей из минеральной ваты предполагает устройство среднего слоя из отдельных ламелей, нарезанных из плит утеплителя, ориентация волокон в которых идет перпендикулярно длине панели, что повышает механическую прочность конструкции.

На большинстве технологических линий изготовление сэндвич-панелей происходит следующим порядком:

- рулон металла с нанесенным антикоррозийным покрытием помещается на разматывающий барабан;

- через особое устройство, которое наносит защитную пленку на окрашенную сторону листа, металл поступает в прокатный стан, он приобретает проектный профиль, проходя через систему валков, и формируются стыковые замки;

- профилированный лист располагается на сборочном стенде окрашенной стороной вниз;

- на лист автоматически или ручным способом (при полуавтоматическом производстве) наносится клеевой состав;

-

на листе вплотную друг к другу, на клею раскладываются без зазоров предварительно изготовленные ламели из минераловатных плит.

Стыки соседних ламелей смещается по длине. По краям укладываются фрезерованные ламели, формирующие пазогребневый стык;

Стыки соседних ламелей смещается по длине. По краям укладываются фрезерованные ламели, формирующие пазогребневый стык; - на выложенные ламели автоматически или ручным способом наносится слой клея;

- второй лист облицовки выкладывается на ламели. При полуавтоматическом изготовлении сэндвич-панелей технология предполагает перемещение вручную заранее изготовленного листа, а при автоматическом лист, который профилируется на втором прокатном стане, установленном параллельно первому, захватывается специальным устройством и размещается поверх ламелей без участия человека;

- собранная заготовка панели размещается в прессе, где происходит полимеризация клея;

- после пресса готовые изделия упаковываются и отправляются на склад готовой продукции.

У изготовленных автоматическим методом сэндвич-панелей себестоимость ощутимо ниже, да и качество выше за счет отсутствия человеческого фактора, т.ч. изделия, выпущенные крупными предприятиями, оборудованными современными технологическими линиями, пользуются более высоким спросом.

Другая технология реализуется при изготовлении сэндвич-панелей с утеплителем из пенополиуретана (ППУ). В этом случае в пространство между двумя профилированными облицовками вспенивается жидкий ППУ, который при полимеризации приклеивается к металлическим листам. В этом случае себестоимость сэндвича невысока, однако стоимость пенополиуретана и определенные ограничения из-за группы горючести этого материалы сужают сферу использования сэндвич-панелей с ППУ.

Можно ли сделать сэндвич-панель своими руками

При возведении собственного загородного дома изготовить сэндвич-панели можно собственными руками. Перед началом сборки необходимо все, из чего изготавливаются сэндвич-панели: ОСП (ориентировано-стружечную панель), предназначенную для устройства облицовок и утеплитель — полистирол ПСБ-С, выбранный для того, чтобы не изготавливать ламели – процесс трудоемкий и требующий определенных навыков и инструмента, очистить от пыли, грязи и произвести заготовительные операции:- нарезать ОСП на листы, размеры которых равны размерам сэндвич-панели в плане;

-

нарезать ПСБ-С на блоки, размеры которых позволят заполнить панель без остатка.

- Последовательность изготовления панелей не отличается от технологии выпуска сэндвича с минплитой и профлистом:

- нанесение на нижний слой клея;

- укладка утеплителя;

- нанесение клея на утеплитель;

- укладка верхней облицовки на утеплитель;

- сушка под прессом.

Здесь важно учитывать необходимость быстрой работы с клеем, который сохнет достаточно быстро и важность обеспечения нагрузки на панель при сушке по всей поверхности с тем, чтобы обеспечить качественное приклеивание облицовки к утеплителю по всей площади панели.

Как сделать сэндвич панели своими руками

Назад к списку статейСодержание

Возведение конструкций из сэндвич панелей считается самым быстрым и простым. Их используют в промышленных масштабах (фабрики, торговые комплексы) и в частном секторе (дома, подсобные помещения, гаражи). Возможно, ли изготовление материала своими руками и что для этого необходимо?

Возможно, ли изготовление материала своими руками и что для этого необходимо?

Используемые материалы

Конструктивно стены представлены обшивочным материалом, который используется в качестве основы для декоративной отделки. Между двумя плоскостями помещается теплоизоляция. Подобным образом изготавливаются готовые сэндвич панели. Их применение ускоряет процесс возведения здания.

Какой утеплитель удобнее использовать для изготовления продукта своими руками? Готовые плиты должны быть жесткими, поэтому в качестве теплоизоляционного слоя применяются плитные материалы с высокой плотностью:

- базальтовая минеральная вата;

- пенополистирол;

- пенополиуретан.

Наружные слои должны быть влагостойкими, прочными, долговечными. Этим требованиям соответствуют:

- металл;

- пластик;

- древесные материалы.

Многое, из перечня выше, можно приобрести в компании “Металлинвест Профиль”. В каталоге имеются утеплитель, оцинкованные листы, плиты ОСП и инструменты известных производителей. На вопросы о материалах, заказе и доставке ответят менеджеры по телефонам, которые имеются на сайте: metprof-vrn.ru.

В каталоге имеются утеплитель, оцинкованные листы, плиты ОСП и инструменты известных производителей. На вопросы о материалах, заказе и доставке ответят менеджеры по телефонам, которые имеются на сайте: metprof-vrn.ru.

Скрепляются между собой полотна с помощью клея. В производстве чаще применяется полиуретановый клеящий состав из одного или двух компонентов. Разница между ними в том, как состав сохнет. Первый за счет влаги, что содержится в воздухе, второй в результате химической реакции между составляющими. Для самостоятельного производства рекомендуется применение продукта с одним компонентом.

Важно при выборе клея отслеживать его срок годности после затвердевания. Он должен соответствовать не менее, чем 30 годам. Также нужно учитывать влагостойкость и применение в условиях перепадов температур конкретной местности (например, от -40 до +50 градусов по Цельсию).

Как сделать сэндвич панели своими руками?

В заводских условиях изготовление происходит методом прессования. Самостоятельно необходимо обеспечить равномерное давление на период высыхания клея.

Самостоятельно необходимо обеспечить равномерное давление на период высыхания клея.

Сжатие должно соответствовать усилию, равному 18 т. Почему такой высокий показатель? Дело в том, что полиуретановый клей после нанесения начинает пениться. Если не обеспечить необходимое давление, то между утеплителем и оболочкой может возникнуть воздушная прослойка. Благодаря этому стабильность продукта будет не полная, а значит несущая способность ограниченной. Прослужит такая конструкция меньше ожидаемых 30-50 лет.

Площадка обязательно должна быть ровной и чистой, как и используемые материалы. На полотна оболочек наносится клей методом напыления или с применением пластикового/резинового зубчатого шпателя. На первую укладывается утеплитель, который накрывается вторым листом.

Нужно учесть тот факт, что клей моментально вступает в реакцию с воздухом, затвердевание происходит быстро. Если в помещении снизить температуру и влажность, то поведение состава можно немного замедлить (до 10 мин). В любом случае для изготовления панелей нужна помощь второго человека.

В любом случае для изготовления панелей нужна помощь второго человека.

Для производства большого количества материала актуально будет приобрести или арендовать прессовочную установку. Тогда высота из будущих изделий может достигать показателя в 1200 мм. Время выдержки занимает в среднем 3 часа.

При отсутствии специализированного оборудования можно воспользоваться вакуумным насосом. Изделия накрываются тентом. Воздух выкачивается примерно на 40 минут. Далее продукт отлеживается на ровной поверхности в течение суток. Рекомендуемое время составляет 30 часов.

Готовые панели между собой соединяются посредством замка. Самостоятельно его изготовить можно с помощью деревянного бруса. С одного торца он заранее вставляется, с другого формируется выемка нужной глубины (не ранее, чем через 24 часа после изготовления). В результате зазор будет полностью перекрыт, а плиты зафиксированы.

Гараж

Строительство здания для хранения и обслуживания транспортного средства сопровождается нормами, которые прописаны в СНиПах 2. 07.01-89 и 21-01-97. Что нужно знать для того, чтобы сделать сэндвич панели для гаража своими руками? Самое важное состоит в том, что материалы должны соответствовать требованиям пожаробезопасности. Так, в качестве утеплителя применяются каменная вата или пенополиуретан, а оболочка чаще состоит из металла.

07.01-89 и 21-01-97. Что нужно знать для того, чтобы сделать сэндвич панели для гаража своими руками? Самое важное состоит в том, что материалы должны соответствовать требованиям пожаробезопасности. Так, в качестве утеплителя применяются каменная вата или пенополиуретан, а оболочка чаще состоит из металла.

Минвата стоит дешевле, но она «боится» воды. Поэтому стыки между плитами дополнительно должны быть загерметизированы. А пенополистирол плавится и содействует распространению открытого пламени. В результате лучше приобрести пенополиуретан. Легкий утеплитель не поддерживает горение и устойчив к влаге.

Металлические листы лучше выбирать из стали с оцинкованным покрытием. Без дополнительной защиты материал способен выдержать воздействие природных явлений в течение года. Но временной промежуток зависит от слоя защиты. Поэтому, чтобы снизить риски, дополнительно наносится краска с антикоррозийными добавками (порошковые сохраняют первоначальный вид дольше).

Пластик и древесные плиты для строительства гаража использовать не рекомендуется. Допускается наружная отделка, но не внутренняя, так как материалы поддерживают горение с выделением опасных веществ.

Дом

Жилое строение снаружи и внутри отделываются декоративными материалами. ПВХ и металл используются как самостоятельные полотна, а ДСП, ОСП, OSB или фиброплиты чаще в качестве основания под обшивку или облицовку. Как сделать сэндвич панели для строительства дома? Какой утеплитель лучше использовать?

Для возведения жилого здания используются материалы с длительным сроком службы. Так, теплоизоляция из каменной ваты превосходит пенополистирол и пенополиуретан, но последние легче и дешевле. Толщина сердцевины достигает показателя в 25 см. Минимальное значение составляет 50 мм.

Металл и пластик применяется редко. Чаще для оболочки используют древесные плиты толщиной до 9-14 мм. Такие изделия справляются с нагрузкой в качестве несущих конструкций, хорошо держат тепло внутри помещения, не пропускают звук. Для облицовки не требуется дополнительное оштукатуривание, обшивочный материал в большинстве своем можно сразу крепить к основанию.

Для облицовки не требуется дополнительное оштукатуривание, обшивочный материал в большинстве своем можно сразу крепить к основанию.

Окна

Технологические проемы для естественного освещения должны быть утеплены и загерметизированы. Как сделать сэндвич панели, которые будут установлены на окна? Чем они отличаются от несущих конструкций?

Отделка откосов выполняет задачу по маскировке монтажного шва и его изоляции. В отличие от стеновых панелей толщина изделия занимает до 5 см. Утеплитель используется любой, так он будет со всех сторон защищен. Оболочка чаще применяется из дерева. Для лицевой стороны можно также использовать пластик, чтобы не отвлекаться на периодическое перекрашивание.

При изготовлении панелей на окна не обязательно защищать утеплитель с двух сторон. Так, если использовать минеральную вату, то без изнаночного полотна она полностью заполнит пространство между проемом и лицевой частью. Такой вариант исключает необходимость использования монтажной пены. Но при этом обязательно должен быть установлен гидробарьер.

Но при этом обязательно должен быть установлен гидробарьер.

Торцевые части закрываются декоративными элементами. Чаще применяются пластиковые уголки и специальные профили. Их крепят на клей-герметик, который отвечает требованиям влагостойкости и долговечности. Тогда конструкция будет защищена от внешних факторов.

Вывод

Самостоятельно сделать сэндвич панели не сложно. Для этого необходимо помещение с ровной и чистой рабочей поверхностью, прессовочное оборудование или вакуумный насос. Однокомпонентный полиуретановый клей затвердевает быстро, поэтому для производства изделий нужно минимум 2 человека.

В качестве утеплителя лучше использовать каменную вату, так как она не горит, или ППС/ППУ, так как они не боятся воды. При этом важно учесть, что пенополистирол содействует распространению огня.

Для оболочки применяются металл, пластик или древесные плиты. Первый вариант тяжелый, второй плавится, а третий хоть и горит, но экологичный, легкий и обладает низким коэффициентом теплопроводности. Так, чаще в строительстве дома используются ДСП, ОСП или OSB плиты.

Так, чаще в строительстве дома используются ДСП, ОСП или OSB плиты.

Сэндвич панели своими руками: монтаж и изготовление

На нашем строительном рынке такой материал, как сэндвич панель появился сравнительно недавно, около 10-15 лет назад.

Если раньше привозили из-за границы, то сейчас и отечественные производители выпускают качественные и надежные стройматериалы. Благодаря тому, что как импортные, так и отечественные производители для изготовления сэндвич панелей используют современное оборудование, разницы в их качестве практически нет.

В качестве наполнителя наши производители чаще всего используют минеральную вату, это объясняется тем, что она имеет высокие показатели тепло и звукоизоляции, не горит, имеет большой срок службы.

Сэндвич панели могут быть использованы как при строительстве новых зданий, так и для проведения ремонта. Они имеют небольшой вес, поэтому их установка может быть выполнена своими руками, и они не создают большой нагрузки на фундамент здания.

Если задумываетесь, о том, на каком виде фундамента построить деревянный коттедж, рекомендуем ознакомиться со стаей про возведения фундамента под дом своими руками.

Схема сэндвич панель в разрезе

Еще одним преимуществом указанного строительного материала является то, что он имеет низкую теплопроводность, и дополнительно утеплять здание не требуется. Невысокая стоимость позволяет широко использовать указанные элемнты при проведении ремонта или строительства, а простой монтаж еще больше увеличивает популярность данного строительного материала.

Сэндвич панели могут быть использованы как самостоятельный стройматериал, так и для утепления зданий, очень часто они используются и как основа крыши дома. Очень удобно то, что монтаж можно выполнить своими руками к тому же, такая конструкция будет иметь привлекательный внешний вид.

Установка проводится просто и быстро, при этом не надо выполнять грязные и мокрые работы.

Потребность в таком простом и доступном строительном материала постоянно возрастает, это и понятно, так как его установка может быть выполнена своими руками, для этого не надо использовать тяжелую технику. При сооружении здания из сэндвич панелей, возведение мощного фундамента не требуется, что значительно уменьшает расходы на строительство.

При сооружении здания из сэндвич панелей, возведение мощного фундамента не требуется, что значительно уменьшает расходы на строительство.

Для таких построек можно сделать мелкозаглубленный ленточный фундамент, о его заливке читайте на этой странице.

Можно ли самостоятельно сделать?

Если посмотреть на конструкцию этого стройматериала, то может показаться, что очень просто сделать сэндвич панели своими руками. Действительно, можно взять две OSB плиты толщиной 9 мм, положить между ними теплоизоляцию, пароизоляцию и все это склеить. Но не все так просто, как кажется.

Перед тем как начать делать самостоятельно сэндвич панели, необходимо провести расчет размеров утеплителя, выбрать его тип, при этом надо учитывать среднегодовую температуру местности, в которой предполагается проводить строительство.

Но сооружать своими руками сэндвич панели неудобно и долго. Если вы решили построить каркасный дом, то все это можно выполнять в процессе строительства прямо на готовый каркас.

Изготовление таких конструкций самостоятельно для продажи будет невыгодным, так как без использования специального оборудования, производительность работ будет очень низкой.

Если вы все-таки решил своими руками изготовлять сэндвич панелей, то вам необходимо знать, что к клею предъявляются особые требования. В данном случае, нельзя использовать обычный клей, он должен сохранять свои свойства на протяжении нескольких десятилетий, не бояться перепадов температур, влажности.

Еще одним условие, которое надо соблюдать при выборе клея, это то, что он должен быть безвредным для человека. Можно использовать продукцию таких производителей, как Kleiberit и Henkel, они выпускают полимерные составы, что используются для создания сэндвич панелей не только в Европе, но и в Канаде, США и других странах.

Видео подборка по технологии производства:

Почему необходимо использовать специальное оборудование?

Для того чтобы сэндвич панели получились качественными, надежными и прочными, необходимо четко придерживаться технологического процесса и времени его протекания.

После того как будет распакован клей, он должен быть использован на протяжении 5 минут, после этого начинается его полимеризация. Если клей затвердеет, то его практически нельзя удалить, он не смывается растворителями. Снять клей с инструментов или с оборудования можно только механическим путем или его надо нагреть до 400-500 градусов.

Во время полимеризации клея выделяется много пены, и он увеличивается в объеме в несколько раз. Когда это происходит, детали необходимо сильно прижать друг к другу, а для этого только физической силы будет мало, поэтому нужен мощный пресс, он должен создавать давление в пределах 15-20 тонн.

Если вы не обеспечите достаточное сжатие заготовок, то они просто не склеятся. Производить такие панели своими руками можно, но для этого придется приобретать специальное оборудование.

Если говорить о стоимости такого оборудования, то она окупится уже после изготовления и продажи 500-600 панелей. Обслуживать его могут всего 2 человека. Для изготовления одной панели понадобится 10-15 минут. Используя современное оборудование, вы сможете выпускать стеновые сэндвич панели не только с OSB, но и из фибролитовых плит.

Для изготовления одной панели понадобится 10-15 минут. Используя современное оборудование, вы сможете выпускать стеновые сэндвич панели не только с OSB, но и из фибролитовых плит.

Как проводить установку собственными силами?

Перед тем как начать монтаж указанного материала, надо определиться с тем, будет он выполняться вертикально или горизонтально. При горизонтальной установке, рекомендуется проложить еще один дополнительный слой утеплителя, это может быть пенопласт или минеральная вата. Рекомендуем посмотреть наш анализ сравнения минеральной ваты и пенопласта.

Первый ряд укладывают пазом вниз, для этого надо использовать специальные саморезы, то, сколько их необходимо для крепления одной панели, указано в инструкции. Монтаж следующей панели проводится пазом в самый низ, а уплотнение вертикальных стыков выполняется при помощи минеральной ваты или монтажной пены.

Если проводится вертикальный монтаж, то начинать его надо с угла дома и двигаться от цоколя к крыше, остальные элементы крепятся снизу вверх. Между ярусами, необходимо оставлять компенсационный шов. Для проведения герметизации стыков обычно используют герметик.

Между ярусами, необходимо оставлять компенсационный шов. Для проведения герметизации стыков обычно используют герметик.

Кроме того, что материал используются для возведения стен, также может быть использованы и для покрытия крыши. Вот здесь читайте больше про то чем лучше всего покрыть кровлю.

Надо внимательно контролировать, чтобы все уплотнительные элементы были правильно установлены и прижаты, стыки промазывают гидроизоляцией.

Преимущества здания из сэндвич панелей:

- не требуется возведение мощного капитального фундамента;

- монтаж можно выполнять в любое время года;

- нет необходимости использовать тяжелую технику;

- все работы можно выполнить своими руками;

- не требуется дополнительная отделка как внутри, так и снаружи, особенно если вы строите не дом а, например, гараж;

- экологически чистый и безопасный материал;

- большой срок службы;

- при необходимости, конструкцию можно разобрать и перенести в другое место.

Недостатки строительства здания из сэндвич панелей:

- если в качестве утеплителя используется минеральная вата, то надо обеспечить хорошую вентиляцию, так как она боится влаги. Если же вентиляцию сделать нельзя, то надо использовать панели, в которых в качестве утеплителя используется пенополистирол;

- на стыках, если они плохо утеплены, панели могут промерзать;

Если у гаража или небольшого дачного домика из панелей сделан мощный металлический каркас, то его можно перевести в другое место и в собранном виде.

Полезные советы и рекомендации

Если при строительстве используются панели, в которых в качестве утеплителя служит минеральная вата, то проводить работы в дождь или сырую погоду не рекомендуется. Это объясняется тем, что минеральная вата не любит влагу, от ее действия она начинает терять свои свойства, а если влага попадет внутрь, то уже там и останется.

Чтобы не поцарапать поверхность, к панелям не рекомендуется прикреплять какие-то предметы или оборудование. Если в процессе монтажа вы все-таки поцарапали поверхность, то это место надо покрыть масляной краской, иначе начнется коррозия и панель не прослужит вам долго.

Если в процессе монтажа вы все-таки поцарапали поверхность, то это место надо покрыть масляной краской, иначе начнется коррозия и панель не прослужит вам долго.

Сэндвич панели своими руками, что для этого нужно?

Оглавление:

- Метод кустарного производства: возможно ли?

- Требования, предъявляемые к клею

- Почему для производства необходимо специальное оборудование

- Преимущества, которые дает оборудование

Потребность в СИП-панелях растет прямо пропорционально все увеличивающейся популярности этого материала: сегодня из него все больше возводится строений. Сэндвич панели – легкий материал, не требующий при монтаже применения мощной грузоподъемной техники. В составе готовой конструкции они хорошо справляются с теплозащитными и звукоизоляционными функциями.

Здание, построенное с их помощью, не требует сооружения мощного фундамента, что существенно уменьшает расходы.

Учитывая это, можно наладить выгодный бизнес, связанный с производством сэндвич панелей. Окупаемость вложений должна быть высокой: во время экономического кризиса застройщики стараются использовать методы, позволяющие меньше тратить средств на стройматериалы. СИП-панели, в данном случае, это то, что нужно.

Метод кустарного производства: возможно ли?

Изготовление сэндвич панелей своими руками, на первый взгляд, кажется делом простым. Достаточно взять плиты OSB толщиной 9 мм, поместить между ними теплоизоляционный материал, пароизоляционную пленку, склеить все это – и готово. Но необходимо помнить, что выбор утеплителя и его толщина – важный этап, требующий теплотехнических расчетов и учета среднегодовой температуры конкретной местности.

Кроме того, такой способ производства не удобен. Для личных нужд это не имеет смысла: можно сразу на площадке монтировать ограждающие конструкции в процессе строительства каркасного дома. Ручное производство с целью реализации самодельных сэндвич панелей не будет успешным по причине низкой производительности при отсутствии специального оборудования. Есть и другие нюансы, о которых будет рассказано далее.

Ручное производство с целью реализации самодельных сэндвич панелей не будет успешным по причине низкой производительности при отсутствии специального оборудования. Есть и другие нюансы, о которых будет рассказано далее.

Требования, предъявляемые к клею

Особые требования при изготовлении сэндвич панелей должны предъявляться к клею. Нельзя использовать любой, пусть даже очень хороший: важно, чтобы он не терял своих свойств в течение нескольких десятков лет (срок службы постройки) в условиях атмосферной влажности и при широком диапазоне температур воздуха. Кроме того, он должен быть абсолютно безвредным для человека после полимеризации. Этим требованиям соответствуют клеи от европейских производителей Kleiberit и Henkel: это полимерные составы Kleiberit 502.8, Macroplast UR 7228 и Macroplast UR 7229. С их помощью производятся СИП-панели не только в Европе, но также в США и Канаде.

Почему для производства необходимо специальное оборудование

Причина первая. Процесс изготовления СИП-панели требует точного соблюдения времени протекания техпроцесса: распакованный клей должен быть использован в течение максимум 5 минут. После этого происходит его быстро протекающая полимеризация. Отвердевший клей не смывается ни одним из существующих растворителей. Очистка оборудования и инструмента в таком случае выполняется методом механическим либо путем нагрева до 400… 500 °С.

Причина вторая. Полимеризация клея происходит с обильным выделением пены и многократным увеличением его объема. В этот момент необходимо сильно сжать склеиваемые детали, что выполняется с помощью специального мощного пресса, способного создать усилие около 18 тонн. В противном случае склеивания не произойдет. Таким образом, становится очевидно, что производство сэндвич-панелей кустарным способом, без спецоборудования, невозможно в принципе.

Преимущества, которые дает оборудование

При использовании спецоборудования, которое стоит сравнительно недорого и окупается полностью после реализации около 500… 550 панелей, произведенных с его помощью, необходимо применение ручного труда не более двух человек. При этом линия способна производить одну готовую панель максимум за 10 минут. Клеи при этом используются как 5-ти, так и 10-ти минутные. Кроме того, специальное оборудование позволяет наладить производство мебельных сэндвич панелей и из фибролитовых плит — Green Board GB3.

Видео для наглядности.

Строим гараж из сэндвич-панелей своими руками

В современном строительстве очень популярны сэндвич-панели. Их используют не только для отделки стен и балконов, но и для возведения конструкций. Среди достоинств материала можно назвать такие: прочность, надежность, долговечность, безопасность и внешняя привлекательность. Кроме того, панели обладают отличной теплоизоляцией, устойчивы к горению и быстро монтируются. И для постройки не требуется четкого проекта, и не нужно постоянно утеплять здание.Плиты не подвергаются коррозии, гниению, предотвращают появление грибка и плесени. Зимой стены конструкции не промерзнут, так как панели имеют невысокую теплопроводность. Для возведения гаража из представленного материала не требуется много физических сил и средств. Для этого мы используем такие виды сэндвич-панелей: кровельные и стеновые панели. Фундамент может быть небольшим, так как панели не оказывают большой нагрузки на основание.Построить гараж из сэндвич-панелей получается буквально за несколько дней, при этом вам не понадобится тяжелая техника.Итак, приступаем к строительству с выбора места и его подготовки. Достаточно просто убрать с территории мусор и вырыть небольшую траншею под фундамент. Что касается самого материала, следует выбирать стеновые и кровельные панели. Желательно, чтобы их толщина была около 10 см. Обратите внимание на то, что панели имеют соответствующие сертификаты качества.

Крыша может быть двускатной. Для того чтобы смонтировать гараж из сэндвич-панелей своими руками, вам потребуются специальные элементы, которые скроют крепежи и зазоры, а также отвертки, шуруповерты и шурупы.Если нужно разрезать материал, лучше использовать электролобзик. Булгарию в этом случае использовать нельзя, так как материал может сломаться.

Гараж из сэндвич-панелей своими руками делается быстро и легко. Для крепления элементов используйте типовые комплектующие. Необходимо оставить деформационные зазоры, но они должны иметь строго заданную ширину. В противном случае стены конструкции могут быть разрушены. Перед монтажом с поверхности панелей желательно снять защитную пленку.Материал следует покупать за 1-2 месяца до предполагаемой работы.Если в гараже сами сэндвич-панели, необходимо позаботиться о конструкции кровли и кровли. Что касается отделки, то стены красить или оклеивать другими материалами не нужно. Однако не подвергайте панель высоким механическим нагрузкам; они способны к порче, поэтому вести себя в такой конструкции следует аккуратно.

Строительство такой конструкции обойдется достаточно дешево.Не думайте, что стены гаража будут прочнее кирпичных, но при хорошем уходе и правильной эксплуатации прослужат долго. Если вам не нравится место, где вы построили строение, то вы можете его разобрать и переставить на другую территорию.

Итак, гараж из сэндвич-панелей своими руками сооружается очень просто и является хорошим вариантом для вашего автомобиля.

Как построить холодную комнату своими руками

В этой статье вы узнаете, как решить проблему с подбором и установкой холодильной камеры для нужд вашего бизнеса.А также вы можете использовать эти советы, если вам понадобится большая холодильная камера (от 4 кубических метров или 141 кубический фут) для жилого дома.Холодильная камера для хранения мяса, овощей и фруктов, молочных и других продуктов может быть изготовлена не прибегая к помощи специалистов, а только в некоторых простых случаях.

Есть три основных способа:

- Купить готовую сборную холодильную камеру;

- Собрать его из теплоизоляционных сэндвич-панелей;

- Для модернизации существующего склада.

Подпишитесь на наш канал на YouTube Холодильная промышленность

- профильные пластиковые камеры с шип-пазом (обычно называемое креплением ласточкин хвост),

- замковые камеры (эксцентриковый замок, встраиваемый в сэндвич-панель).

2. Монтаж сэндвич-панелей

Из панелей конструктивного типа можно сделать камеру своими руками.В этом случае вам необходимо рассчитать количество панелей и их длину, которые вы хотите купить. Их ширина варьируется от 1100 до 1200 мм у разных производителей. Основываясь на этой информации, а также на размерах планируемой камеры, рассчитайте количество и длину панелей для вашей покупки. Сам процесс сборки, способ крепления прямых и угловых стыков вы можете уточнить в документации выбранного вами производителя.

При монтаже панелей необходимо избегать образования «мостиков холода» в угловых стыках при соприкосновении внутренней и внешней металлических оболочек.Чтобы предотвратить появление теплового моста, необходимо сделать его «разрыв», сделав прорезь во внутренней металлической обшивке угловой панели, в той части, которая «выходит» за пределы камеры. Аналогичным образом необходимо проделать внутри угловые стыки стеновых панелей с панелями пола и потолка. В камерах с плюсовой температурой хранения пол иногда остается без теплоизоляции. Это упрощает привод б / у погрузочной техники (роликов, тележек), экономит деньги на закупку теплоизоляционных материалов, но при этом требует установки холодильного оборудования с большей мощностью (около 20%) и, соответственно, ведет с примерно таким же увеличением расхода электроэнергии.Также необходимо выполнить «операцию» по разрыву «теплового моста», если монтируется многосекционная камера с разными температурными режимами. В месте установки перегородки необходимо прорезать внутреннюю металлическую обшивку стен, пола и потолка, разорвав тепловой мост между секциями. Итак, вам потребуется приобрести отделочные аксессуары (рейка, угловой профиль) для фиксации угловых стыков панелей, уплотнитель и дверь нужного размера. Дверь тоже нужна специальная, холодильная с теплоизоляцией из пенополиуретана.Некоторые производители сэндвич-панелей занимаются производством дверей, а есть компании, специализирующиеся только на производстве дверей.

3. Реконструкция помещения И последний вариант, часто самый дешевый, но не всегда со временем выгодный — это реконструкция склада или помещения. Эти помещения можно сделать холодильными, выполнив теплоизоляцию стен. Его можно сделать из сэндвич-панелей из пенополиуретана, описанных в предыдущем пункте.В этом варианте панели крепятся к стенам и потолку помещения с помощью крепежа. Однако металлические крепления образуют множество «мостиков холода», которые могут привести к образованию конденсата и дальнейшей ржавчине в местах крепления. Поэтому желательно использовать крепеж из теплоизоляционных материалов, например полиамидные шпильки. Но этот вариант более дорогой и с ним сложнее работать. Утеплитель также может быть выполнен из пенополистирольных плит (ПБП, пенопласт), пенополиуретанов (без металлической обшивки), а также напылением пенополиуретановой изоляции на стены и потолки.В этих случаях необходимо изолировать слой теплоизоляции металлической оболочкой для механической защиты и соблюдения гигиенических требований. Но работа эта кропотливая и результат оставляет желать лучшего. Использовать сборные панели намного проще. Вариант теплоизоляции стен хоть и может быть самым дешевым, но не гарантирует качественной теплоизоляции, а также может вызывать претензии проверяющих органов из-за несоблюдения гигиенических требований.При выборе помещения необходимо учитывать особенности хранения различных пищевых и непродовольственных товаров, требующих охлаждения. Подробнее о холодильных камерах для цветов и холодильных камерах для мясных продуктов читайте в следующих наших статьях.

Подробнее Холодильные компрессоры

Классификация холодильных систем

Холодильные агрегаты

Холодильные двери

Найдите компанию-поставщика или марку холодильного оборудования в нашем онлайн-каталоге.

Сэндвич-панель— обзор

14.6.1 Композитные сэндвич-панели

Сэндвич-панели обычно состоят из относительно мягкой сердцевины, зажатой между двумя жесткими внешними лицевыми листами. Добавление сердечника увеличивает жесткость на изгиб за счет увеличения второго момента площади конструкции без значительного увеличения веса. Таким образом, такие конструкции обладают высокой удельной прочностью и жесткостью, а также акустическими демпфирующими свойствами, что делает их привлекательными материалами для применения в аэрокосмической отрасли.Например, 8% смачиваемой поверхности Boeing 707 составляют многослойные конструкции, этот показатель вырос до 46% в самолетах Boeing 757 и 767 [56]. Кроме того, фюзеляж Boeing 747 в значительной степени основан на сотовых конструкциях Nomex, а также полы, потолок и боковые панели [56]. Точно так же Beech Starship признан первым самолетом-сэндвичем, имеющим в своей конструкции углерод / номекс и арамид / номекс. Многослойные конструкции, в основе которых лежат сотовые заполнители, также находят широкое применение в стенах багажных отсеков, конструкциях, которые потенциально могут подвергаться взрывным нагрузкам от скрытых взрывчатых веществ [57].

Существует огромная возможность для потенциальных комбинаций лицевых листов и сердечников, включая изменение геометрии (толщины лицевых листов и сердечника), материала (смола, арматура, материал сердечника), методов соединения и изготовления. Arora et al. В [58] представлены измерения переходных характеристик взрывных испытаний сэндвич-панелей с эпоксидными лицевыми панелями из Е-стекловолокна и сердцевинами из полимерной пены (Corecell). Панели считались репрезентативными для полноразмерных панелей, используемых на морском транспорте, с открытой целевой площадью 1.6 × 1,3 м. Панели были загружены путем взрыва 30 кг сфер из полиэтилена 4 на расстоянии нескольких метров от панели. Данные о нестационарном поле деформации и смещения были получены с помощью высокоскоростной фотографии и цифровой корреляции изображений [58]. Наблюдалась асимметричная деформация панели из-за граничной поддержки панелей. Конечно-элементные модели были построены с использованием Abaqus, чтобы понять влияние граничных условий на отклик панели. Повреждение лицевой стороны произошло из-за растрескивания и сопровождалось локальным отслаиванием.Также были очевидны растрескивание сердечника при сдвиге и разрушение поверхности раздела. На задних лицевых листах не было видимых разрывов на разрыв и растрескивание [58].

Gardner et al. [59] представили результаты испытаний ударно-нагруженных сэндвич-панелей, содержащих лицевые листы из винилэфира из Е-стекла и сердцевину из полимерной пены Corecell. Были также исследованы испытания на панелях с сердцевинами ступенчатого изменения плотности и прослойками из полимочевины. Корреляция цифрового изображения использовалась для захвата динамического отклика панелей. Результаты показали, что сердцевина из полимочевины улучшает характеристики панелей при размещении на задней стороне панели.Наблюдались сжатие сердечника, отслоение лицевой панели и растрескивание сердечника.

Langdon et al. [60] протестировали композитные панели из стекловолокна и винилэфира, имеющие массу, эквивалентную многослойным панелям, имеющим такой же композит в лицевой панели и сердцевине из вспененного ПВХ. Хотя винилэфирные полимеры не относятся к смолам для аэрокосмической промышленности, метод и результаты исследования представляют интерес для тех, кто занимается взрывными испытаниями многослойных структур для аэрокосмической промышленности. Панели имели открытую площадь диаметром 200 мм и заряжались взрывчатым веществом в непосредственной близости от панелей [60].Наблюдалось расслоение лицевых листов, сжатие сердцевины, фрагментация сердцевины и разрыв волокна [60], как показано в типичном примере на рис. 14.9. Также было выполнено конечно-элементное моделирование отклика панели. Испытания показали, что в этом конкретном случае простые композитные панели обладают превосходной устойчивостью к взрывной нагрузке, поскольку они могут подвергаться взрывам с большей массой заряда без разрушения. КЭ анализ и эксперименты показали, что это произошло из-за более высокой скорости, передаваемой на лицевую поверхность листа во время взрывного нагружения, что привело к выходу из строя лицевой пластины.Высокие скорости вызвали разрушение волокна на передней поверхности листа, в результате чего мягкий сердечник подвергся взрывной нагрузке, что привело к фрагментации сердечника. Хотя панели предназначались для использования в морских приложениях, работа подчеркивает как необходимость тщательного проектирования композитных панелей, так и сложную взаимосвязь между геометрическими и материальными свойствами этих конструкционных материалов.

Рисунок 14.9. Фотография поперечного сечения взрывоопасной полимерной сэндвич-панели с лицевыми панелями из винилэфира из стекловолокна и сердцевиной из вспененного ПВХ (Импульс = 19.1 Нс, 10 г заряда ПЭ4) [60].

Ma et al. [61] изучали реакцию на взрыв алюминиевых сотовых сэндвич-панелей на основе FML-оболочек из базальтового волокна / алюминиевого сплава. Базальт был выбран из-за его превосходных механических свойств и безвредных для окружающей среды характеристик. Авторы исследовали несколько конструкций, основанных на различных конструкциях разнесенных сотовых заполнителей. Было показано, что эти армированные натуральным волокном конструкции обладают превосходной взрывостойкостью по сравнению с аналогичными панелями, изготовленными с использованием обшивки из алюминиевого сплава.Было также продемонстрировано, что ударопрочность сэндвич-панелей зависела от геометрических размеров мишени, класса ядра, а также от интенсивности взрыва.

Хотя большая часть опубликованных работ по взрывной реакции сэндвич-панелей сосредоточена на плоских ламинатах, лишь в ограниченном количестве работ исследовалось влияние взрывной нагрузки на изогнутые сэндвич-панели [62,63]. Лэнгдон и др. [62] исследовали влияние кривизны и направления нагрузки на взрывную реакцию изогнутых стекловолоконных / эпоксидных ламинатов и сэндвич-панелей.Более низкие уровни импульса передавались, когда выпуклая сторона изогнутых панелей была ориентирована в сторону взрыва. Панели из ламината показали превосходные характеристики по сравнению с сэндвич-панелями эквивалентной массы, поскольку порог разрыва ламината был намного выше. Было рекомендовано увеличить толщину лицевого листа сэндвич-панелей, но не исследовалось. Ху Фатт и Сириволу [63] разработали аналитическую модель для прогнозирования реакции на взрыв неглубоких оболочечных композитных многослойных конструкций с двойной кривизной.Здесь уравнения движения Лагранжа использовались для предсказания отклика оболочек с изотропным и трансверсально изотропным упругопластическим сердечником. Авторы провели подробное параметрическое исследование, в котором было показано, что взрывостойкость панелей с двойной кривизной увеличивается с уменьшением степени кривизны.

С точки зрения авиакосмической отрасли, в описанной выше работе указываются важные соображения по использованию композитных сэндвич-панелей во взрывобезопасных приложениях. Некоторые из важных соображений включают толщину лицевого листа, эквивалентность простых композитных ламинатов, технологию покрытия, характеристики поглощения энергии сердцевиной и сопротивление расслаиванию композитных лицевых листов.

Как сделать сэндвич-панели 🚩 сэндвич-панели своими руками 🚩 Строительные материалы

Строительство дома — сложный процесс, требующий знаний и практики. Не каждый может совершить такой подвиг. Самый простой вариант, требующий минимум времени — это строительство дома из трехслойных сэндвич-панелей . А сэндвич-панели можно сделать своими руками.

Вам понадобится

- Панель, утеплитель, клей, пресс, нож, защитное покрытие.

Инструкция

Сделайте свой выбор для крайних слоев сэндвич-панели. Это может быть оцинкованная сталь, ДСП, алюцинк, пластик, OSB и даже дерево. Минимальная толщина каждого листа должна составлять 60 мм. У любого материала есть свои недостатки и свои преимущества. Например, дерево более экологичное, но с ним труднее работать, оно менее прочное и более огнестойкое. Оцинкованная сталь не горит, но может ржаветь без специальной обработки и прогиба.

Выберите изоляцию, которая будет посередине.Промежуточный слой может быть пенополиуретаном, пенополистиролом, базальтовым волокном или минеральной ватой. Ширина утеплителя зависит от того, для какой цели вы строите здание. Если это дачный домик, наполнитель может составлять 1-2 см. Если вы планируете оставаться в здании даже зимой, то делайте наполнитель более 3-5 см.

Нанесите защитный слой с одной стороны каждой. панель, которая будет располагаться по краям. Выбор защиты, основанный на материале панелей.

Дать панелям высохнуть.На это должно уходить минимум сутки. Если вы нанесли несколько слоев защиты (в основном это деревянные панели), то увеличьте время до трех раз.

Нанесите клей на другую сторону панели, которую вы закрываете, для защиты. Клей лучше всего использовать на полиуретановой основе. Аккуратно поместите слой на панель .

Нанесите клей на вторую панель . Переворачиваем и кладем на слой утеплителя. Сформируйте панель .

Поместите сэндвич-панель под пресс на 2 или 3 часа.Пресс следует разместить по всей поверхности панели.

Дайте готовой панели высохнуть на 15-30 часов (в зависимости от используемых материалов). Затем острым предметом срежьте лишнюю изоляцию, если таковая имеется.

Раскрой панелей на листы нужной формы. Ваши сэндвич-панели готовы!

Примечание

Нанесите клей на всю поверхность сэндвич-панелей, иначе они могут расслоиться.

Полезный совет

При использовании гофрированных панелей изоляция должна хорошо подходить ко всем участкам изделия.

Архитектурные приложения — Carbon-Core Corporation

Ожидания строительной отрасли оправдываются с использованием материалов CarbonCore Plastic Honeycomb и CarbonFoam.

Эти ожидания включают:

- Жесткость и малый вес, позволяющие проектировать и использовать профили больших размеров

- Простота обращения

- Простое формование для современного дизайна

- Все более строгие требования к звуко- и теплоизоляции

Заявки:

- Большие площади кровли

- Двери наружные или технические для специальных целей

- Бетонные формы

- Подвесные платформы

Работа с пластиковыми сотами CarbonCore

1 — РЕЗКА И ОБРАБОТКА

2 — ФОРМИРОВАНИЕ

3 — ОБРАБОТКА

4 — ОТДЕЛКА СЭНДВИЧ-ПАНЕЛИ

Щелкните здесь, чтобы получить информацию о работе с ламинированными панелями

CarbonCore Plastic Honeycomb — это полипропиленовые соты, покрытые с обеих сторон мягким нетканым материалом из полиэстера.Он доступен в размере 2134 x 1219 (4 ‘x 7’), готовый к прямому использованию: ламинированию или склеиванию. Другие размеры, такие как 4 ‘x 8’, доступны по запросу. Гибкие и легкие листы позволяют легко использовать их в сэндвич-панелях, где можно применять самые обычные методы резки, ламинирования и склеивания. Поскольку это термопластичный продукт, другие дополнительные специфические свойства делают его использование еще проще.

1 — РЕЗКА И ОБРАБОТКА

1.1 — РЕЗКА

CarbonCore Plastic Honecyomb режется обычными способами: пилой, ножом или горячей проволокой. OS это термопласт.

- Пилы — Чтобы не лопнуть и не расплавить пластиковые соты с углеродным ядром при резке, наилучшее расстояние между зубьями составляет около: 10 зубьев на дюйм. Циркулярные пилы особенно подходят для обработки прямых деталей. Ленточные пилы шириной от 1/2 до 1 дюйма подходят для прямых пропилов, 3/8 дюйма — для криволинейных пропилов.

- Ножи — Возможна резка ножом. Вполне подойдет нож «ястребиный клюв» или «линолеум».

- Горячая проволока — резка может выполняться с током прибл. 2-миллиметровая натяжная проволока, нагретая до температуры около 350 ° C (662’F).

1.2 — ОБРАБОТКА

- При низких температурах — можно использовать классические инструменты для обработки дерева (рыхлитель, шлифовальный станок…), изменив количество режущих лезвий и, возможно, скорость (слишком небольшое количество лезвий может разорвать пластиковый гребешок с углеродным ядром; слишком большое количество лезвий может расплавить его),

- При высокой температуре — Другой способ — использовать свойство термопласта: размягчение под действием тепла.

1) Пластик с углеродным сердечником Ячейки из сотового полипропилена плавятся при 160 ° C (320,0 ″ F), в то время как нетканый полиэстер, который покрывает облицовку, плавится при 240 ° C (464 ° F).Следовательно, если CarbonCore нагревается примерно до 200 ° C (392 ° F), (он плавится локально до требуемой формы (горячее тиснение), не повреждая нетканую облицовку.

2) Второй способ — вырезать нужную форму, а затем повторно сварить нор полиэстер. Например, можно получить следующие края:

2 — ФОРМИРОВКА

2.1 — ХОЛОДНАЯ ФОРМИРОВКА

Мягкий нетканый холст из полиэстера, который покрывает большие поверхности CarbonCore Plastic Honecyomb, позволяет формировать его по:

- В случае стандартных панелей (от 3 фунтов на квадратный дюйм до 12 фунтов на квадратный дюйм) следует наносить во время отверждения полиэстера или клея.Это может быть сделано на пресс-форме с вакуумом или согласованной пресс-форме и прессе.

- В случае морских панелей (с насечками 2 ″ x 2 ″ = 50 мм x 50 мм с одной стороны) достаточно простой формы.

2.2 — ГОРЯЧЕЕ ФОРМИРОВАНИЕ И ПРЕДВАРИТЕЛЬНОЕ ФОРМОВАНИЕ

Изделия из термопластов легко термоформуются:

- В трехмерной форме в печи при температуре ниже 100 ° C (212 ° F) пластиковые соты из углеродного ядра размягчаются и под очень легким давлением очень легко принимают желаемую форму.

Пластиковые соты CarbonCore также могут подвергаться горячей формовке.Два возможных процесса:

- Предварительный нагрев в духовке от 140 ° C (284 ° F) до 150 ° C (302 ° F) с последующим формованием в холодной форме.

- Формование в форме, нагретой до 130 ° C (266 ° F) -140 ° C (284 ° F).

В обоих случаях CarbonCore сохраняет форму при низких температурах.

Во всех случаях температура, давление и время должны устанавливаться в соответствии с формой детали и толщиной пластиковых сот CarbonCore.

3 — РАЗРАБОТКА

Сэндвич-панели с сердцевиной из пластика CarbonCore Plastic Honeycomb могут быть изготовлены либо прямым ламинированием, либо приклеиванием жесткой оболочки.

3.1 — ЛАМИНАЦИЯ

Нетканый полиэстер, нанесенный на пластиковые соты CarbonCore, является идеальной поверхностью для прямого ламинирования термоотверждающихся смол полиэфирного типа (или других). Однако, учитывая их огромное разнообразие, составы смол и методы укладки следует проверять на их совместимость с пластиковыми сотами CarbonCore. Большинство традиционных методов (ручная укладка, распыление, вакуум, прессование, впрыск под низким давлением), которые являются функциями существующих инструментов и зависят от деталей, которые должны быть получены, могут быть применены и требуют лишь незначительной корректировки специфики CarbonCore.

Пластиковые соты CarbonCore из серии CarbonCore особенно подходят для ламинирования. Пластиковые соты CarbonCore имеют пластиковую пленку под лицевой стороной нетканого полиэстера, которая ограничивает прохождение смолы в ячейки.

Принцип действия сэндвич-панелей — идеальное прилегание сердцевины к жесткой обшивке. Поэтому при обработке панели необходимо проверить:

- Хорошая пропитка смолой сердцевины и кожуры.

- Хороший контакт, например через давление между сердцевиной и кожей.

Процесс производства ламинированной сэндвич-панели с сердцевиной из пластика CarbonCore Plastic Honeycomb:

- Первую обшивку сэндвич-панели сделать традиционным способом (гелькоут на форме, затем требуемые слои стеклопласта).

- Прежде чем первая пленка затвердеет, нанесите CarbonCore, добавив дополнительно около 400 г / м 2 смолы, либо на кожу, либо на CarbonCore при ламинировании вручную. (При необходимости, в процессе производства или в случае тонкого ламината и если требуется очень качественная обработка поверхности, можно позволить гелькоуту и одному из нескольких слоев стеклопластика полимеризоваться. Сразу после полимеризации По окончании, последнее нанесение стеклоткани для склеивания CarbonCore, как объяснялось ранее. Также возможно склеивание с помощью менее усадочного полиэфирного клея.)

- На CarbonCore традиционно наносят требуемые слои стекловолокна второй обшивки, обеспечивая дополнительно около 400 г / м2 (1 1/2 жид.унций / фут 2) количество смолы для пропитки CarbonCore и обеспечения склеивания с ламинатом. Примечание. Следует избегать заливки смолы кучей на CarbonCore без немедленного ее распределения, чтобы предотвратить ее попадание в ячейки под действием силы тяжести. Поскольку CarbonCore является изолятором нагревателя, следует избегать использования слишком экзотермической смолы, поскольку это может повредить ламинат или вызвать образование пузырьков воздуха. Стеклянный мат должен быть предпочтительнее ткани для прямого контакта с пластиковыми сотами CarbonCore.

- Как только деталь будет получена, рекомендуется приложить равномерно распределенное давление по всей поверхности (вакуум, давление и вес …) бывшая пропитка CarbonCore, затем давление руки на CarbonCore при установке. То же самое и при ламинировании путем одновременного напыления стеклопласта. Склеивание другой стороны легче проверить, так как это видно: кроме того, это происходит естественным образом за счет снятия пузырей со стеклопластиковых слоев под давлением.

- Можно использовать два метода для заделки ячеек из пластика с угольным сердечником. В первом методе используется либо мат из рубленых прядей (CSM), либо нарезанный стекловолокно из пистолета-измельчителя, а во втором — шпатлевка для склеивания сердцевины, такая как CarbonBond CBC или распыляемая смесь.

Дополнительные соображения

- Предполагая, что гелькоут, поверхностное покрытие и любые дополнительные структурные ламинаты внешней обшивки полимеризовались и вернулись к температуре окружающей среды, можно переходить к укладке сердцевины.Для достижения хорошей химической связи это следует начинать, как только будет достигнута эта «зеленая» стадия отверждения. Стекловолокно будет иметь «поверхностную липкость», указывающую на то, что он все еще химически активен, и последующие ламинаты будут хорошо прилипать. Также обратите внимание, что насеченный сердечник свободно изгибается по обеим осям, чтобы соответствовать инструменту.

- Для правильного размещения сердечника на поверхности ламината не должно быть выступов, которые могут создать воздушный карман под сердечником. Их можно отшлифовать или отшлифовать, а пыль, частицы или свободные волокна удалить.

- Поверхность должна быть смочена и нанесена слой CSM на 1,5 или 2 унции или эквивалент в нарезанной нити из измельчителя. Этот слой подстилки следует тщательно пропитать катализированной смолой и раскатать для удаления пузырьков воздуха.

- Сердечник может быть уложен рифленой стороной вверх или вниз в зависимости от того, является ли форма выпуклой или вогнутой. Непосредственно перед укладкой сердечника небольшое количество смолы следует распылить или накатать на ту сторону сердечника, на которую будет нанесен слой. Это предотвратит вымывание холста смолы из подстилающего слоя из рубленого стекловолокна.

- Плотно вдавите слегка смоченную сердцевину в слой рубленых прядей. Если сердцевина не прилегает к контуру, возможно, придется сделать несколько разгрузочных надрезов по линиям надрезания. Когда будет замечено, что вся сердцевина плотно прилегает к слою, дайте слою основания полимеризоваться, не нарушая его, пока он не вернется к температуре окружающей среды, прежде чем переходить к следующему слоистому материалу. Это необходимо для предотвращения выделения газов или чрезмерного экзотермического воздействия на образование пузырей или вздутий в последующих ламинатах.

- Процесс склеивания сердечника шпателем или распылением идентичен только замене стекловолокна с рубленым стекловолокном на наполненную и тиксотропную смолу для приклеивания сердечника. Как и в случае засыпки из рубленых прядей, необходимо нанести немного дополнительной смолы на сторону засыпки сердечника, чтобы холст не выщелачивал смолу из компаунда и потенциально создавал дефицит смолы на границе раздела. Инструкции по использованию CarbonBond CBC можно найти на нашем веб-сайте или в нашем каталоге / справочнике.

Методы RTM возможны с некоторыми продуктами серии CarbonCore. Это зависит от используемой техники, давления впрыска, температуры и текучести; поэтому желательно проконсультироваться с нами, чтобы вместе выбрать подходящий продукт.

3.2 — СКЛЕИВАНИЕ

Нетканый полиэстер используется в качестве склеиваемой поверхности для многих твердых покрытий, таких как дерево, меламиновый ламинат, мрамор, фиброцемент или металл.

Выбор клея зависит от склеиваемой обшивки, а также от физических и механических нагрузок на готовую сэндвич-панель.Многие клеи уже прошли удовлетворительные испытания на CarbonCore: полиуретан, эпоксидная смола, неопрен, винил, полиэстер и мочевиноформальдегид.

При использовании клея проверьте совместимость различных материалов и механические свойства сэндвич-панели. Чаще всего используются полиуретановые или эпоксидные двухкомпонентные клеи из-за их хороших механических характеристик и их адгезии к большинству материалов.

Процесс склеивания сэндвич-панели с сердечником CarbonCore:

- В соответствии с инструкциями производителя, равномерно нанесите необходимое количество клея на жесткую обшивку или на CarbonCore или на то и другое одновременно, если этого требует клей.Для полиуретанового клея количество должно составлять около 400 г / м2- (11/2 жидких унций / фут)

- Таким же образом нанесите клей на вторую кожу или на лицевую сторону CarbonCore.