Кладка газобетона (газобетонных блоков): технология

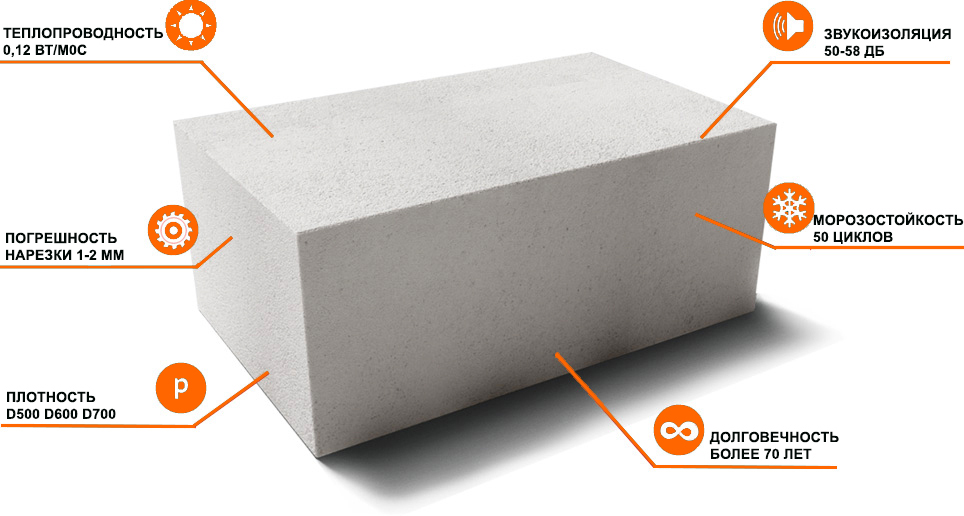

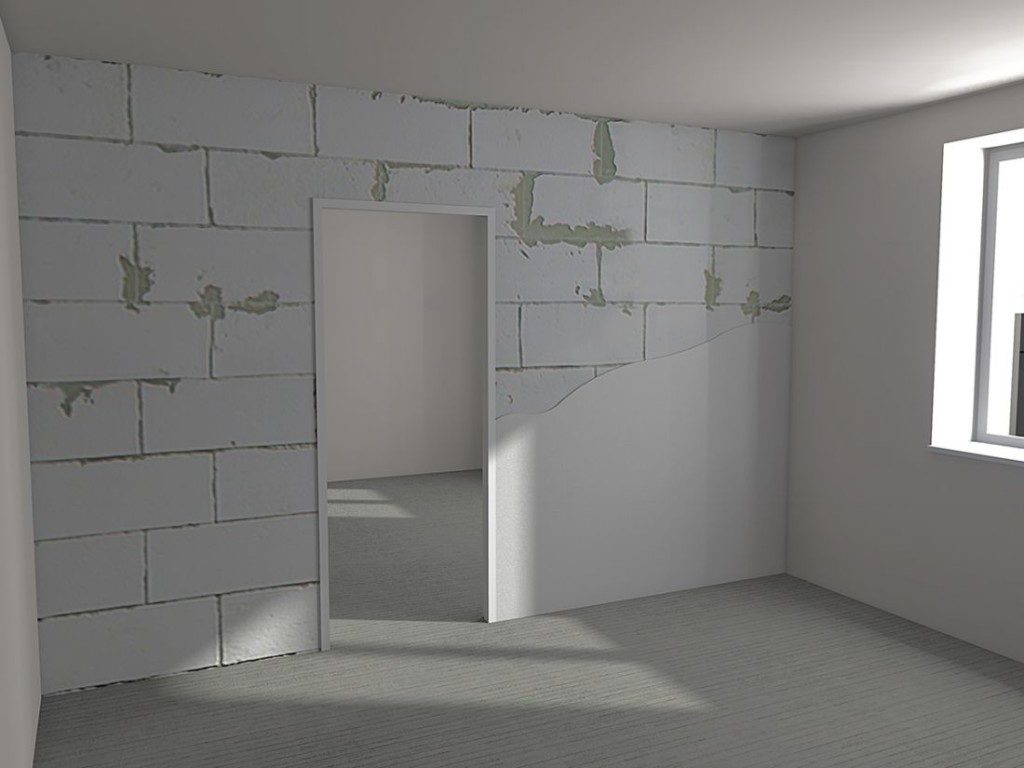

Технические характеристики газобетонных блоков (хорошие теплоизоляционные свойства, приемлемая цена, небольшой вес и большой в сравнении с традиционным кирпичом размер) делают этот строительный материал привлекательным для частных застройщиков. Но кладка газобетона имеет свои особенности, которые обязательно нужно тщательно изучить при подготовке к строительству.

Укладка газоблоков

Выбор инструментов

Для строительства сооружения из газоблоков понадобятся материалы:

- рулетка;

- строительный уровень;

- строительный миксер или дрель со специальными насадками;

- резиновый молоток;

- ручной штроборез;

- зубчатая кельма;

- уголок;

- ручная пила;

- электрофреза;

- терка;

- емкость для замешивания раствора.

До начала строительства нужно приобрести достаточное количество газоблоков и сухой клеевой смеси или материалов для приготовления цементно-песчаного раствора. И газоблоки, и материалы для кладки лучше брать с небольшим запасом (10-15% сверх расчетного количества). Обязательно в процессе строительства понадобится арматура и рулонный гидроизоляционный материал, поэтому их тоже нужно приобрести заблаговременно.

Набор инструментов для работы с газобетоном.

Набор инструментов для работы с газобетоном.Приготовление раствора

Класть газобетонные блоки можно как на цементно-песочную смесь, так и на специальный клеевой раствор. Вне зависимости от вида кладочной смеси она не должна растекаться, иначе блоки в кладке не будут надежно зафиксированы. Для укладки на цоколь первого ряда газоблоков используют только цемент.

Клеевой раствор

Клеевые смеси продаются в магазинах в сухом виде. Готовят из них клеевой раствор небольшими порциями непосредственно во время кладки. Неиспользованный раствор быстро засыхает, твердеет и становится непригодным для работы. Размягчать его, добавляя новые порции воды или сухой клеевой смеси, нельзя.

Чтобы приготовить клеевой раствор, в емкость сначала наливают воду из расчета 1 л на 5 кг сухой смеси. Затем, постоянно помешивая, тоненькой струйкой всыпают в воду сухую клеевую смесь. Засыпав и тщательно все взбив, раствору дают 10 минут настояться, а затем повторно тщательно перемешивают. Правильно приготовленный раствор должен быть однородной текстуры с консистенцией густой сметаны.

Технология укладки газобетона на клеевой раствор.

Цементно песочная смесь

Для приготовления цементно-песчаного раствора смешивают цемент, песок и воду, соблюдая необходимые для получения раствора нужной марки пропорции компонентов. При необходимости в традиционный состав смеси могут вводиться различные добавки.

При добавлении в раствор глины он становится более пластичным, лучше держит кладку, не крошится и не высыпается. Добавление в цементную смесь специальных пластификаторов позволит улучшить ее эксплуатационные характеристики: влагостойкость, морозостойкость и т.п.

Что выбрать

Оба варианта имеют свои преимущества и недостатки. Кладочные смеси легко приготовить своими руками. Сухие клеевые смеси стоят сравнительно дорого, поэтому цементно-песчаный раствор считается более бюджетным вариантом.

Оба варианта обеспечивают надежную фиксацию уложенных в кладку газоблоков. Использование цементно-песчаной смеси дает возможность в течение 30-40 минут после укладки подправить выявленные мелкие погрешности кладки. На клей газоблоки класть нужно сразу — клеевой раствор быстро твердеет, и через 15-20 минут что-то изменить в кладке уже невозможно.

Толщина швов при использовании цементно-песочной смеси будет около 9 мм, а при использовании клеевого раствора шов получается не больше 3 мм. Это означает, что раствора понадобится в 3 раза меньше, чем смеси. Из-за этого почти нивелируется разница в ценах — клеевая смесь обойдется застройщику немногим дороже, чем приготовление цементно-песчаного раствора.

Газобетон по теплоизоляционным характеристикам превосходит как клеевую смесь, так и цементную. Благодаря меньшей толщине шва уложенные на клей стены из газобетона лучше удерживают тепло внутри помещения.

Поэтому многие застройщики предпочитают использовать для укладки клеевой раствор или же в целях экономии комбинируют оба варианта: фасады зданий укладывают на клей, а монтаж внутренних стен выполняется на цементно-песчаном растворе.

Технология укладки

Перед началом работы нужно провести небольшую подготовку: внимательно изучить инструкцию по укладке газоблоков, распаковать блоки и перенести их максимально близко к месту кладки.

Это важно при посадке на клей: он быстро отвердевает, и кладку нужно вести максимально быстро.

Также необходимо тщательно выставить по всему периметру выгоняемых стен специальные сигнальные маячки. По этим маячкам натягивается специальный шнур или провод, служащий во время проведения кладки нивелиром, с помощью которого контролируется правильность кладки.

По углам строящегося здания и в местах примыкания перегородок устанавливаются специальные разметочные горизонтальные рейки с нанесенной разметкой высоты будущих рядов, на которые и крепится провод-нивелир. При необходимости такие рейки устанавливают и в других местах кладки, добиваясь, чтобы провод был натянут ровно и нигде не провисал.

Обязательно до начала кладки проводят гидроизоляцию фундамента.

Замешивание смеси

Клеевый раствор готовят небольшими порциями, на 15-20 минут кладки. Замешивают в специальной емкости (можно использовать ведро), наливая в нее теплую воду и засыпая сухую смесь. Для взбивания используют строительный миксер или электродрель со специальной насадкой. Вымешивать нужно, пока клеевая масса не приобретет однородную консистенцию.

Для строительства при низких температурах есть специальные смеси, в состав которых производители добавляют компоненты, позволяющие готовому клею сохранять свои технические характеристики даже при минусовых температурах.

Разметка

Перед началом кладки выполняется разметка. Выполнять ее нужно по всем осям поверхности строящегося здания. Блоки предварительно выкладываются в линию. При необходимости проводят подгонку блоков при помощи ручной пилы, добиваясь максимально ровной горизонтали. Для этого в местах, где на цоколе фундамента есть выступающие дефекты, блоки подпиливают снизу.

Проведение разметки.

Укладка и армирование

1 ряд газоблоков укладывают на цементно-песчаный раствор, чтобы за счет большей толщины укладочного шва выровнять цоколь фундамента. Также использование цементно-песчаной смеси для укладки 1 ряда за счет большей продолжительности ее отвердевания позволяет тщательно выставить блоки в горизонтальную линию, чтобы на ней монтировать остальные ряды выгоняемой кладки.

Начинают кладку с угловых блоков и по ним выравнивают остальные в ряду. Подгонку блоков внутренних перегородок проводят, ориентируясь на уже уложенные фасадные.

2 ряд начинают класть не раньше чем через 2-3 часа. 2 и последующие ряды лучше укладывать на клей. Укладывают блоки с обязательной перевязкой, для чего каждый блок в верхнем ряду сдвигают на половину длины по отношению к уложенным в нижнем ряду.

Прежде чем выполнить перевязку, в блоках предварительно проделывают штробы для укладки в них в последующем арматуры. Штробы делаются на глубину, достаточную для полного заглубления в них используемой арматуры. Уложенные арматурные прутья заливаются клеем.

Первый слой арматурного пояса обустраивают между цоколем и 1 рядом кладки, затем арматурные слои регулярно повторяют через каждые 3-4 ряда кладки. Обязательно обустройство сплошного арматурного пояса в верхнем ряду кладки, на который будет опираться кровля.

Проверка правильности кладки

Во время выполнения кладки регулярно нужно контролировать ровность укладываемых рядов и толщину скрепляющего клеевого слоя. Для контрольных измерений используют линейку, правило и строительный уровень.

Чтобы проверить вертикальную плоскость, правило прислоняют к возведенному участку стены. При правильно выполненной кладке оно должно плотно примыкать к стене. Строительный уровень устанавливают сверху на уложенные блоки и по его показаниям определяют горизонтальную линию.

При обнаружении отклонений уложенных блоков от вертикальной или горизонтальной плоскости участок кладки нужно переделать. Если отклонения не выявлены, то можно продолжать кладку дальше.

Отделка

Правильная отделка возведенных стен является важной частью надежности и долговечности построенного здания. Газобетон является пористым материалом и способен впитывать много влаги. Правильно выполненная отделка позволяет устранить этот недостаток.

Для отделки можно использовать любые способы, препятствующие впитыванию газоблоками влаги: штукатурку, шпатлевку, облицовку плиткой, кирпичом, обшивку вагонкой, сайдингом и др.

Расчет состава раствора для кладочных работ

Расход клеевого состава составляет около 25 кг на 1 м³ газобетонных блоков. Эти показатели выдерживаются при условии, что используемые блоки будут стандартного размера: 600Х375Х250 мм, а толщина клеевого слоя не будет превышать 3 мм.

Несмотря на некоторые нюансы при возведении построек из газобетонных блоков, их кладка мало отличается от традиционной. При надлежащем старании и терпении кладку по силам выполнить даже начинающим мастерам.

Как класть газоблок?

Как класть газоблок?

Как класть газоблок?

Работа с газоблоком достаточно простая, но, как и любое строительство, требует соблюдения технологии. Рассмотрим, как правильно класть газоблоки.

Кладка газоблока своими руками

Для начала работ, кроме самого стройматериала, потребуется монтажный раствор, арматура, необходимый инструмент (штроборез, киянка, шпатель, уровень, отвес, уголок для причалки и т. д.).

Для прочного соединения блоков без толстых швов используется специальный клей. На него усаживаются все ряды газобетонной кладки, кроме первого — он соединяется с основанием цементно-песчаным раствором. Его изготавливают из цемента марки М600 и песка в пропорции 1:3, разводя водой до вязкой однородной консистенции

Перед началом работ важно определить самую высокую точку фундамента. Для этого по углам основания выставляются маяки. Если есть даже минимальные перепад высот, его можно компенсировать слоем раствора. Там, где фундамент выше, раствора наносится меньше. На низшей точке укладывается слой потолще. Главное — вывести кладку первого ряда в одну ровную плоскость.

Перед началом застройки фундамент обязательно покрывается слоем рубероида для гидроизляции.

Правильная кладка газоблока начинается с выведения угла. Обычно выстраивается пара-тройка рядов угловой конструкции, её проверяют с помощью уровня и отвеса.

Далее между блоками первого и второго ряда крепится специальный уголок и натягивается причалка, по которой можно сверять горизонтальность кладки. Она обозначит верхнюю границу ряда. Корректировать положение блоков во всех плоскостях легко резиновым молоточком (киянкой). Высота ровняется утапливанием блоков в раствор или добавлением смеси, когда высоты не хватает. Ориентироваться нужно на слой шва в среднем 2-3 см. Клееные швы будут в 10 раз тоньше — по 2-3 мм.

Далее цепным методом блоки выкладываются друг за другом. Если в их конструкции не предусмотрено пазогребневое соединение, клей обязательно наносится на торцы изделий. При соединении паз-гребень клеем должны промазываться наружный и внешний вертикальный шов, чтобы впоследствии он не продувался.

Кладка первого ряда газоблоков должна быть идеально ровной, так как является основой для всего будущего строения. Даже небольшой крен может привести к быстрому появлению трещин и разрушению стены.

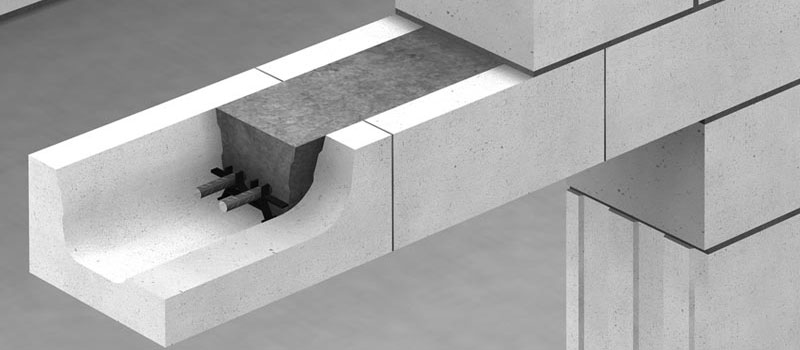

Чтобы раствор полностью схватился, рекомендуется выждать пару часов и приступать к армированию первого ряда. Есть два варианта. Либо поверх блоков укладывается базальтовая сетка (ссылка на статью Применение базальтовой сетки) с утапливанием клей. Либо в газоблоках делаются две параллельные штробы, в них размещается металлическая арматура диаметром 8 мм. Так опоясывается весь периметр. Обратите внимание, что арматура должна полностью утапливаться в клей, чтобы не началась коррозия.

Укрепление газобетона арматурой проводится в первом ряду, в последнем, в ряду укладки межэтажных перекрытий, над и под оконными проёмами. Также армируют каждый четвёртый ряд кладки. В сейсмоактивных зонах, при использовании газобетона малой плотности, а также при строительстве из газоблоков цоколя или подвала проводится вертикальное армирование.

При кладке газоблока своими руками должна соблюдаться правильная перевязка. Вертикальные швы не должны совпадать в рядах, для этого блоки кладутся со смещением в пол-изделия.

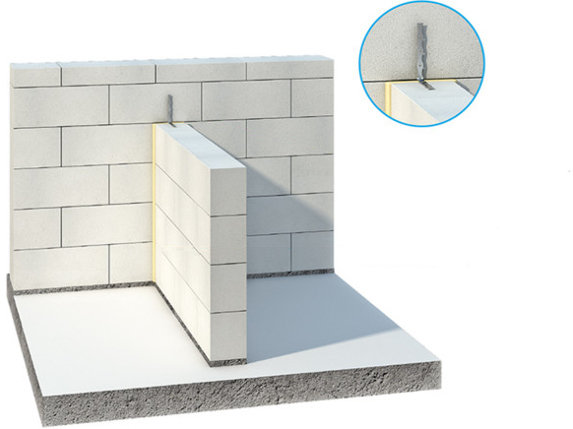

В местах соединения внешних и внутренних стен нужно делать сопряжение. В качестве жёстких связей используется тот же газобетон — делается перевязка.

Также можно применять стальную арматуру. Когда стены имеют разную нагрузку, устраивают гибкие связи с помощью базальтовых или композитных стержней.

Выше мы упоминали, что межэтажные перекрытия должны опираться на армированный ряд или пояс. При этом торцы железобетонных плит для лучшей теплоизоляции закрываются доборными блоками, а швы — промазываются раствором.

Зная эти основы, как класть газоблоки, вы сможете построить долговечный, прочный и тёплый дом. У нас представлен автоклавный газобетон разных габаритов и плотности, также в наличии стальная и базальтовая арматура, клей для кладки из газобетона. Оформляйте заказ прямо на сайте!

Перегородки из газобетонных блоков: пошаговая инструкция по монтажу

Перегородки из газобетонных блоков совмещают легкость и прочность, что делает их надежным основанием для навесных шкафов и полок, даже тяжелых. Ровная поверхность получившейся стенки дает широкие возможности для декорирования. Благодаря простоте обработки и монтажа возвести подобную конструкцию несложно своими руками. Рассмотрим, как это сделать правильно.

Выбор качественного строительного материала

Перед тем, как выбрать газобетон для межкомнатных перегородок, нужно рассчитать, насколько большими будут нагрузки на стену. Тогда будет ясно, какую марку газоблока предпочесть, и сколько его потребуется в зависимости от толщины и высоты перегородочного элемента.

Выбор блоков для перегородок

Прежде всего, нужно определить тип блоков. Они могут быть автоклавными и неавтоклавными. Затвердевание первых производится в автоклавных устройствах под действием насыщенного пара, который подают под высоким давлением.

Автоклавные блоки отличаются повышенной прочностью, но они и стоят дороже.

Неавтоклавный газобетон приобретает твердость за счет высушивания в специальных камерах, нагреваемых с помощью электричества. Иногда их сушат и в естественных условиях. Такое производство проще и дешевле, что существенно снижает себестоимость материала.

Какие моменты нужно учесть при внешнем осмотре блоков:

| Критерий | Показатель качества | Признаки некачественного материала |

| Точность геометрии | Максимум отклонений – 2 мм. | Наличие кривизны и сколов. |

| Цвет | Однородный светло-серый цвет | Блоки одной партии отличаются друг от друга по цвету, имеют разводы, трещины или масляные пятна. |

| Упаковка | Герметичная | Отсутствие на каждом поддоне с материалом сведений о номере партии, и паспорта качества к каждой партии. |

Марка перегородочных блоков из газобетона должна быть не ниже D400. Это минимальная плотность газоблока для создания легких перегородок высотой до трех метров. Оптимальная плотность газобетонного блока для перегородок — D500. Можно брать и более плотные – марки D600, но их стоимость будет выше. Зато несущие качества таких камней намного лучше: они выдерживают даже тяжелые полки и шкафы.

Плотность газобетонных блоков D600 для перегородок обеспечивает способность удерживать навесные изделия весом примерно 150 кг.

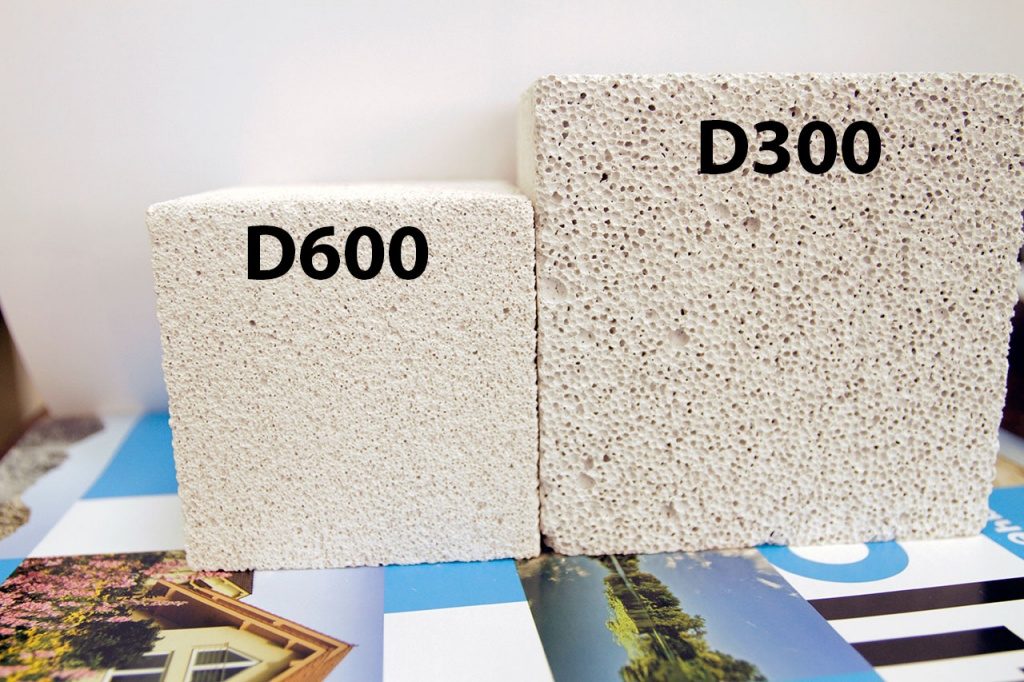

Визуально определить марку бетона практически нереально. Зрительно заметна разница между газоблоками плотностью D300 и D600.

Но если показатели разнятся всего на 100 пунктов, придется довериться сопроводительным документам, либо, на крайний случай, взвесить элементы. Средний вес поддона с блоками марки D500 – 1170 кг, марки D600 – 1400 кг.

Характеристика и особенности материала

Газобетонные блоки создают методом вспенивания основы из цемента с песком с помощью окисления алюминия для создания ячеистой структуры. Пористую массу уплотняют в автоклавных устройствах или сушильных камерах, а затем разрезают на блоки нужных размеров. Получается газоблок – искусственный камень для строительства внутренних и внешних стен.

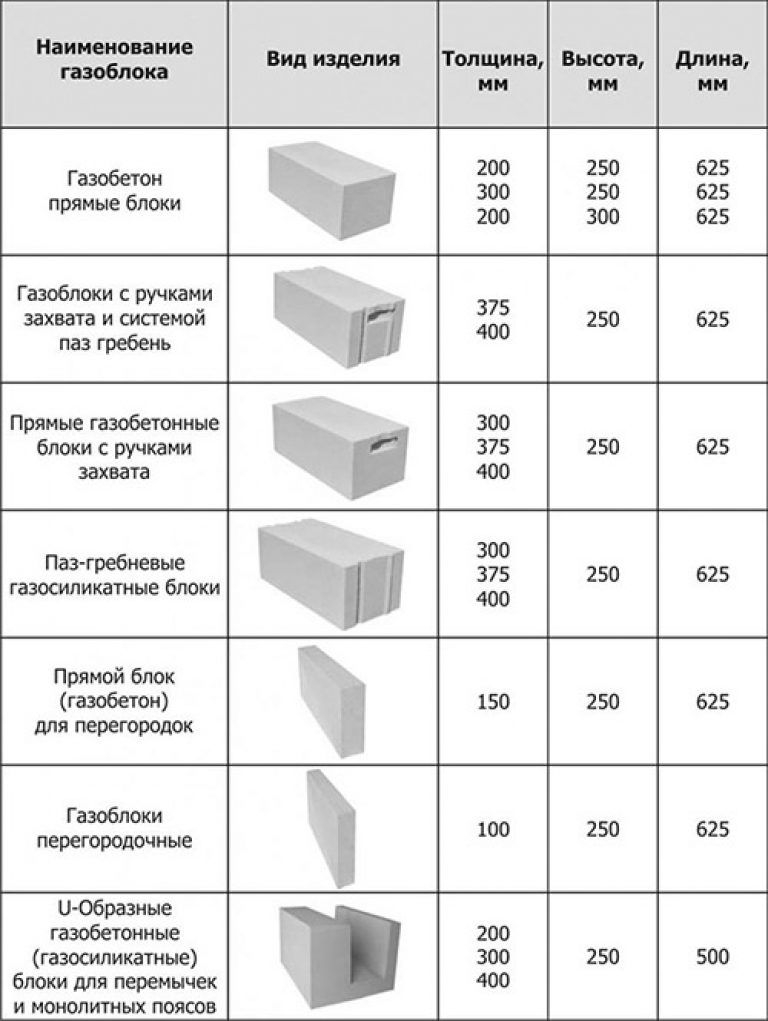

При выборе газобетонных элементов необходимо учитывать высоту перегородки. Минимальная толщина газоблока при предполагаемой высоте переборки в 2,5 м – 10 см. Если строится конструкция выше, то толщина камня увеличивается. Для трехметровой перегородки этот показатель 15 см, для четырехметровой переборки – 20 см.

Остальные размеры газобетонных блоков остаются стандартными:

- высота – 20, 25, 30 см;

- ширина – 60, 65 см.

И еще один немаловажный момент: следует выбирать газобетонные блоки по размерам так, чтобы их можно было класть одному человеку. Их вес не должен превышать 18 кг.

Рекомендации при возведении межкомнатных стен

Под созданием межкомнатных газобетонных стен в доме подразумевается подготовка помещения, разметка, укладка газобетонных блоков, армирование конструкции и дальнейшие отделочные работы.

Перед возведением зонирующего элемента необходимо высчитать его площадь. С этой целью умножаем высоту перегородки на длину, затем отнимаем от полученного результата рассчитанную таким же методом квадратуру проемов. Для определения площади перегородочной конструкции сложной формы разбиваем ее на простые геометрические фигуры. Чтобы высчитать, сколько блоков понадобится, делим квадратуру стены на площадь боковой грани одного газоблока и добавляем 4-5 блоков на подрезку в углах и проемах.

Чтобы построить перегородку своими руками из газосиликатных блоков, потребуется набор инструментов:

- резиновый молоток;

- строительный уровень;

- пила по дереву;

- рулетка;

- шпатель-гребенка;

- перфоратор с миксером;

- плотницкий карандаш;

- раскладная лестница;

- малярная кисть;

- ведро для приготовления клеевого состава;

- терка с набором абразивных сеток;

- острый нож;

- болгарка с диском по металлу;

- защитные перчатки и очки.

Из материалов понадобятся сами газоблоки, арматура сечением 8–12 мм, особый клей, нержавеющие или оцинкованные анкерные пластины и перфорированные ленты.

Поддоны с блоками необходимо разместить на ровном участке, чтобы предотвратить их деформирование и растрескивание.

Стройматериалу требуется максимальная защита от попадания воды. Упаковочная пленка снимается непосредственно перед началом строительства.

Нагрузка на перекрытия

Внутренние переборки из газобетонных блоков сооружаются после несущих стен. Если длина конструктивных элементов более 800 см, а высота – 350 см, таким перегородкам может понадобиться усиление каркаса несущими железобетонными конструкциями.

Ширина стен должна обеспечивать стойкость и прочность к ударным и статичным нагрузкам.

Все это ведет к увеличению массы перегородки, передаваемой перекрытию. В старых домах усиленные межкомнатные перегородки возводить не рекомендуется.

Кладка перегородок из газобетонных блоков своими руками

Перегородку из газобетона несложно создать своими руками, даже если нет большого опыта в строительстве. Главное, четко соблюдать технологию.

Прежде чем приступить к строительным работам, требуется удалить с поверхности несущей плиты отслаивающиеся фрагменты стяжки и выступающую арматуру. Также нужно проверить, насколько деформирован пол. Если он провисает больше чем на 3 см, то необходимо устройство фундамента под кладку. Для этого применяется цементно-песчаный раствор. Чтобы он схватился, нужно около трех суток, после этого можно приступать к возведению перегородочного элемента.

Кладка перегородок производится с помощью специального клея для газобетонных блоков. Этот раствор сочетает пластифицирующие добавки с клеящим веществом. Благодаря этому уже спустя сутки стены между комнатами могут выдержать высокие нагрузки.

Применение специального клеевого состава уменьшает толщину швов переборок из газобетона до 0,5 см, что в сочетании со строгой геометрической формой блоков позволяет добиться качества готовых конструкций.

Для удобства работы используют специальную кельму, имеющую размеры применяемого газоблока и снабженную гребенкой для равномерного нанесения клеевого состава по поверхности.

Как резать газобетонные блоки

Газоблоки легко поддаются обработке: пилению, резке и сверлению. Это способствует быстрому нарезанию блоков по необходимым размерам, проделыванию штроб, каналов и отверстий под электрические провода, выключатели. Легкость в обработке позволяет создать перегородку любой формы, в том числе криволинейную, с круглым арочным проемом. Обрезание изделий производится ручной пилой по дереву, но лучше приобрести специальную ножовку для газобетона. Штробы удобно делать при помощи ручного или электроштробореза.

Укладка первого ряда

Монтаж перегородок своими руками из газобетонных блоков начинается с установки стартового ряда. Внешний вид и долговечность стеновой перегородки зависит от того, насколько ровно произведена укладка этого ряда. Неровности способствуют растрескиванию перегородочной конструкции в точках наибольшего напряжения.

Пошаговая инструкция укладки первого ряда:

- Обеспечиваем гидроизоляцию стены от перекрытия или фундамента. Она препятствует попаданию влаги в капилляры пористого материала. Для этого расстилаем по линии будущей переборки рубероид в два слоя.

- Если основание имеет перепады, укладываем газоблоки на нивелирующую подушку из цемента и песка с проверкой горизонта длинным уровнем и причальным шнуром, натянутым над верхней поверхностью блоков. Толщина такого фундамента не должна превышать 2 см.

- Первый блок укладываем вплотную к стене. Проверяем по всем плоскостям. Также производим кладку остальных камней в установке из блоков. Последний блок подрезаем, при необходимости, по длине и устанавливаем в оставшийся проем.

- Ширина клеевых швов 0,5–3 мм, но обычно их делают толщиной 2 мм. На верхнюю часть уложенного ряда блоков наносим слой клея специальной зубчатой кельмой без пропусков таким образом, чтобы при монтаже очередного газоблока выдавливались излишки раствора.

- Корректируем положение блоков легкими постукиваниями резиновой киянкой либо ладонью. Железный молоток может расколоть камень или оставить на нем следы ударов.

- Проверяем каждый ряд на отсутствие перепадов между соседними блоками. При наличии небольших перепадов удаляем все неровности теркой и сметаем пыль.

Для обозначения границ проемов по высоте устанавливаются вертикальные рейки с отметками для каждого ряда. Эти отметки нужны, чтобы удерживать ровность рядов с помощью шнура-причалки: блоки не должны сдвигаться вправо или влево.

Технология кладки

Кладка второго и последующих рядов перегородки из газобетона производится также по уровню и шнуру-причалке. Согласно технологии кладки стены осуществляется обязательное смещение швов по вертикали на минимальное расстояние по горизонтальной плоскости – 200 мм.

На торец предыдущего блока и верх предыдущего ряда специальным мастерком наносят тонкий слой клеевого раствора. После укладки газоблок подгоняют простукиванием резиновой киянкой. Ширина швов не должна быть более 3 мм. Конечный блок в каждом ряду отпиливается по размеру оставшегося проема.

Устройство перемычек

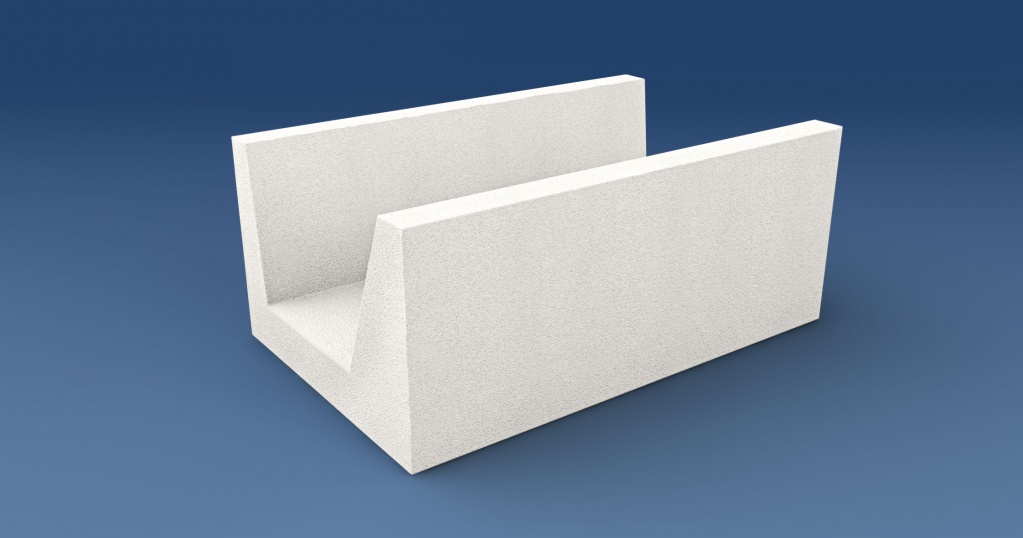

Газобетонные перегородки относят к стационарным монолитным конструкциям. Они требуют оборудования проема – арочного либо дверного. Как установить перемычку над дверным проемом? Для этого применяют блоки U-образной формы такой же ширины, как и газоблоки для перегородки при стандартной длине 50 см.

Порядок монтажа перемычки таков:

- U-блоки монтируются над проемом с нанесением клея на стыки и фиксацией временными распорками.

- В лоток устанавливается каркас из арматуры.

- Лоток заполняется цементно-песчаным либо бетонным раствором с мелкофракционным наполнителем.

Последним этапом является выравнивание поверхности по высоте верхней кромки U-образного элемента.

Соединение перегородок с несущими стенами

Перегородочные элементы крепятся к несущим стенам с расстоянием по высоте не более 100 см, крепление осуществляется с помощью установленных в горизонтальных швах анкерных пластин и перфорированных лент. Это обеспечивает дополнительную стабильность при горизонтальных нагрузках и предотвращает растрескивание углов.

Газобетонную переборку не воздвигают вплотную к потолку. От перекрытия до поверхности кладки оставляют компенсационный зазор в 15–20 мм, заполняемый полиуретановой пеной либо иным упругим звукоизолятором.

Это позволяет предохранить стену от растрескивания при температурном расширении и прогибе перекрытия под нагрузкой.

Армирование конструкции

В регионах с сейсмической активностью до шести баллов арматура укладывается через каждые три-четыре ряда, больше шести баллов – на каждый второй.

Как армируют газобетонную кладку:

- В горизонтальной части выложенных блоков на расстоянии 20–30 мм от края штроборезом делают две штробы. При ширине переборки меньше 100 мм допустимо одно углубление.

- Штробы очищают от пыли и заливают клеевым составом.

- Укладывают и топят в растворе арматуру (стальную или стекловолоконную) сечением 8 мм.

- Лишний клей убирают.

Вертикальное армирование перегородорк из газобетона

Вертикальное армирование перегородорк из газобетонаКак альтернативу арматурным прутьям применяют так называемую арматуру для тонких швов – два оцинкованных прутка с зигзагообразной связкой тонкой (1,5 мм) проволокой.

Как штукатурить стены из газоблоков

Перегородки из газобетона гигроскопичны и способны «забирать» влагу даже из атмосферы. Чтобы избежать отсыревания материала, лучше пропитать их гидрофобным составом и отштукатурить сразу после завершения кладки.

Эта процедура совершается в несколько этапов:

- Нанесение гидроизолирующего состава. Им покрывают не только поверхность газобетонной стенки, но и участки стыковки с полом, стенами и потолком.

- Выравнивание поверхности рабочим раствором. Замазывают все щелки и мелкие сколы.

- Набрасывание слоя плотной цементно-песчаной штукатурки. Чтобы она не потрескалась и не осыпалась вследствие ячеистой структуры газобетона, штукатурку усиливают стекловолоконной армирующей сеткой.

Специалисты не рекомендуют сразу накладывать толстый слой штукатурной массы. Вначале делается тонкая прослойка состава, в котором утапливается армирующая сетка. Так проще втереть состав в поверхность газоблочной перегородки и не переувлажнить материал. Армирование создаст прочную основу без трещин. После высыхания этого слоя переходят к традиционному оштукатуриванию по маякам. Разравнивают наложенную массу штукатурки правилом.

Преимущества таких перегородок

Газобетонные блоки для перегородок имеют ряд преимуществ перед другими материалами, в том числе кирпичом:

- повышенные теплосберегающие качества за счет ячеистой структуры;

- небольшой вес;

- хорошую шумоизоляцию;

- пожаробезопасность;

- ровную поверхность;

- простоту в обработке;

- тонкость швов кладки.

Проанализируем основные достоинства материала подробнее.

Пожаробезопасность

Огнестойкость газобетонных блоков высока – они не горят и способны выдержать температуру до 700°C. По степени пожаробезопасности газобетон превосходит большинство перегородочных материалов, включая простой бетон. Это связано с его исключительно минеральным составом. При возгорании перегородка толщиной в 20 см способна полностью задержать распространение пламени.

Прочность

Этот показатель в плане возможности выдерживать нагрузки от навесных полок и шкафов у газобетонной перегородки достаточно высокий. Каждый крепежный элемент «осилит» вес до 25 кг. Сама же стенка в среднем выдерживает не менее 100 кг нагрузки.

Прочность на сжатие пропорциональна плотности бетона: чем выше последняя, тем крепче будет создаваемая из блоков перегородка.

Класс прочности обозначен литерой B и последующим за ним коэффициентом. К примеру, маркировка B2,5 у газобетонных блоков марки D500 соответствует прочности на сжатие 2,5 МПа.

Шумоизоляция

Газобетон – отличный шумоизолятор, но способности к защите от звуков извне изменяются в зависимости от плотности блоков, толщины перегородки и технологических нюансов. К примеру, при строительстве стены толщиной 12 см из газобетонного блока марки D500 коэффициент звукоизоляции газобетона будет 36 дБ, а при толщине конструкции 36 см – 48 дБ, что соответствует нормам. Соответствующие показатели для блоков марки D600 – 38 и 50 дБ.

Если перегородка тоньше, улучшить шумоизоляцию можно путем нанесения на поверхность стены до оштукатуривания тонкого слоя минваты, укрыв его под сетку.

Хорошей звукоизоляции конструкций из газобетона достигают, монтируя десятисантиметровые блоки в два слоя с изолятором между ними.

Толщина стенки в этом случае будет невелика – чуть больше 20 см, что сохранить полезную квадратуру помещения и защитит от внешних звуков. Это особенно важно, если перегородкой ограждают спальное место или уголок для ребенка.

Перегородка из газобетона своими руками (видео)

Чтобы построить идеальную стенку, посмотрите видео, как сделать перегородку из газобетонных блоков своими руками:

Если подойти к возведению газобетонной перегородки грамотно, то она прослужит долгие годы. Такая конструкция убережет тепло и защитит от шума, что сделает проживание в доме еще комфортнее.

Как правильно класть газобетонные блоки своими руками

Газобетонные блоки – это синтетический материал, который часто используется в строительстве. К преимуществам газобетона относятся хорошая теплоизоляция, прочность, небольшой вес и простота изготовления. Люди, которые никогда не работали с этим материалом, сталкиваются со сложностями во время его использования. Чтобы понять, как класть газобетонные блоки правильно, следует ознакомиться с особенностями их укладки.

Разновидности материалов

Правильный выбор блоков влияет на успех строительства. Во время выбора материала нужно обратить внимание на то, к какой группе плотности он относится.

Таблица с техническими характеристиками

В документах этот параметр обозначен буквой «D». Плотность влияет на теплоизоляцию газоблока. Она увеличивается при высокой пористости материала.

Существует несколько видов блоков, отличающихся плотностью:

- теплоизоляционные – D900 и выше;

- конструкционно-теплоизоляционные – от D500 до D900;

- конструкционные – от D300 до D500.

При возведении стен жилого дома рекомендуется использовать материал с плотностью не меньше D500.

Стандартный размер газового блока составляет 62.5х25 см. Его ширина зависит от сферы применения:

- несущие стены – 30–40 см;

- перегородки – 10–15 см;

- внутренние стены – 20–25 см.

Схема стены дома из газобетона

Преимущества и недостатки

Газобетонные блоки обладают такими положительными качествами:

- не подвергаются гниению;

- обладают высокой морозоустойчивостью и теплоизоляцией;

- изготавливаются из минеральных компонентов;

- экологически безопасные;

- имеют низкую естественную радиоактивность;

- быстро и легко монтируются;

- дешево стоят.

Недостатков у газоблоков намного меньше. Главный минус – поры, из-за которых материал нуждается в дополнительной гидроизоляционной и механической защите.

Используемые инструменты при монтаже

Перед укладкой первого ряда необходимо приготовить инструменты для работы:

- каретка с дозатором – используется для нанесения клеевой смеси;

- кельма – с ее помощью цементный раствор распределяется по поверхности материала и не растекается по бокам;

- киянка – при помощи резинового молотка подбиваются газоблоки;

- уголок – применяется для фиксации уложенных блоков;

- резец или ручная пилка – используются для распиливания материала на части;

- рубанок – позволяет выровнять поверхность и изменить форму блоков;

- шлифовальная доска – с ее помощью устраняются незначительные дефекты и неровности, возникшие при укладке газобетонных блоков;

- штроборез – нужен для нарезки пазов.

Кладка первого ряда газоблоков

Приготовление раствора

Существуют различные способы укладки газоблоков. Они могут устанавливаться на клеевую смесь или цементный раствор.

Клей

Во время приготовления раствора для укладки блоков в литр воды добавляется пять килограммов сухого клея. После этого смесь настаивается 10–15 минут и тщательно перемешивается. Готовый клеевой раствор по консистенции напоминает густую сметану.

Цемент

Песок перемешивается с цементом в соотношении один к трем. При желании можно добавить немного глины или пластифицирующие компоненты. Это сделает смесь морозоустойчивой и более прочной. Цемент нужно использовать сразу, чтобы он не успел застыть.

Технология укладки стен

Перед возведением стен делается подготовка основания. Сначала из полимерных или битумных материалов создается гидроизоляционный слой. На него наносят тонкий слой раствора, с помощью которого компенсируются неровности на поверхности фундамента.

Укладка первого ряда начинается с угла по натянутой нитке. Во время работы рекомендуется использовать строительный уровень для определения неровностей.

Строительный уровень поможет в укладке блоков

При необходимости блоки выравниваются с помощью киянки.

Также нужно следить за расстоянием между ними. Слишком большое пространство заполняется доборным элементом. Для его изготовления от газоблока отпиливается кусок нужной длины, после чего подравнивается рубанком или шлифовальной доской.

Второй ряд размещается со смещением влево на 20–40 см. Перед этим поверхность стен полностью очищают от пыли и грязи. При возведении последующих рядов к стенам прикладываются деревянные доски. Это поможет добиться оптимальной ровности.

Во время работы нужно внимательно следить за погодой. В жаркие дни газобетонные блоки нужно регулярно смачивать водой, а во время дождя – накрывать пленкой для защиты стен от излишней влаги.

После возведения здания из газобетонных блоков его нужно оставить на несколько месяцев для усадки. После этого можно будет заняться внутренней отделкой стен.

Процесс армирования

Делается для предотвращения появления трещин на стенах.

Армированные перемычки в газобетонных блоках

Армирование применяется в опорных зонах первого ряда, перемычках и возле оконных проемов. Для этого используется:

- Стальная проволока. С ее помощью создается каркас, который укладывается одним слоем.

- Стальная арматура. В блоки кладут несколько параллельных рядов арматуры.

Перед началом армирования в блоках проделываются штробы. Их нужно предварительно прочистить и заполнить клеем. Затем в отверстия вставляется армирующий материал.

Пол из газобетона

Довольно часто газобетон используют во время создания теплых полов. Его нужно укладывать на гидроизоляционный слой, который изготавливается из пенополистирольных плит и полиэтиленовой пленки небольшой толщины.

Перед укладкой трубы для теплого пола делается бетонная стяжка, на которую укладываются блоки. Для этого рекомендуется использовать изделия высотой более 20 см. После укладки трубы поверхность заливается бетонно-цементной стяжкой и выравнивается при помощи наждачной бумаги.

Технология укладки блоков довольно простая, поэтому установить их можно и самостоятельно. Чтобы выполнить укладку газобетонных блоков своими руками, необходимо придерживаться всех технических требований.

Видео по теме: Как сделать перегородку из газобетонных блоков своими руками

Правила кладки газобетона: важные нюансы

Чтобы начать строительство собственного дома из газобетона, необходимо детально ознакомится с технологией кладки блоков. В нашем обзоре вы найдете всю необходимую информацию по правилам кладки из газобетона.

Разметка и установка шнурки

Итак, проект дома есть, а фундамент построен и настоялся. Строительство продолжается с разметки. Чтобы правильно установить шнурку, по которой будут укладываться блоки, необходимо тщательно проверить все стороны и диагонали по проекту. Саму шнурку можно натянуть на колышки, забитые в землю.

Далее находите перепады между высшей и низшей точками фундамента. Для кладки, перепад не должен составлять больше 40 мм, иначе потребуется выравнивать плоскость фундамента.

Гидроизоляция фундамента

Первым делом, перед самой кладкой, на фундамент укладывается гидроизоляция, которая предотвращает капиллярный подсос влаги из фундамента. Гидроизоляция может быть, как обмазочная, так и рулонная.

Установка угловых блоков

Укладку угловых блоков нужно начинать с самого верхнего угла фундамента. В точке пересечения шнурок и будет установлен первый блок. При помощи водяного уровня или нивелира, все угловые блоки выставляются на раствор строго в одной плоскости и по уровню.

Подгонять блоки нужно при помощи уровня и резиновой киянки.

Весь первый ряд блоков укладывается исключительно на раствор, так как толщина выравнивающего растворного слоя не даст усадки.

Кладка первого ряда

Перед началом кладки первого ряда, нужно подождать 4 часа, чтобы раствор схватился, и угловые блоки не сдвинулись с места в процессе кладки. Далее нужно зафиксировать гвоздями шнурку на верхних гранях угловых блоков, по ним и будет вестись укладка первого ряда. Напомним, что первый ряд укладывается на раствор, а все вертикальные швы промазываются клеем по газобетону.

Замес кладочного клея

Сперва в емкость наливается вода, а потом сухая смесь. Количество воды должно быть четко по инструкции.

Тщательно перемешиваете смесь, ждете 5 минут, и снова перемешиваете, кладочный клей готов. Проще всего клей наносится специальной кельмой, которая совпадает с размером блока, или же шпателем. Кельма обеспечивает тонкий равномерный слой клея (1-3мм).

Подготовка блоков перед кладкой

Блоки нужно очистить шпателем от грязи и протереть щеткой-сметкой от пыли. Если кладка ведется летом в очень сухую погоду, рекомендуется смачивать блоки водой, к примеру пульверизатором. Доборные блоки распиливаются специальной пилой по газобетону. Для более точного распила применяется направляющий уголок.

Выравнивание рядов при помощи терки

Ряды обязательно нужно выравнивать теркой(рубанком), чтобы убрать перепады между блоками. Эта процедура обеспечит тонкий равномерный шов и одинаковую усадку по всем ряду, что предотвратит усадочные трещины в кладке.

Армирование первого и последующих рядов

Первый ряд выложен, прошло 5 часов, раствор схватился. Армирование первого ряда начинается со штробления двух канавок глубиной и шириной около 3 см. Расстояние штробы от края блока – 50 мм.

Для штробления можно использовать ручной или электрический штроборез. Чтобы канавки получились более ровными, можно временно прибить деревянный брусок как направляющую.

Готовые канавки очищаются от пыли щеткой-сметкой, заполняются клеем, смачиваются водой, и в них утапливается арматура диаметром 8-10 мм. Прутки арматуры в обязательном порядке должны загибаться на углах, а перехлест их должен составлять 300 мм. Армирование остальных рядов производится аналогичным способом.

Армирование кладки

Армировать нужно:

- Первый и каждый четвертый ряды.

- Подоконные зоны.

- Места опирания перемычек.

- Верхний обрез фронтона, если такой имеется.

Стыкование стен и перевязка блоков

- Для стыкования несущих и ненесущих стен применяются металлические гибкие связи.

- Перевязка несущих стен и несущих перегородок осуществляется на всю ширину блока через ряд.

- Вертикальная перевязка блоков в стене осуществляется с минимальным расстоянием 13 см.

С правилами кладки самих блоков вы ознакомились. Но есть и другие важные этапы, и моменты, которые нужно знать, а именно:

- Армирование перемычек

- Устройство армопояса

- Кладка перегородок

- Инструменты для кладки

- Просушка газобетона

- Сверление газобетона

- Кладка газобетона зимой

Всю эту информацию мы вынесли в отдельные статьи по ссылкам.

Технология кладки газобетона

Правильная кладка газосиликатных блоков на клей

Правильная кладка газосиликатных блоков на клей

Газосиликатные блоки на обычный цементно-песчаный раствор не рекомендуется.

Их укладывают внахлест с перевязкой, по типу кирпичной кладки, и связывают специальным клеевидным раствором для ячеистых бетонов. Первый слой блоков — можно класть на раствор, чтобы компенсировать неровности фундамента.Укладка первого слоя блоков на раствор

Ведение кладки на клею имеет много достоинств. В первую очередь использование клея дешевле, чем использование цементно-песчаного раствора. Его цена выше всего в 2—2,5 раза, тогда как расход меньше в 6 раз. Во-вторых, использование мелкозернистого клея исключает образование мостиков холода. В-третьих, толстый слой раствора увеличивает шансы сделать кладку неровной. В-четвертых, кладка блоков на тонкослойном клеевом растворе прочнее кладки с толстыми швами. И прочность при сжатии, и прочность при изгибе у такой кладки будут выше за счет когезионного характера сцепления между пенобетоном и клеем. И, наконец, использование клея вместо раствора снижает общий вес стены.

Распределение клея по поверхности блока

Клеевая технология отлично подходит в первую очередь для газобетона, который производят только в заводских условиях, что дает возможность получать продукцию с заранее заданным уровнем свойств и с соблюдением точности геометрии блоков. Газобетонные блоки не нужно пригонять друг к другу, и дома из них возводить легко и быстро.

Для получения пенобетона используется менее энергоемкая безавтоклавная технология, позволяющая изготавливать его как в стационарных условиях производственного цеха, так и непосредственно на стройплощадке. В результате вода из бетона испаряется естественным образом, а точность геометрических размеров блоков может иметь значительные отклонения, что усложняет кладку. В этом случае клей применить не удастся и весь монтаж придется вести на растворе, который будет нивелировать несовпадения размеров. Зато для изготовления монолитных стен этот материал подходит отлично: полость в опалубке заполняется тут же приготовленным пенобетоном из шланга.

Кладка наружных стен проводится по цоколю здания, выполненному из морозо- и влагостойких материалов. При этом высота цоколя должна быть не менее 500 мм. С целью защиты стены от увлажнения ее рекомендуется выполнять со свесом по отношению к цоколю не более чем на 50 мм. Минимальная ширина простен ков в зданиях должна быть не менее 600 мм в несущих стенах и не менее 300 мм в самонесущих и ненесущих стенах.

Масса одного блока при кладке без применения средств малой механизации не должна быть более 45 кг. При работе с ячеистым бетоном требуется осторожность и аккуратность. Запрещается производить погрузку блоков навалом и разгрузку их сбрасыванием. Поддоны с блоками необходимо устанавливать на выровненное основание, защищенное от почвенной влаги. Высота складирования не более 2 ярусов. При длительном хранении незащищенный ячеистый бетон нужно укрывать от дождя или снега изоляционными материалами (брезентом, толем, полиэтиленовой пленкой). Клей для кладки должен храниться в защищенном от влаги состоянии при температуре не ниже 5 °С. При проектировании и возведении зданий из блоков следует выполнять требования, предъявляемые к каменным конструкциям СНиП 3.03.01.

Перед укладкой блоки нужно очистить от пыли, грязи (зимой — от снега и наледи), а битые или с отколотыми кромками и углами отложить (потом их можно использовать для изготовления доборных элементов). Укладке первого ряда блоков следует уделять максимум внимания. Задав первым рядом кладки ровную горизонтальную поверхность, вы максимально облегчите укладку последующих рядов. Между фундаментом или цоколем и кладкой необходима отсечная горизонтальная гидроизоляция, предотвращающая капиллярный подсос.

Гидроизоляция первого слоя кладки

В качестве гидроизоляции могут использоваться рулонные битумные материалы. В случае если поверхность фундамента не идеальна, первый ряд блоков следует укладывать на выравнивающий слой цементно-песчаного раствора толщиной не более 20 мм. В дальнейшем при кладке на цементно-песчаном растворе толщина горизонтальных швов принимается 10—15, в среднем 12 мм в пределах высоты этажа. Толщина вертикальных швов (если нет паза и гребня) принимается 8—15, в среднем 10 мм.

Раствор для кладки стен из блоков рекомендуется приготавливать на месте строительства из готовых сухих смесей согласно заводской инструкции.

Готовый клей (раствор) выгружают в бадью, а затем распределяют по длине стены, выравнивая постель зубчатой кромкой специальной кельмы.Блок опускают на клей (раствор) сверху, избегая горизонтальной подвижки более 5 мм. Швы должны быть тщательно заполнены клеем.

Выдавившийся клей (раствор) снимают скребком сразу же, не допуская его схватывания. Рихтуют блоки покачиванием или подбивкой резиновым молотком.

Первым закладывается блок в самом высоком углу дома, затем по нивелиру устанавливаются остальные. Следует строго следить за правильностью высоты рядов с самого начала ведения кладки с помощью натянутого шнура-причалки и горизонтального и вертикального уровней или лазерных координаторов. Когда целый блок не входит, нужно изготовить доборный блок, который промазывается клеем с двух сторон и устанавливается на оставшееся для него место. При необходимости выравнивание установленного блока производится пристукиванием киянкой. Неровности кладки нужно устранить при помощи шлифовальной доски или рубанка для гипсокартона.

Если предполагается последующее шпаклевание или оштукатуривание пено- и газобетонной кладки с двух сторон, а кладка ведется с продольным армированием, то заполнение клеем вертикальных швов не требуется. Однако если хотя бы одна из поверхностей стены не будет выравниваться мокрым способом, то проклеивать вертикальные швы необходимо. При этом клей наносится не на центральную пазогребневую зону блока, а двумя полосками шириной около 50 мм с внешней и с внутренней сторон.

При кладке необходимо соблюдать правила перевязки. Вертикальные швы следующих рядов кладки выполняются со смещением не менее 0,4 высоты блока. При кладке стен в два блока перевязка вертикальных швов может быть тычковой или плашковой. Тычковые ряды следует располагать через один ложковый ряд. Опорный и верхний ряды кладки в два блока по толщине всегда следует выполнять тычковыми. Глубина плашковой перевязки должна составлять не менее 100 мм. Сопряжения стен разных направлений следует устраивать с глубиной перевязки не менее 1/3 длины блока. Внутренние стены и перегородки возводят по тем же правилам, что и наружные стены. Сопряжение наружных и внутренних стен выполняют перевязкой блоков в каждом втором слое. При двухслойной конструкции наружной стены блоки каждого второго слоя внутренней стены входят в наружную стену на всю толщину слоя. Для сопряжения с однослойной наружной стеной можно вырезать кусок ее блока на глубину 150—200 мм и на соответствующую длину подогнать блок внутренней стены. При этом вертикальный шов сопряжения обязательно заполняется раствором. Примыкание перегородок к стенам устраивают с применением гибких связей из стальных полос, заранее закрепляемых в соответствующих местах в швах стен.

Газосиликатный и пенобетон достаточно хрупкие материалы.

Их предельные деформации сопоставимы с деформациями керамических камней. Поэтому в малоэтажном строительстве всегда, когда есть хоть малейшее сомнение в жесткости фундамента, при кладке должны быть выполнены конструктивные мероприятия, обеспечивающие целостность конструкций при возникновении растягивающих усилий. Армирование стены не повышает несущую способность кладки, зато снижает риск возникновения трещин.Места, армирование которых наиболее целесообразно, первый ряд кладки, затем каждый четвертый ряд, опорные зоны перемычек и зоны под оконными проемами. Практически всегда следует устраивать армированный кольцевой пояс в уровне каждого перекрытия и под стропильной системой, а также во всех случаях по высоте кладки при расстоянии в свету между перекрытиями более 3,0 м.

Для укладки прутковой арматуры в поверхности кладки следует прорезать штрабы сечением не менее 40 х 40 мм. Это можно сделать, например, с помощью угловой шлифмашинки (болгарки) или штрабореза. Для исключения откалывания бетона штрабы рекомендуется устраивать на расстоянии не менее 60 мм от боковых граней блоков. На углах стены штрабы следует соединять не ломаной линией, а плавным закруглением, пригодным для укладки в него загнутого прутка арматуры. Из нарезанных штраб тщательно удалите пыль, чтобы раствор имел лучшее сцепление с пеноблоками. Для укладки в штрабы лучше всего использовать арматуру периодического профиля 08 мм.

Армирование пенобетонной кладки

Перед укладкой арматуры смочите штрабы водой и наполовину заполните клеем для пенобетона или цементно-песчаным раствором. Уложите арматуру и полностью заполните паз раствором. Излишки клея (раствора) удалите.

Проемы в стенах перекрывают брусковыми перемычками из армированного ячеистого бетона марки D700 и класса прочности В3,5; их укладывают на обычный или клеевой раствор. Рекомендуемая длина опорных поверхностей составляет 300 мм, минимальная — 200 мм. Блоки опорной поверхности и предшествующего ей ряда необходимо склеить цельным швом (не оставляя воздушной прослойки). Длина цельного шва должна составлять не менее 600 мм. При отсутствии или невозможности изготовления брусковых изделий требуемой длины или несущей способности применяют сборные перемычки. Над дверными проемами шириной до 1 м с внешней и внутренней стороны стены устанавливаются металлические уголки с полкой 50—60 мм. Опираться на стену уголок должен не менее чем на 30 см. Над оконными проемами до 2 м используют уголки с полкой 80—100 мм. Для того чтобы блок установить заподлицо, в месте контакта уголка с пенобетоном ножовкой выбирают паз под уголок, устанавливая последний на клей для пенобетона.

Армирование U блока

Для перекрытия проемов в стенах можно использовать и монтируемые на месте монолитные железобетонные перемычки, которые выполняют с помощью U-блоков из ячеистого бетона.

В этом случае U-блок выполняет роль опалубки, а перемычку образует залитый в эту опалубку бетон. При монтаже устанавливают временную опалубку, которую снимают после полного затвердевания бетона. Перемычки следует проектировать как можно более жесткими (прогиб не должен превышать 1/400 пролета) для предотвращения деформации кладки на опорной поверхности. Несущая способность типовых перемычек составляет 15 кН/м, 20 кН/м и 30 кН/м.

разметка, на что класть, как выставить диагональ, выпуск газобетона над фундаментом

Самым сложным в любой каменной кладке является первый ряд. Недаром считается, что главное в строительстве — заложить первый камень. Кладка газобетона не отличается в этом смысле от любой другой. От того, как выложить первый ряд газобетона на фундамент, будет зависеть качество остальных рядов, а также быстрота возведения стен.

Независимо от того, будет ли применяться специальный клей или цементоно-песчаный раствор для кладки стен из газоблоков, для первого ряда используют только второй вариант. Обусловлено это необходимостью выравнивания небольших погрешностей, образовавшихся при устройстве фундамента. За счет тонкого слоя клея сделать это невозможно. А от того, насколько правильно будет установлен первый ряд блоков, зависит, насколько ровно будут монтироваться и остальные ряды.

Для монтажа первого ряда блоков необходим раствор, марка которого не ниже М100. Если использовать для приготовления цемент наиболее распространенной в частном строительстве марки 400, то для такого раствора его потребуется 250 кг, чтобы приготовить кубометр смеси. В объемном измерении соотношение песка, цемента и воды составит примерно 5 : 1 : 0,5. Но воды может потребоваться больше или меньше в зависимости от влажности песка. Песок для раствора необходимо предварительно просеять через сетку, чтобы в нем не было камней и частиц крупнее 3-5 мм.

Раствор можно класть на поверхность совковой лопатой, разравнивая его на поверхности фундамента мастерком или кельмой. Однако, используя раствор для кладки своими руками первого ряда газобетона, используют также и клей. Им склеивают торцы соседних блоков, чтобы шов был тонким и минимально проводил тепло. Наносить клей удобно специальной зубчатой кельмой, ширина которой соответствует ширине блока.

Приготовить раствор можно в бетоносмесителе или вручную в подходящей по объему таре. В первом случае необходимо в работающий смеситель залить воду и засыпать цемент. Дождавшись, когда они перемешаются, нужно добавлять песок, при необходимости корректируя влажность раствора. Слишком сухим будет неудобно работать, а жидкий будет вытекать из-под газоблока.

Чтобы приготовить раствор вручную, нужно смешать необходимое количество песка и цемента, а потом, добавляя воду, перемешивать смесь до получения нужной консистенции. Раствор необходимо замешивать в количестве, которое можно использовать в течение 1,5-2-х часов. После этого свойства его ухудшаются. В жаркую сухую погоду время жизнеспособности смеси уменьшается.

Поверхность фундамента, на которую будет производиться укладка газобетона, может оказаться неровной. Перед тем, как класть блоки на фундамент, нужно проверить его горизонтальность и высоты углов. Перепады высот более 30 мм не допускаются. Если же все-таки они больше этой величины, необходимо выровнять поверхность бетонной стяжкой.

Мнение эксперта

Мнение эксперта Виталий Кудряшов

строитель, начинающий автор

Оптимальная толщина растворного шва при кладке первого ряда — 10 мм. При таком значении возможно сделать армирование первого ряда сеткой из стальной проволоки диаметром 4 мм. Размер ячеи сетки должен быть не более 150 х 150 мм.

Допускается колебание толщины шва по длине будущей стены, однако максимальная допустимая толщина раствора при монтаже первого ряда газобетона на фундамент, не может превышать 40 мм. При большем значении шов будет непрочным, а до начала твердения раствора он может продавливаться под весом блока.

В зависимости от вида внешней отделки будущего здания, блоки первого ряда можно укладывать по линии наружной поверхности фундамента, либо с отступом внутрь или наружу относительно этой линии.

Отступ на необходимое расстояние внутрь фундамента производят, если впоследствии стены из газобетона будут облицовываться кирпичом или природным камнем. Горизонтальная поверхность, образованная фундаментом, будет служить полкой, удерживающей отделочный материал.

В иных случаях рекомендуется производить кладку блоков так, чтобы образовался свес с наружной стороны фундамента размером 20-30 мм. Благодаря этому, фундамент будет защищен от стекающей по стенам дождевой воды. Она будет «срываться» с горизонтального ребра блока и капать на грунт рядом с фундаментом. Это будет способствовать еще и тому, чтобы вода не скапливалась на отметке верха фундамента — между блоком и гидроизоляцией, в шве.

Чтобы качественно и ровно уложить блоки первого ряда на фундамент, необходимо соблюдать определенный порядок действий. К тому же, во время дождя возникают трудности, связанные с переувлажнением раствора, а также со смыванием клея с торцевой поверхности блока.

Чтобы раствор не переувлажнялся, необходимо во время дождя его выкладывать небольшими захватками — на один-два блока. Торец можно прикрывать небольшим навесом, чтобы клей не смывался с него.

Какие же еще тонкости нужно знать для того, чтобы положить газобетонные блоки первого ряда ровно и чтобы стены прослужили долго?

Гидроизоляцией называют мероприятия по защите строительных конструкций от воды. Перед монтажом первого ряда газоблоков обязательно нужно сделать горизонтальную гидроизоляцию по поверхности фундамента. Изготавливают ее из двух слоев любого рулонного гидроизоляционного материала — рубероида, гидроизола и прочих.

Назначение горизонтальной гидроизоляции — препятствовать проникновению грунтовой влаги через фундамент в материал стен. Так как бетон, даже самый прочный, имеет поры внутри массива, в нем образуются капиллярные каналы, по которым и поднимается влага из грунта. При попадании в газобетон, вода будет размягчать его, значительно ухудшая прочностные характеристики. Со временем материал станет разрушаться под нагрузкой. Кроме того, из-за влаги внутри стен, в помещениях тоже будет повышенная влажность, что отрицательно отразится на здоровье проживающих в доме людей.

Мнение эксперта

Мнение эксперта Виталий Кудряшов

строитель, начинающий автор

Если фундамент ленточный, гидроизоляция устраивается по всей горизонтальной поверхности. Если в качестве основания здания используется монолитная железобетонная плита, гидроизоляционные материалы прокладываются под будущими стенами и перегородками.

Рулонные материалы необходимо приклеить к поверхности разогретым битумом или специальными холодными мастиками.

Перед укладкой первого ряда необходимо провести разметку положения угловых блоков. Самый точный способ сделать это, если здание прямоугольное — измерить диагонали. В таком случае они должны быть равны. Но добившись того, чтобы они стали одинаковыми, нужно еще знать как выставить диагонали для кладки первого ряда газоблоков, чтобы ориентироваться по ним. Проще всего сделать это, если сохранилась обноска, которую использовали для разметки фундамента на местности. Отмерив точное положение углов и добившись одинаковой длины диагоналей, можно «закрепить» положение стен шнуром, натянутым на стойки обноски. В местах пересечения шнуров смежных сторон должен находиться угол газоблока.

Если обноска не сохранилась, можно вбить в землю, на расстоянии около 0,5 метра от углов, по два прутка стальной арматуры длиной, достаточной, чтобы на уровне верха блока натянуть шнур. Положение прутков должно примерно соответствовать продолжению наружной линии каждой стены. После того, как шнур натянут, можно, наклоняя или передвигая прутки и одновременно измеряя стороны и диагонали дома, добиться такого положения, чтобы шнуры обозначали положение наружной стороны газоблока, а пересечения шнуров — положение углов здания.

При кладке первого ряда необходимо, чтобы при минимальной толщине растворного шва, высота всех блоков ряда была одинакова, то есть они образовали бы совершенно горизонтальную поверхность. Чтобы добиться этого, нужно при помощи гидравлического уровня или нивелира определить, какой угол находится выше остальных. Именно в этом углу и следует монтировать первый блок.

Разложив и разровняв раствор так, чтобы толщина его была минимально возможной, блок необходимо установить, ориентируясь на натянутые шнуры. После этого, постукиваниями деревянной киянки нужно добиться горизонтальности верхней поверхности. Остальные угловые блоки монтируются в таком же порядке, но слой раствора должен быть таким, чтобы обеспечить правильное положение блока по высоте. Это легко сделать, если предварительно сделать отметки на колышках при помощи гидроуровня или нивелира.

Установленные угловые блоки рекомендуется оставить для твердения раствора на сутки и только на следующие производить кладку остальных — рядовых блоков. Они укладываются на предварительно выложенный по слою гидроизоляции раствор, а положение их контролируется по натянутому на углы шнуру.

После того, как все блоки первого ряда будут выставлены, необходимо двое-трое суток, чтобы раствор затвердел и приобрел прочность, достаточную для того, чтобы воспринимать вес остальных рядов. При укладке первого ряда может произойти непроизвольное смещение блоков из-за усадки раствора. При этом верхняя горизонтальная поверхность не будет идеально ровной. В результате следующие за первым ряды будет укладывать очень сложно. Слой клея может быть разным, а блоки могут наклоняться то внутрь, то наружу.

Чтобы этого не происходило, необходимо произвести выравнивание верхней поверхности первого ряда. Это делается специальным рубанком для газобетона. Контроль производится при помощи все тех же шнуров, натянутых на углы. После того, как первый ряд блоков будет уложен по всем правилам и выровнен, кладка следующих рядов совершенно не доставит хлопот. Блоки, имеющие правильные геометрические размеры при наличии навыка можно укладывать даже без шнура, ориентируясь только на положение предыдущего ряда.

Кладка домов из ячеистых (газобетон и пенобетон) стеновых блоков | Своими руками

Термин «ячеистый бетон» практически не используется в повседневной жизни. Многие частные разработчики понятия не имеют, что это значит. А вот газобетон и пеноблоки всем хорошо известны, ведь их везде используют на стройках любого масштаба и статуса.

Их «одноклассник» пенополистирол — не так известен, но тоже занимает достойное место на строительном рынке.Эти материалы объединяют схожую пористую структуру, образованную мельчайшими «пузырьками воздуха» — ячейками. От них и пошло «классное» название — ячеистый бетон, о котором можно прочитать в специальной литературе или, скажем, на страницах нашего журнала.

Блоки с «воздушными кошельками»

Воздух превращает холодный и твердый бетон в теплый, легкий и податливый, но в то же время достаточно прочный стеновой материал. По плотности и теплотехническим показателям газо- и пеноблоки близки к дереву.Но этим сходство с деревом не ограничивается. Строительные изделия из ячеистого бетона паропроницаемы (то есть «дышат»), и в целом с точки зрения экологии безупречны.

Блоки легко обрабатываются ручным инструментом. Более того, их можно сковать специальной теркой, например, чтобы скруглить стену или аккуратно сгладить выступающий угол. В отличие от дерева, стеновые материалы этого класса не реагируют на изменение влажности, не гниют и не горят (кроме полистиролбетона, смешанного с полимерными «зернами»).

Помимо общих качеств изделий из ячеистого бетона, существуют существенные отличия, которые следует учитывать при выборе того или иного изделия. И сделать это нужно еще на этапе планировки строительства загородного дома.

НАШ СОВЕТ

Блоки из ячеистого бетона средней плотностью до 400 кг / м3 (пористость — 92%, класс прочности на сжатие не ниже В 0,35) могут использоваться только в качестве утеплителя.

Самонесущие стены в домах на основе монолитного каркаса возводятся из теплоизоляционных конструктивных элементов (плотность -700 кг / м 3 , пористость — до 82%, класс прочности на сжатие не ниже В 1,5). .

А вот коттеджи с несущими ограждающими конструкциями и перегородками возводятся из конструкционного ячеистого бетона (плотность -800-1100 кг / м 3 , пористость — до 68%, класс прочности на сжатие не ниже В 3,5).

НАША ССЫЛКА

Блоки из ячеистого бетона отлично вписываются в концепцию энергосберегающего и даже пассивного дома, то есть конструкции, для обогрева которой требуется минимум энергоресурсов. Блочные стены толщиной 400-500 мм облицовываются специальными теплоизоляционными плитами и строится кирпичный фасад — декоративная стена из облицовочного кирпича.Между нагревателем и внешним экраном оставляется воздушный зазор (для выдерживания конденсата). Такие ограждающие конструкции (вместе с современными оконными блоками и правильно устроенной хорошо утепленной системой кровли) отлично сохраняют тепло.

Читайте также: Стена из газоблоков своими руками

Благородное происхождение

Газобетонные блоки производят крупные промышленные предприятия с хорошо организованной технической базой (YTONG, XELLA, Hebel, Германия, Липецкий завод строительных изделий, Клинцовский силикатный завод, все — Россия, Забудова, Беларусь и др.)).

Исходные компоненты — цемент, известь, песок и вода (в зависимости от пропорции на выходе получается блочный бетон или силикат). Чтобы запустить процесс газообразования, в смесь добавляют алюминиевый порошок. В результате бурной реакции с участием «крылатого» металла, извести, цемента и воды выделяется газ и, как следствие, образуются поровые клетки.

Полуфабрикат из газобетона отправляется в автоклав, где в тепличных условиях материал без деформаций и деформаций укрепляется и набирает прочность.Газобетонные блоки идеальной формы без единого изъяна упаковываются в плотный полиэтилен и отправляются по назначению.

В комплект поставки, помимо обычных товаров, могут входить специальные «фишки», например, «лотки» для перемычек, «фигурные» элементы сборно-монолитных потолков и т. Д.

Качество таких изделий находится на высшем уровне, а иначе и быть не может, ведь прочность и другие параметры контролируются автоматически на всех этапах технологического процесса.

Кладка из блоков — как в кино

Прекрасно смотрятся светло-серые, почти белые, газобетонные блоки. Поверхность изделий имеет водоотталкивающие свойства (за счет закрытых пор), то есть погодные условия на кладке не сказываются. Идеальная геометрия позволяет укладывать блоки на специальный минеральный клей, а не на цементно-песчаный раствор.

Таким образом, толщина швов кладки уменьшается до 3 мм (вместо 12-15 мм — норма для стандартной кирпичной кладки).Главное достоинство этих аккуратных «шовчиков» — исключение теплопроводных включений в теплой блочной кладке (обычные цементные швы хорошо проводят тепло). В эстетической привлекательности домов из газоблоков отказать нельзя.

Даже сам процесс строительства вызывает невольное восхищение — так дивны стены из безупречных серебристых камней. Правда, блочные дома редко остаются без отделки фасада. Самый простой вариант — штукатурка с последующим нанесением декоративного покрытия (атмосферостойкая краска, рельефная штукатурка, искусственный камень, керамическая плитка и т. Д.).

В качестве черновой отделки используют так называемые «теплые» изделия, то есть штукатурные смеси со специальными добавками, обеспечивающими выравнивающий слой повышенной теплоизоляционной способностью. Надо сказать, что газобетонные блоки отличаются хорошей адгезией к отделочным материалам. Внутри стены обычно выравнивают гипсовой штукатуркой (во влажных помещениях — цементной), что способствует энергосбережению ограждающих конструкций.

Демократия в походе

Если вы планируете построить в садовом товариществе гараж, флигель или летнюю кухню на шесть соток, то для подобной конструкции лучше всего подойдет пенобетон.Его главное и единственное преимущество перед газобетонными блоками — более доступная цена. В остальном «пенопласт» уступает своему «близкому родственнику».

Пеноблоки производят на простом оборудовании. Специальная установка может работать даже в полевых условиях. Заливается пенобетон во внутреннее пространство так называемой колодезной кирпичной кладки (к сожалению, сегодня этот способ практически не применяется).

Неудивительно, что пеноблоки — это прерогатива малого и среднего бизнеса.Все хорошо, но вывод часто отклоняется от требований технологической карты. Кроме того, в качестве пенообразователя используются органические вещества (побочные продукты кожевенной промышленности и др.), Срок хранения которых не бесконечен. Использование прошитого органического материала отрицательно сказывается на качестве материала. Однако даже в самом лучшем случае пеноблоки отличаются очень размытой прочностью и теплотехническими характеристиками.

Твердение «на открытом воздухе» вызывает усадку и внутреннее напряжение бетонных изделий.Геометрически блоки тоже не идеальны, что полностью исключает кладку стен на минеральный клей.

И, как уже было сказано, цементно-песчаные швы кладки — не что иное, как пресловутые мосты холода. Тем, кто все-таки решил построить коттедж для круглогодичного проживания из пеноблоков, необходимо предусмотреть установку той или иной системы утепления фасада.

Ссылка по теме: Бетон своими руками — составы и классы, виды и виды бетона

Тепловые капсулы

В состав полистиролбетона входят гранулы полистирола размером 0,5-35 мм, благодаря которым материал отлично сохраняет тепло (по теплотехническим параметрам превосходит другие виды ячеистого бетона) и хорошо защищает корпус от шума, что особенно важно. для коттеджей, построенных возле железных и автомобильных дорог.

Блоки этого типа легче газо- и пенобетонных, что снижает транспортные расходы и облегчает работу каменщиков. Изделия из полистиролбетона устойчивы к влаге. Однако стены из таких блоков нуждаются во внешней отделке (точно так же, как и в интерьере), прежде всего для придания дому эстетически приемлемого вида. Кроме того, слой минеральной штукатурки увеличивает пожаробезопасность конструкции.

Дело в том, что пенополистиролбетон относится к горючим материалам (хотя и трудновоспламеняющимся и самозатухающим).Даже если стены не загорятся, от повышенной температуры произойдет разрушение гранул и, как следствие, ухудшится состояние ограждающих конструкций. И, наконец, дома из пеноблоков укрепляют монолитными железобетонными поясами, которые при всей своей мощности легко отводят тепло на улицу. Чтобы перекрыть эти «каналы», стены утепляют снаружи, то есть точно так же, как при строительстве из пеноблоков.

Читайте также: Дом из газобетона своими руками — арматурный утеплитель и вагонка

Отличные возможности

Современные системы утепления фасадов позволили расширить возможности малоэтажного домостроения и внедрить в него элементы прогрессивной технологии монолитного строительства.Другими словами, сначала под крышу кладут железобетонный каркас. F Затем параллельно производят различные виды строительно-монтажных и инженерных работ. Пространство между площадками монолитного строительства заполнено теплоизоляционными блоками из ячеистого бетона.

Снаружи устанавливается утеплитель и накладывается многослойная отделка фасада или навешивается защитный декоративный экран (две разные системы утепления мокрых фасадов и вентилируемого фасада).Внешний теплоизоляционный слой перекрывает теплопроводящие элементы каркасной конструкции.

Строительство идет ускоренными темпами. Под крышей, независимо от состояния внешних стен, прокладывают трубопроводы, устраивают межэтажные лестницы и многое другое.

© Автор: Татьяна Гагарина

ИНСТРУМЕНТЫ ДЛЯ МАСТЕРОВ И МАСТЕРОВ, ТОВАРЫ ДЛЯ ДОМА ОЧЕНЬ ДЕШЕВЫЕ. БЕСПЛАТНАЯ ДОСТАВКА. ЕСТЬ ОТЗЫВЫ.

Ниже другие записи по теме «Как сделать своими руками — домохозяину!»

Подписывайтесь на обновления в наших группах и делитесь.

Давай дружить!

Стены из газобетона своими руками (фото конструкции) | Своими руками

Для строительства нашего дома отдыха были выбраны небольшие блоки из автоклавного газобетона.

Дом из газобетона: плюсы и минусы

Этот современный материал имеет ряд существенных преимуществ.

Таким образом, он отличается от неавтоклавных газобетонных блоков более высокой прочностью на сжатие и лучшей паропроницаемостью, он теплее керамзитобетона, легче и во многом определяет микроклимат в доме, приближен к древесной массе.Но все же по своим характеристикам газобетон уступает дереву, а также нуждается в защите от внешних воздействий и не устойчив к разрушающим напряжениям.

Если и дальше сравнивать этот материал с деревом, то его негорючесть будет большим плюсом. Многочасовой пожар в здании из газобетона снизит влажность на всю толщину кладки и достигнет максимальных значений усадки (до 2 мм / м), что вызовет небольшие усадочные трещины на поверхности пенобетона. бетонные блоки, не влияющие на прочностные характеристики газобетонной стены в целом.Повышение температуры сначала даже увеличивает прочность кладки, затем понижается до исходных значений (при нагреве до 700 С).

Дальнейший нагрев газобетонных блоков довольно быстро снижает их прочность (до 0 при 900 ° С). с учетом «Положений по СНиП II-2-80» перегородка из ячеистого бетона плотностью 800 кг / м 3 при толщине 75 мм имеет предел огнестойкости 2,5 часа, а при толщине 80 мм. — 3 часа. Это означает, что в течение указанного времени температура перегородки, не обращенной к огню, не поднимется выше температуры возгорания бумаги (22SS).

Для нас немаловажным фактором выбора автоклавного газобетона в качестве основного материала для дома стала его относительно невысокая стоимость и то, что из него можно провести кладку самостоятельно.

Читайте также: Стены из газобетона своими руками

Облицовка стен из газоблоков своими руками

Для возведения стен закуплены прецизионные блоки из автоклавного газобетона плотностью 600 кг / м 3 (марка плотности D600) толщиной 30 и 25 см, произведенные по технологии немецкой компании Hebel.

Этой толщины для наружных стен недостаточно с точки зрения термической эффективности (согласно нормам теплоизоляции домов в Северо-Западном регионе, толщина стен из такого материала рекомендуется 40 см (см. Таблицу), но мы предпочли утеплить стены снаружи, что будет дешевле приобретения блоков большей толщины.

Для стен из газобетонных блоков первые ряды кирпичной кладки не требуются.Блоки укладываются на ровный фундамент с обязательной гидроизоляцией.

Утепление и отделка стен также необходимы для повышения долговечности здания — марка морозостойкости F25 наших агрегатов может обеспечить жизнь здания без внешней отделки всего 50 лет.

Из блоков возведены как внешние, так и внутренние стены и перегородки дома. Продолжайте укладку блоков с помощью специального клея. Многие строители-любители считают, что выгоднее использовать цементный раствор, так как он дешевле.

Однако такое техническое решение оказывается совершенно нерентабельным: расход раствора в несколько раз выше, чем у специального клея для газобетонных блоков, при работе с ним толщина шва составляет всего 0,5-3 мм (толщина раствор 10-12 мм). К тому же кладка из газобетонных блоков, сделанная на раствор, будет иметь гораздо большую теплопроводность, чем стены, построенные на клее. Расчеты показывают, что кладка на раствор потребует значительного увеличения толщины стены из газобетона (на 25%) по сравнению с кладкой на клей.

При заполнении швов непоследовательными пломбами возникают щели, которые нужно заделать подручными материалами, например монтажной пеной.

Кладку выполнили одним блоком цепной перевязкой. Особое внимание было уделено кладке первого ряда блоков. Основание под них нужно выровнять и утеплить срезной гидроизоляцией из современных битумно-полимерных рулонных материалов (рубероид лучше не использовать из-за его хрупкости).Если перепады высот и неровности довольно большие, то первый ряд кладки блоков производят на слое раствора толщиной до 2 см.

Для стен из газобетона первые ряды кирпичной кладки не требуются.

Эта рекомендация содержалась в каталоге советского периода «Малоэтажные дома из ячеистого бетона» и обосновывалась необходимостью защиты газобетона от брызг во время атмосферных осадков. Но никакой дополнительной прочности кирпичная кладка стен из газобетона не придает.

Кладка начинается с углов здания. Здесь можно установить стеллажи-шаблоны с отвесами для контроля вертикальности углов кладки. Монтаж каждого газобетонного блока проверяется в горизонтальной и вертикальной плоскости.

Управлять рядами кладки удобнее всего натянутой швартовкой. Перепады высот между установленными блоками следует зашлифовать специальным рубанком или теркой. После шлифовки пыль следует удалить.

Газобетон наносится зубчатым шпателем или зубчатым корпусом на увлажненную поверхность блоков. Согласно инструкции к швам, клеящая смесь наносится сплошным слоем без разрывов, а ее излишки выдавливаются и срезаются при высыхании — растекание клея по поверхности блоков ухудшает их паропроницаемость.

Но сформировать шов заданной толщины и исключить его сквозное выдувание получается не всегда.А трещины в уже построенных стенах иногда приходится дополнительно заделывать, например, глазурью. Мы решили немного отойти от инструкции и при укладке блоков натерли клеем швы, делая это максимально аккуратно.

Наружные и внутренние стенки перевязаны в каждом втором ряду.

Ссылка по теме: Армирование и обвязка арматуры своими руками и применение арматуры в строительстве

Армирование стен из газобетона

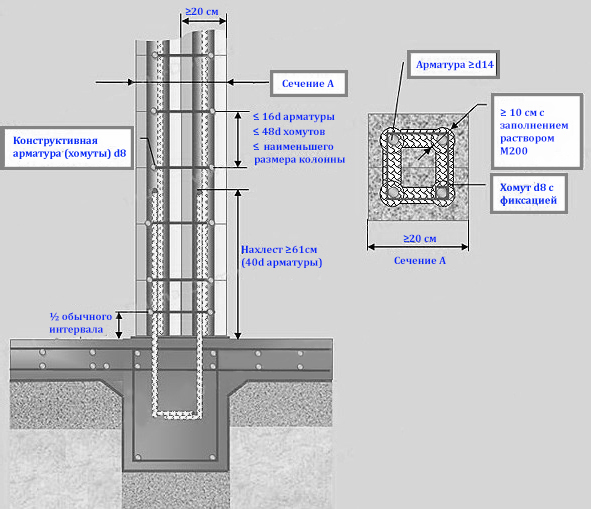

Кладка стен из газоблоков требует горизонтального и вертикального армирования.Горизонтальное армирование кладки из газобетона не увеличивает ее несущую способность, а только снижает риск образования термоусадочных трещин (усадка газобетона сохраняется до двух лет) и раскрытия трещин при деформациях и деформациях фундамента конструкции, превышающих допустимые пределы (крен фундамента более 5 см или его суммарные осадки более 10 см).

Обычно армируют первый ряд из газобетонных блоков и ряды через каждый метр высоты.Ряды под и над проемами армируются отдельно. Для горизонтального армирования используется стержневая арматура 06 и 8 мм. Общая площадь сечения арматуры не должна быть менее 0,02% от площади сечения самой кладки.

Арматуру укладывали ститроками глубиной 2,5 см, срезанными не ближе 6 см от края блоков. В стены были установлены две стены арматуры. Попавшие в проемы концы арматуры были выведены за их границы на 50-60 см и загнуты в виде буквы «г».Перед укладкой арматуры от штробов пыль удалялась, а поверхности внутри увлажнялись до изменения цвета газобетона. Затем залили пластиковый клей для газобетона (примерно на 2/3 высоты штробы) и в него армировали арматуру.

Вертикальная арматура соединяет фундамент и верхний пояс монолитного пояса из газобетона. Такой вид армирования требуется при строительстве домов в сейсмически и ураганно-подверженных районах или в других условиях, когда стены могут испытывать значительные горизонтальные нагрузки.Вертикальное армирование рекомендовано зарубежными производителями газобетона для армирования углов зданий и прилегающих стен. Повышает несущую способность стены при меньшем увеличении общей теплопроводности конструкции по сравнению с использованием открытого железобетонного каркаса.

В местах сосредоточенной нагрузки на стены выполняли вертикальное армирование швеллером и угловым профилем.

Выполнено вертикальное армирование нескольких внутренних углов здания с помощью анкерного вертикального канала в местах сосредоточенной нагрузки на стены.

Также желательно укрепить места опоры перемычек над проемами в стенах. Хотя перемычки здесь требуются не всегда: при ширине проема до 120 см и наличии кладки над ней не менее 2/3 ширину перемычки над проемом устроить невозможно. В этом случае кладка блоков осуществляется на устойчивую временную опалубку.

Мы сделали перемычки из стальных угловых профилей с шириной полки 6,3 см для проемов шириной 1,5 м.Делали это на свой страх и риск, так как такая конструкция не описывалась производителями газобетона.