Разведение эпоксидной смолы: использование отвердителя, пропорции смеси

Прежде чем говорить о том, как развести эпоксидный клей, следует вспомнить, что собой представляет это вещество. Из курса химии можно вспомнить о том, что эпоксидная смола в чистом состоянии представляет собой олигомер. Для превращения вещества в полимер применяются различные отвердительные вещества. Во время реакции двух веществ осуществляется процесс полимеризации или застывания вещества.

Эпоксидная смола или, как ее называют сокращенно — эпоксидка, применяется в различных областях, благодаря своим особенностям. После процесса полимеризации она представляет собой твердый состав, устойчивый к механическому воздействию и повышенной влажности. Свои технические характеристики она не теряет на протяжении длительного времени. Вот почему ее бывает так сложно удалить с любых поверхностей после застывания.

Единственным недостатком является ее отрицательное воздействие на организм человека в процессе химической реакции. Работать со смолой можно только в защитной одежде с применением очков и перчаток, и в проветриваемом помещении. При осуществлении химической реакции вредные вещества выделяются в воздух, которым дышит человек. В большинстве случаев длительное вдыхание паров от смолы приводит к образованию:

Работать со смолой можно только в защитной одежде с применением очков и перчаток, и в проветриваемом помещении. При осуществлении химической реакции вредные вещества выделяются в воздух, которым дышит человек. В большинстве случаев длительное вдыхание паров от смолы приводит к образованию:

- Общей интоксикации организма.

- Аллергических реакций.

- Ожогов и дерматитов при попадании частичек смолы на кожу и слизистые оболочки.

В этом случае следует незамедлительно принять меры по оказанию медицинской помощи пострадавшему, чтобы не нанести здоровью непоправимый вред. Следует оградить детей и домашних животных от негативного воздействия этого вещества.

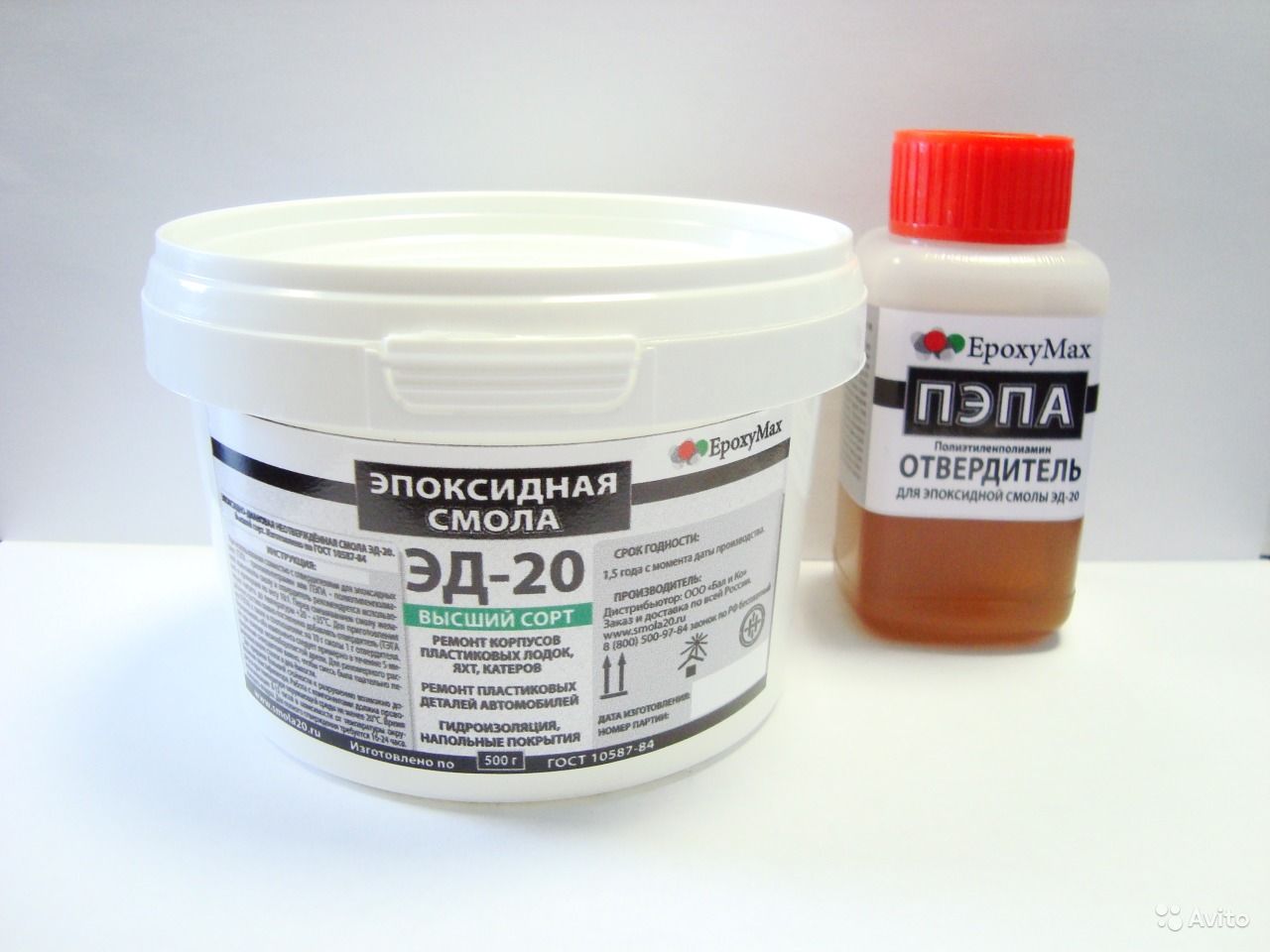

Чем можно заменить эпоксидную смолу ЭД-20

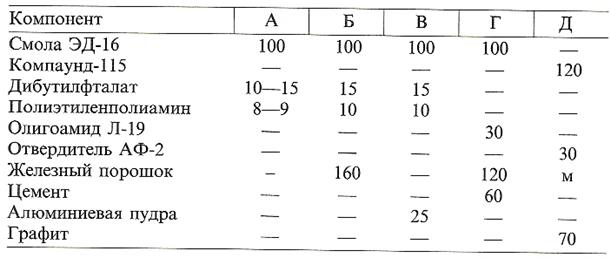

Существует несколько модификаций эпоксидных смол, сходных с ЭД-20 по эксплуатационным свойствам и физико-техническим характеристикам.

ЭД-8

По своему химическому составу и области применения ЭД-8 сходна с ЭД-20. Материал широко используется в авиа- и автомобилестроении, строительстве, сфере радиоэлектроники и в электротехнике. Основным отличием является содержание в готовой смеси эпоксидных групп, которое составляет 8% увеличенное время первичной полимеризации – 3 часа при комнатной температуре.

Основным отличием является содержание в готовой смеси эпоксидных групп, которое составляет 8% увеличенное время первичной полимеризации – 3 часа при комнатной температуре.

ЭД-16

Как видно из названия смолы, число эпоксидных групп, входящих в ее состав – 16%. По назначению и свойствам ЭД-16 практически не отличается от ЭД-20, однако дольше застывает и содержит больше хлора. К достоинствам материала можно отнести высокую прочность клеевых швов.

ЭД-22

Отличается от ЭД-20 количеством эпоксидных групп (22%) и временем желатинизации – 18 часов. Показатель динамической вязкости может варьироваться от 8 до 12 ПА/сек.

Э-40

Технология производства смолы Э-40 имеет свои особенности. В отличие от компаундов серии ЭД, Э-40 получают методом конденсации дифенилолпропана и эпихлоргидрина в щелочной среде, в которую добавляют толуол. В качестве отвердителей могут использоваться поликарбоновые кислоты, их ангидриды и полиамины.

Применяется Э-40 в лакокрасочной промышленности. Помимо этого, полуфабрикат используют для производства различных модификаций эпоксидных смол. Для материала характерны пластичность и влагостойкость. После полной полимеризации смесь устойчива к воздействию кислотных и щелочных сред.

Помимо этого, полуфабрикат используют для производства различных модификаций эпоксидных смол. Для материала характерны пластичность и влагостойкость. После полной полимеризации смесь устойчива к воздействию кислотных и щелочных сред.

Где используют

Компаунд, в народе получивший название «эпоксидка», отличается широким спектром применения – от бытовых нужд до промышленности. Материал востребован во многих отраслях, поэтому состав его регулярно совершенствуется в зависимости от применения. При этом материал может быть твердым, мягким, эластичным или жестким.

Применение компаунда для заливки столешницы

Отрасли, в которых распространено применение двухкомпонентного компаунда

- Строительная. Эпоксидное гидроизоляционное покрытие широко используется в подвальных помещениях и в бассейнах.

- Машиностроительная, кораблестроительная, авиационная и электротехническая промышленность – в качестве сверхпрочного клеевого раствора, гарантирующего длительную и прочную адгезию.

- Мебельное производство – в качестве декоративного элемента.

- Дизайн – в качестве материала изготовления аксессуаров, сувениров и бижутерии.

Применение компаунда для изготовления бижутерии

Тонкий слой полимерного состава обладает высокой химической стойкостью и водонепроницаемостью, поэтому компаунд популярен для обработки при производстве стеклоткани и стеклонитей. Также твердый и прочный материал применяется при изготовлении современных многокамерных оконных систем.

Особенности

Прежде чем приступать к склеиванию поверхностей, необходимо разобраться с составом данного клея, принципами его действия и областью применения.

Из чего же состоит эпоксидный клей? Ответ на данный вопрос кроется в самом названии клея. Основу его составляет эпоксидная смола, являющаяся разновидностью синтетических смол и обладающая универсальными потребительскими свойствами.

Для отверждения смоле требуется определённый температурный режим. Для эпоксидной смолы он находится в пределах от -10 до +200 градусов. Выбор температуры зависит от типа состава. В зависимости от того, при какой температуре будет происходить реакция, эпоксидные смолы подразделяют на холодные и горячие типы отверждения. Холодный вид применяется для материалов, не подвергающихся термической обработке, а горячие типы нужны для материалов, выдерживающих не только высокую температуру, но и воздействие активных химических веществ.

Выбор температуры зависит от типа состава. В зависимости от того, при какой температуре будет происходить реакция, эпоксидные смолы подразделяют на холодные и горячие типы отверждения. Холодный вид применяется для материалов, не подвергающихся термической обработке, а горячие типы нужны для материалов, выдерживающих не только высокую температуру, но и воздействие активных химических веществ.

Холодный тип отверждения чаще всего используется для склеивания материалов в домашних условиях, а также применяется на небольших производствах. Для больших промышленных предприятий наиболее приемлемым является горячий тип отверждения. Авиастроение, машиностроение, электротехника, радиоэлектроника, кораблестроение и другие промышленные сферы используют эпоксидные смолы в составе клея.

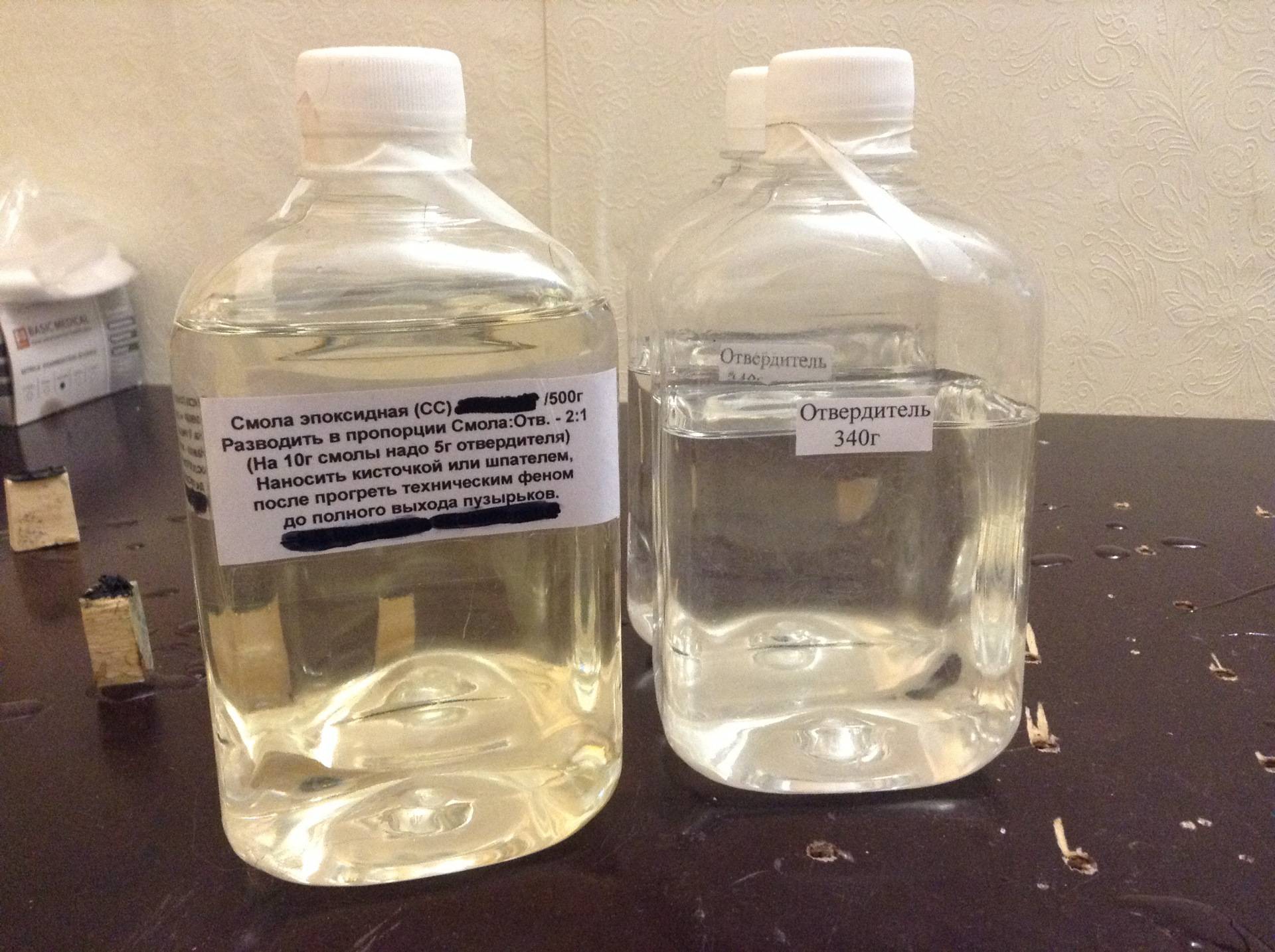

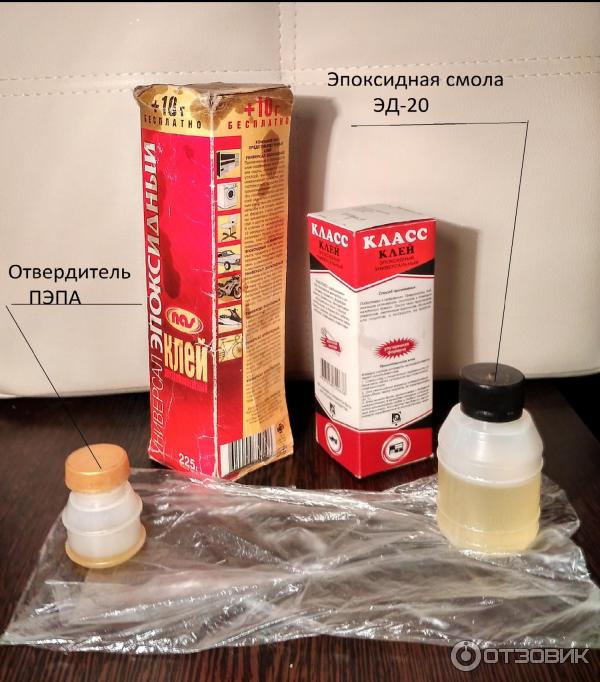

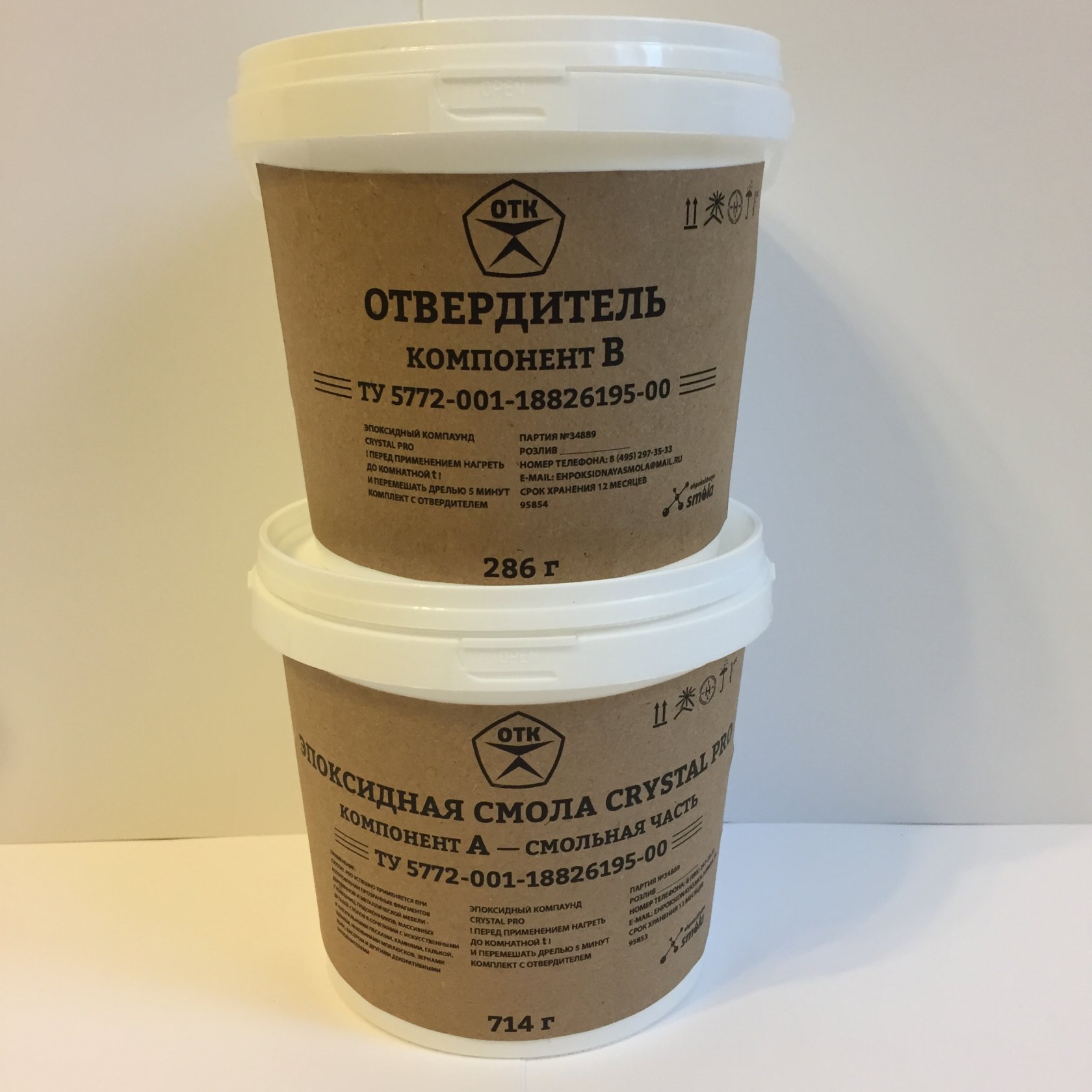

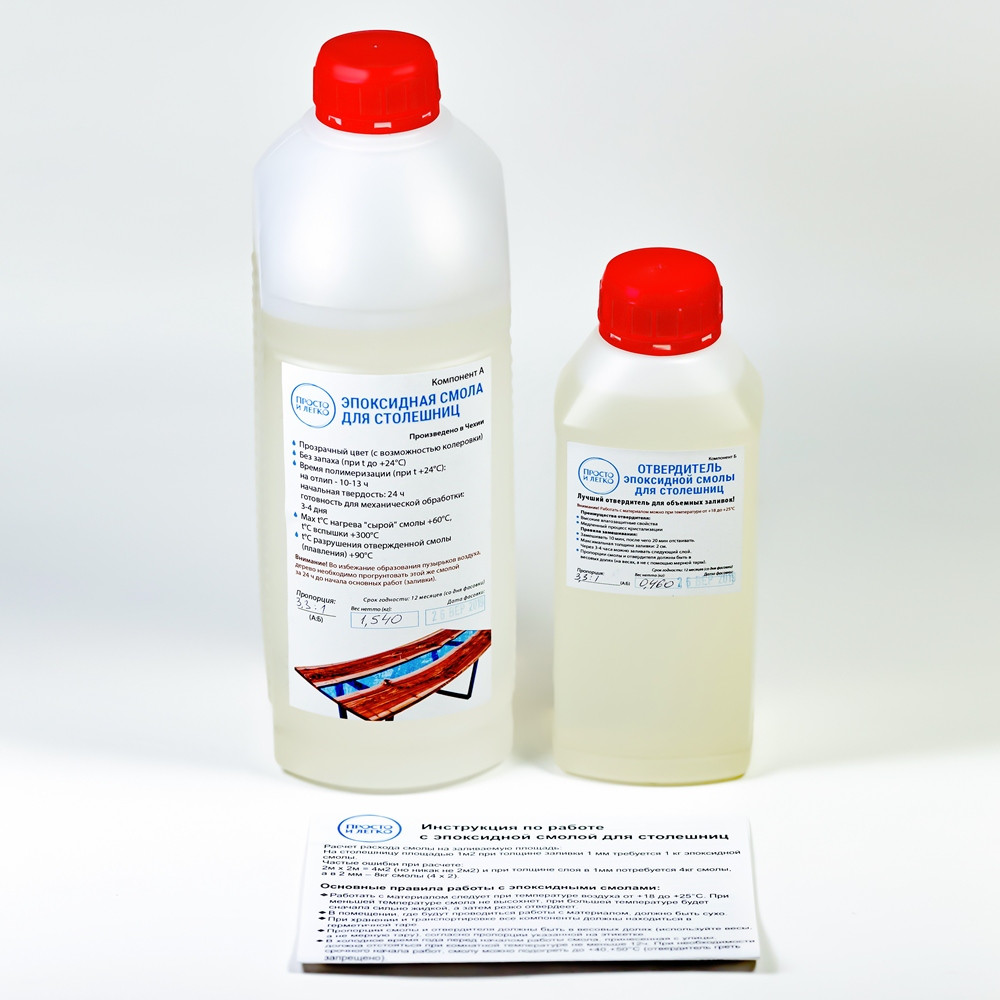

В продаже смола и отвердитель находятся в разных флаконах, для склеивания данные компоненты придётся развести в необходимой пропорции. Оба компонента относятся к полимерам, имеющим небольшую молекулярную массу, при взаимодействии простые молекулы объединяются, в результате чего получается большая полимерная молекула (при полном застывании).

Универсальный состав эпоксидного клея отличается высокой степенью адгезии, им можно склеить практически любые материалы: металл, резину, стекло, пластик, дерево, главное – в нужной пропорции соединить смолу и отвердитель. После полного отвердения поверхность, обработанная данным составом, может подвергаться любой обработке: шлифование, пиление, сверление и прочие виды работ могут проводиться без деформации материала.

Особенности материала

Образование сшитых полимеров внутри олигомерного синтетического соединения возможно исключительно под воздействием отвердителя. Уникальные свойства материала проявляются только после соединения двух компонентов. Вещество, которое получается после реакции полимеризации, не имеет резкого запаха. Одной из характеристик изделий из эпоксидной смолы является их высокая прочность, стойкость к механическим воздействиям и химикатам – кислотам, щелочам.

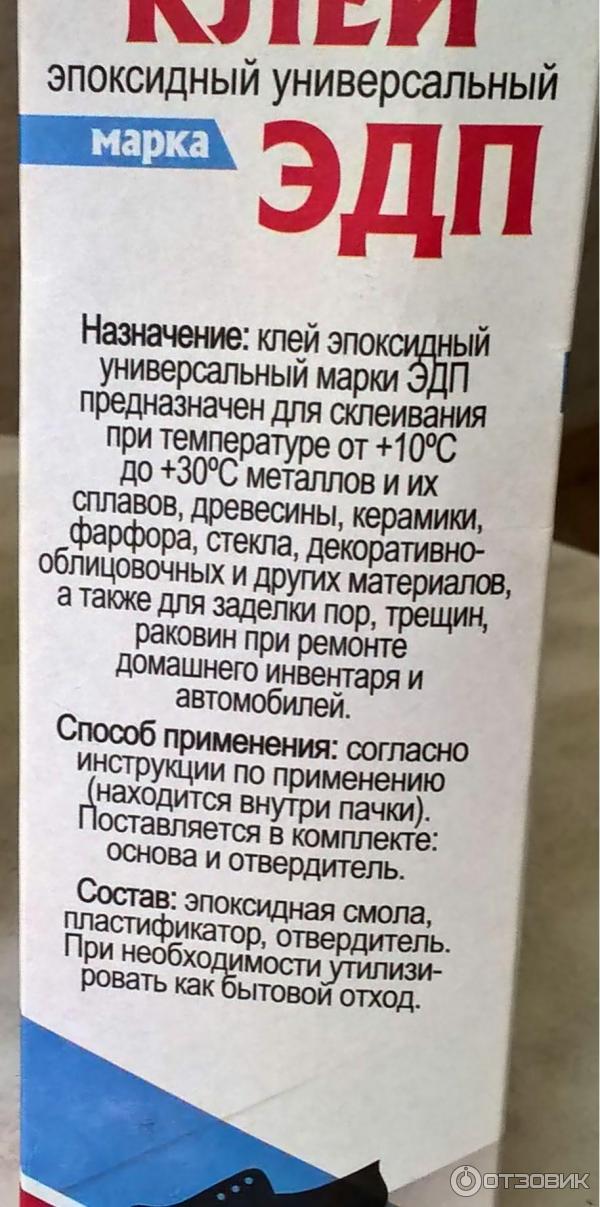

ЭДП

В рабочем состоянии консистенция раствора – жидкая и вязкая. Это качество дает возможность заливать состав в форму при изготовлении сувениров и украшений, электродеталей, предметов мебели. После застывания состав становится твердым и прочным, легко поддается обработке – подрезке, шлифовке. Поверхность материала после застывания – прозрачная, без посторонних включений. При этом полученное изделие является абсолютно безопасным и не токсичным.

После застывания состав становится твердым и прочным, легко поддается обработке – подрезке, шлифовке. Поверхность материала после застывания – прозрачная, без посторонних включений. При этом полученное изделие является абсолютно безопасным и не токсичным.

Консистенция готового раствора

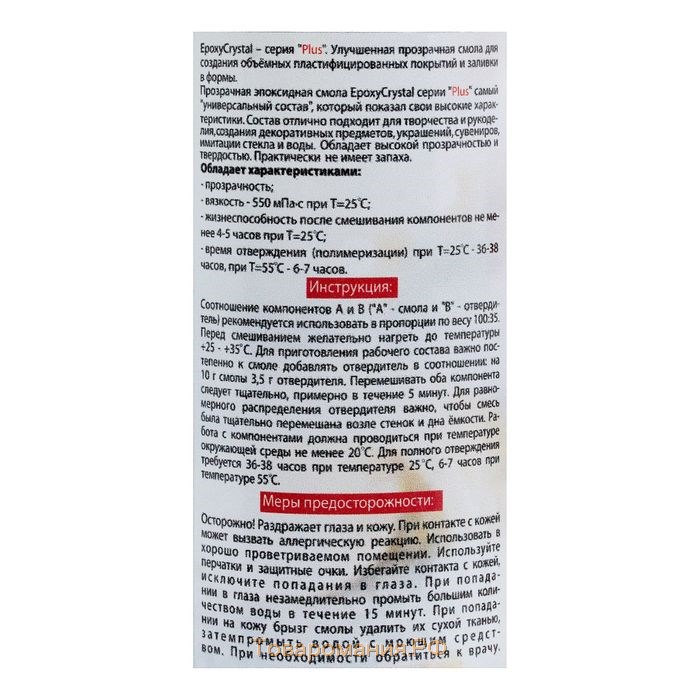

Качество полимерного изделия напрямую зависит от соблюдения пропорций при смешивании двух основных компонентов. Если количество отвердителя будет превышать рекомендуемую дозировку, то он проступит на поверхности полимера. Если же отвердителя будет недостаточно, то процесс полимеризации пройдет некорректно и поверхность изделия останется липкой.

Цены на различные виды эпоксидной смолы

Смола эпоксидная

Инструкция по разведению смолы

Как развести эпоксидку правильно, что необходимо? Перед началом работы следует подготовить емкость для смешивания, деревянную палочку, 2 шприца для набора веществ. Новичкам надо помнить, что протекающие реакции необратимы — восстановить испорченную эпоксидку будет невозможно. Лучше заранее провести «тестовое» смешивание в малых количествах, чтобы точно рассчитать дозировки.

Лучше заранее провести «тестовое» смешивание в малых количествах, чтобы точно рассчитать дозировки.

Порядок приготовления

Несмотря на возможность холодного отверждения при использовании качественных отвердителей, стоит немного подогреть смолу. Это сделает состав менее вязким, но кристаллизации и кипения допускать нельзя (закипание испортит эпоксидку, ее можно будет выбросить). Во время подогревания надо регулярно перемешивать материал и следить за температурой.

Подсчет нормы растворителя очень важен. Если добавить мало, материал останется в стадии желатинизации либо застынет, но поверхность будет липкой. Надо внимательно читать инструкцию к эпоксидке, там всегда указывается пропорциональность разведения. Все составы разные, а норма отвердителя может варьировать от 10 до 50 %. Заменять отвердители на те, что не указаны в рекомендациях производителя, нельзя!

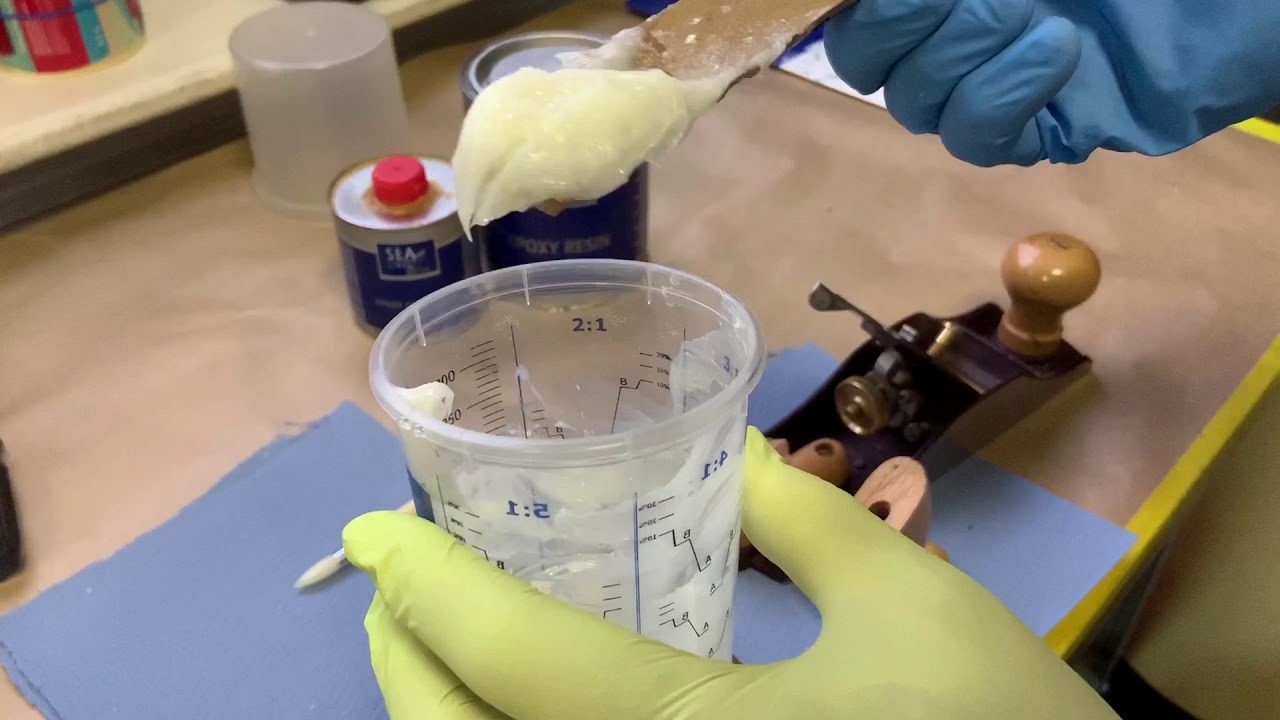

Набирать нужное количество компонентов надо в два отдельных шприца. Некоторые компании выпускают материал в комплекте с пластиковыми флаконами, на которых есть отметки (мерные стаканчики). Для заливки отвердителя игла не нужна, ее убирают. Густую смолу и вовсе вливают через верхнюю часть шприца, убрав поршень — через узкий носик она не втянется.

Для заливки отвердителя игла не нужна, ее убирают. Густую смолу и вовсе вливают через верхнюю часть шприца, убрав поршень — через узкий носик она не втянется.

Получение малых объемов смолы

Чтобы получить немного состава для бытовых нужд, практикуется холодное отверждение. Набранное количество компонентов соединяют между собой в емкости, тщательно, но аккуратно перемешивают. Для этой цели нельзя использовать электроинструмент, желательно применять только деревянную палочку. Работы выполняют при температуре до +25 градусов в помещении.

В готовой массе должны отсутствовать пузырьки воздуха, примеси, состав становится абсолютно прозрачным. Консистенция продукта, если все сделано правильно, ровная, однородная.

Смола в большом объеме

Поскольку реакция полимеризации смолы протекает с выделением тепла, холодным отверждением можно получить только малые порции продукта. При соединении больших объемов следует нагреть эпоксидку на водяной бане до +50 градусов. Далее срочно убирают состав и добавляют отвердитель. Строго воспрещено попадание в смолу воды — это приведет к полной утрате свойств.

Строго воспрещено попадание в смолу воды — это приведет к полной утрате свойств.

Работать после нагревания эпоксидки придется очень быстро, поэтому емкость и верно отмерянный отвердитель должны быть заранее готовыми. Перемешивание должно быть тщательным.

Смешивание компонентов

Многим маркам эпоксидных смол для создания готового изделия нужны пластификаторы. Ряд отвердителей сочетают в себе оба свойства, поэтому стоит использовать средства ДЭГ-1, ДБФ. Отвердитель вливают тонкой струйкой, второй рукой тщательно вымешивают состав. Идеально, если процесс вливания и замешивания длится около 5 минут.

Время отверждения

Сколько сохнет смола после соединения компонентов? Это время определяется в индивидуальном порядке, верхняя и нижняя границы периода всегда указаны в инструкции. До высыхания эпоксидка сохраняет вязкость, текучесть, пригодна для заливки различных изделий и форм.

Обычно при разведении в пропорции 1:10 с отвердителем материал должен высохнуть быстро — за 30 – 60 минут. При снижении количества отвердителя это время возрастает до 2 – 3 часов. Что касается эпоксидных клеев, большинство из них застывает за 24 часа.

При снижении количества отвердителя это время возрастает до 2 – 3 часов. Что касается эпоксидных клеев, большинство из них застывает за 24 часа.

Если указанный срок прошел, а смола все еще липкая, причины могут быть такими:

- слишком низкая температура в помещении;

- неверно подобраны пропорции компонентов;

- в массу попала вода;

- отвердитель просроченный, некачественный.

Изготовление вазы из карандашей и эпоксидной смолы

Эпоксидная смола проста в применении и позволяет создавать уникальные декоративные вещи. В качестве примера можно рассмотреть процесс изготовления вазы из обычных цветных карандашей.

Таблица 2. Ваза из цветных карандашей.

| Иллюстрация | Описание |

| Соблюдение мер безопасности | За основу можно взять небольшое пластиковое ведро. Дно будущей вазочки формируется при помощи вырезанного из толстого куска фанеры круга, который будет помещен на дно ведерка. |

| Контур обводят и вырезают при помощи электролобзика. | |

| Таким же образом изготавливают верхнюю крышку. | |

| Круг меньшим диаметром укладывают на дно ведёрка. | |

| Выкладывают карандаши. | |

| Внутри при помощи пластикового стакана формируют полость. | |

| Вставляют гнет – стакан, наполненный цементом. | |

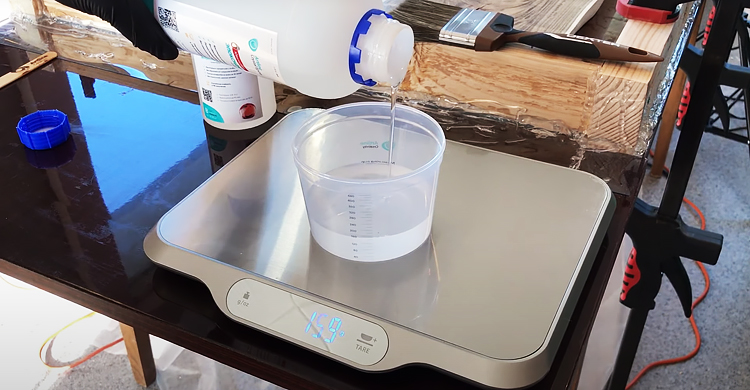

| Отмеряют необходимое количество смолы. | |

| Доливают необходимое количество отвердителя. | |

| Состав тщательно замешивают в течение 5 минут. | |

| Аккуратно проливают пустоты между карандашами, чтобы они надежно склеились между собой. | |

| Устанавливают гнет на 24 часа. | |

| Карандаши разрезают на несколько частей для укладки на дно. | |

| Освобождают внутренность заготовки и на дно выкладывают обрезанные карандаши. | |

| Готовят необходимое количество состава. | |

| Заливают дно. | |

Устанавливают гнет на 24 часа. | |

| Извлекают заготовку. | |

| Просверливают отверстие. | |

| Заготовку фиксируют на токарном станке. | |

| Изделию придают необходимую форму. | |

| Фанерное дно-подставку обрезают. | |

| Изделие шлифуют и покрывают лаком. |

Вазочка из цветных карандашей

Если и есть такой стиль, который можно легко узнать, не будучи специалистом по интерьерному дизайну, так это лофт. Облик жилого или офисного помещения, близкого по наполнению к промышленному, не оставляет никаких сомнений в его принадлежности. На что обратить внимание оформляя кабинет в стиле лофт? Подробно в специальной статье.

Использование отвердителей

Для того чтобы начался процесс полимеризации эпоксидно-диановой смолы, необходим отвердитель. Его добавляют в рабочую смесь после полного растворения пластификатора. На момент смешивания с отвердителем температура вещества не должна превышать 40 С, в противном случае возможно закипание рабочей смеси.

Пропорции и особенности смешивания

Классическим соотношением при приготовлении эпоксидных смесей является пропорция 1:10 (1 часть отвердителя на 10 частей смолы). Однако, в зависимости от назначения изделия, это соотношение может изменяться как в большую, так и в меньшую сторону.

Добавлять отвердитель следует постепенно, в противном случае может возникнуть перегрев рабочей смеси. Кроме того, быстрое вливание может вызвать цепную реакцию и мгновенную полимеризацию состава. Чрезмерное количество отвердителя также приводит к порче рабочей смеси.

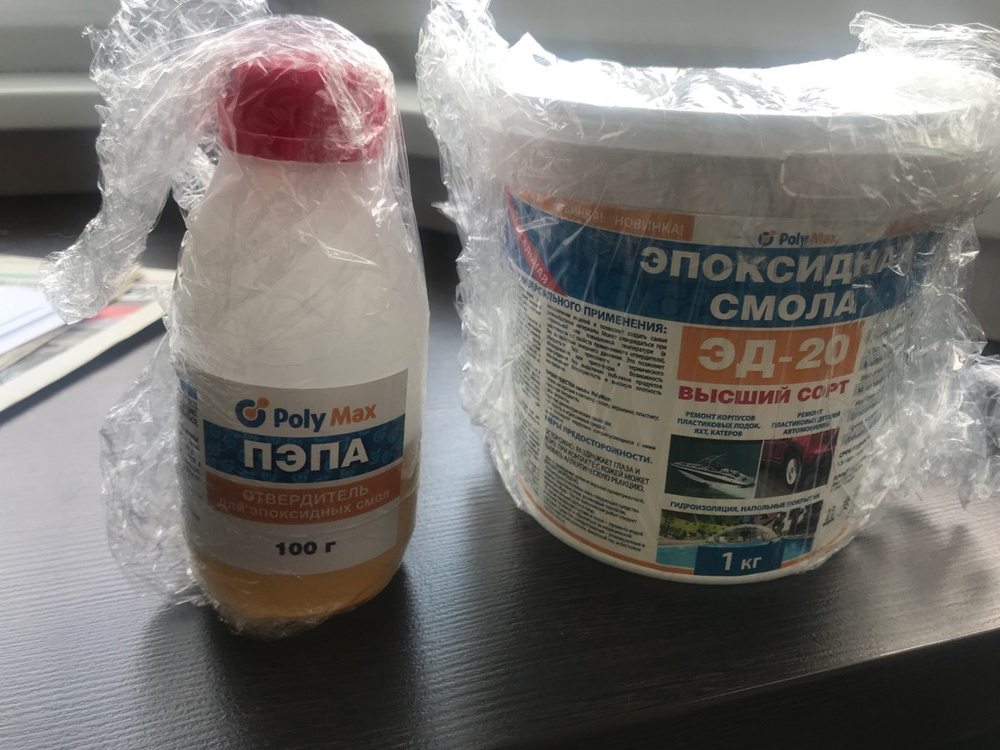

Отвердитель ПЭПА

Полиэтиленполиаминовый отвердитель (ПЭПА) представляет собой доступный реактив, способный эффективно запускать процесс полимеризации эпоксидно-диановых смол при температуре

от +15 до +20 С без предварительного подогрева рабочей смеси. Даже повышенная влажность не влияет на скорость полимеризации смеси.

Препарат может иметь желтоватый или коричневатый оттенок. Оптимальные эксплуатационные свойства изделия достигаются при добавлении 13,7% отвердителя, однако рабочий диапазон находится в пределах от 10 до 15%.

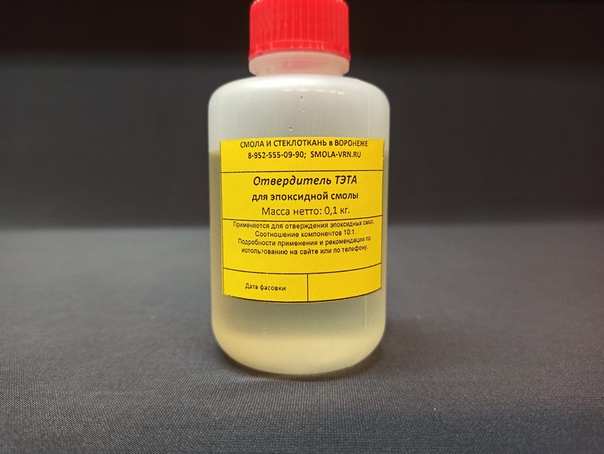

Отвердитель ТЭТА

Триэтилентетраминовый отвердитель (ТЭТА) предназначен для работы в температурном диапазоне от +15 до +25 С. По принципу действия он напоминает препарат ПЭПА, однако имеет несколько существенных недостатков:

- специфический неприятный запах;

- высокую степень токсичности;

- требует строгого соблюдения дозировки.

Отвердитель ДЭТА

Вещество применяется для работы при комнатной температуре без подогрева рабочей смеси. Затвердевание происходит в течение полутора часов с момента начала реакции. В отличие от отвердителей ПЭПА и ТЭТА, может вступать в реакцию с углеродом и водяными парами, поэтому хранить препарат следует в плотно закрытой таре.

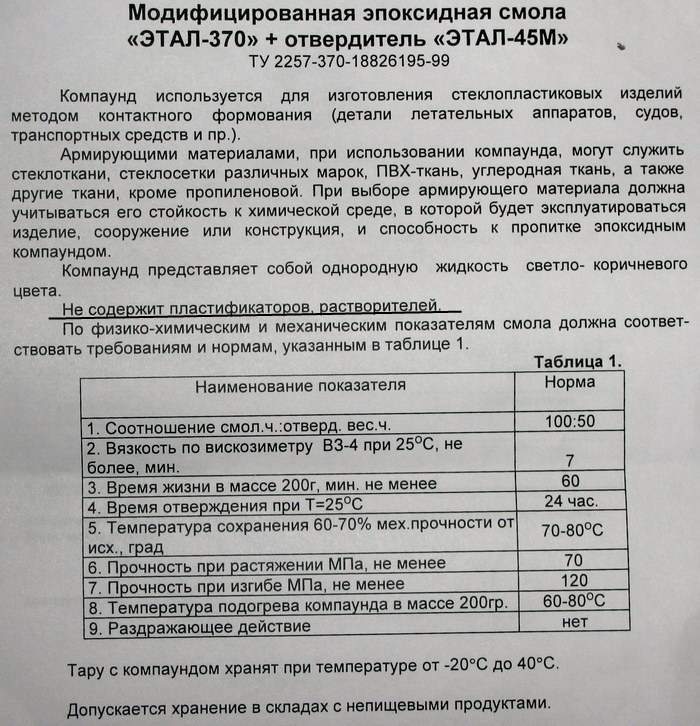

Отвердитель Этал 45М

В отличие от перечисленных выше отвердителей, Этал 45М обладает свойствами пластификаторов. При добавлении препарата температура смеси повышается значительно меньше чем при использовании перечисленных выше отвердителей. Этал 45М хорошо смешивается с эпоксидно-диановыми смолами, не имеет неприятного запаха и не представляет опасности для человека и домашних животных.

Чем отличаются смола и клей

Между эпоксидной смолой и эпоксидным клеем существуют важные различия, из-за которых клей не допустим для применения в наших целях, а именно:• для застывания клея нужно некоторое время, которое может отличаться в разных случаях, тогда как застывание смолы можно ускорить;• смола остается прозрачной, в отличие от клея, который весьма быстро приобретает желтый цвет;• эпоксидный клей отличается меньшей эластичностью и меньшим временем застывания; смола же является более податливой и подходящей для аккуратной работы;• клей предназначен исключительно для соединения различных деталей, из смолы же изготовляют бусины и другие формы с определенной формой;• изменяя при смешивании пропорцию смолы и отвердителя, мы можем получить необходимый по своей консистенции для наших нужд материал; клей являет собой готовую смесь.

Свойства и особенности полиэфирной смолы

Полиэфирная смола представляет собой результат смешения спиртов многоатомного назначения. Перечислим основные достоинства данного материала:

Перечислим основные достоинства данного материала:

- Отличные теплоизоляционные способности;

- Высокая водоустойчивость;

- Большой срок службы;

- Термостойкость;

- Способность выдерживать крупную механическую нагрузку;

- Устойчивость к воздействию агрессивных химикатов;

- Надёжность и универсальность в применении.

Сегодня можно найти также специальные экологически чистые полиэфирные смолы. Они изготавливаются из различных растительных масел. При этом готовый материал не уступает по техническим характеристикам своему неорганическому собрату, а в некоторых критериях имеет даже более высокие показатели. В целом такие полиэфирные смолы обладают такими достоинствами:

- Отсутствие вредного влияние на экологию;

- Экологическая безопасность для человека и других живых существ;

- Уменьшение затрат, что объясняется использованием менее дорогих компонентов при производстве.

Как подобрать отвердитель

При выборе отвердителя важно учитывать параметры самой смолы и условия работы. Это оказывает значительное влияние на конечный результат

Это оказывает значительное влияние на конечный результат

Так чем разбавить эпоксидную смолу?

Отвердители различают двух видов: кислотные или аминные. К кислотным относят кислотные вещества и их ангидриды. Они являются составами горячего затвердевания. Это гарантирует застывание смол при достаточно высоких температурных режимах – от 100 до 200 градусов. Это означает, что итоговые характеристики изделия будут несколько лучше, чем у смол затвердевших при стандартной комнатной температуре.

Такие химические вещества отличаются повышенной стойкостью к влажности и температурным изменениям. Они плохо проводят электричество, поэтому могут быть использованы как изоляторы. Они выполняют роль связующего элемента при работе с армированным пластиком.

К группе аминных отвердителей относят различные амины. Они позволяют сделать смолу твердой при комнатной температуре. Дополнительное оборудование при их использовании не требуется. Но некоторые отвердители этой группы имеют окраску, что сказывается на итоговом результате.

Амины усиливают эластичность и стойкость смолы, а также улучшают ее сцепление с материалом. Эти характеристики сделали это группу химических реагентов наиболее популярными.

При выборе отвердителя важно учитывать параметры самой смолы и условия работы.

Меры предосторожности

При работе с ЭПС необходимо соблюдать элементарные правила безопасности.

- Помещение, в котором разводят компаунд, должно хорошо проветриваться.

- К месту проведения работ не допускают детей и животных.

- При разведении состава используют средства индивидуальной защиты: респиратор, перчатки, очки.

- Работу осуществляют в специальной чистой одежде, с поверхности которой в раствор не будут попадать частицы и нитки.

- Окружающие предметы и мебель также защищают от случайного попадания компаунда, который впоследствии удалить нельзя.

При попадании смолы на кожные покровы, их промывают ацетоном и мыльной водой.

Соблюдение мер безопасности

Как смешать в домашних условиях?

Чтобы смешать клей в домашних условиях, нужно подготовиться к процессу. Проводить работы рекомендуется в хорошо вентилируемом помещении – вдыхание паров эпоксидной смолы вряд ли пойдет на пользу организму. Нелишним будет надеть респиратор. Для работы стоит использовать защитные перчатки. Следует надеть старую одежду и накрыть чем-либо рабочее место – отчистить попавший на них клей будет крайне сложно.

Проводить работы рекомендуется в хорошо вентилируемом помещении – вдыхание паров эпоксидной смолы вряд ли пойдет на пользу организму. Нелишним будет надеть респиратор. Для работы стоит использовать защитные перчатки. Следует надеть старую одежду и накрыть чем-либо рабочее место – отчистить попавший на них клей будет крайне сложно.

Как приготовить?

Необходимо отмерить ингредиенты в необходимых количествах. В домашних условиях это очень удобно делать в медицинских шприцах, так как на них есть мерные деления. Кроме того, шприц позволит провести процедуру аккуратно и взять в нужной дозировке даже небольшие количества веществ. Иглу в шприц вставлять не нужно. Смолу и отвердитель следует набирать отдельными шприцами и помещать их в разные емкости. Если смола слишком густая, то заливать ее в шприц можно сверху, предварительно вынув поршень и закрыв носик. Затем оба вещества тщательно перемешивают, чтобы получились однородные массы.

Каждую массу также перемешивают отдельным инструментом. Эпоксидную смолу бывает трудно перемешивать из-за большой ее вязкости. Чтобы облегчить процесс, ее подогревают, используя водяную баню. Подогретая смола перемешивается легче, но температура не должна быть выше +55–60°С, так как ускорится процесс полимеризации. А также следует внимательно следить за тем, чтобы вода не попала в смолу.

Эпоксидную смолу бывает трудно перемешивать из-за большой ее вязкости. Чтобы облегчить процесс, ее подогревают, используя водяную баню. Подогретая смола перемешивается легче, но температура не должна быть выше +55–60°С, так как ускорится процесс полимеризации. А также следует внимательно следить за тем, чтобы вода не попала в смолу.

Нормы соотношения

Чтобы получился состав надлежащего качества, следует использовать правильные пропорции ингредиентов. Производители, как правило, их указывают в инструкциях к применению. Чаще всего это соотношение составляет 10 частей смолы к 1–1,3 части отвердителя. Для некоторых смол могут быть указаны другие пропорции. Инструкциям стоит следовать буквально. Бывает, что инструкция не прописана или затерялась. В этих случаях берут 10 частей смолы и 1 часть отвердителя.

Если нет уверенности в правильном соотношении ингредиентов, состав можно проверить

Следует взять немного приготовленной смеси с отвердителем и поместить в небольшую металлическую емкость, а затем осторожно нагреть, но не доводить до закипания. Когда вещество остынет, можно определить его качество

Когда вещество остынет, можно определить его качество

Если остывшая смесь отвердела, то все сделано правильно и клей можно использовать. Если смесь осталась вязкой – в ней недостаточно отвердителя.

Как разбавить?

Приготовленный эпоксидный клей остается жидким очень недолгий срок. Он может варьироваться от 15 минут до получаса (в зависимости от производителя), а потом быстро густеет и затвердевает. Иногда этого времени недостаточно, чтобы выполнить работу. Чтобы продлить время работы с клеем, его можно разбавлять ацетоном. Его много не потребуется – нужно взять одну его часть по отношению к количеству смолы и аккуратно размешать.

Как сделать более жидкой?

Для некоторых поверхностей применение вязкого клея не всегда удобно. Иногда нужен жидкий состав, чтобы он пропитал материалы. Чтобы эпоксидная смесь стала более эластичной и податливой к нанесению, ее можно сделать более жидкой.

Для этого существуют два способа.

- Нагревание сохраняет свойства клея, но сокращает время работы с ним.

Кроме того, можно нечаянно превысить температуру нагрева, тогда клей будет испорчен. В этом случае целесообразно при возможности нагреть склеиваемые поверхности. Преимуществами будут сохранение срока «жизни» клея и более легкое его нанесение.

Кроме того, можно нечаянно превысить температуру нагрева, тогда клей будет испорчен. В этом случае целесообразно при возможности нагреть склеиваемые поверхности. Преимуществами будут сохранение срока «жизни» клея и более легкое его нанесение. - Добавление растворителя. Для получения более жидкого состава его можно смешивать не только с ацетоном, но и с растворителями лаков, денатурированным спиртом. Увеличивая срок «жизни» эпоксидки, они могут изменить ее цвет, повредить поверхность. А также могут случиться усадка смолы и снижение ее прочности.

Как добиться прозрачного цвета?

Иногда важен цвет клеящего состава. В некоторых случаях нужен прозрачный состав, чтобы скрыть следы ремонта, например, ювелирных изделий. Такой состав может понадобиться при создании предметов декора. Современная промышленность предлагает широкий спектр эпоксидных составов и красителей к ним. С их помощью можно добиться получения разных цветов, их оттенков и эффектов: любого одноцветного, матового, флуоресцентного, перламутрового, с блестками.

Готовить их несложно: нужно добавить 5–6% краски по отношению количеству смолы в состав. Эти же средства сделают смолу прозрачной, если растворить до 0,05% средства. В качестве подручных средств можно использовать чернила шариковой или гелевой ручки, алкидные краски. На прозрачность имеют влияние воздушные пузырьки, поэтому следует аккуратно размешивать состав. Можно поставить его на водяную баню, поскольку нагревание поспособствует выходу пузырьков.

Как разводить?

Разведение клея требует максимальной осторожности, поэтому лучше заранее подготовить все необходимые инструменты и средства защиты. Резиновые перчатки и маска потребуются для защиты кожных покровов и дыхательных путей, ведь оба компонента являются чрезвычайно токсичными веществами

необходимы емкости для разведения компонентов и палочки для их смешивания. Кроме того, помещение, в котором будет происходить работа, должно хорошо проветриваться

Резиновые перчатки и маска потребуются для защиты кожных покровов и дыхательных путей, ведь оба компонента являются чрезвычайно токсичными веществами. необходимы емкости для разведения компонентов и палочки для их смешивания. Кроме того, помещение, в котором будет происходить работа, должно хорошо проветриваться.

необходимы емкости для разведения компонентов и палочки для их смешивания. Кроме того, помещение, в котором будет происходить работа, должно хорошо проветриваться.

В зависимости от состава эпоксидка может образовывать разные по жёсткости соединения. Для мягкой эластичной сцепки выпускается один вид состава, а для твёрдой совершенно иной. Поэтому приобретать компоненты и готовить клеящий состав необходимо, строго соблюдая пропорциональность, указанную производителем.

Обычно к флаконам со смолой и отвердителем прилагается инструкция, в которой всегда указывается, как правильно смешать компоненты, соблюдая при этом пропорциональность разведения. Как правило, для приготовления клеящего состава требуется развести компоненты 10: 1 – на 10 частей смолы приходится 1 часть отвердителя.

Пропорциональность разведения зависит от конкретного производителя. В одном случае соотношение может быть 10: 4, в другом – 10: 6, а в третьем для достижения нужной консистенции нужно разбавить 4 части отвердителя в 6 частях смолы. Пропорциональность разведения зависит не только от конкретного производителя, но и от даты выпуска смолы и отвердителя, условий хранения, температуры окружающей среды, и, конечно, от качества обоих продуктов.

Пропорциональность разведения зависит не только от конкретного производителя, но и от даты выпуска смолы и отвердителя, условий хранения, температуры окружающей среды, и, конечно, от качества обоих продуктов.

Для отметки небольшого количества можно воспользоваться старым стержнем из-под ручки. Перед применением его тщательно промывают и наносят на поверхность отметки через равные промежутки.

Отмерять количество компонента можно с помощью и более удобного инструмента – шприца. На нем уже имеются отметки, не нужно самому их чертить, да и нанесены они намного точнее, чем собственноручно сделанные на стержне. Для заливки отвердителя в шприц нужно просто убрать иглу и закачать его через поршень, а смолу поместить в него придётся несколько иным путём, ведь втянуть её через носик не получится – слишком вязкую она имеет консистенцию. В шприце необходимо убрать иглу, вынуть поршень и заткнуть носик, и только после этого залить смолу через верхнюю часть.

Для того чтобы правильно замешать эпоксидку, нужно для начала каждый компонент подготовить к разведению. В ёмкость добавляется отмеренное количество вязкой прозрачной смолы и тщательно перемешивается. Иногда эпоксидная смола перемешивается очень тяжело, поэтому для облегчения данного процесса её можно подогреть на водяной бане, достаточно 50-60 градусов. Но стоит помнить, что повышение температуры не только облегчает перемешивание, но и ускоряет процесс полимеризации – достаточно всего лишь увеличить температуру смеси на 10?С, и реакция ускорится в 2-3 раза.

В ёмкость добавляется отмеренное количество вязкой прозрачной смолы и тщательно перемешивается. Иногда эпоксидная смола перемешивается очень тяжело, поэтому для облегчения данного процесса её можно подогреть на водяной бане, достаточно 50-60 градусов. Но стоит помнить, что повышение температуры не только облегчает перемешивание, но и ускоряет процесс полимеризации – достаточно всего лишь увеличить температуру смеси на 10?С, и реакция ускорится в 2-3 раза.

После подготовки компоненты необходимо соединить и размешать в чистой ёмкости, но делать это нужно не очень энергично, иначе не избежать появления пузырьков. Их присутствие в клее может испортить внешний вид заливаемых предметов, если состав используется в качестве заливки.

Подготовленный состав в течение первых минут отличается жидкой консистенцией, но по прошествии 10-15 минут начинает быстро густеть, а через 30 минут затвердевает. Для продления времени работы с составом можно воспользоваться таким средством как ацетон – он увеличит срок действия клея до 1 часа. Для этого необходимо растворить всего лишь 1 часть данного вещества в составе с пропорцией 10: 1: 1.

Для этого необходимо растворить всего лишь 1 часть данного вещества в составе с пропорцией 10: 1: 1.

Пожелтение

Эффект – Неравномерное окрашивание белых или пастельных тонов после действия солнечного света.

| Возможная причина | Меры по устранению |

| Полистирол/восковый налет с матрицы переносится на изделие с матрицы | Регулярно очищайте матрицу. Не очищайте матрицу стирольными растворителями. |

| 2. Неправильное отверждение гелькоута: 2.1. Проблемы катализатора | Проверьте катализатор (бракованная или старая партия) и его процентное соотношение. используйте только рекомендуемые катализаторы соответствующих количествах. |

| 2.2. Загрязнения (растворитель, влага, масла) | Загрязнения влияют на процесс отверждения. |

| 2.3. Несоответствующие добавки в гелькоуте | Не добавляйте никаких материалов(кроме МЕКР катализатора) в гелькоут без согласования с производителем. |

2. 4. Низкая температура 4. Низкая температура | Не наносите гелькоут при температуре ниже 16С в результате гелькоут может недоотвердиться. |

| 2.5. Старый материал | Обновите склад |

| 2.6. Отверждение пленки ингибировано стирольными испарениями. | обеспечьте необходимую циркуляцию воздуха в застойных зонах, где собираются стирольные испарения. |

| 3. Предварительное отделение | Большинство условий, которые вызывают отделение гелькоута, также становятся причиной пожелтения. Проверьте те же характеристики, как и для предварительного отделения гелькоута. |

| 4. Зоны преобладания ламината | Контролируйте технологию ламинирования. Особенно в углублениях, где отверждение гелькоута нетипично. Это часто вызывает пожелтение гелькоута. |

| 5. Отделение смолы | Избыточное напыление, чрезмерная толщина пленки,расслаивание разнородных пигментов или загрязнения , могут могут стать причиной разделения связующего/пигмента. Концентрация связующего гелькоута на поверхности изделия приводит к более быстрому пожелтению готового изделия |

6. Утолщенная пленка гелькоута Утолщенная пленка гелькоута | Избегайте нанесения слишком толстого слоя покрытия |

| 7. Очищение готового изделия щелочными очистителями | Не используйте сильные щелочные очистители (такие как аммиак или другие очистители с рН>9) для очистки поверхности гелькоута. |

| 8. Распылительный пистолет слишком близко к матрицы | Удерживайте необходимое расстояние |

| 9. Напыление в один проход | Напыляйте несколько раз |

| 10. Недостаточная дисперсия | Гелькоут должен быть хорошо диспергирован. |

Марки и изготовители

Выпускаются многообразные полиэфирные смолы импортных и отечественных изготовителей. Упаковки множества смол — от 1 килограмма и более.

Neon S-1

Neon S-1 от Ремполимер — предускоренная тиксотропная смола

, которая владеет невысокой вязкостью, средним уровнем химической активности. В составе есть стирол, наполнители отличного качества. Средство является самым подходящим для работ по ремонту лодок, катеров, автотюнинга. Даёт маленькую усадку, после разбавки его нужно наносить на протяжении 15 минут. Время полимеризации — 45 минут.

Даёт маленькую усадку, после разбавки его нужно наносить на протяжении 15 минут. Время полимеризации — 45 минут.

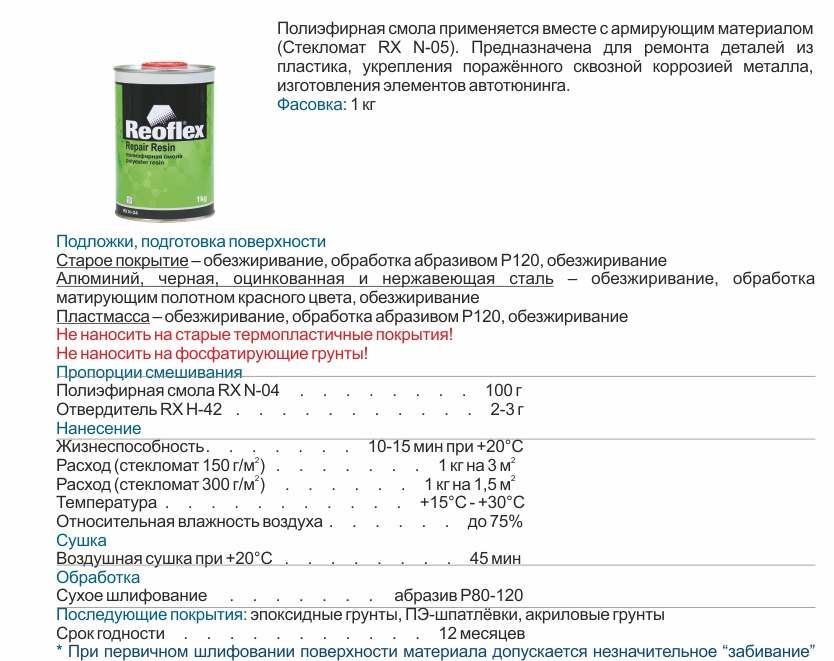

Рефлекс

Reoflex Repair Resin или полиэфирная смола Рефлекс — средство для ламинирования, имеет ортофталевую основу и пониженное кол-во стирола. В описании отмечено, что смола

владеет высокой адгезией к металлу, лакокрасочным покрытиям, древесине, ламинату, грунтам.

Полученное покрытие имеет большую прочность к ударам царапинам и так далее, вибрации, устойчивое к температурным изменением, воздействию смазок, бензина, масел. Добавление особых элементов позволяет пластифицировать материал и использовать для работ по ремонту бамперов, наполнения щелей в металле.

Смола для литья Norsodyne O-12335 AL

NorsodyneO-12335 AL — предускоренная светопрозрачная смола, имеет большую устойчивость к ультрафиолетовому излучению. Различается очень большим временем желатинизации — 16 – 22 минуты. Разводить ее необходимо отвердителем Бутанокс в объеме 0,03 % от всей массы. Применяется для обработки материалов с пористой поверхностью, как клей для резиновых лодок, ремонта автомобилей. Разрешается использование при температуре от +15 градусов.

Применяется для обработки материалов с пористой поверхностью, как клей для резиновых лодок, ремонта автомобилей. Разрешается использование при температуре от +15 градусов.

Novol Plus 720

Новол Плюс 720 (Novol Plus 720) — еще одно популярное средство, которым можно наклеивать изделия из резины, заделывать дыры, отверстия, усиливать конструкции из пластика. С его помощью ремонтируются кемпинговые прицепы, яхты, кузова автомобиля.

Как отвердитель применяется Бутанокс, его можно сменить 50 % пастой перекиси бензоила. Полиэфирная смола имеет большую прочность, прекрасно зашлифовывается, может покрываться полиэфирными

шпаклевками. Расход 1м2 во время использования как клей не очень большой, средство может использоваться со стекломатом.

Иные марки

Приклеивать разные поверхности, проводить их ламинирование можно с помощью смолы полиэфирной Eskim ES-1060. Состав менее вязкий, чем большое количество материалов, благодаря этому различается простотой нанесения.

Специальное качество — невысокая чувствительность к количеству растворителя и температуры для отверждения. Легко добавить в смолу любую колеровку собственными руками, смола

комбинируется с большинством пигментов. К средству можно добавлять цемент, тальк, гипс и использовать для производства 3D-полов.

Полиэфирная смола Polipol 3401-А — ортофталевый материал с невысокой усадкой, практически не изменяет свои начальные формы после отверждения. Широко применяется для изготовления стойкой к химии тары, деталей катеров, аттракционов, бассейнов. Сколько сохнет средство? Время гелеобразования — 30 минут, последующее отверждение зависит от температуры в помещении.

Состав и свойства

Эпоксидные клеи разных производителей могут содержать неодинаковые компоненты, но основной состав всегда один и тот же, он соответствует ГОСТ, приложенным сертификатам. Строго обязательными являются два основных вещества в составе:

- собственно эпоксидная смола;

- жидкий или пастообразный отвердитель.

В качестве отверждающего состава используются полиамины, карбоновые кислоты, аминоамиды. Однокомпонентные клеи всегда содержат растворители (ацетон, ксилол, спирты), которые до контакта с воздухом и испарения предотвращают застывание массы. Как модифицирующие добавки и наполнители для клея могут выступать:

- синтетический каучук;

- формальдегидная смола;

- стекловолокно;

- глина, мел;

- оксид алюминия;

- порошки ванадия, никеля, цинка;

- кремнийорганические смолы.

Все указанные выше связующие компоненты обеспечивают эпоксидному клею нужные свойства:

- оптимальную плотность;

- прочность шва;

- высокую скорость отверждения;

- стойкость к действию масел, бензина, воды, атмосферных факторов;

- устойчивость к трещинам, усадке.

Также стоит отметить, что клей не проводит ток – является диэлектриком, поэтому его нередко применяют для изоляции электричества.

Безопасность

Если полиэфирная смола изготовлена на основе стирола, то нужно принять особые меры безопасности. Стирол – высокотоксичное вещество, имеющее общее токсическое, а также аллергическое действие, оно потенциально опасно для здоровья человека. Прежде всего, его пары раздражают глаза и органы дыхания, поэтому необходимо использовать очки и респиратор для их защиты, а вместе с тем следует работать в хорошо проветриваемом помещении, лучше, если оно будет оборудовано активной вентиляцией. Также стирол раздражает кожу, поэтому руки нужно защищать специальной одеждой и перчатками.

Стирол – высокотоксичное вещество, имеющее общее токсическое, а также аллергическое действие, оно потенциально опасно для здоровья человека. Прежде всего, его пары раздражают глаза и органы дыхания, поэтому необходимо использовать очки и респиратор для их защиты, а вместе с тем следует работать в хорошо проветриваемом помещении, лучше, если оно будет оборудовано активной вентиляцией. Также стирол раздражает кожу, поэтому руки нужно защищать специальной одеждой и перчатками.

На случай попадания полиэфирной смолы на кожу следует вооружиться специальным составом для очистки от нее. Если такого состава не припасено, либо смола или отдельные компоненты попали в глаза, необходимо промыть область попадания и вокруг нее теплой водой с мылом и обратиться за помощью к врачу.

Если вы будете использовать новейшие полиэфирные смолы, которые вместо стирола содержат в основе полиолы (класс полиолов, получаемых из растительных масел), то это не повод пренебрегать традиционными мерами безопасности, поскольку в других компонентах смолы содержатся разные вредные летучие вещества, которые также вредны для здоровья и могут вызывать аллергию.

Работы с полиэфирной смолой не должны проводиться вблизи открытых источников огня. Компоненты горючие – могут воспламениться как сами материалы, так и их пары. Неправильное следование инструкции или ее игнорирование также может привести к пожару или даже взрыву из-за слишком бурной реакции смешанных в неправильной пропорции компонентов.

В случае пожара важно помнить, что горящие химические вещества нельзя тушить водой, если они могут вступить с ней в реакцию. Поэтому полиэфирную смолу следует тушить огнетушителем со специальной пеной или порошком, или засыпать песком

Соблюдайте осторожность!

Те, кто собирается купить прозрачный эпоксидный клей в Москве, должны ориентироваться и на то, что при работе с данным средством нужно соблюдать меры предосторожности. В частности, запрещено работать с эпоксидами в закрытом непроветриваемом помещении

От вдыхания паров, исходящих от эпоксидной смолы, человеку может стать плохо. А значит, что доступ к открытому воздуху просто необходим.

Если не имеете достаточного опыта для уверенной работы с клеями, то рекомендуем в обязательном порядке пользоваться средствами индивидуальной защиты. В противном случае существует вероятность случайно склеить руки, повредить кожные покровы или испачкать одежду.

При покупке эпоксидного клея всегда проверяйте срок его годности. Просроченное средство не только фактически бесполезно, но и может быть опасным в применении для здоровья человека.

Также рекомендуется приобретать эпоксидку исключительно в проверенных местах реализации, где обеспечены безупречные условия хранения. Тем, у кого остались вопросы о том, как правильно применять двухкомпонентный эпоксидный клей, советуем посмотреть видео-урок:

Отвердитель для эпоксидной смолы

Приобретение физико-эксплуатационных характеристик у обычных лакокрасочных материалов наступает в результате сопровождаемого испарением жидкости застывания. В некоторых красках и смолах протекание подобного процесса невозможно. Отверждение эпоксидной смолы происходит в результате химической реакции, в процессе которой наступает полимеризация и приобретение составом стабильной структуры.

Отвердитель является не только катализатором, но и полноправным участником реакции. Точность дозировки смолы и отвердителя определяют такие свойства получаемого изделия, как однородность, твердость, прозрачность, долговечность. Неправильное смешивание компонентов приводит к понижению качественных характеристик, значительно уменьшает эксплуатационный срок как получаемого компаунда, так и образуемых с его помощью соединений и элементов.

Классификация отвердителей

Существуют различные типы отвердителей. Для работы с эпоксидными составами предназначены два вида соединений:

- кислотные;

- аминные.

Реакция полимеризации с кислотными соединениями протекает при повышенных температурах, варьирующихся в пределах от +100 до +200 градусов по Цельсию. В группу этого типа отвердителей входят дикарбиновые кислоты, включая их ангидриды.

Аминные отвердители не требуют использования специализированного оборудования, вступают в реакцию при обычной (комнатной) температуре. Относящиеся к этому виду отвердителей разнообразные амины являются наиболее доступными и распространенными при разведении «эпоксидки».

Относящиеся к этому виду отвердителей разнообразные амины являются наиболее доступными и распространенными при разведении «эпоксидки».

Традиционные или модифицированные отвердители

Отвердители оказывают гораздо существенное влияние на результат, нежели сама смола. Наиболее бюджетными и получившими широкое распространение были и остаются ТЭТА и ПЭПА. Они привлекательны, прежде всего, своей стоимостью, но по характеристикам существенно уступают гораздо более дорогим модифицированным составам.

Недостатками ПЭПА и ТЭТА являются:

- отверждение у ТЭТА наступает при температуре не ниже 25-30, а у ПЭПА — 15 градусов по Цельсию;

- восприимчивость к повышенной влаге, особенно этот минус существенен при заливке пола или гидроизоляции;

- быстрое наступление полимеризации, которое затрудняет получение толстого слоя отвержденной смолы.

Модифицированные соединения лишены этих недостатков, но и стоимость имеют соответственную. Какому отвердителю отдать предпочтение зависит от целей. Если смола используется в малых количествах, то вполне достаточно того соединения, которое входит в комплект к компаунду или системе. Когда возникает необходимость докупить либо заменить отвердитель, то дозировку подбирают тестированием малых количеств.

Если смола используется в малых количествах, то вполне достаточно того соединения, которое входит в комплект к компаунду или системе. Когда возникает необходимость докупить либо заменить отвердитель, то дозировку подбирают тестированием малых количеств.

Как пользоваться?

Любой мастер-класс для начинающих, где производится обучение технике работы с эпоксидной смолой, содержит инструкцию по применению этого полимера. Каким бы способом вы не решили воспользоваться для работы, прежде всего, необходимо подготовить рабочие поверхности. Их в обязательном порядке очищают от загрязнений и проводят качественное обезжиривание спиртом или ацетоном.

После подготовительного этого этапа можно переходит к следующим действиям.

Заливаем

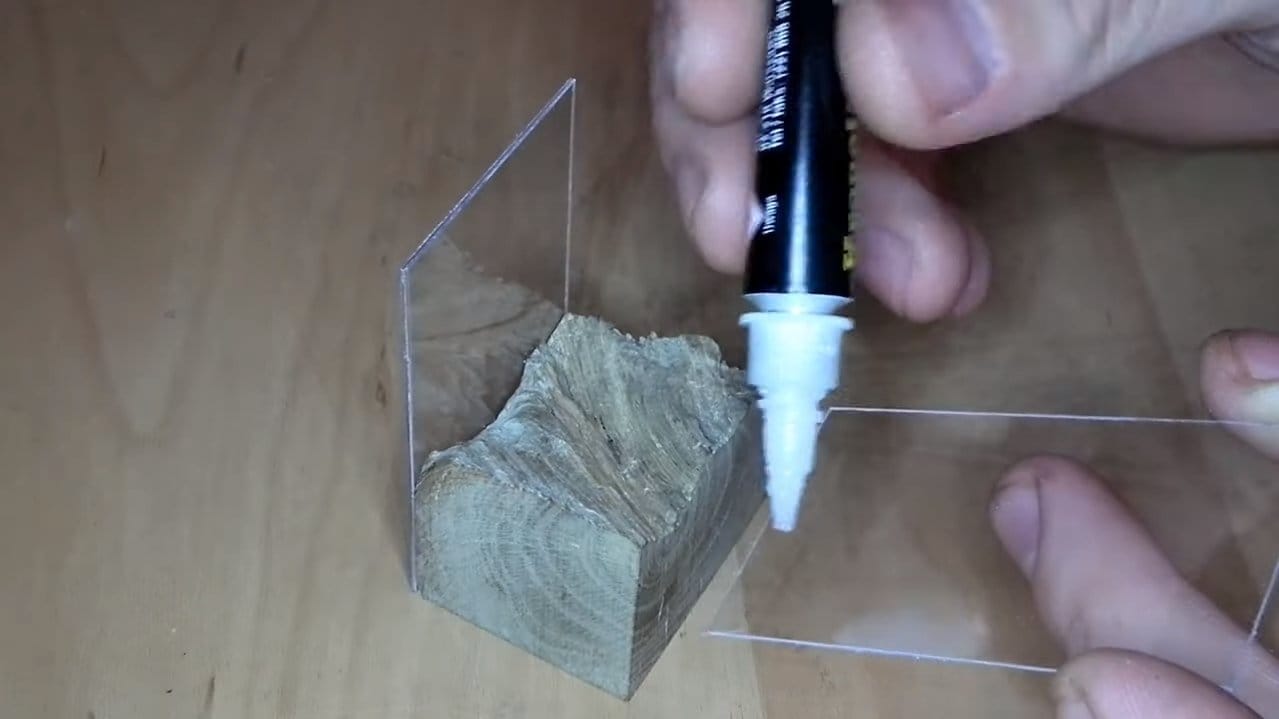

Если требуется склеить две детали, то на рабочую поверхность наносят слой эпоксидной смолы, толщиной не более 1 мм. Затем обе поверхности с клеевым составом совмещают между собой касательным скользящим движением. Это поможет надежно склеить детали и обеспечить удаление пузырьков воздуха. Для прочности склеивания деталь можно закрепить на 2 суток в струбцину. Когда требуется выполнить литье в формы, придерживаются следующих правил:

Для прочности склеивания деталь можно закрепить на 2 суток в струбцину. Когда требуется выполнить литье в формы, придерживаются следующих правил:

- лить состав в форму нужно в горизонтальном направлении;

- работу выполняют в помещении при комнатной температуре не ниже +20°C;

- чтобы после застывания изделие легко выходило из формы, ее края обрабатывают вазелиновым маслом;

- если заливке подлежит древесина, то она должна быть качественно просушена.

Сушим

Время высыхания полимерной смолы зависит от ее свежести, старая смола сохнет долго. Другими факторами, влияющими на время полимеризации, являются вид отвердителя и его количество в смеси, площадь рабочей поверхности и ее толщина, температура окружающей среды. Полимеризация и отвердение эпоксидной смолы проходит следующие стадии:

- полимерная смола в жидкой консистенции заполняет собой все пространство формы или рабочей плоскости;

- вязкость по консистенции напоминает мед и рельефные формы смолой залить уже сложно;

- высокая густота, которая подходит только для склеивания деталей;

- вязкость такая, что при отделении части из общей массы тянется шлейф, который твердеет прямо на глазах;

- эпоксидная смесь похожа на резину, ее можно тянуть, крутить и сжимать;

- состав полимеризовался и стал твердым.

После этого необходимо выдержать изделие 72 часа без использования, чтобы полимеризация полностью остановилась, а состав материала окреп и затвердел. Ускорить процесс сушки можно путем увеличения температуры в помещении до +30°C. Примечательно, что в холодной воздушной среде полимеризация замедляется. Сейчас разработаны специальные присадки-ускорители, при добавлении которых смола застывает быстрее, но эти средства влияют на прозрачность – изделия после их применения имеют желтоватый оттенок.

Причины неполного отверждения

Случается, что смола по окончании всех работ не обретает нужную твердость. Поверхность остается липкой, прочность — низкой. Если неполное отверждение временное, его легко устранить повышением температуры до +100…+130 градусов. Постоянное неполное застывание убрать не получится, масса будет испорчена. Как избежать таких проблем? Вот основные рекомендации:

- не заниматься отверждением при температуре менее +23 градусов, влажности больше 65 %;

- не менять рекомендованные производителем пропорции компонентов для конкретной полиэфирной смолы;

- исключать проникновение загрязнителей, примесей, использовать только чистую посуду.

Последний пункт соблюдать особенно важно, так как даже малое количество жиров, воды и иных веществ нарушает процесс полимеризации. Плохо сказывается на качестве смеси и загрязненный воздух, особенно с парами фенола

По завершении работ поверхность смолы прикрывают пленкой. Это не позволит массе контактировать с воздухом.

Физика и химия отверждения

Сами по себе полиэфиры отверждались бы очень медленно, поэтому их совмещают с мономером способным к сополимеризации с полиэфиром. Скорость сополимеризации двойных связей полиэфира с двойными связями мономера гораздо выше, чем скорость взаимодействия двойных связей полиэфира между собой. Процесс отверждения инициируется радикалами, образующимися при распаде перекисных инициаторов, и выглядит следующим образом: после введения инициатора и ускорителя в течение некоторого времени внешне ничего не происходит. Несмотря на отсутствие видимых изменений, внутри смолы уже идет реакция отвердителей с ингибитором. Как только ингибитор израсходуется, вязкость полиэфирной смолы резко повышается, она утрачивает способность течь и переходит в желеобразное состояние (гель). Далее эта масса переходит в резиноподобное и наконец, в твердое состояние. Процесс отверждения происходит с выделением тепла. Разогрев может быть весьма существенным.

Далее эта масса переходит в резиноподобное и наконец, в твердое состояние. Процесс отверждения происходит с выделением тепла. Разогрев может быть весьма существенным.

Следует учитывать, что зажелатинизировавшаяся полиэфирная смола более не пригодна к формованию, поэтому необходимо успеть произвести заполнение форм до наступления момента желатинизации.

Эпоксидная смола для заливки пола: какую выбрать, расчитать

Одним из новых вариантов для покрытия пола является эпоксидная смола для заливки. Ее используют как для жилых помещений, так и для промышленных зданий, а также мест общественного питания и аэропортов.

Что представляют собой такие полы? Где они применяются и как их можно залить самостоятельно?

Эпоксидная смола — что это?

Наливной эпоксидный пол состоит из двух основных компонентов:

- отвердителя;

- эпоксидной смолы.

Двухкомпонентный пол может содержать разные добавки, к примеру:

- цветовые пигменты.

Они придают нужный оттенок эмульсии;

Они придают нужный оттенок эмульсии; - добавки для равномерного распределения по поверхности пола;

- наполнители.

Смешивать отвердитель для эпоксидной смолы можно своими руками. Однако следует соблюдать пропорцию: на 1 кг смолы необходимо примерно 100-150 г отвердителя. Нельзя при этом пользоваться электроприборами, ведь это может привести к вспениванию или нагреванию смеси.

Благодаря данной технологии полы получаются гладкими, бесшовными и абсолютно ровными.

Преимущества и недостатки

Если сравнивать с другими покрытиями, эпоксидная смола для пола обладает рядом преимуществ. Среди них следующие:

- Простота в уходе. Так как полы являются бесшовными, отсутствуют места, в которых скапливалась бы грязь (как, например, это происходит в швах между плиткой или в паркете). Благодаря гладкой поверхности, влажную уборку осуществлять не составит большого труда.

- Хорошая гидроизоляция. Полимерного раствора достаточно для того, чтобы дополнительно не беспокоиться о настиле гидроизоляционного слоя.

- Стойкость к перепадам температур. Это позволяет делать эпоксидное покрытие для пола даже в банях, где постоянны сильные изменения в температуре. Эпоксидные наливные полы не будут портиться, если помещение, в котором они залиты, не отапливается в холодное время года.

- Устойчивость к механическим повреждениям. Если же появляются царапины или сколы, то их можно легко устранить с помощью прозрачного состава.

- Устойчивость к химическим составам.

- Широкий спектр дизайнерских решений, позволяющий создать полы, которые идеально впишутся в интерьер всего помещения.

- Защищенность от появления грибков, плесени и других вредных микроорганизмов.

Однако эпоксидная смола для наливного пола имеет и свои недостатки:

- Гладкость поверхности делает очень видными повреждения, царапины и сколы, если таковые имеются.

- Высокая стоимость. Зачастую эти работы проводятся бригадой специалистов, поэтому на это также нужны средства.

- В случае потребности демонтажа, это будет не так-то легко сделать ввиду монолитности поверхности.

- Несмотря на длительный эксплуатационный период, потребность в нанесении дополнительного слоя полимерного покрытия возникнет раньше.

В зависимости от эксплуатационных потребностей, наливной пол эпоксидный может быть разных типов.

- Тонкослойный. Для заливки в таком случае необходим один слой толщиной не более 1 мм. Хотя такая поверхность кажется ненадежной, тем не менее, она отлично подходит для постоянного хождения по ней. Также она имеет хорошую сопротивляемость механическому и химическому воздействию.

- Толстослойный. Такой вариант может быть выполнен из одного слоя толщиной более 1 мм или же из нескольких тонких слоев. Такая поверхность является более прочной, а вероятность истирания — низкой. Ввиду этого в жилых помещениях используются толстослойные наливные полы эпоксидные.

- Кварцевое покрытие. Оно очень схоже с толстослойным покрытием с той лишь разницей, что в нижний слой добавляют кварцевый песок. Это способствуют лучшему сцеплению слоев благодаря чему полы получаются прочными и устойчивыми к механическому воздействию. Его применяют в обустройстве жилых помещений. Также можно декорировать такие полы, что позволит вписать их в общий дизайн интерьера.

- Эпоксидные промышленные покрытия. Само название указывает на то, что такие полы используются при строительстве промышленных зданий. Такое покрытие выдерживает огромные механические и химические нагрузки.

Как выбрать?

Выбирая наливные полы эпоксидные следует обратить внимание на два фактора.

Во-первых, состав эмульсии должен быть подходящим для будущей эксплуатации. В зависимости от предполагаемых нагрузок механического или химического характера, нужно подбирать и соответствующий эпоксидный состав.

Вторым фактором является дизайнерское решение. Если речь идет о покрытии промышленных сооружений, то излишняя изысканность тут ни к чему. Однако для частных домов и особенно для ресторанов и кафе очень важно правильно подобрать палитру красок и рисунок полов.

Если речь идет о покрытии промышленных сооружений, то излишняя изысканность тут ни к чему. Однако для частных домов и особенно для ресторанов и кафе очень важно правильно подобрать палитру красок и рисунок полов.

Для ванных комнат последнее время стали популярны 3D эффекты. Можно использовать фотографии, однако с ними стоит быть осторожными, ведь изменить рисунок с течением времени нельзя будет.

Если же нет особых требований к оригинальности полов, то можно остановиться на кварцевом покрытии. Оно дешевле, а также прочнее.

Технология заливки

Делать эпоксидный наливной пол своими руками можно так же, как и другие виды наливных полов. Далее в статье подробно описывается этап за этапом этого процесса.

Подготовка основания

Наиболее надежным основанием для наливных полов является цементно-песчаная стяжка. Существуют варианты с заливкой на плитку или деревянную поверхность, однако качество и надежность таких полов становится меньше, а подготовка основания займет больше времени и средств.

Поверхность должна быть ровной и сухой. Если влажность полов составляет больше чем 4%, то влага, попадая на основной слой покрытия, будет его разрушать. Если бетонная стяжка была выполнена непосредственно перед заливкой смеси, необходимо выждать 4 недели, пока бетон отдаст всю лишнюю влагу и наберет нужную прочность. Если работать со старой стяжкой, ее нужно предварительно очистить от грязи и жира. Также необходимо провести ремонт трещин и сколов.

Особенно необходимо тщательно выровнять поверхность, чтобы на ней не было ям или бугров. Непосредственно перед грунтованием важно убрать пыль и другой мусор, например, с помощью пылесоса.

Грунтование

Технология наливных эпоксидных полов подразумевает собой грунтование в два слоя. После нанесения и полного высыхания первого из них, важно убедиться, что на поверхности нет глянцевых мест. Если таковые имеются, их необходимо зачистить и прогрунтовать еще раз.

Когда первый слой полностью высохнет, нужно нанести второй и посыпать его кварцевым составом. Затем поверхность стоит оставить до полного высыхания, а это произойдет не раньше, чем через сутки.

Затем поверхность стоит оставить до полного высыхания, а это произойдет не раньше, чем через сутки.

Базовый слой

Он наносится полосами и равномерно распределяется с помощью ракеля и шпателя. Чтобы в нем не было пузырьков воздуха, его можно прокатать игольчатым валиком.

Чтобы не оставить на поверхности пола следов, поверх обычной обуви нужно обуть краскоступы.

Финишный слой

После нанесения базового слоя, должно пройти порядка 2 суток. Перед нанесением финишного слоя можно создать еще один — декоративный, который будет гармонировать с дизайном помещения. С помощью его можно разделить помещение на зоны. Затем можно нанести финишный прозрачный слой.

Как видно двухкомпонентный наливной пол имеет простую технологию заливки. Однако очень важно при работе с ним обращать внимание на детали и тщательно подойти к вопросу подготовки поверхности.

Выполнив качественно все работы по заливке эпоксидной смолы, можно получить прочные и надежные полы, которые будут радовать глаз и гармонично впишутся в интерьер помещения.

© 2022 prestigpol.ru

Отвердитель для краски и эпоксидной смолы своими руками — Фабрика ремонта

Многие лакокрасочные вещества немогут затвердевать своими руками. Им для данного нужны особенные полимеризующие элементы, какие спровоцируют реакцию полимеризации. Это широко применяется для изготовления самых разных композиций и остальных декоративных и задач по строительству. А само полимеризующее вещество в подобных целях называется отвердителем.

Назначение и отличительные характеристики

Обыкновенные лакокрасочные вещества застывают при помощи испарения жидкости. Но для определенных красок и эпоксидных смол этот процесс нереален. Их отвержение — процесс химреакции, в какой вещество полимеризуется и приобретает устойчивую структуру.

Но отвердитель — не катализатор реакции, а ее настоящий соучастник. Он совмещается с веществом, приводя его к полимеризации. И поэтому важно держаться дозировки при самостоятельном применении отвердителя, ведь от соотношения находится в зависимости финальное качество изделия (его однородность, проницаемость, твердость и долговечность).

И поэтому важно держаться дозировки при самостоятельном применении отвердителя, ведь от соотношения находится в зависимости финальное качество изделия (его однородность, проницаемость, твердость и долговечность).

Свойства отвердителя прямо зависят от его химического состава. Разные составы используются для различного вида эпоксидных смол, выделяющихся по требованиям отверждения, долговечности и другим моментам. И поэтому нужно выбирать подходящий отвердитель, который подходит под имеющуюся марку вещества.

Виды отвердителей

Есть очень много вариантов отвердителей, применяемых для различных составов смолы. Они выделяются по составу, что оказывает влияние на интенсивность застывания, грядущую структуру смолы, ее физические свойства и на прочие моменты. Теперь отмечают несколько вариантов этих веществ:

- Кислотный вид. К нему относятся разные дикарбоновые кислоты, и также их ангидриды. Для совершения реакции полимеризации этим отвердителям нужны необходимые температурные требования (до 200 °С).

- Аминный вид. К нему относятся разные амины — самый обычный и популярный вариант для эпоксидных смол. Аминные вещества дают возможность смоле затвердеть при обычной температуре, и поэтому для их применения не требуется специальное оборудование.

Важно! Многие вещества аминной группы просят маленького нагрева (до 80°С). Если нужное для данного оборудование отсутствует, то необходимо выбрать еще один вариант.

Правда аминный вид более распрастранен, особенно эффектные результаты достигаются с применением кислотных отвердителей. Эпоксидные смолы при горячем отверждении получают лучшие физические и химические свойства, что проявляется на их надежности и сроке жизни.

Среди особенно распространенных веществ аминной группы для отверждения:

- Полиэтиленполиамин (ПЭПА)

- Триэтилентетрамин (ТЭТА)

- Аминоакрилаты

- Полиамины

Последние два типа — виды веществ, применяемых для активного отверждения.

Среди кислотной группы отмечают разные ангидриды дикарбоновых кислот, среди которых:

- Фталевый

- Малеиновый

- Метилендиковый

- Метилтетрагидрофталевый

- Гексагидрофталевый

И иные такие же им. Продукты, применяющие отвердители кислотной группы, имеют отличные диэлектрические свойства, стойки к влаге и температурному воздействию. И поэтому их часто используют для электроизоляции или как связующий компонент для армированного пластика.

Весьма интересно! Для смол, чья молярная масса превосходит 1000, при отверждении применяются особенные вещества. Это на основе синтетики смолы, присущие в составе клеев и лакокрасочных материалов.

Разные варианты отвердителей имеют различную результативность, что оказывает влияние на свойства смолы. И поэтому необходимо выбрать прекрасный вариант, который даст возможность получить идеальный эффект.

Как и в каких пропорциях разводить эпоксидную смолу с отвердителем

Процесс смешивания эпоксидной смолы с отвердителем влияет напрямую на итоговый эффект. И поэтому стоит очень тщательно вымерить все, выбрав идеальные пропорции и достигнув благоприятного состояния смеси. Для данного нужны такие инструменты:

И поэтому стоит очень тщательно вымерить все, выбрав идеальные пропорции и достигнув благоприятного состояния смеси. Для данного нужны такие инструменты:

- Сосуд для смешивания

- Два шприца

- Палочка для перемешивания

И также сама эпоксидка вместе с отвердителем. Очень часто они поставляются совместно, и поэтому должны подходить друг дружке. Также нужно заблаговременно узнать соотношение этих 2-ух элементов с целью достижения благоприятного результата. Правда оно может несущественно выделяться, очень часто на 100г смолы тратится 10-15г отвердителя.

Приготовление готовой эпоксидной смолы совершается постепенно:

- В первый шприц набирается эпоксидка и вмещается в стаканчик. Нужно заблаговременно вымерить пропорции и соотношение веществ, нужных для работы.

- На втором шаге во второй шприц набирается отвердитель и отправляется в тот же сосуд. Нужно учитывать пропорции и потихоньку опустошить шприц. Перемешивать необходимо собственно в таком порядке, это даст возможность повысить срок жизни смеси.

- Потом смесь очень тщательно перемешивается без использования электроинструментов. Нужно добиться полной однородности, ведь это будет влиять на итоговые свойства застывшей смолы.

Дальше смесь наноситься на необходимый участок и потихоньку твердеет.

Важно! При перемешивании нельзя применять инструменты, упрощающие задачу. Активное перемешивание может подогреть или вспенить смолу, что будет влиять на ее свойства и скорость отверждения.

Правда смесь затвердевает очень долго, ее можно применять маленькой временной период. Через пару минут возникнет полимеризационный процесс, после этого изминение структуры будет влиять на свойства вещества.

Смешивание отвердителя и краски похоже. Но срок отверждения лакокрасочных материалов поменьше, и поэтому стоит сразу задействовать их. В работе с распылителем лучше применять лёгкие составы, что даст возможность уменьшить нагрузку на инструмент.

Чем можно сменить отвердитель

Правда отвердитель продается в одной упаковке со смолой для их общего применения, порой его недостаточно. Связывают это с тем, что конкретную дозировку без шприца исполнять достаточно тяжело. Но обнаружить на рынке индивидуальный отвердитель очень тяжело, ведь востребованные марки данного вещества нечасто размещены в свободной реализации.

Дома отвердитель фактически ничем сменить невозможно. Средства которые есть под рукой не подходят, нужно приобретать необходимую химию — неизвестные отвердители. В реализации есть прекрасная возможность найти следующие вариации:

- Этал-45М

- CHS-Hardener P-11

- Telalit 410

- Диэтилентриамин

Их легче обнаружить на рынке, но использование этих веществ может отчасти выделяться от использования полиэтиленполиамина. Рекомендуется уточнить дозировку тестовым способом и выбрать идеальное соотношение к смоле.

Рекомендуется уточнить дозировку тестовым способом и выбрать идеальное соотношение к смоле.

Важно! Многие отвердители из-за состава имеют отличительные характеристики применения. Необходимо учитывать это в работе с ними.

А для более детального знакомства с готовкой эпоксидной смолы и ее применением рекомендуется увидеть следующее видео:

Как развести эпоксидный клей? Как развести эпоксидку с отвердителем — пропорции, как правильно использовать состав

Очень часто как в быту, так и на производстве требуются средства для склеивания материалов. Эпоксидный клей является одним из наиболее часто используемых типов клеев и имеет множество преимуществ. Но как и любой продукт, эпоксидный клей имеет свои особенности, влияющие на конечный результат.

Особенности

Прежде чем приступить к склеиванию поверхностей, необходимо разобраться в составе этого клея, принципах его действия и области применения.

Из чего состоит эпоксидный клей? Ответ на этот вопрос кроется в названии самого клея. В его основе лежит эпоксидная смола, которая является разновидностью синтетической смолы и обладает универсальными потребительскими свойствами.

Смола требует определенного температурного режима для отверждения. Для эпоксидной смолы она колеблется от -10 до +200 градусов. Выбор температуры зависит от типа состава. В зависимости от температуры, при которой будет происходить реакция, эпоксидные смолы делятся на холодные и горячие типы отверждения.Холодная форма применяется для материалов, не подвергающихся термической обработке, а горячая – для материалов, выдерживающих не только высокие температуры, но и воздействие активных химических веществ.

Холодное отверждение чаще всего используется для склеивания материалов в домашних условиях , а также используется в небольших производствах. Для крупных промышленных предприятий наиболее подходящим является горячее отверждение.

ImageПомимо эпоксидной смолы клей содержит отвердитель; без него процесс полимеризации невозможен. Именно отвердитель, вступив в реакцию с эпоксидной смолой, помогает ей затвердеть, а не расплавиться.

В продаже смола и отвердитель находятся в разных флаконах; для приклеивания эти компоненты придется развести в необходимой пропорции. Оба компонента относятся к полимерам с небольшой молекулярной массой, при их взаимодействии простые молекулы объединяются, в результате чего образуется большая молекула полимера (при полном затвердевании).

Для ускорения процесса полимеризации можно повысить температуру и увеличить количество отвердителя, а для замедления реакции сделать ровно наоборот, понизив температуру и уменьшив количество отвердителя.

Универсальный состав эпоксидного клея характеризуется высокой степенью адгезии, им можно склеивать практически любые материалы: металл, резину, стекло, пластик, дерево, главное соединить смолу и отвердитель в нужной пропорции. После полного затвердевания поверхность, обработанную этим составом, можно подвергать любой обработке: шлифовке, пилению, сверлению и другим видам работ без деформации материала.

После полного затвердевания поверхность, обработанную этим составом, можно подвергать любой обработке: шлифовке, пилению, сверлению и другим видам работ без деформации материала.

Как разводить?

Разведение клея требует максимальной осторожности, поэтому лучше заранее подготовить все необходимые инструменты и средства защиты.

Резиновые перчатки и маска необходимы для защиты кожи и дыхательных путей, поскольку оба компонента являются чрезвычайно токсичными веществами.нужны емкости для разведения компонентов и палочки для их смешивания. Кроме того, помещение, в котором будут проходить работы, должно хорошо проветриваться.

Image В зависимости от состава эпоксидная смола может образовывать соединения различной жесткости. Для мягкой эластичной сцепки выпускается один тип компаунда, а для жесткой – совсем другой. Поэтому приобретать компоненты и готовить клеевой состав необходимо, строго соблюдая указанную производителем пропорциональность.

Обычно к флаконам смолы и отвердителя прилагается инструкция ., в которой всегда указано, как правильно смешивать компоненты, соблюдая при этом пропорциональность разбавления. Как правило, для приготовления клея требуется развести компоненты 10:1 – на 10 частей смолы приходится 1 часть отвердителя.

ИзображениеНо производители сегодня выпускают разные составы, которые не всегда нужно разбавлять таким образом, иногда для приготовления клеевого состава требуется смешать смолу и отвердитель в другой пропорции.

Пропорция разбавления зависит от конкретного производителя. В одном случае соотношение может быть 10:4, в другом – 10:6, а в третьем для достижения нужной консистенции нужно развести 4 части отвердителя в 6 частях смолы. Пропорция разбавления зависит не только от конкретного производителя, но и от даты выпуска смолы и отвердителя, условий хранения, температуры окружающей среды и, конечно же, от качества обоих продуктов.

Раньше, чтобы не ошибиться с количеством добавляемых компонентов, производители выпускали флаконы с маркировкой, но сегодня деления на флаконах нет, поэтому смешивание ингредиентов можно производить разными подручными средствами.

Чтобы отметить небольшую сумму, можно использовать старую ручку из-под пера. Перед применением ее тщательно моют и через равные промежутки времени на поверхность наносят метки.

Отмерить количество компонента можно с помощью более удобного инструмента — шприца . На нем уже есть метки, их не нужно рисовать самому, и наносятся они намного точнее, чем сделанные собственноручно на стержне. Чтобы залить отвердитель в шприц, нужно всего лишь снять иглу и прокачать его через поршень, а смолу в него придется помещать немного по-другому, потому что через носик набрать не получится — слишком вязкая консистенция.В шприце необходимо вынуть иглу, вынуть поршень и заглушить носик, и только потом заливать смолу через верх.

Чтобы правильно смешать эпоксидную смолу, сначала необходимо подготовить каждый компонент для разбавления . В емкость добавляется отмеренное количество вязкой прозрачной смолы и тщательно перемешивается. Иногда эпоксидную смолу смешивают очень тяжело, поэтому для облегчения этого процесса ее можно подогреть на водяной бане, достаточно 50-60 градусов.Но стоит помнить, что повышение температуры не только облегчает смешивание, но и ускоряет процесс полимеризации – стоит только повысить температуру смеси на 10°С, и реакция ускорится в 2-3 раза.

После приготовления компоненты необходимо соединить и размешать в чистой емкости, но делать это нужно не очень интенсивно, иначе не избежать образования пузырьков. Их присутствие в клее может испортить внешний вид залитых предметов, если состав используется в качестве заливки.

ImageImageДля простого склеивания поверхностей количество пузырей не имеет большого значения. Если в состав добавлены красители, то лучше использовать их в сухом виде, так как влага даже в минимальном количестве негативно влияет на клеевой состав.

Приготовленный состав в течение первых минут имеет жидкую консистенцию, но через 10-15 минут начинает быстро густеть, а через 30 минут затвердевает. Чтобы продлить время работы с составом, можно использовать такое средство, как ацетон – он увеличит время действия клея до 1 часа.Для этого нужно растворить всего 1 часть этого вещества в составе с соотношением 10:1:1.

Как использовать?

Мало правильно приготовить состав, нужно еще и умело им пользоваться. Клей можно использовать как для соединения поверхностей, так и для заливки в подготовленные формы.

ImageImageДля прочного склеивания материалов существуют общие правила подготовки:

- механическая очистка поверхности материалов от загрязнений;

- обезжиривание подготовленных мест склейки от следов масла; для этого подойдет растворитель, ацетон или моющее средство;

- поверхностей с блеском обрабатываются наждачной бумагой или шлифовальным кругом.

Для простого склеивания состав наносится на одну из сторон, после чего обе поверхности плотно прижимаются друг к другу. В качестве зажимов можно использовать прочную веревку, тиски, зажимы или груз. Оставшиеся остатки клея удаляются сухой тряпкой или салфеткой. Склеиваемые материалы должны находиться в фиксированном положении не менее 24 часов, пока идет процесс первичной полимеризации, после чего вспомогательные крепления удаляются, а склеиваемое изделие оставляется для полного высыхания на 7 суток.

При использовании специальных форм для заполнения они готовятся иначе . Дно и бока обработаны жиром. После смазывания готовый состав заливают в форму и выдерживают в ней до полного отверждения. Для увеличения скорости полимеризации после 3 часов выдержки формы при комнатной температуре ее отправляют в печь для нагрева. Если форма не нагревается, полный процесс отверждения может занять до 7 дней.

ИзображениеСоветы

При приготовлении состава, а также при нанесении его на поверхность или заливке этого клея в формы существуют универсальные насадки, помогающие добиться более качественного склеивания.

При приготовлении состава лучше использовать посуду и вспомогательные инструменты, ненужные для дальнейшего использования. Очистить их от такого состава практически невозможно, поэтому все использованные емкости и инструменты для перемешивания будут выброшены.

ИзображениеЗаливку в форму необходимо проводить поэтапно, особенно если планируется сделать толщину слоя более 2 мм. После отверждения первого покрытия следующую партию заливают только после отверждения слоя, но с липкой поверхностью.

Для больших объемов лучше покупать специальные составы .не подверженные перегреву. При смешивании большого количества обычного клея существует опасность возгорания состава. Поэтому для собственной безопасности нужно заранее рассчитать необходимый объем смеси и купить клей, рассчитанный именно на этот объем.

Как разводить эпоксидный клей? Как разводить эпоксидную смолу с отвердителем

Очень часто как в быту, так и на производстве требуются средства для склеивания материалов. Эпоксидный клей относится к наиболее используемым видам клеев и имеет массу преимуществ. Но как и любое средство, эпоксидный клей имеет свои особенности, влияющие на конечный результат.

Эпоксидный клей относится к наиболее используемым видам клеев и имеет массу преимуществ. Но как и любое средство, эпоксидный клей имеет свои особенности, влияющие на конечный результат.

Особенности

Прежде чем приступить к склеиванию поверхностей, необходимо разобраться с составом этого клея, принципами его действия и сферой применения.

Что такое эпоксидный клей? Ответ на этот вопрос кроется в названии клея. Его основу составляет эпоксидная смола, относящаяся к группе синтетических смол и обладающая универсальными потребительскими свойствами.

Для отверждения смолы требуется определенная температура. Для эпоксидной смолы она находится в пределах от -10 до +200 градусов. Выбор температуры зависит от типа состава. В зависимости от того, при какой температуре будет происходить реакция, эпоксидные смолы делятся на холодные и горячие типы отверждения. Холодные виды используются для материалов, не подвергающихся термической обработке, а горячие виды нужны для материалов, выдерживающих не только высокую температуру, но и воздействие активных химических веществ.

Тип холодного отверждения чаще всего используется для склеивания материалов в домашних условиях , а также применяется в небольших производствах. Для крупных промышленных предприятий наиболее приемлемым является тип горячего отверждения. В авиастроении, машиностроении, электротехнике, радиоэлектронике, судостроении и других отраслях промышленности в составе клея используются эпоксидные смолы.

Помимо эпоксидной смолы в состав клея входит отвердитель, без которого процесс полимеризации невозможен.Это отвердитель, усиливающий реакцию с эпоксидной смолой, помогает ей застыть, а не расплавиться.

В продаже смола и отвердитель находятся в разных флаконах, для склеивания данные компоненты придется разводить в необходимой пропорции. Оба компонента относятся к полимерам, имеющим малую молекулярную массу, при взаимодействии простые молекулы объединяются, в результате чего образуется большая молекула полимера (при полном заморожении).