Сварка нержавейки электродом и инвертором для начинающих | ММА сварка для начинающих

Уже более века человек использует нержавейку для собственных нужд. Эта прочная и неподдающаяся коррозии сталь применяется практически повсеместно, начиная от крепежа и заканчивая промышленностью.

Незаменима нержавеющая сталь и в быту. Однако чтобы починить какую-либо вещь из неё понадобится дуговая сварка и электроды определённого типа. Также, при сваривании нержавейки у многих начинающих сварщиков возникают трудности.

Про особенности сварки нержавеющей стали электродом мы и поговорим в этой статье.

Что представляет собой сварка электродом?

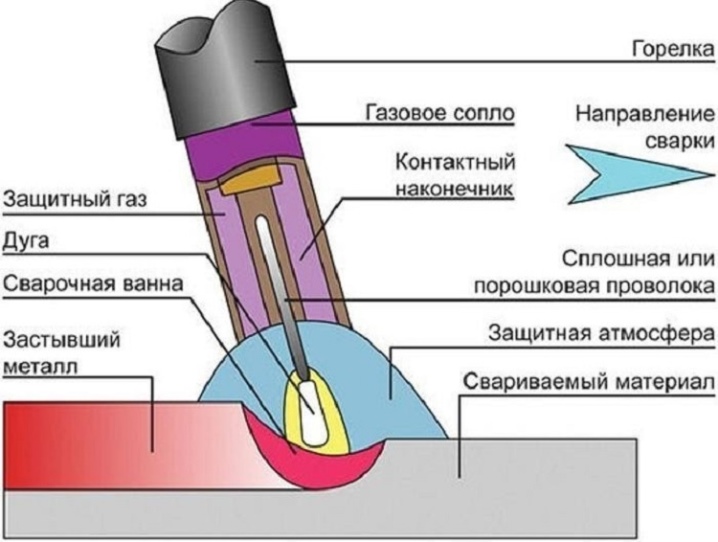

Ручная дуговая сварка электродом — это процесс, при котором плавится электрод, расплавляя собой металл. В процессе горения электрода сгорает и его обмазка, которая образует в процессе сгорания газозащитную среду, защищающую расплавленный металл от кислорода.

Электрод не только плавит металл, но и служит в качестве присадочного материала, когда основного металла явно недостаточно для заполнения сварочной ванны. Подобная технология сварки именуется как ММА (Manual Metal Arc).

Какими электродами варить нержавейку

Для сварки нержавейки существуют два типа электродом, с основным и рутиловым покрытием. Новичкам, безусловно, проще и легче будет варить нержавеющую сталь электродами с рутиловой обмазкой, такими как ESAB OK 46.00 и Lincoln Electric Omnia 46.

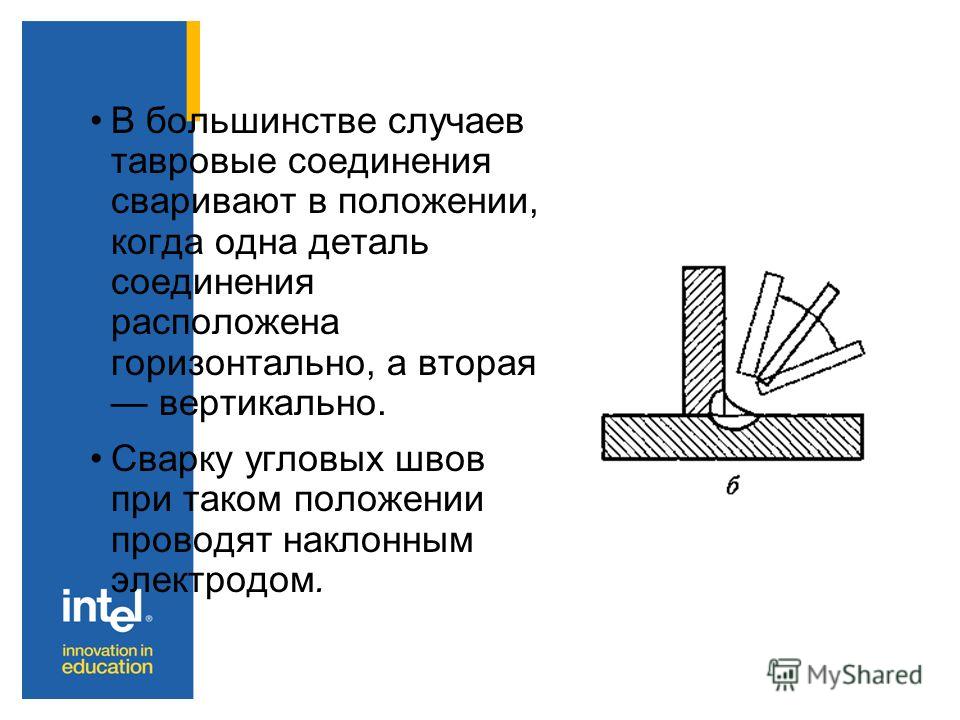

Что же касается электродов с основным покрытием, то для сварки нержавейки применяются электроды следующих марок: ESAB FILARC 88S, СЭЗ ЗИО-8, СЭЗ ЦТ-15. Варить нержавейку инвертором можно во всех пространственных положениях, однако вертикальные швы поддаются лишь опытным сварщикам.

Сварка нержавейки электродом для начинающих

Перед тем как приступать к сварке нержавеющей стали электродом, изделия нужно тщательным образом подготовить к работе. Их поверхность должна быть очищена в зоне сварки от любых загрязнений. Кромки металла перед свариванием рекомендуется обезжирить, используя для этих целей бензин, либо ацетон.

Их поверхность должна быть очищена в зоне сварки от любых загрязнений. Кромки металла перед свариванием рекомендуется обезжирить, используя для этих целей бензин, либо ацетон.

Чтобы брызги расплавленного металла не прилипали к нержавейке, околошовную зону сварки нужно обработать специальным средством. Чтобы обеспечить оптимальную усадку, свариваемые изделия нужно располагать с небольшим зазором друг к другу.

Основные правила сварки нержавейки:

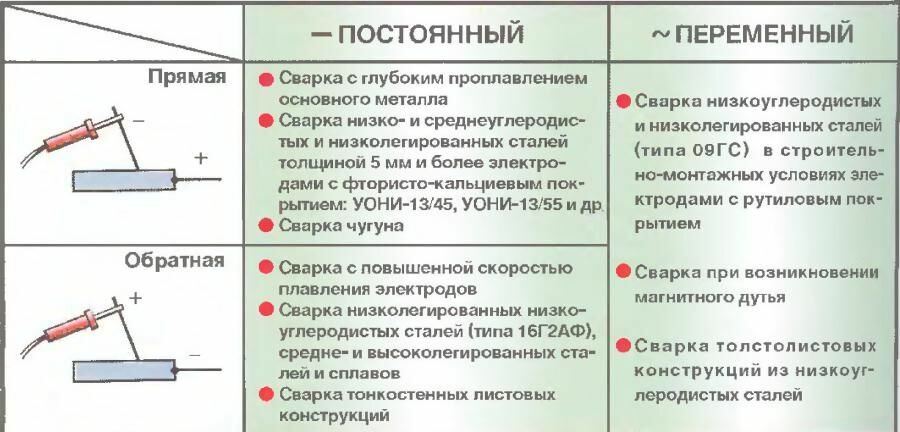

- Сварка нержавеющей стали инвертором осуществляется на обратной полярности. При выполнении сварочных работ необходимо стараться меньше проплавлять сварной шов;

- Для сварки нужно использовать тонкие электроды;

- При сварке нержавейки ток на сварочном инверторе должен быть выставлен на 20% ниже, чем при сварке любых низколегированных сталей. Для бытового инвертора вполне хватит тока в диапазоне 60-160 А.

Во время сварки нержавейки очень важно уметь отводить тепло после образования сварочного шва. Для охлаждения и предупреждений деформаций используют медные подкладки, и только при сварке аустенитной стали допускается охлаждение металла водой.

Для охлаждения и предупреждений деформаций используют медные подкладки, и только при сварке аустенитной стали допускается охлаждение металла водой.

Сварка нержавеющей стали — технологии и особенности

Почему нержавеющая сталь не ржавеет?

В 1913 году английский металлург Гарри Бреарли, работая над проектом по улучшению оружейных стволов, случайно обнаружили, что добавление хрома в низкоуглеродистую сталь придает ей способность сопротивляться кислотной коррозии.

Все нержавеющие стали содержат железо в качестве основного элемента и хром в количестве от 11% до 30%. Добавление не менее 12% хрома в сталь делает её коррозионностойкой. Содержащийся в стали хром при взаимодействии с кислородом из атмосферы образует тонкий, невидимый слой оксида хрома, называемый оксидной пленкой. Размеры атомов хрома и их оксидов схожи, поэтому они примыкают вплотную друг к другу на поверхности металла, образуя стабильный слой толщиной всего в несколько атомов.

Если поверхность нержавеющей стали порезать или поцарапать оксидная пленка разрушается, создаются новые оксиды, восстанавливающие поверхность и защищающие ее от окислительной коррозии. Железо, с другой стороны, поэтому и ржавеет быстро, потому что атомы железа гораздо меньше, чем атомы их оксидов, и оксиды образуют рыхлый, а не плотный слой.

Кроме железа, углерода и хрома, современные нержавеющие стали могут также содержать другие элементы, такие как никель, ниобий, молибден, титан. Никель, молибден, ниобий и хром повышают коррозионную стойкость и другие физико-механические свойства нержавеющей стали. Добавление никеля в состав уменьшает теплопроводность и снижает электропроводность стали.

Типы нержавеющей стали

Существуют три основных типа нержавеющей стали — аустенитного, ферритного и мартенситного класса. Эти три типа стали определяются их микроструктурой, преобладающей кристаллической фазой.

- Аустенитные стали:

Аустенитные стали имеют аустенит в качестве основной фазы. Это сплавы, содержащие хром и никель (иногда марганец и азот). Наиболее известная нержавеющая сталь аустенитного класса, 304 сталь, иногда её называют T304. Тип 304 –нержавеющая сталь с содержанием хрома 18-20% и 8-10% никеля. Такое содержание элементов делает сталь немагнитной и придает ей высокую коррозионную стойкость, прочность и пластичность. Благодаря этому они широко используются в разных отраслях промышленности.

Это сплавы, содержащие хром и никель (иногда марганец и азот). Наиболее известная нержавеющая сталь аустенитного класса, 304 сталь, иногда её называют T304. Тип 304 –нержавеющая сталь с содержанием хрома 18-20% и 8-10% никеля. Такое содержание элементов делает сталь немагнитной и придает ей высокую коррозионную стойкость, прочность и пластичность. Благодаря этому они широко используются в разных отраслях промышленности. - Ферритные стали:

Ферритные стали имеют феррит в качестве основной фазы. Эти стали содержат железо и хром. Основной тип стали – сталь 430 с содержанием хрома 17%. Ферритные стали менее пластичны, чем аустенитные стали. Не закаляются путем термической обработки и используются, как правило, в агрессивных средах. - Мартенситные стали:

Характерную микроструктуру мартенсита впервые наблюдал немецкий микроскопист Адольф Мартенс в 1890 году. Мартенситные стали — низкоуглеродистые стали основным типом которых является 410 сталь с содержанием 12% хрома и 0,12% углерода.

Сварка нержавеющей стали

Нержавеющая сталь может свариваться с помощью различных методов дуговой сварки, таких как ручная дуговая сварка MMA, аргонодуговая сварка вольфрамовым электродом TIG и полуавтоматическая сварка MIG/MAG.

Сварка нержавеющих сталей немного более сложный процесс, чем сварка обычной углеродистой стали. Физические свойства нержавеющей стали отличаются от обычной стали, что и делает процесс сварки более трудным и требует предварительного нагрева.

Этими различиями являются такие свойства нержавеющей стали:

- — Низкая температура плавления

- — Низкий коэффициент теплопроводности

- — Высокий коэффициент теплового расширения

Стали с содержанием углерода менее 0,20%, обычно не требуют предварительного нагрева. При сварке нержавеющих сталей с уровнем углерода более 0,20% может потребоваться предварительный подогрев. Изделия с толщиной металла более 30 мм, следует также при сварке подогревать. Температуры 150 °С, как правило, достаточно.

При сварке нержавеющих сталей с уровнем углерода более 0,20% может потребоваться предварительный подогрев. Изделия с толщиной металла более 30 мм, следует также при сварке подогревать. Температуры 150 °С, как правило, достаточно.

Ручная дуговая сварка MMA нержавейки

Для ручной дуговой сварки нержавеющей стали существует два основных типа электродов. Электроды первого типа, с основным покрытием, используются только на постоянном токе на обратной полярности («+» на электроде). В качестве основного покрытия наиболее часто используются основном карбонаты кальция и магния.

Электроды второго типа – с рутиловым покрытием, в основном из двуокиси титана, могут быть использованы при сварке на переменном токе и постоянном токе обратной полярности. Они значительно превосходят электроды с основным покрытием, благодаря стабильности горения дуги и уменьшенному разбрызгиванию при сварке.

Оба типа электродов хорошо используются во всех пространственных положениях. Тем не менее, электроды с рутиловым покрытием, как замечают сварщики, работают лучше в нижнем положении.

Аргонодуговая сварка TIG нержавеющей стали

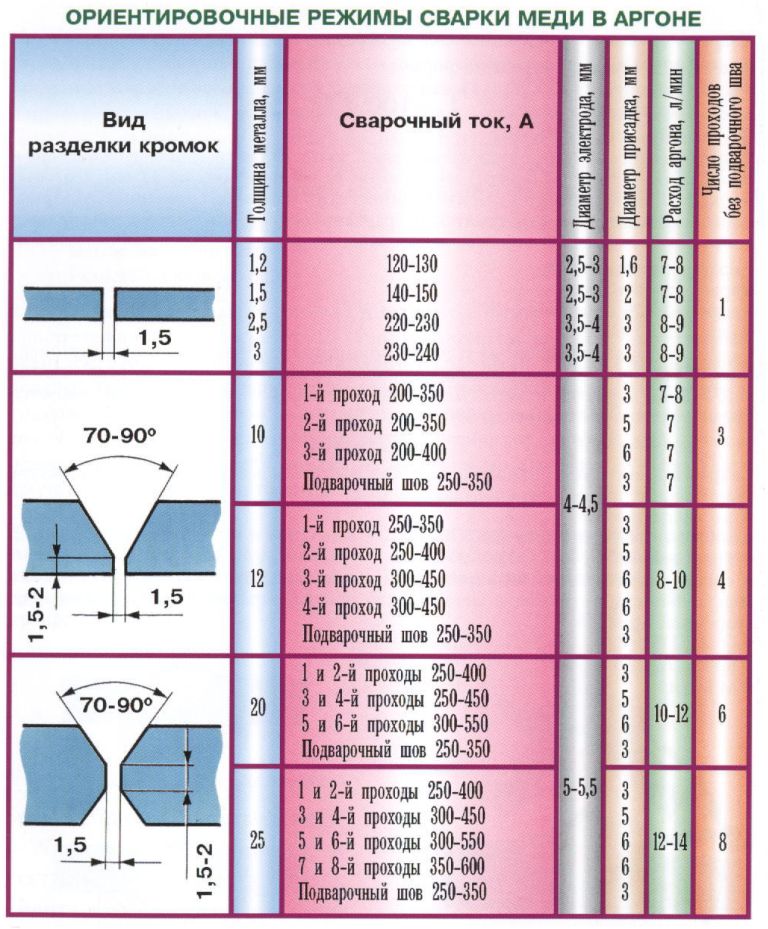

Аргонодуговая сварка TIG широко используется для сварки тонких листов из нержавеющей стали. В качестве защитного сварочного газа наиболее часто используется 100% аргон. Для автоматической сварки иногда применяют аргонно-гелиевую смесь.

Аргонодуговая сварка может быть без подачи присадочной проволоки (для сварки тонкого металла), так и с подачей, вручную или автоматической.

Полуавтоматическая сварка MIG MAG

Процесс полуавтоматической сварки MIG MAG широко используется для толстых материалов, так как это позволяет увеличить производительность благодаря скорости сварки. Используемый защитный сварочный газ — смесь аргона и углекислоты в соотношении 98%Ar / 2%CO

При полуавтоматической сварке нержавейки используются несколько процессов, таких как сварка короткой дугой, сварка со струйным переносом и импульсная сварка. Сварка короткой дугой применяется при сварке тонкого металла, струйный перенос – для сварки более толстых изделий.

Сварка короткой дугой применяется при сварке тонкого металла, струйный перенос – для сварки более толстых изделий.

Преимуществом импульсного процесса сварки

Кроме того, при импульсной сварке практически отсутствуют сварочные брызги, что значительно экономит сварочные материалы (сварочная проволока для нержавейки — дорогой продукт) и увеличивает производительность, сокращая время на зачистку сварочного шва.

Надеемся, что данная статья будет полезна для вас.

Данная статья является авторским продуктом, любое её использование и копирование в Интернете разрешена с обязательным указанием гиперссылки на сайт www. smart2tech.ru

smart2tech.ru

Сварочное оборудование для сварки нержавеющей стали

Видео по сварке нержавеющей стали:

Время сварки@6 — TIG сварка нержавеющей стали для начинающих

Время сварки@8 — Сварка выхлопных систем из нержавеющей стали

Электроды для сварки нержавеющей стали их особенности и характеристики

На качество сварки влияет не только мастерство сварщика и наличие современного высокотехнологичного сварочного оборудования, но и качество используемых сварочных электродов. Так, что следует отнестись к этому со всей ответственностью.

Для каждого вида металла используют определенную марку электродов. Электроды для сварки нержавеющей стали обладают своими особенностями.

Электроды для сварки нержавеющей стали обладают своими особенностями.

Правильно подобранные электроды это уже пол дела

Особенности сварки высоколегированной стали

Главным требованием к этому расходному материалу для высоколегированной стали является образование прочного шва, максимально соответствующего всем характеристикам свариваемых сталей. При работе, электроды должны обеспечить ровный, аккуратный, стойкий к разрыву и воздействиям окружающей среды шов. Еще на последнем этапе производства, электроды для нержавейки подвергаются строгой проверке на соответствие их химического состава. Для увеличения эффективности работы, стержни электродов производят из хромоникелевого сплава, который отличается высокими противокоррозионными свойствами, при образовании уже первого слоя шва. Для соединения нержавеющих сталей необходим аппарат с хорошо направленным током или монтированным осциллятором.

Виды электродов

Итак, разберем попорядку, каким электродом можно заварить нержавейку. Самыми распространенными видами этих расходников, предназначенных для сваривания нержавеющей стали являются ОЗЛ-6, ЦЛ-11, НЖ – 13. Для более детального ознакомления со всеми тонкостями выбора необходимого материала, рекомендую посмотреть обучающее видео для новичков.

Самыми распространенными видами этих расходников, предназначенных для сваривания нержавеющей стали являются ОЗЛ-6, ЦЛ-11, НЖ – 13. Для более детального ознакомления со всеми тонкостями выбора необходимого материала, рекомендую посмотреть обучающее видео для новичков.

ЦЛ-11

Сварочные электроды ЦЛ-11 применяют при сварочных работах по хромоникелевым сталям, устойчивым к воздействию коррозии, следующих марок: 08Х18Н12Б, 08Х18Н12Т, 12Х18Н9Т, 12Х18Н10Т. То есть ЦЛ-11используют в том случае, когда к сварному шву предъявлены более строгие требования относительно устойчивости к воздействию межкристаллической коррозии. Соединение электродом ЦЛ-11допускается в любом положении шва, кроме вертикального с применением постоянного тока.

Электроды ЦЛ-11предназначены для ручной сварки при температуре до 450°С. Они обладают специальным покрытием, в котором присутствуют карбонаты и фтористые соединения. К преимуществам данных электродов можно отнести: стойкость шва к межкристаллической коррозии, пластичность и высокую ударную вязкость швов, исключение образования горячих трещин, низкий уровень разбрызгивания металла, аккуратный, ровный шов.

ОЗЛ-6

Сварочные электроды ОЗЛ-6 применяют при высоких температурах для работы на литейном оборудовании в окислительной среде. Сварка электродом ОЗЛ-6 допускается любом положении шва, кроме вертикального. Шов, образующийся в результате соединения материалами ОЗЛ-6, может выдержать температурную нагрузку до 1000°С.

Предназначаются для ручной дуговой сварки жаростойких нержавеющих сталей с применением постоянного тока. В их покрытии также содержатся карбонаты и фтористые соединения. К преимуществам ОЗЛ-6 можно отнести: повышенную жаростойкость металла шва, стойкость металла к межкристаллической коррозии, пластичность и высокую ударную вязкость шва, минимальное разбрызгивание металла, аккуратный шов.

НЖ – 13

Данный вид электродов рекомендуется для выполнения ручной дуговой сварки пищевой нержавейки с применением постоянно тока. Также их можно использовать в случае задействования современных нержавеющих сталей, с присутствием хромоникелемолибденовых или хромоникелевых сплавов.

Важность правильного выбора

Целесообразно планировать соединение нержавейки с произведением предварительных расчетов использования необходимых компонентов. Выбрать подходящий сварочный аппарат. Рекомендую приобрести специальную сварочную головку, которая предназначена для сваривания тонкостенных труб из нержавейки, что обеспечит максимальную защиту в применении кольцевой камеры.

Электрод электроду рознь

Все электроды нужно использовать только по их назначению, то есть если электрод предназначен для соединения нержавеющих сталей, то вы не должны пытаться сварить цветной металл. Почему так? Если вы сварите изделие не соответствующим видом электродов, никто не гарантирует, что такой шов долго «проживёт». Чтобы правильно сориентироваться в выборе электродов для нержавеющих сталей, можно ознакомиться с прайс-листами заводов-изготовителей либо посмотреть обучающее видео.

Также необходимо учесть, что существуют электроды с покрытием и без него, бывают плавящиеся и неплавящиеся, для постоянного тока и переменного. Поэтому, выбирая электроды для конкретных задач, нужно быть особо внимательными.

Поэтому, выбирая электроды для конкретных задач, нужно быть особо внимательными.

Технологические особенности

Характерной особенностью соединения нержавеющей стали является хрупкость и возникновение коррозии. Во время пребывания металла в интервале температур от 500 до 800 градусов происходит выпад карбидов хрома, вызывающий разрушение изделия в процессе его эксплуатации. Для устойчивости стали к разрушениям, необходимо ослабить эффект выпадения карбидов, что обеспечит стабилизацию свойств стали в месте шва.

Существует несколько видов сваривания нержавеющей стали:

- Ручной способ;

- Плазменный способ.

Ручная сварка применяется в том случае, когда толщина листа нержавейки – 1,5 мм. Если лист тоньше данного параметра, подойдет ручная дуговая сварка с использованием вольфрамовых электродов либо импульсная дуговая с использованием плавящихся электродов. Для ручной дуговой сварки используется компактный сварочный аппарат, который называют инвертором. Для ознакомления с нюансами работы, используя инвенторный аппарат, рекомендую посмотреть обучающее видео.

Для ознакомления с нюансами работы, используя инвенторный аппарат, рекомендую посмотреть обучающее видео.

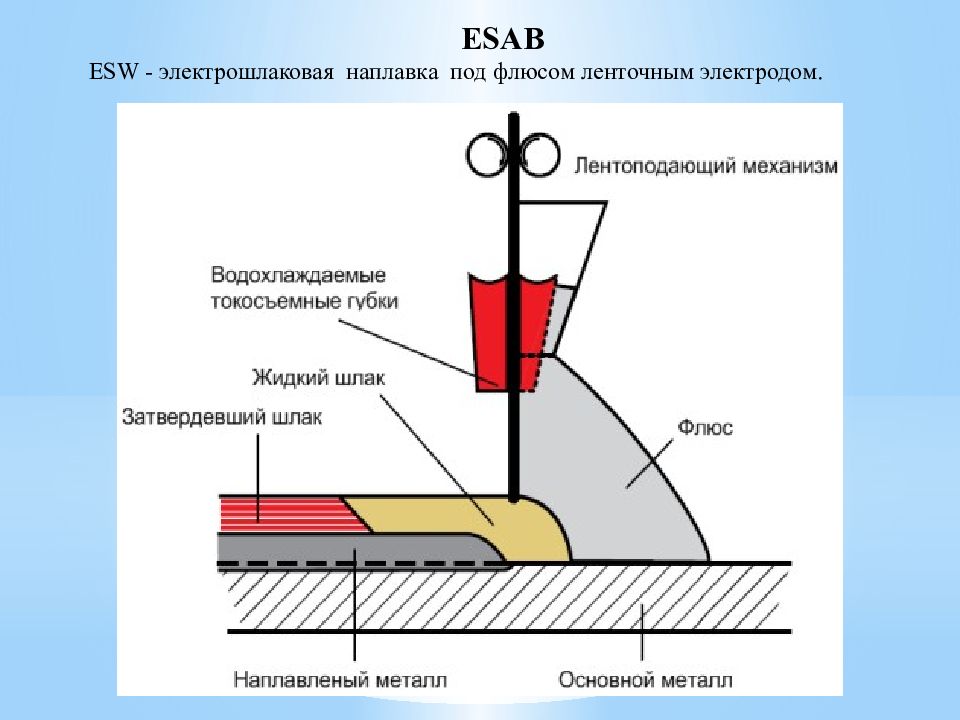

Плазменный способ применяют для сварки нержавеющей стали любой толщины. Также широко распространен плазменный способ дуговой сварки под флюсом, чаще использующийся в строительной и промышленной сфере.

По завершении сварочных работ, нержавеющая сталь подлежит определенной обработке, также необходимо произвести закрепление сварочных швов. После соединения нержавейки, на шве образуется тонкий слой хрома, который необходимо удалить, для обеспечения прочности соединения и исключения коррозии. Существует несколько способов удаления данного слоя:

- Изделие подлежит термической обработке, при температуре выше +1000 °C;

- Производится механическая обработка шлифовальными материалами и инструментами;

- Происходит травление фосфорной либо азотной кислотой, что, помимо удаления слоя хрома, обеспечивает высокую прочность шва.

youtube.com/embed/M9981drabao» allowfullscreen=»» frameborder=»0″/>

Несколько рекомендаций

В заключение хочется дать несколько рекомендации:

- При повышении температуры во время сварочных работ по нержавеющей стали до +450-500 °C, существует вероятность возникновения кристаллизационных трещин, значительно ослабевающих конструкцию.

- Во время длительной сварки нержавейки при интервале температур от +360 °C до +550 °C, пластические свойства конструкции снижаются, она становится хрупкой.

- Сведите к минимуму расстояние между прихватками, так как сварка нержавейки предполагает более длинные прихватки.

- Прежде чем приступить к сварке, накалите изделие при температуре +1000-1200 °C и охлаждайте на воздухе, на протяжении 3 часов.

- Качественная сварка требует максимальной быстроты, без подвергания свариваемого металла длительному воздействию тепла. При необходимости нескольких проходов, их выполняют поочерёдно, предварительно охлаждая металл до +100 °C.

Прежде чем самостоятельно приступить к сварке высоколегированной стали, рекомендую посмотреть обучающее видео.

Сварка нержавейки своими руками | Строительный портал

Металлург Гарри Бреарли из Англии в 1913 году при работе над проектом, связанным с улучшением оружейных стволов, обнаружил случайно, что добавление в низкоуглеродистую сталь хрома придает ей способности сопротивляться кислотной коррозии. Добавление в сталь хотя бы 12% хрома делает её коррозионностойкой и нержавеющей, а увеличение содержания хрома до 17% делает её стойкой к агрессивной среде.

Содержание:

- Свойства нержавеющей стали

- Состав нержавеющей стали

- Разновидности нержавейки

- Виды аустенитной нержавейки

- Свариваемость нержавейки

- Особенности сварки нержавейки

- Ручная сварка нержавейки покрытыми электродами

- Сварка вольфрамовыми электродами в среде аргона

- Механические методы обработки нержавейки

- Профилактика дефектов после сварки

Свойства нержавеющей стали

Согласно классификации нержавеющие стали принято относить к высоколегированным сталям, что являются устойчивыми к коррозии. Хром, который содержится в стали, при взаимодействии с кислородом образует невидимый и тонкий слой оксида хрома, который называют оксидной пленкой.

Хром, который содержится в стали, при взаимодействии с кислородом образует невидимый и тонкий слой оксида хрома, который называют оксидной пленкой.

Атомы хрома и их оксиды имеют подобные размеры, поэтому они вплотную примыкают между собой на поверхности металла и образуют стабильный слой, который имеет толщину всего лишь в несколько атомов. Если поцарапать или порезать поверхность нержавеющей стали, то оксидная пленка разрушится. Однако вместе с этим создаются новые оксиды, которые восстанавливают поверхность и защищают ее от окислительной коррозии.

Благодаря своим прочностным и антикоррозионным характеристикам, нержавеющие стали активно применяются в промышленности и быту. Изделия, что изготовлены из нержавейки, вы можете встретить везде, — начиная от кухни в каждой квартире и заканчивая цехами-гигантами химического производства.

Оборудование для сварки нержавейки в современном мире позволяет создавать такие сложные изделия, как разнообразные конструкции с нержавейки высокой прочности, перила для лестниц, нержавеющие трубы, листы, сетки, полосы, уголки, нержавеющие баки самого разнообразного назначения, нержавеющие вешалки.

Нержавеющая сталь вместе со стеклом и некоторыми синтетическими материалами является почти незаменимым материалом для создания оборудования для обработки и транспортировки пищевых продуктов, изготовления хирургического инструмента, разнообразных металлических конструкций. Это объясняется высокими гигиеническими, токсикологическими и эстетическими требованиями.

Гигиена в пищевой отрасли имеет высочайшее значение. Существуют конкретные требования, которые касаются смываемости тяжелых металлов с такого оборудования, которое постоянно находится в контакте с пищевыми продуктами. Марками нержавейки, которые используются в пищевой промышленности, выступают AISI 304 и 316.

Состав нержавеющей стали

В составе нержавейки основным легирующим элементом выступает хром с содержанием 12 — 20%. Если содержание хрома составляет больше 17%, такие сплавы являются коррозионностойкими в агрессивных и окислительных средах.

В составе нержавеющей стали также присутствуют элементы, которые отвечают за специфические физико-механические и увеличивающие антикоррозионные свойства нержавейки: никель, молибден, ниобий, титан и марганец. Ниобий, молибден и хром увеличивают коррозионную стойкость, а никель уменьшает теплопроводность и электропроводность стали.

Ниобий, молибден и хром увеличивают коррозионную стойкость, а никель уменьшает теплопроводность и электропроводность стали.

Нержавеющая сталь по химическому составу бывает хромистой, хромоникелевой и хромомарганцевоникелевой. Хромистая нержавейка применение нашла в качестве конструкционного материала для изготовления клапанов гидравлических прессов, арматуры крекинг-установок, турбинных лопаток, режущих инструментов, пружин и прочих предметов быта.

Хромоникелевая нержавейка используется в различных отраслях промышленности. Отмечаются такие свойства нержавеющей стали аустенитного класса. Благодаря собственной структуре поверхность нержавеющей стали считается высококачественной и не нуждается в дополнительной обработке для использования в пищевой промышленности.

Хромоникелевая аустенитная нержавейка не способна магнититься, что позволяет её легко отличить от прочих сплавов, а также применять подобное свойство в промышленности. Особо отличается сталь 12Х18Н10Т, которая используется для сварных конструкций, бытовых приборов, в архитектуре и строительстве зданий различного назначения.

Разновидности нержавейки

Выделяют три основных вида нержавеющей стали — аустенитная, ферритная и мартенситная нержавейка. Эти типы определяются микроструктурой нержавеющей стали, а также преобладающей кристаллической фазой.

Аустенитные стали в качестве основной фазы имеют аустенит. Подобные сплавы содержат никель и хром, иногда азот и марганец. Самой известной нержавеющей сталью аустенитного класса является 304 сталь, которую называют иногда T304, с содержанием 18-20% хрома и 8-10% никеля. Подобное содержание элементов делает нержавеющую сталь немагнитной и придает ей высокие коррозионные свойства, пластичность и прочность, благодаря чему они используются повсеместно в различных областях промышленности.

Ферритные стали в качестве основной фазы имеют феррит. Данные стали содержат хром и железо. Основной вид подобной нержавеющей стали – сталь 430, что содержит 17% хрома. Ферритные стали являются менее пластичными, чем аустенитная сталь. Стали не закаляются посредством термической обработки и, как правило, применяются в агрессивной среде.

Ферритные стали являются менее пластичными, чем аустенитная сталь. Стали не закаляются посредством термической обработки и, как правило, применяются в агрессивной среде.

Мартенситные стали имеют характерную микроструктуру, которую наблюдал впервые микроскопист Адольф Мартенс из Германии в 1890 году. Мартенситная нержавеющая сталь является низкоуглеродистой сталью, основным видом среди которой является сталь 410, что содержит 12% хрома и около 0,12% углерода. Мартенсит способен придавать стали высокую твердость, однако вместе с этим снижает ее жесткость и делает её хрупкой. Поэтому этот тип стали используется в слабоагрессивной среде, к примеру, при изготовлении режущих инструментов и столовых приборов.

Виды аустенитной нержавейки

Виды сталей самой популярной аустенитной группы обозначают дополнительным номером, указывающим на химический состав:

- Нержавеющая сталь A1, как правило, используется в подвижных и механических узлах. Из-за высокого содержания серы подобная сталь имеет низкое сопротивление коррозии, чем прочие типы нержавейки.

- Нержавейка A2 является самой распространенной, нетоксичной, немагнитной, незакаливаемой, устойчивой к коррозии сталью, которая легко поддается сварке и после этого не становится хрупкой. А2 проявляет магнитные свойства после механической обработки. Крепежи и изделия из нержавейки A2 не подходят для применения в кислотах и средах, которые содержат хлор, к примеру, в соленой воде и бассейнах. Пригодна А2 для температуры вплоть до минус 200 градусов по Цельсию.

- Сталь A3 отличается похожими свойствами, как и нержавейка A2, и стабилизирована дополнительно титаном, танталом и ниобием. Это улучшает ее качества сопротивления против коррозии при высокой температуре.

- Нержавеющая сталь A4 является похожей на нержавейку A2, но в своем составе имеет 2-3% молибдена. Это придает ей в большой степени высокие способности сопротивляться кислоте и коррозии. Такелажные изделия и крепеж из A4 применяются в судостроении. Пригодна нержавеющая сталь А4 для температуры до минус 60 градусов.

- Нержавейка A5 имеет похожие свойства, которые присущи стали A4, и дополнительно стабилизирована танталом, ниобием и титаном, но с разным содержанием легирующих добавок для повышения ее сопротивляемости высоким температурам.

Свариваемость нержавейки

Перед тем, как приступить к сварке нержавейки своими руками, рекомендуется ознакомиться с ее особенностями. Сварка нержавейки является достаточно трудным занятием, которое зависит от многих параметров. Наиболее важным среди них выступает свариваемость — способность металла образовывать сварное соединение, материал шва которого имеет аналогичные или близкие механические свойства к металлу основы.

На свариваемость нержавеющей стали влияет ряд характеристик, которыми она обладает:

- Большое значение показателя линейного расширения и существенная литейная усадка, которая возникает из-за этого, высокая литейная усадка способствуют росту деформации металла при сварке и после нее. Если между свариваемыми деталями, обладающими значительной толщиной, отсутствует достаточный зазор, то могут образоваться огромные трещины.

- Теплопроводность, что снижена по сравнению со сталями низкоуглеродистыми в 1,5 — 2 раза, способна вызывать концентрацию теплоты и усиливать проплавление металлов в зоне сварки. При сварке нержавейки из-за этого возникает потребность уменьшения силы на 15 — 20% тока по сравнению с током для обычной стали.

- Высокое электрическое сопротивление провоцирует очень сильный нагрев электродов из высоколегированной стали. Чтобы уменьшить отрицательный эффект, изготовляют электроды с хромоникелевыми стержнями, которые имеют длину не больше 350 миллиметров.

- Важным свойством нержавейки выступает склонность высокохромистой стали к потере собственных антикоррозийных свойств при применении неправильного термического режима или неправильном использовании аппарата для сварки нержавейки. Данное явление называют межкристаллитной коррозией. Его природа заключается в том, что при температурах больше 500 градусов по Цельсию по краям зерен формируется карбид хрома и железа, которые становятся впоследствии очагами коррозионного растрескивания и самой коррозии.

С подобными явлением борются различными методами, к примеру, с помощью быстрого охлаждения места сварки любой методикой, вплоть до поливания водой, для уменьшения потерь коррозионной стойкости.

С подобными явлением борются различными методами, к примеру, с помощью быстрого охлаждения места сварки любой методикой, вплоть до поливания водой, для уменьшения потерь коррозионной стойкости.

Особенности сварки нержавейки

При сварке нержавейки рекомендуется учитывать некие отличия её физических свойств от характеристик углеродистого проката. К примеру, стоит брать во внимание, что уделенное электрическое сопротивление приблизительно в 6 раз больше, на 100 градусов меньше точка плавления, теплопроводность достигает одной трети от аналогичного показателя углеродистого проката. Показатель теплового расширения по длине составляет на 50% больше.

Сварку нержавейки в домашних условиях выполняют разными методами. Ручную дуговую сварку нержавейки вольфрамовыми электродами в инертной среде обычно применяют, когда толщина материала составляет больше 1,5 миллиметров. Для сварки труб и тонких листов используют дуговую сварку плавящимися электродами в инертном газе.

Импульсная дуговая сварка плавящимися электродами в инертном газе предназначена для листов, которые имеют толщину 0,8 миллиметра. Сварка короткой дугой плавящимися электродами в инертной среде прописана для листов, толщина которых 0,8-3,0 миллиметра, а сварка со струйным переносом металла плавящимися электродами в инертном газе — для листов, что имеют толщину больше 3,0 миллиметров.

Плазменная сварки нержавеющей стали может использоваться для широкого диапазона толщины и применяется в наше время достаточно широко. Дуговая сварка нержавейки под флюсом предназначена для материалов, толщина которых больше 10 миллиметров. Однако самыми популярными методами остается технология сварки нержавейки покрытыми электродами, вольфрамовыми электродами в среде аргона и аргонная полуавтоматическая сварка нержавеющей проволокой.

Подготовка кромок нержавеющих деталей практически не отличается от подготовки изделий из стали низкоуглеродистой, за исключением одного нюанса – в сварном стыке должен быть зазор для обеспечения свободной усадки швов.

Поверхности кромок перед сваркой принято зачищать до блеска стальной щеткой и промывать растворителем – к примеру, авиационным бензином или ацетоном для удаления жира, который вызывает появление в шве пор и уменьшение устойчивости дуги.

Ручная сварка нержавейки покрытыми электродами

Сварка нержавеющей стали покрытыми электродами способна обеспечить без особых проблем приемлемое качество швов. Поэтому если вы не предъявляете к сварному соединению особых требований, искать другой способ сварки нержавейки нет резона.

К покрытым металлическим электродам для ручной дуговой сварки нержавеющей стали относят электроды особого состава ОЗЛ-8, НИАТ-1, ЦЛ-11. Выбирать рекомендуется электроды, обеспечивающие основные эксплуатационные характеристики сварного соединения – высокие механические свойства, значительную коррозионную стойкость и жаростойкость.

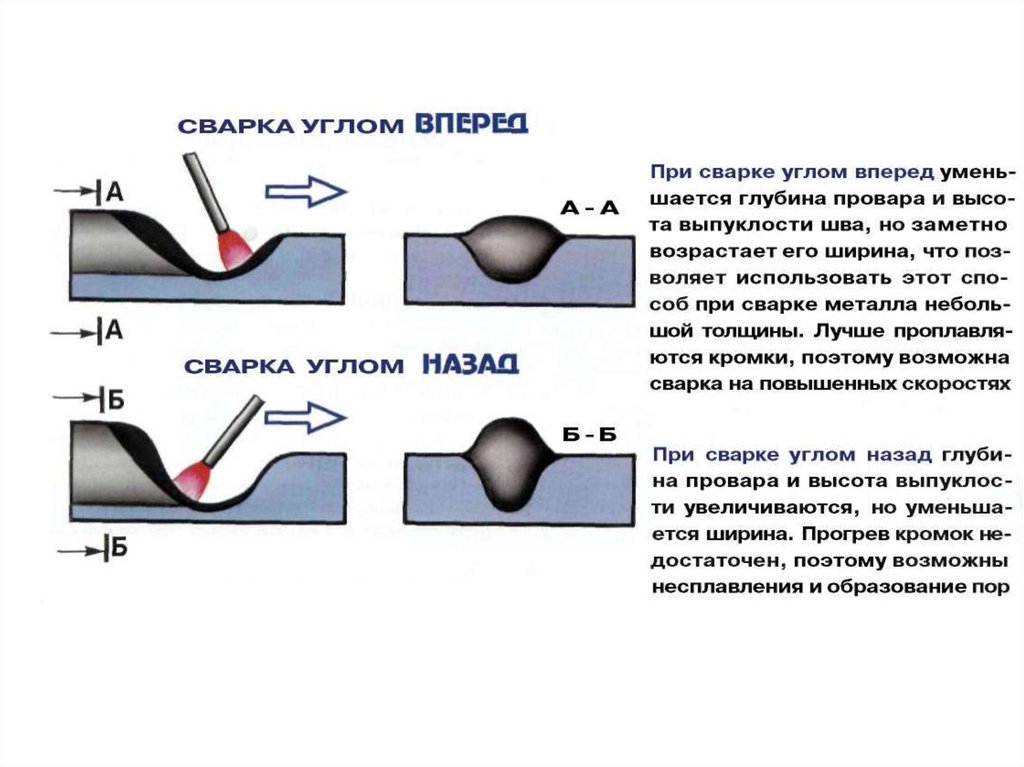

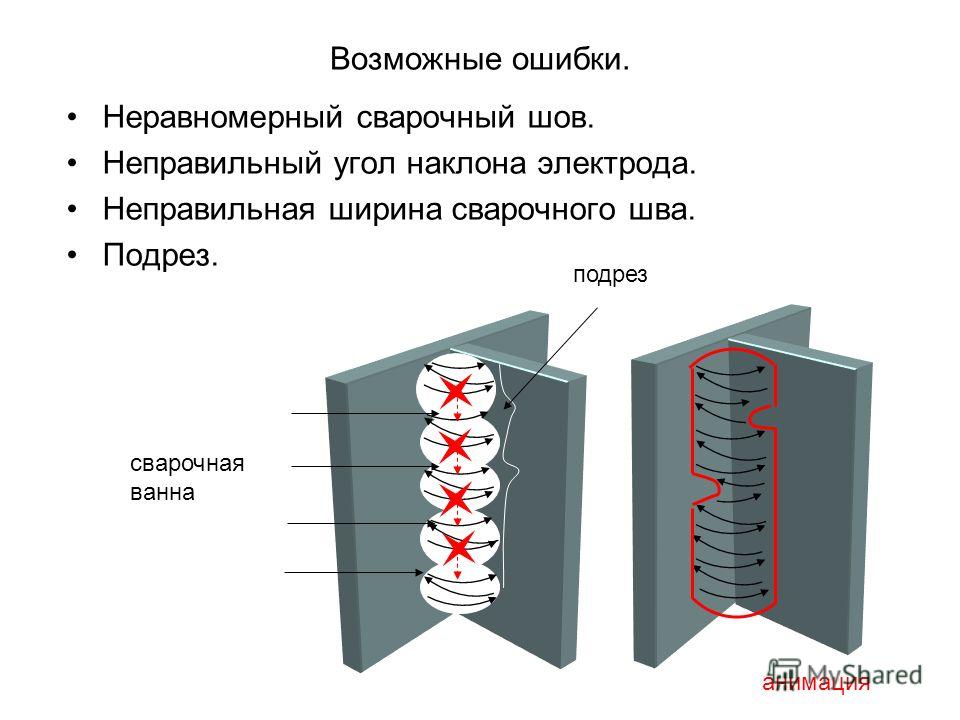

Сварку принято производить с помощью постоянного тока обратной полярности. Стремитесь к меньшему проплавлению шва, техника сварки нержавейки предполагает использование электродов, которые имеют небольшой диаметр, при минимальной тепловой энергии. При сварке нержавеющей стали сила тока должна быть примерно на 15-20% меньше, чем для обыкновенной стали.

При сварке нержавеющей стали сила тока должна быть примерно на 15-20% меньше, чем для обыкновенной стали.

Использование большого тока из-за низкой теплопроводности и высокого электрического сопротивления электродов может спровоцировать перегрев их покрытия и даже отваливание отдельных кусков. Электроды для сварки по данной причине отличаются высокой скоростью плавления, по сравнению с обычными стальными. Приступая к сварке нержавейки впервые, нужно к этому быть готовым.

Чтобы сохранить коррозионные характеристики шва, необходимо обеспечить его ускоренное охлаждение при использовании для этого медных прокладок или обдувания воздухом. Если сталь причисляется к хромоникелевым сталям аустенитного класса, вы можете использовать для охлаждения воду.

Сварка вольфрамовыми электродами в среде аргона

Сварку нержавеющей стали данным методом применяют в ситуациях, когда свариваемый металл очень тонкий или предъявляются к сварному соединению повышенные требования качества. Нержавеющие трубы, которые используются для перемещения под давлением жидкостей или газов, сваривать лучше всего именно вольфрамовыми электродами в инертной среде.

Нержавеющие трубы, которые используются для перемещения под давлением жидкостей или газов, сваривать лучше всего именно вольфрамовыми электродами в инертной среде.

Сварку проводят в среде аргона постоянным или переменным током прямой полярности. Желательно использовать в качестве присадочного вещества проволоку, которая имеет более высокий уровень легирования, чем главный металл. Выполняют работу электродами без колебательных движений, иначе можно нарушить защиту зоны варки, что провоцирует окисление металла шва и увеличивает стоимость сварки нержавейки.

Обратную сторону шва защищают поддувом аргона от воздуха, однако нержавеющая сталь к защите обратной стороны не является такой критичной, как титан. Исключите попадание вольфрама в сварочные ванны. Поэтому целесообразно применять бесконтактный поджог дуги или проводить зажигание дуги на графитовой или угольной пластинке, перенося ее на основной металл.

После окончания процедуры с целью меньшего расхода вольфрамового электрода защитный газ сразу не выключайте. Это следует делать спустя определенное время — 10-15 секунд. Это поможет исключить интенсивное окисление нагретых электродов и продлить срок его службы.

Это следует делать спустя определенное время — 10-15 секунд. Это поможет исключить интенсивное окисление нагретых электродов и продлить срок его службы.

Механические методы обработки нержавейки

Помните, что использовать разрешается только такие рабочие принадлежности, которые предназначаются для обработки нержавеющего проката, и которые вы видели на видео о сварке нержавейки: специальные шлифовальные ленты и круги, щетки из нержавеющей стали, нержавеющие дроби.

Травление считается самой эффективной методикой дальнейшей обработки сварных швов. Если правильно выполнить травление, то вы сможете устранить зону с низким содержанием хрома и вредный оксидный слой. Травление выполняют посредством погружения в кислоту, покрытия пастой или поверхностного нанесения зависимо от условий.

При травлении чаще всего используют смешанную кислоту: азотную и фтористоводородную кислоту в таких пропорциях – от 8 до 20% азотной кислоты и 0,5 – 5% фтористоводородной кислоты, вода выступает в качестве остального компонента. В народе с этой целью используют крепкий настой чая.

В народе с этой целью используют крепкий настой чая.

Время травления нержавеющего аустенитного проката зависимо от концентрации кислоты, температуры, сорта проката, толщины окалины. Помните, что кислотоупорный прокат нуждается в более продолжительном времени обработки, чем нержавеющий прокат. Доведение уровня шероховатости сварных швов до соответствующего показателя главного листа посредством полирования или шлифования после процедуры травления повышает еще более стойкость конструкции к коррозии.

Профилактика дефектов после сварки

Процесс нержавеющей стали имеет некие особенности. Если их не учитывать особенностей сварки нержавейки, в итоге возникнут некоторые дефекты сварных швов и нежелательные эффекты. К примеру, через определенное время после процедуры в области сварных швов может формироваться так называемая «ножевая» коррозия.

Результат воздействия высокой температуры – горячие трещины, которые возникают из-за аустенитной структуры сварных швов. Причина хрупкости швов кроется в длительном воздействии высокой температуры, а также стигматации.

Чтобы предотвратить возникновение горячих трещин, принято использовать присадочные материалы, которые позволяют формироваться прочным швам. Содержание феррита при этом составляет не меньше 2%. Также с этими целями рекомендуется проводить дуговую сварку с малой длиной дуги. Не следует кратеры выводить на основной металл.

Автоматическую сварку принято осуществлять при уменьшенных скоростях. Лучше всего сделать меньше подходов. Увеличение скорости и применение короткой дуги существенно уменьшают риски возникновения сварочных деформаций и цену сварки нержавейки. Благоприятно влияет на стойкость нержавейки к коррозии сварка на максимальной скорости.

Таким образом, нержавейка бывает разных видов и различного состава. Присутствие в металле хрома определяет основные свойства, за которые нержавейка и ценится в разных отраслях промышленности. Зависимо от конечного результата, существует много способов её сварки. Один из них обязательно подойдет и вам!

Один из них обязательно подойдет и вам!

Как правильно варить нержавейку электродом

Выполняя такую технологическую операцию, как сварка нержавейки, важно учитывать как физические свойства материала, так и его химический состав. Только в таком случае можно рассчитывать на то, что соединение будет выполнено качественно и надежно.

Аргонная сварка нержавеющей стали

Блок: 1/6 | Кол-во символов: 282

Источник: http://met-all.org/stal/svarka-nerzhaveyushhej-stali-sovremennye-tehnologii.html

Факторы сложности для сварки деталей из нержавеющей стали

Сварку нержавеющей стали затрудняет то, что данный материал относится к категории высоколегированных сплавов, а значит, в его составе в достаточно большом количестве содержатся элементы, влияющие на его основные свойства. В нержавейке, в частности, таким элементом является хром. Его содержание в данном сплаве может составлять 12–30%. Хром наряду с такими элементами, как никель, титан, марганец и молибден, формирует антикоррозионные свойства нержавеющей стали, но в то же самое время наделяет ее и другими особенностями, влияющими на свариваемость.

Для тех, кто не любит читать длинные статьи и вникать в технические тонкости, предлагаем сразу посмотреть два видео с наиболее актуальными для домашнего мастера вариантами сварки нержавеющей стали — электродом с помощью инвертора и опять же инвертором, но уже в среде защитного газа (аргона).

Сварка нержавейки должна выполняться с учетом следующих специфических характеристик этого материала.

Достаточно высокий коэффициент линейного расширения

По этой причине сварку нержавеющей стали всегда сопровождает значительная деформация соединяемых деталей. В отдельных случаях, когда свариваемые детали имеют значительную толщину и между ними не предусмотрен зазор, такие деформации могут привести даже к появлению крупных трещин.

Низкая теплопроводность

Теплопроводность нержавеющей стали в 1,5–2 раза ниже, чем у низкоуглеродистых сплавов. Такая особенность материала приводит к тому, что соединяемые детали в зоне сварки проплавляются даже при меньших (на 15–20%), чем при сваривании изделий из низкоуглеродистой стали, силах тока.

Межкристаллитная коррозия

При сильном нагреве (более 500 градусов Цельсия) в нержавеющих сталях возникает так называемая межкристаллитная коррозия. Происходит это потому, что по краям зерен структуры металла начинают формироваться прослойки, состоящие из карбида хрома и железа. Избежать этого явления можно не только тщательным подбором режима сварки, но и путем принудительного охлаждения свариваемых деталей из нержавейки, для чего можно использовать обычную воду. Однако следует иметь в виду, что охлаждать водой можно лишь детали, изготовленные из хромоникелевых сталей, которые имеют аустенитную внутреннюю структуру.

Перегрев электродов с хромоникелевыми стержнями

Из-за низкой теплопроводности соединяемых материалов и их повышенного электрического сопротивления сварка деталей из нержавейки сопровождается сильным нагревом электродов, стержни которых имеют хромоникелевый состав. Чтобы избежать этого нежелательного явления, используют электроды для сварки нержавейки длинной до 35 см.

Чтобы избежать этого нежелательного явления, используют электроды для сварки нержавейки длинной до 35 см.

Сварочные электроды Sabaros ME 101 3,2мм для сварки нержавеющих сталей

Блок: 2/6 | Кол-во символов: 2754

Источник: http://met-all.org/stal/svarka-nerzhaveyushhej-stali-sovremennye-tehnologii.html

Особенности нержавейки

Методика работы с нержавеющей сталью не схожа с обычной. Это обусловлено тем, что нержавейка более устойчива к коррозийным процессам, именно поэтому практически все изделия, выполненные из нержавейки, находятся под давлением и с водой. Многие начинающие сварщики сталкиваются с тем, что после того, как шов застывает на нем образуются течи. Для того, чтобы понять, как заварить поврежденный участок в домашних условиях, необходимо знать физические свойства металла.

Главная характеристика нержавеющей стали — высокий коэффициент расширения, именно поэтому при нагреве дистанция между молекулами становится больше, чем у других металлов. Когда она остывает, изделие начинает стягиваться до своих исходных параметров. Посторонний материал, который входит в состав шва и имеет коэффициент расширения намного ниже, будет постоянно рваться, в итоге будут появляться микротрещины, из-за которых и будет происходить течь. Очень важно подобрать сварочные электроды для нержавеющей стали, благодаря которым будет налажен контакт между основным и присадочным металлом.

Когда она остывает, изделие начинает стягиваться до своих исходных параметров. Посторонний материал, который входит в состав шва и имеет коэффициент расширения намного ниже, будет постоянно рваться, в итоге будут появляться микротрещины, из-за которых и будет происходить течь. Очень важно подобрать сварочные электроды для нержавеющей стали, благодаря которым будет налажен контакт между основным и присадочным металлом.

Многие пользователи постоянно задаются вопросом: можно ли заварить нержавейку, ведь характерной чертой этого материала считается низкий температурный режим плавления. Мощный нагрев от электрической дуги приводит к перегреву участка соединения и все легирующие элементы, обеспечивающие защиту от ржавления, тут же выгорают и лишаются своих свойств.

Совет! Чтобы не допустить такой ситуации необходимо максимально точно подобрать режимы работы сварки и вести шов в шахматном порядке, дабы не допустить местного перегрева.

Еще одна трудность, которая может возникнуть, в процессе сварки деталей из нержавеющей стали, — это реакция углерода на попадание кислорода в сварочную ванну. Если такое случится, то неизбежно начнет образовываться газ на поверхности кристаллизующегося шва и в итоге появятся крупные поры. В такой ситуации заварить нержавейку вы никак не сможете. Для того, чтобы не допустить такого негативного процесса, очень важно позаботиться о защите сварочной ванны от влияния внешней среды. Для этого применяется специальный защитный газ или обмазка электродов.

Если такое случится, то неизбежно начнет образовываться газ на поверхности кристаллизующегося шва и в итоге появятся крупные поры. В такой ситуации заварить нержавейку вы никак не сможете. Для того, чтобы не допустить такого негативного процесса, очень важно позаботиться о защите сварочной ванны от влияния внешней среды. Для этого применяется специальный защитный газ или обмазка электродов.

Блок: 3/6 | Кол-во символов: 2149

Источник: https://svarkaed.ru/rashodnye-materialy/elektrody/osobennosti-elektrodov-dlya-svarki-izdelij-iz-nerzhaveyushhej-stali.html

Какие электроды выбрать для нержавейки

Риск образования трещин снизится, если выбирать присадку со стержнем, по химическому составу схожим с заготовками. Для сварки нержавеющей стали выпускают несколько видов стержней:

- ЦЛ-11 создан для сварки хромоникелевого сплава, у них фтористо-карбонатная обмазка, сварку можно производить при температуре до +450°С. Работать электродом можно в любом положении.

- ОЗЛ-6 предназначен для жаропрочных сталей, если варить им другие заготовки, электрод будет расправляться медленнее, шов получится непрочный;

- НЖ-13 – для пищевой нержавейки. Можно использовать для хромоникелевой стали, легированной молибденом. Обмазка образует небольшой слой шлака, защищающего ванну расплава от окисления.

- ЗИО-8 – для жаростойких сплавов, с ним возникнут проблемы при сварке бытовой нержавейки.

- НИИ-48Г – универсальная присадка с основным видом покрытия.

- ЭФ400/10У, ОЛЗ-17У – профессиональные электроды, предназначенные для аустенитных сплавов. В быту такие стержни использовать нежелательно, обмазка содержит вредные компоненты.

Марки ЭА, ESAB выбирают для ответственных соединений. Для самостоятельной работы лучше выбрать что-то попроще. Перед работой стержни прокаливают, в зависимости от марки, нагревают до +160–220°С. Заранее их не греют, обмазка после охлаждения станет хрупкой, будет обсыпаться.

Можно варить легированный металл неплавящимися электродами, содержащими вольфрам. В стык, расплавленный тугоплавким стержнем, вводят присадочную проволоку. Работу проводят полуавтоматом, создающим защитную атмосферу. Новичкам за такую работу лучше не браться. Проволока применяется для соединения емкостей, труб, испытывающих высокое давление. Присадка качественно заполняет стык, образует прочный шов, не подверженный образованию трещин.

В стык, расплавленный тугоплавким стержнем, вводят присадочную проволоку. Работу проводят полуавтоматом, создающим защитную атмосферу. Новичкам за такую работу лучше не браться. Проволока применяется для соединения емкостей, труб, испытывающих высокое давление. Присадка качественно заполняет стык, образует прочный шов, не подверженный образованию трещин.

Блок: 3/7 | Кол-во символов: 1762

Источник: https://svarkaprosto.ru/tehnologii/kak-varit-nerzhavejku-elektrodom

Классификация электродов специального назначения

Критериев для классификации расходников много, и в данном обзоре нет задачи излагать все возможные виды и классы. Нас с вами интересуют электроды по нержавейке для высоколегированных специальных сплавов. Вот где их место:

Электроды по назначению

- для низколегированных углеродистых сплавов, названия начинаются с буквы «У»;

- для легированных сталей с начальной буквой «Л»;

- для легированных теплоустойчивых сталей с буквой «Т»;

- для высоколегированных стальных сплавов с особыми свойствами с буквой «В»;

- для наплавки поверхностей с особыми свойствами, буква «Н».

Типы покрытия и стандарты маркировки.

Также для нас может быть интересна классификация электродов по типу покрытия (подробно о покрытиях см. ниже):

- А – кислые покрытия;

- Б – основные покрытия;

- Ц – целлюлозные;

- Р – рутиловые;

- смешанные и прочие виды покрытий.

Принципы маркировки у электродов по нержавейке довольно громоздкая. В данном обзоре нет задачи перечислять их полностью.

Блок: 3/14 | Кол-во символов: 987

Источник: https://tutsvarka.ru/vidy/elektrody-po-nerzhavejke

Многие пользователи задаются вопросом: можно ли варить нержавейку простым электродом? Все дело в том, что такой способ сварки возможен, но при малейших недочетах работы возможен негативный исход. Это обусловлено разностью материалов, соединенных в участке сварки (нержавеющая сталь основного металла и стержень электрода из низкоуглеродистой нелегированной стали), которая приводит к внутреннему напряжению в зоне непосредственно возле шва. Когда поверхность будет остывать, вы можете слышать щелчки, которые являются знаком образования микротрещин. Именно поэтому сварка нержавейки обычным электродом чревата тем, что шов будет течь и не подойдет для отопительной системы, расширительных баков и емкостей под давлением. А также подобное соединение очень быстро поржавеет. Именно поэтому, отвечая на вопрос: можно ли варить нержавейку обычным электродом, специалисты дают говорят, что такой способ возможен, однако обязательно стоит учесть все вышеописанные моменты.

Когда поверхность будет остывать, вы можете слышать щелчки, которые являются знаком образования микротрещин. Именно поэтому сварка нержавейки обычным электродом чревата тем, что шов будет течь и не подойдет для отопительной системы, расширительных баков и емкостей под давлением. А также подобное соединение очень быстро поржавеет. Именно поэтому, отвечая на вопрос: можно ли варить нержавейку обычным электродом, специалисты дают говорят, что такой способ возможен, однако обязательно стоит учесть все вышеописанные моменты.

Для того, чтобы разобраться какие электроды для сварки нержавейки нужны, сколько их должно быть и какая марка является наиболее подходящей, надо не забывать о тепловом коэффициенте металла. Важно подобрать стержни электродов, состав которых будет таким же, что и у свариваемых изделий.

Таким образом вы сможете обеспечить хорошее взаимодействие основного и присадочного материалов без образования дефектов.

Очень часто для сварки нержавейки используются плавящиеся штучные электроды, именно поэтому материал изготовления должен обладать рядом свойств:

- в первую очередь, он должен быть устойчивым к термической ползучести,

- во-вторых температурное расширение должно быть невысоким,

- еще один немаловажный показатель – это повышенная упругость,

- и последняя характеристика – это высокая износоустойчивость и теплопроводность.

Выбор электродов для сварки нержавеющей стали зависит от ее маркировки.

Таким образом, исходя из этого критерия, многие специалисты используют электроды для сварки нержавейки следующих марок:

| Название | Сфера применения |

| ОЗЛ-8 и ЦЛ-11 | для нержавейки, которая применяется в пищевой промышленности; |

| ЭА400/10У, НЖ-13, ЦТ-15 | (редко) – подходят для нержавеющих сталей, характеризующихся повышенной устойчивостью к коррозии; |

| ОЗЛ-6 | для жаропрочных сплавов, в химический состав которых входит нержавеющая сталь; |

| КТИ-7А, ЦТ-28 | для нержавейки, из которой изготавливаются различные инструменты; |

АНЖР-1, АНЖР-2, ЭА395/9Всегда хотели научиться рисовать? Видите, что у вашего ребенка есть способности к рисованию? Тогда курсы изобразительного искусства – это то, что вам нужно. Здесь помогут вам развить свои творческие способности и расскажут о существующих техниках рисования. | для нержавейки другого назначения. |

Электроды по нержавеющей стали АНЖР-1 и АНЖР-2 используются в том случае, когда непосредственно перед сваркой не нужно прогревать изделия, а также по окончании работы их не придется обрабатывать термическим составом.

сила токов для электродов

Если вы используете штучные электроды, которые специально предназначены для сварки нержавеющей стали, то здесь стоит быть очень осторожным, поскольку слой остывающего шлака, который образуется в процессе сварки, может просто отскакивать с поверхности шва.

Попадание частиц горячего шлака на кожу может стать причиной ожога.

Самыми популярными электродами, которые применяются для соединения изделий из нержавейки, являются электроды с маркировкой ЦЛ-11. Внешняя сторона их покрыта составом, выполненным из карбонатов и соединений фтора. Они нашли активное применение и при сварке сталей хромоникелевой группы (12Х118Н10Т и 9Т, 08Х18Н12Б и Т). Применяя электроды данной марки вы значительно снизите риск образования межкристаллитной коррозии у таких сплавов.

Применяя электроды данной марки вы значительно снизите риск образования межкристаллитной коррозии у таких сплавов.

технические характеристики электродов

Электроды этой марки обладают рядом достоинств:

- расплавленный металл разбрызгивается в минимальных количествах,

- при соблюдении технологии, шов получается ровный, прочный и хорошо вязкий,

- готовое соединение очень пластичное,

- риск появления трещин в сварном шве сведен к минимуму.

Так же очень популярны электроды ОЗЛ-6 и НЖ-13. Первые наиболее пригодны в случае, когда сварка производится в окислительной среде и при высоких температурных режимах (до 1000 °С). Электроды с маркировкой НЖ-13 хорошо зарекомендовали себя при сварочных работах, связанных с изделиями пищевой нержавеющей стали и сплавов, относящихся к хромоникелевой и хромоникелемолибденовой категориям.

Преимущества электродов ОЗЛ-6:

- разбрызгивается очень маленькое количество расплавленного металла,

- образующееся соединение является жароустойчивым,

- шов не подвластен появлению коррозии.

В отличие от изделий марки ЦЛ-11, электроды ОЗЛ-6 запрещено использовать для формирования сварных швов, которые размещены в вертикальном положении.

Помимо электродов известных отечественных производителей, опытные сварщики применяют изделия для сварки нержавейки ESAB.

Самые популярные марки электродов эсаб, которыми можно варить нержавейку: ОК 61.30; ОК 61.35; ОК 63.30; ОК 67.45.

Также достаточно часто используются сварочные электроды по нержавейке ЦЛ-11 Монолит.

Для того, чтобы получилось надежное и качественное соединение, важно подобрать правильные электроды для нержавейки. Помните, что сварочные электроды по нержавейке должны обладать всеми необходимыми свойствами, а сама работа должна выполняться в полном соответствии с требованиями, иначе качество шва будет под сомнением.

Блок: 6/6 | Кол-во символов: 5322

Источник: https://svarkaed.ru/rashodnye-materialy/elektrody/osobennosti-elektrodov-dlya-svarki-izdelij-iz-nerzhaveyushhej-stali. html

html

Как обычным электродом заварить нержавейку

Очень часто начинающие сварщики задаются вопросом: можно нержавейку варить обычными электродами? Важно отметить, что сварка коррозионностойких сталей обычными электродами технически возможна. При отсутствии или нехватке специальных сварочных материалов можно использовать простые расходники. Многие мастера неоднократно применяли такой подход, но исключительно для обработки деталей бытового использования. Так как к промышленным конструкциям применяются повышенные требования по надежности и монолитности.

С технологической точки зрения, рекомендуется использовать специализированные электроды, имеющие подходящее покрытие. Сварка нержавейки простыми электродами отрицательно сказывается на качестве соединения, также возможно появление микротрещин.

Вывод! Поэтому сварка нержавейки обычными электродами должна применяться как крайняя мера, только в экстренном случае или если вы мало чем рискуете.

Также часто возникает вопрос: можно ли варить нержавейку обычной сваркой? Здесь также подразумевается возможность применения простых расходников для работы с коррозионностойкими сталями.

Видео

Предлагаем посмотреть небольшой ролик, где самодельщик показывает как заварил теплообменник банной печи черным электродом. В комментариях видно, что мнения по поводу допустимости такой сварки разделились, что делает такой подход спорным.

Блок: 3/9 | Кол-во символов: 1377

Источник: https://WeldElec.com/info/svarka-nerzhavejki/elektrodami/

Сварка ММА

Вопрос №1.

Варит ли инвертор нержавеющую сталь? Вчера решил испытать судьбу. Взял круглый бак от стиралки и отправился к знакомому у которого есть инвертор. Варить пытался электродом для нержавейки, диаметром 3 мм. Дуга скачет, невозможно работать. Если добавить ток, дуга обрывается. В баке прожоги металла.

Варить пытался электродом для нержавейки, диаметром 3 мм. Дуга скачет, невозможно работать. Если добавить ток, дуга обрывается. В баке прожоги металла.

Сварочный инвертор аврора

Ответ:

Для сварки коррозионостойких сталей нужен инвертор со встроенным осциллятором или с «хорошо выпрямленным» током. В паспорте, который прилагается к инвертору, обычно указывается на какие металлы он рассчитан. Но даже если вы не найдете в паспорте требуемую информацию, всегда можно выяснить все возможности аппарата в специализированном магазине.

Лучше всего подходит аргонодуговая сварка (в частности, популярностью пользуется сварочник Aurora PRO INTER TIG 200 PULSE). АДС позволяет выполнять качественные швы на тонкостенных листах и деталях (трубах, например). Соединить же тонкий лист (до 3 …5 мм) ручной дуговой сваркой и получить качественный шов – это задача непростая.

Металлы, устойчивые к коррозии обычно содержат много хрома, а он, в свою очередь, образует с кислородом воздуха оксиды, что зачастую приводит к растрескиванию шва во времени. Образуется окалина. Поэтому важно, выполняя тонкие работы с изделиями, к которым предъявляются высокие требования, производить поддув аргоном обратной стороны шва.

Образуется окалина. Поэтому важно, выполняя тонкие работы с изделиями, к которым предъявляются высокие требования, производить поддув аргоном обратной стороны шва.

Для работы штучным электродом с флюсующей обмазкой необходим опыт. Нужно поиграться с полярностью, а не просто работать по инструкции. С толстостенными изделиями, как уже говорилось выше, обычно не возникает проблем. Но так ли много изделий или конструкций из толстой нержавейки вы знаете? Правильно, все, что встречается – относительно тонкостенное, до 5 мм толщиной в сечении.

Когда варят тонкостенную нерж, приходится уже выкручиваться:

- Токи нужно устанавливать как можно меньше, дугу держать как можно короче.

- Дуга зажигается в стороне, а затем постепенно подводится к свариваемой кромке.

- Обращайте внимание на подключение клеммы заземления, в ее направлении будет действовать дутье дуги.

Что касается прожогов, для толщин в 1 мм нужен электрод более тонкий, чем 3 мм. Для поджига трехмиллиметрового электрода нужен ток, который моментально прожжет тонкий лист. Электродом «тройка» сваривать и «черные» металлы непросто, а по нержавейке, да еще для того, чтобы учиться, нужно брать электрод 2 или 1,6 мм

Электродом «тройка» сваривать и «черные» металлы непросто, а по нержавейке, да еще для того, чтобы учиться, нужно брать электрод 2 или 1,6 мм

Лучше всего сваривается нержавейка с пониженным содержанием углерода. В связи с тем, что стали с высоким содержанием хрома склонны к концентрации напряжений, которые на порядок превышают аналогичные напряжения в углеродистой стали, нужно избегать перепадов температур.

Рекомендуется предварительный подогрев до 200 -350 градусов Цельсия.

Основные особенности,о которых нужно знать:

- Коррозионостойкие металлы имеют крайне низкий показатель теплопроводности. Это означает , что тепло передается в окружающее воздушное пространство медленно, а скорость образования сварочной ванны увеличивается. По этой причине сварку выполняют на низких токах. Если для углеродистой стали определенной толщины вам необходимо было установить на своем аппарате 80А, то для аналогичной нержавейки вам потребуется 60А. Силу тока в среднем снижают на 25%.

- линейные размеры при нагреве испытывают существенные изменения, тому причиной немалое значение коэффициента термического расширения. Следствие — большие поводки деталей. Если речь идет о сварке толстостенных деталей в стык без зазора — гарантировано такое соединение потрещит. Причиной тому высокие напряжения такого соединения, которые возникают из-за неравномерного расширения металла. Сварку встык при больших толщинах производите с зазором.

- Большое количество легирующих элементов увеличивает электрическое сопротивление, поэтому при ММА работают электродами не более 350 мм в длину.

- Строго соблюдайте режимы термообработки, рекомендуемые для той или иной марки , из-за склонности к возникновению межкристаллитной коррозии.

Блок: 2/3 | Кол-во символов: 3959

Источник: http://svarka-master.ru/svarka-nerzhavejki-mma-e-lektrody-dlya-mma-tig-mig-mag-vopros-otvet/

Электроды по нержавейкам специального назначения

Если общее свойство нержавеющей стали заключается в устойчивости в коррозии, то дополнительные свойства специального назначения будут различаться в зависимости от легирующих добавок в сплав. Все виды нержавеющих сталей относятся к высоколегированным сплавам с разной направленностью свойств. Это означает высокую процентную долю тех или иных добавок. С учетом этого электроды также строго делятся по своим рабочим характеристикам.

Все виды нержавеющих сталей относятся к высоколегированным сплавам с разной направленностью свойств. Это означает высокую процентную долю тех или иных добавок. С учетом этого электроды также строго делятся по своим рабочим характеристикам.

Для высокопрочных коррозионностойких сплавов

Такие сплавы не окисляются даже при температуре в 600°С. Широко применяются в авиационной промышленности, что говорит само за себя. Из этих сплавов делаются стальные тросы для мостов, самые важные детали в электрических машинах, сердечники трансформаторов, болты, шатуны, все системы, требующие высокой стойкости к ударам и другим силовым воздействиям.

Критерии выбора электродов для сварки нержавейки.

Даже в этом, казалось бы, очень специальном сегменте высокопрочные нержавеющие стали подразделяются на марки со своими особенностями.

Таким же образом рассматриваются и электроды: для каждой марки металла – свои расходники:

- Для стальных марок 12Х21Н5Т и 08Х21Н6М2Т идут электроды нескольких типов: Э-08Х20Н9Г2Б, Э-09Х19Н10Г2М2Б и др.

- Для марок особых высоколегированных сплавов 12Х25Н5ТМФЛ, 10Х25Н6АТМФ, 12Х21Н5Т и 08Х21Н6М2Т используется только один тип Э-08Х24Н6ТАФМ, который дает особый шов с прочностью, равной основному металлу.

- Для марок стали 08Х226Т и 08Х21Н6М2Т подходят типы ОЗЛ-40/08Х22Н7Г2Б и ОЗЛ-41/10Х20Н7М2Г2Б. Швы в данном случае отличаются чрезвычайно высокой коррозионной стойкостью к щелочным средам.

Для кислотостойких коррозионностойких сплавов

Эта группа сплавов не поддается воздействию в кислотной среде, то есть обладают коррозийной стойкостью в агрессивной среде. Они нужны во многих отраслях промышленного производства: авиационной, машиностроительной, горнодобывающей, химической и др. Главные функциональные слова в данном случае – агрессивная среда.

Именно из таких сплавов сделаны узлы и главные детали оборудования, предназначенного, например, для шахт с кислотными водами, канализационных труб, промышленных дымоходов и так далее. К расходникам для таких сплавов требования не менее жесткие: швы должны обладать такими же качествами, что и свариваемые стали.

К расходникам для таких сплавов требования не менее жесткие: швы должны обладать такими же качествами, что и свариваемые стали.

Марки электродов и область их применения.

К ним относятся:

- при «мягких» режимах – температурах, не превышающих 360°С, можно использовать обширную группу электродов типов ЭА-400/10Т, ЭА-400/10У, ОЗЛ-8, ОЗЛ-12, Л-39 и ЭА-606/10. Полученные швы не предполагают дальнейшего теплового воздействия, остается только кислотная устойчивость «в чистом виде».

- для стальных деталей с необходимым отпуском в конце сварки, нужны электроды типа ЭА-989/21, которые дают возможности выполнить швы, стойки к МКК до и после рабочего процесса.

- Для работы в азотной кислоте применяются наконечники типа Э-08Х19Н10Г2Б, из них – марок ЦТ-15 и ЗИО-3.

- Существуют специальные низкоуглеродистые кислотостойкие стали с низкой до 0,03% долей углерода с высокой пластичностью сплава, для них предназначены расходники типов Э-04Х20Н9 и Э-02Х20Н14Г2М2.

Блок: 11/14 | Кол-во символов: 3185

Источник: https://tutsvarka.ru/vidy/elektrody-po-nerzhavejke

Сварка нержавейки электродом в домашних условиях

Для проведения сваривания в домашних условиях многие исполнители применяют аппараты инверторного типа.

Агрегаты подобного типа работают от стандартного источника питания в 200 В, их небольшие габариты и вес позволяют удобно перемещать и транспортировать оборудование.

Сравнительно невысокая стоимость сделала оснащение такого типа лидером продаж среди исполнителей. Сварка нержавейки инверторной сваркой создает надежное соединение.

Во время настройки инвертора следует учитывать следующие параметры:

- если толщина металла составляет 1,5 мм., то сила тока должна быть равна 40-60 А, Ø электрода — 2 мм.

- толщина детали 3 мм.: напряжение 75-85 А, Ø прутка — 3 мм.

- толщина 4 мм: ток 90-100 А,Ø стержня — 3 мм.

- толщина 6 мм. напряжение 140-150 А, Ø расходника — 4 мм.

Сваривание производится постоянным током обратной полярности.

Сварочный процесс включает несколько этапов:

- следует удалить с рабочей поверхности ржавчину, масло и другие загрязнения, зачистка осуществляется металлической щеткой;

- кромки изделия, толщина которого превышает 4 мм., необходимо разделать. Это обеспечивает хороший уровень проплавления и заполнения сварочной ванный. Разделка производится болгаркой или напильником;

- при работе с тонким металлом, нужно плотно свести свариваемые края друг к другу, выполнить прихватки;

- изделие толщиной более 7 мм. следует подогреть до 150°С. При проведении бытовой сварки это рекомендуется делать паяльной лампой;

- работа начинается с поджигания дуги. Электрод подносится к поверхности и несколько раз дотрагивается до него, таким образом он активируется.

- соединения проводится на короткой дуге;

- в конце шва следует сделать «замок», чтобы избежать образование трещин и свищей;

- после окончания сварочного процесса, нужно дать изделию остыть, принудительно этого делать не рекомендуется;

- шлаковую корку убирают молотком или зачищают примерно через пять минут после окончания работ;

- в последнюю очередь проводится полировка и шлифовка.

Полезное видео

Техника ведения шва неплохо снята крупным планом и показана в данном ролике. Тут нет пояснений, но четко показано, как это выглядит.

И еще один ролик.

Для данного метода нужны электроды, использующиеся для работы с металлами коррозионностойких и жароустойчивых видов.

Электроды, предназначенные для инверторной сварки коррозионностойких сталей:

Шов, выполненный электродами ОЗЛ-6, обладает жаростойкостью, не склонен к образованию трещин и пор. Данная марка характеризуется высокими эксплуатационными свойствами.

Данная марка характеризуется высокими эксплуатационными свойствами.

Электроды АНО-27 предназначены для сварки ответственных конструкций, эксплуатирующихся при статических и динамических нагрузках, а также при отрицательных

температурах.

Блок: 5/9 | Кол-во символов: 2693

Источник: https://WeldElec.com/info/svarka-nerzhavejki/elektrodami/

Другие технологии сварки нержавеющей стали

Существует еще несколько способов сварки нержавейки, которые лучше демонстрируют себя в определенных ситуациях, то есть не отличаются универсальностью. Сюда относятся следующие способы, предполагающие использование специального оборудования.

Сварка нержавеющей стали с использованием лазерного луча

Такой способ сварки, который даже на видео выглядит очень впечатляюще, обладает целым рядом весомых преимуществ: металл в зоне сварки не теряет свою прочность из-за чрезмерного температурного воздействия, быстро остывает, на нем не появляются трещины, а в его структуре формируются зерна минимального размера. Оборудование для лазерной сварки и сама технология находят широкое применение в различных отраслях промышленности (автомобиле- и тракторостроение, монтаж коммуникаций из труб и др.).

Оборудование для лазерной сварки и сама технология находят широкое применение в различных отраслях промышленности (автомобиле- и тракторостроение, монтаж коммуникаций из труб и др.).

Холодная сварка под большим давлением

Данная технология не предусматривает плавления материала в зоне сварки, а металлические детали соединяются на уровне их кристаллических решеток. В зависимости от получаемого соединения и конфигурации деталей давление может оказываться на одну или сразу на обе металлические заготовки. Очень интересно посмотреть на видео такого процесса: две детали, находясь в холодном состоянии, как будто вдавливаются друг в друга.

Контактная сварка изделий из нержавейки

Такая сварка может выполняться по точечной или роликовой технологии. В результате могут быть соединены тонкие листы нержавейки с толщиной не более 2 мм. При этом используется то же самое оборудование, что и для других металлов.

На видео ниже подробно объясняются и наглядно демонстрируются нюансы подачи присадочного прутка при сварке нержавейки неплавким электродом в среде аргона и прочие нюансы работы.

Блок: 6/6 | Кол-во символов: 1757

Источник: http://met-all.org/stal/svarka-nerzhaveyushhej-stali-sovremennye-tehnologii.html

Какой сварочный аппарат выбрать

Сварочные аппараты некоторые умельцы берут напрокат. Для работы с легированным металлом надо выбирать современное оборудование для сварки, генерирующее постоянный ток, с таким аппаратом легче поддерживать короткую дугу, получаются ровные стежки шва. Можно сварить металл трансформатором, но в этом случае возможно образование наплывов, снижающих прочность реставрированного элемента. Лучше выбирать сварочники с дополнительными функциями. Риск залипания электрода, прожога заготовки снизится. Хороший вариант – универсальный генератор, вырабатывающий постоянный и переменный ток. Допустимо использование инвертора, выдающего переменный импульсный ток высокой частоты.

Блок: 6/7 | Кол-во символов: 700

Источник: https://svarkaprosto. ru/tehnologii/kak-varit-nerzhavejku-elektrodom

ru/tehnologii/kak-varit-nerzhavejku-elektrodom

Настройка сварочного аппарата

Для сварки нержавеющей стали электродами придерживаются определенного режима работы. Чтобы сварить 4 мм заготовки, нужен аппарат, выдающий 100 А с напряжением 16 В. Диапазон сварки более тонких деталей:

| Толщина заготовки, мм | Диапазон силы тока, А | Рекомендуемое напряжение, В |

|---|---|---|

| 1 | 30 — 40 | 12 |

| 1,5 | 40 — 60 | 13 |

| 2 — 3 | в пределах 80 | 14 — 15 |

Диаметр электрода должен быть меньше толщины заготовки, сталь до 3 мм варят двойкой, 4 мм – 3-х мм стержнями.

При соблюдении всех технологических тонкостей сварки легированных металлов можно получить достаточно прочное соединение в домашних условиях. Для реставрации труб, емкостей, рассчитанных на высокое давление, лучше прибегнуть к услугам профессионалов.

Блок: 7/7 | Кол-во символов: 713

Источник: https://svarkaprosto.ru/tehnologii/kak-varit-nerzhavejku-elektrodom

Варим нержавейку с черным металлом

Сварка нержавейки и черного металла электродом или еще каким-нибудь способом – абсолютно неправильное сочетание с технической точки зрения, это совершенно разнородные материалы. Необходимость в такой работе нечасто, но возникает. Найти решение помогут специальные материалы расходников. Варить можно двумя способами:

- электродами с покрытием;

- вольфрамовыми электродами.

Если использовать ручную дуговую сварку с покрытыми наконечниками MMA – Manual Metal Arc, можно взять материалы для цветных металлов.

Маркировка сварочных электродов для нержавейки.

Оптимальными вариантами являются следующие:

- АНЖР-1 и АНЖР-2. С этими специальными электродами работу можно проводить во всех положениях в пространстве, исключая вертикальное.

- ЦТ-28, позволяющие выполнять жаростойкие и жаропрочные швы.

- ESAB – Внимание! Очень популярна среди мастеров! Группа шведских наконечников для работы с разнородными сплавами.

Главный принцип – выбор более легированного расходника, чем сам металл.

Метод с использованием вольфрама в данной технологии встречается намного реже: вольфрамовые электроды дорогие по стоимости.

- ОЗЛ-312 можно смело выбирать, если неизвестна марка стали.

- НИИ-48Г хороши для переходных слоев.

Блок: 8/14 | Кол-во символов: 1377

Источник: https://tutsvarka.ru/vidy/elektrody-po-nerzhavejke

Режимы сварки

Выбирая оптимальный режим для работы с коррозионностойкими сталями, у исполнителей возникают следующие вопросы: каким током варить нержавейку и какой полярностью варить нержавейку?

Для работы с коррозионностойкими сталями используются различные аппараты, но оптимальным вариантом являются те, которые работают на постоянном токе.

В случае отсутствия постоянного тока, следует применять инвертор, который способен преобразовывать вид напряжения. Использование соответствующего типа и диаметра сварочных материалов обеспечивает качественное соединение.

Как правило! Для сварки нержавейки рекомендуется обратная полярность. Плюс на электроде, минус на нержавейке.

Однако, следует помнить, что каждая конкретная ситуация требует применения определенных расходных материалов и агрегатов.

Поэтому, чтобы узнать о том, как правильно сварить нержавейку электродами, следует ознакомиться с вышеперечисленными актуальными сведениями.

Блок: 9/9 | Кол-во символов: 937

Источник: https://WeldElec.com/info/svarka-nerzhavejki/elektrodami/

Советы бывалых, экспертное ассорти

Важные советы по сварке нержавеющей стали:

- Пресловутая МКК – межкристаллитная коррозия, которую все опасаются и о которой много говорят, появляется только при температурном режиме выше 500°С.

Контролировать и принимать профилактические меры против МКК нецелесообразно, если температура не достигает этого уровня.

Контролировать и принимать профилактические меры против МКК нецелесообразно, если температура не достигает этого уровня. - За температурой нужно следить всегда и очень внимательно: в диапазоне от 350°С до 500°С пластичность нержавеющих сплавов значительно снижается, а это ведет к повышенной хрупкости металла. Поменьше махать молотком, руками и любыми другими предметами при такой температуре!

- Не лениться предварительно нагревать заготовки до самых высоких температур до 1200°С с последующим самостоятельным охлаждением не менее трех часов. Так вы повысите качество стали.

- Спешить никогда не нужно, но сварку нержавейки электродами следует проводить по возможности быстро: нержавейка не любит длительного нагрева. Лучше уж варить слоями с охлаждением каждого слоя до 100°С перед каждым следующим.

- Идеальные прихватки всегда длинные.

По крайней мере, стараться делать расстояние между прихватками заготовок минимальным, до нанесения основного слоя.

По крайней мере, стараться делать расстояние между прихватками заготовок минимальным, до нанесения основного слоя. - Выбор правильного электрода ничуть не менее важен, чем выбор аппарата или режима сварки. Стало быть, уделять электродам внимания тоже не меньше.

Блок: 13/14 | Кол-во символов: 1321

Источник: https://tutsvarka.ru/vidy/elektrody-po-nerzhavejke

Выводы

Чтобы решить неслабую техническую задачу – качественно сварить металл, который по определению плохо варится, нужно выбрать правильную технологию, а если точнее – правильные электроды. У нас их огромный выбор – на любой вкус и цвет. Но мы точно знаем, что варим и зачем варим, поэтому будем выбирать с умом и грамотным расчетом.

Даже дома можно варить высококачественные стали – это всего лишь сварка нержавейки инвертором. Главное – помнить общие принципы, контролировать температурный режим и иметь твердую руку.

Желаем интересных задач, качественного металла и правильных людей рядом.

P.S. А в паспорт любого электрода все-таки заглядываем… И читаем. На всякий случай.

Блок: 14/14 | Кол-во символов: 719

Источник: https://tutsvarka.ru/vidy/elektrody-po-nerzhavejke

Количество использованных доноров: 6

Информация по каждому донору:

- https://svarkaed.ru/rashodnye-materialy/elektrody/osobennosti-elektrodov-dlya-svarki-izdelij-iz-nerzhaveyushhej-stali.html: использовано 2 блоков из 6, кол-во символов 7471 (23%)

- https://svarkaprosto.ru/tehnologii/kak-varit-nerzhavejku-elektrodom: использовано 3 блоков из 7, кол-во символов 3175 (10%)

- https://WeldElec.com/info/svarka-nerzhavejki/elektrodami/: использовано 3 блоков из 9, кол-во символов 5007 (16%)

- http://met-all.org/stal/svarka-nerzhaveyushhej-stali-sovremennye-tehnologii.html: использовано 3 блоков из 6, кол-во символов 4793 (15%)

- https://tutsvarka.ru/vidy/elektrody-po-nerzhavejke: использовано 5 блоков из 14, кол-во символов 7589 (24%)

- http://svarka-master.

ru/svarka-nerzhavejki-mma-e-lektrody-dlya-mma-tig-mig-mag-vopros-otvet/: использовано 1 блоков из 3, кол-во символов 3959 (12%)

ru/svarka-nerzhavejki-mma-e-lektrody-dlya-mma-tig-mig-mag-vopros-otvet/: использовано 1 блоков из 3, кол-во символов 3959 (12%)

варим нержавейку с черным металлом в домашних условиях, переходные сварочные электроды и другие варианты

Сварка нержавеющей стали электродами — очень важное и ответственное дело. Необходимо знать, как варить нержавейку с черным металлом в домашних условиях. Важные нюансы связаны также с использованием переходных сварочных электродов и других вариантов, с технологией подготовки и полярностью тока.

Особенности

Актуальность сварки нержавейки электродами связана с тем, что этот материал встречается крайне широко. Его применяют во всевозможных конструкциях, на транспорте и в иных сферах. В домашнем хозяйстве и на производстве систематически возникает необходимость сварки нержавеющей стали в различных вариантах. Стоит учитывать, что сам такой сплав может иметь неодинаковый состав, что прямо влияет на его физические свойства. По сравнению с черным металлом нержавейка имеет повышенный коэффициент линейного расширения при нагреве.

Его применяют во всевозможных конструкциях, на транспорте и в иных сферах. В домашнем хозяйстве и на производстве систематически возникает необходимость сварки нержавеющей стали в различных вариантах. Стоит учитывать, что сам такой сплав может иметь неодинаковый состав, что прямо влияет на его физические свойства. По сравнению с черным металлом нержавейка имеет повышенный коэффициент линейного расширения при нагреве.

Это существенно увеличивает линейную усадку и повышает опасность деформирования. Очень крупные трещины могут возникать, когда сварщики не соблюдают стандартные требования по зазорам.

Усиленное проплавление свариваемых зон обычно провоцируется пониженной теплопроводностью. В результате приходится сокращать силу тока на 15-20% по сравнению с идентичной обработкой черного металла. Так как типичные нержавеющие сплавы отличаются высоким электрическим сопротивлением, легированные электроды могут сильно накаляться в процессе работы.