Клей для газобетонных блоков по цене производителя, расход клея для газобетона.

Для обеспечения высокого качества готовых построек рекомендуется использовать специально разработанные растворы для тонкошовной кладки YTONG.

Идеальная геометрия блоков YTONG позволяет осуществлять кладку стен на основе клеевого раствора с толщиной швов, не превышающей 1–3 мм. Использование смеси для тонкошовной кладки повышает однородность стены и ее термическое сопротивление. Раствор используется для внутренних и наружных работ при кладке стен из блоков YTONG.

Использование тонкошовного клея YTONG позволяет:

- Сократить теплопотери здания через ограждающие конструкции

- Увеличить прочность конструкции

- Однородность кладки

- Отсутствие грибка и плесени

- Увеличение скорости возведения стены

- Сокращение количества кладочной смеси, необходимой для возведения здания (расход 1 мешок 25кг смеси на 1,4м3 кладки)

- Чистота кладочного процесса

- Раствор для тонкошовной кладки (серый) (не ниже +5 градусов по Цельсию)

- Раствор для тонкошовной кладки Зимний (от -10 до +5 градусов по Цельсию)

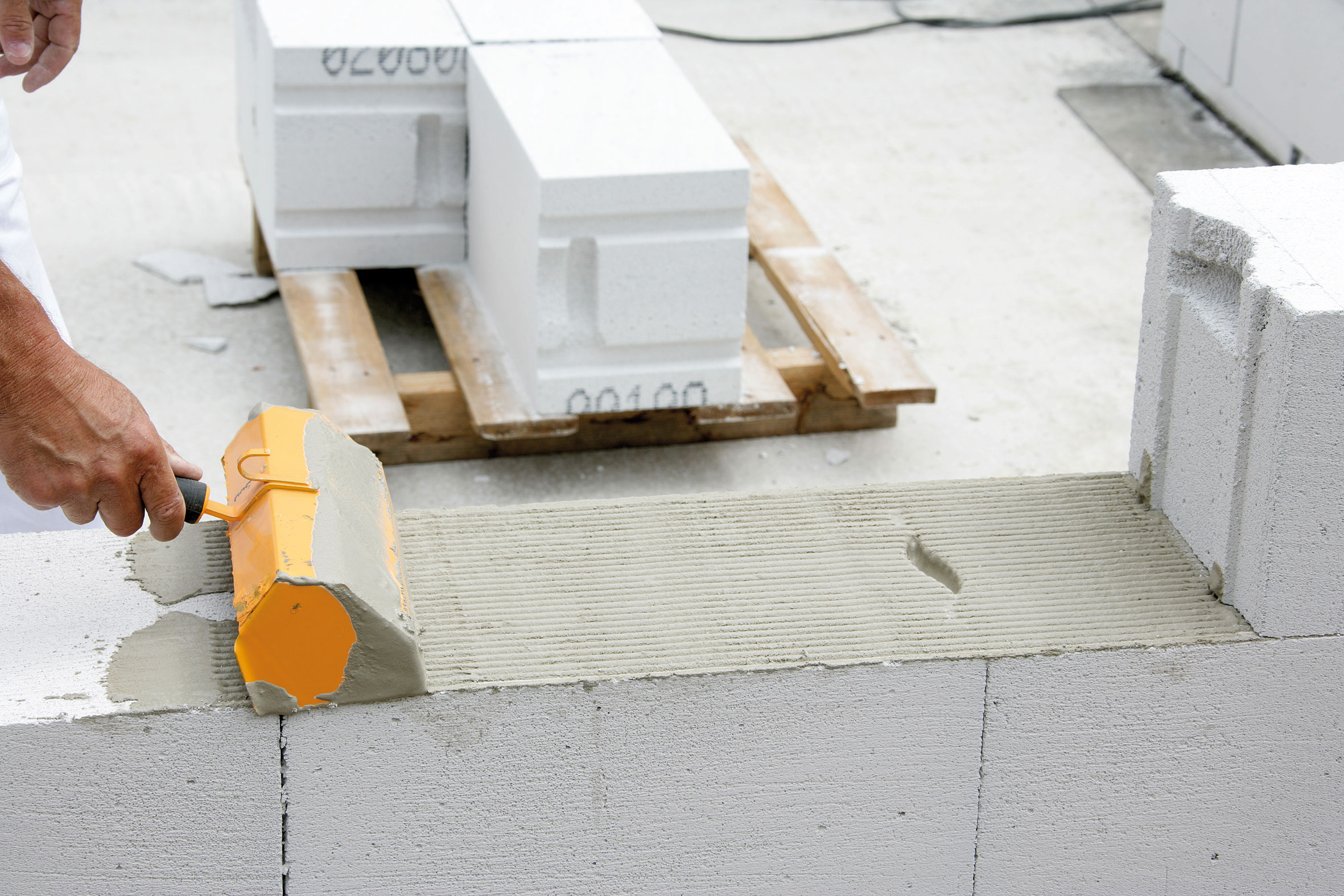

Использование тонкошовного раствора YTONG вместе со специальными инструментами позволяет сократить трудозатраты, а также расход. Благодаря этому, увеличивается скорость возведения конструкций. Последнее, в свою очередь, приводит к снижению стоимости строительства в целом.

Благодаря этому, увеличивается скорость возведения конструкций. Последнее, в свою очередь, приводит к снижению стоимости строительства в целом.

Так все натурные испытания продукции YTONG как в России, так и в Германии проводятся на растворе для тонкошовной кладки. Сам раствор для тонкошовной кладки не раз проходила испытании на подтверждение физико-механических свойств. Ведущие эксперты в области строительства рекомендуют его в качестве оптимального решения для строительства. Фирма Xella проводит исследования и постоянно совершенствует свои кладочные растворы.

Клей для кладки газобетонных блоков, цемент

Предназначен для склеивания газоблока при возведении несущих стен и перегородок. Позволяет наносить тонкий слой, что в свою очередь снижает «мостик холода», также обладает лучшей адгезией (сцеплением) с поверхностью и сроками схватывания, чем традиционный цементно- песчаный раствор.

190 р.

170

р/шт. Цена исходя из р/шт.

390

р/шт. Цена исходя из р/шт.

р/шт. Цена исходя из р/шт.

340

р/шт. Цена исходя из р/шт.

Клей для газобетонных блоков и расход на 1 м3 газосиликатной кладки

Газобетон является на сегодняшний день самым обсуждаемым среди стеновых блоков современным строительным материалом. Он обладает отменными теплоизоляционными характеристиками и малыми тепловыми потерями. Для ещё большей минимизации тепловых потерь важно получить тонкий шов при кладке.

Сравнение цементного раствора и клея

Всё ещё бывают случаи, когда недобросовестные строители осуществляют монтаж газосиликатных блоков на цементно-песчаный раствор.

Однако, такие работы допустимы лишь при кладке первого ряда газобетона на фундаментное основание.

Состав ячеистых бетонов предусматривает применение специальных клеевых смесей.

Поэтому любые цементные растворы не смогут гарантировать получение качественной кладки с низкими показателями теплопроводности.

По той простой причине, что цементный шов получается толщиной 10-12 мм

Внимание!

Цементные растворы слабо удерживают влагу, а все высокопористые газобетоны впитывают её из такого состава очень быстро, что минимизирует «клеящие» качества цементной смеси и способно вызывать преждевременное разрушение кладки.

Исправить такую ситуацию не позволит даже предварительное смачивание поверхности блоков водой перед нанесением раствора.

Кроме всего прочего, если возведение уличных конструкций осуществляется при низкотемпературных показателях воздуха, то впитанная газобетонным блоком из цементного раствора влага замерзает и становится причиной растрескивания строительного материала. Именно по этим причинам в строительстве используются специальные современные клеевые составы для газобетонной кладки.

Теперь поговорим о цене. Цементно-песчаный раствор обойдётся дешевле клея для газосиликатных блоков со специальными добавками и пластификаторами. Но не забывайте о толщине получаемого шва. В случае с раствором он будет в 4-5 раз толще. Ну и где здесь экономия?

Состав клея

Выбирать клей для газобетона нужно очень внимательно, в зависимости от объёма выполняемой кладки и времени года, в который предполагается осуществлять строительство.

В настоящее время рынок современных строительных материалов готов предложить отечественные и зарубежные клеящие смеси, которые могут применяться исключительно в тёплое время года.

А также универсальные составы, идеально подходящие для строительных работ, как в летний период, так и при незначительных заморозках.

Справка

Клей для блоков из газобетона в основном продают в фасовках по 25 кг. Некоторые фирмы выпускают клей в мешках на 20 кг.- связующий компонент, представленный портландцементом;

- мелкофракционный и качественно очищенный от примесей песок;

- добавки-модификаторы, способные предотвратить растрескивание швов и позволяющие удерживать влагу;

- пластичные полимерные добавки, направленные на улучшение адгезии в низкотемпературных условиях (для зимнего варианта).

Безусловно, универсальные (зимние) клеи, в силу своих высоких качественных характеристик и широты применения, стоят несколько дороже сезонных клеящих составов.

Зимний клей

Морозостойкие или универсальные клеящие составы реализуются расфасованными в мешки и визуально заметно отличаются от обычных смесей характерным серым цветом.

Применение такого клея не ограничивается исключительно наружными кладочными работами, поэтому универсальный состав востребован также и при возведении внутренних перегородок или стен.

При необходимости таким клеящим составом можно также осуществлять шпаклевочные работы и качественное выравнивание стеновых поверхностей.

Отличительной особенностью является

Чтобы сохранить адгезионные свойства клеящего материала, производителями разработан целый ряд рекомендаций, включая необходимость хранения сухих смесей в отапливаемых и невлажных помещениях и использование для приготовления клеящего раствора воды температурой в 50-60оС.

Поверхность газобетонных блоков перед выполнением кладки нужно обязательно освободить от наледи или снежной массы при помощи струи тёплого воздуха из строительного фена. Подробно все нюансы описаны в статье про кладку газобетонных блоков зимой. Важно помнить, что разведенные зимние клеевые смеси не подлежат длительному хранению и должны быть использованы после замешивания в максимально короткие сроки.

Клеящие сухие смеси с добавками, позволяющими осуществлять строительные кладочные работы в зимний период:

- Polimin;

- Ceresit;

- Baumit;

- UDK-TBM;

- Kreisel;

- Aeroc.

Клей-пена

Помимо традиционных клеев, представленных тонкошовными или тонкослойными сухими кладочными смесями, в последнее время активно используются такие современные материалы, как аэрозольные полиуретановые клей-пены, реализуемые в специальных баллонных тубах.

Клей-пены выгодно отличаются следующими характеристиками:

- высокие показатели экономичности;

- улучшенная производительность;

- максимально высокий уровень адгезии, который достигается через пару часов после использования;

- минимальная толщина швов позволяет полностью исключить образование мостиков холода;

- строительные работы могут производиться в зимний период, при температурных показателях воздуха до минус 8-10°C.

Однако, по мнению опытных строителей, использование такого клеящего состава не всегда себя оправдывает, а в некоторых случаях при запенивании швов может отмечаться незначительная хрупкость накладываемой массы. К тому же пена на данный момент стоит значительно дороже клея. При строительстве двухэтажного загородного дома лучше сэкономить и выбрать клей. К тому же на качестве стен это не отразится.

К тому же пена на данный момент стоит значительно дороже клея. При строительстве двухэтажного загородного дома лучше сэкономить и выбрать клей. К тому же на качестве стен это не отразится.

Клей-пены в баллонах на полиуретановой основе в средней ценовой категории:

- «Церезит СМ-115»;

- LimFix;

- TYTAN-Professional;

- Bonolit «Формула тепла».

Расход на 1 м

3Средние показатели расхода клея на газобетонные блоки могут варьироваться в зависимости от толщины наносимого слоя и качественных параметров склеиваемых поверхностей:

- один баллон клей-пены способен заменить мешок сухой клеящей смеси массой 25 кг. Расход на кубометр газобетонной кладки чаще всего не превышает одной баллонной тубы;

- сухие клеевые смеси для газобетонных блоков реализуются в сыпучем виде, расфасованными в стандартные мешки, поэтому на каждый кубометр блочной кладки расходуется примерно 20-25 кг качественных адгезионных материалов.

Отличные показатели геометрической точности газобетонных строительных блоков делают возможным минимизировать расход клея. Оптимальная толщина клеевого шва должна варьироваться в пределах 1-3 мм.

При покупке строительных блоков менеджеры рассчитают необходимое количество мешков клеящего состава, исходя из расхода клея для газосиликатных блоков на 1м3, и предложат купить его вместе с блоками, чтобы сэкономить на доставке. Но не спешите брать сразу всю партию клея. При наличии личного автотранспорта не составит большого труда подвезти несколько мешков из ближайшего магазина.

Во-первых, часто встречаются случаи, когда у застройщика после окончания кладки стен остается несколько лишних мешков клея.

Во-вторых, как это ни странно, клей для ячеистого бетона на заводе может стоить дороже, чем в строительных магазинах. Заранее узнайте цены.

В-третьих, можно купить на пробу по 1-2 мешка клея различных производителей и предложить строителям выбрать, с каким удобнее работать и скреплять блоки.

Как приготовить клей для кладки

Для самостоятельного приготовления клеящего состава на основе сухих смесей потребуется:

- емкость средних размеров, в которой будет производиться замешивание рабочего раствора;

- строительный миксер или электродрель с насадкой, позволяющая равномерно перемешать сухую смесь и быстро довести её до однородного состояния;

- мерные емкости, способствующие максимально точному соблюдению рекомендованных производителем пропорций.

Сыпучая сухая смесь засыпается в необходимом количестве в большую емкость, а затем добавляется вымеренный объём чистой и тёплой воды. Как правило, на каждый килограмм сухой смеси используется порядка 0,20-0,22 л воды. Таким образом, средний расход воды на один мешок строительного материала весом 25 кг не должен превышать 5,0-5,5 литров.

Внимание!

Обязательно прочитайте инструкцию на упаковке с клеем. Там даны количественные и временные характеристики именно для вашего варианта. Эту инструкцию стоит соблюдать.

Эту инструкцию стоит соблюдать.После замешивания строительным миксером или дрелью с насадкой нужно дать рабочему раствору настояться в течение четверти часа и произвести повторное перемешивание.

Правильно приготовленная смесь не должна содержать комочки или иметь выраженное расслоение на фракции. Готовый клеевой раствор для газобетонных блоков должен быть полностью израсходован в течение пары часов после замешивания. Время выдержки нанесенного слоя составляет четверть часа. На корректировку положения газобетонного блока у строителя есть примерно три минуты.

Какой клей выбрать в магазине

Качественный клей отличается содержанием особых наполнителей и добавок, которые и определяют высокие показатели по таким параметрам, как уровень влагозащиты, теплозащита, эластичность и долговечность кладки.

Кладочные клеевые растворы, представленные на рынке строительных материалов, варьируются не только по качественным характеристикам, но и ценовой доступности.

Важно!

Стоит понимать, что чудес не бывает, и в самых дешевых клеях содержится меньше добавок и пластификаторов, а больше песка. Поэтому лучше ориентироваться на среднюю цену.Также стоит узнать о предпочтениях ваших строителей. Они работали с разными кладочными материалами и могут посоветовать, что точно не стоит брать.

Важно убедиться в качестве таких смесей и наличии всей необходимой сертификационной документации. При выборе рекомендуется отдавать предпочтение материалам от известных и хорошо зарекомендовавших себя производителей.

Полезное видео

Посмотрите короткий видео-сюжет о приготовлении клея для кладки:

Мы старались написать лучшую статью. Если понравилось — пожалуйста, поделитесь ею с друзьями или оставьте ниже свой комментарий. Спасибо!Отличная статья 4

Как определить расход клея на кладку из газобетона?

Газобетон, как строительный материал для стен, становится все популярнее, все больше и больше загородных домов возводится из него. Среди преимуществ газобетонных блоков не только дешевизна, лёгкий вес и хорошая теплоизоляция: кладка стен из газоблока осуществляется с минимальными зазорами между элементами, составляющими всего пару миллиметров, а это значит, что потери тепла через «мостики холода» тоже сводятся почти к нулю.

Среди преимуществ газобетонных блоков не только дешевизна, лёгкий вес и хорошая теплоизоляция: кладка стен из газоблока осуществляется с минимальными зазорами между элементами, составляющими всего пару миллиметров, а это значит, что потери тепла через «мостики холода» тоже сводятся почти к нулю.

Именно в силу данного обстоятельства для газобетонной кладки используют не традиционный строительный раствор из песка и цемента, каким кладут кирпичные стены, а специально предназначенные, выпускаемые фабричным способом строительные смеси – клей для газобетона. Именно он позволяет подгонять блоки максимально плотно друг к другу, сокращая расстояние до миллиметров, тогда как требования строительных нормативов, предусматривают толщину слоя из такого раствора 1,2 см и более.

Несмотря на очевидные преимущества кладки газобетона на специальный клей, некоторые «умельцы» до сих пор пропагандируют использование цементно-песчаного раствора, якобы, из-за его экономичности. Однако расход клея в пересчёте на объём используемого газоблока не подтверждает факт экономии. Стоимость его в закупке несколько выше, по сравнению с песком и цементом, но и расход в разы меньше.

Стоимость его в закупке несколько выше, по сравнению с песком и цементом, но и расход в разы меньше.

Расход клея для кладки газобетона зависит от ряда условий:

- Ровная поверхность газоблока. И чем ровнее грани, тем экономичнее расход;

- Назначение сооружения и требования к кладке со стороны строительных норм;

- Частота перемешивания. Расход клея можно минимизировать, если разведенный состав подвергать постоянному перемешиванию;

- Конкретный состав смеси. При увеличенном количестве песка среди компонентов клея, повышается расход;

- Сезон и погода. Так, в зимние марки клея добавляются специальные пластификаторы, которые позволяют делать еще более тонкие швы, чем летом. Но и расходовать подготовленную массу необходимо быстрее – задержка свыше 30 минут на холоде чревата выброшенным составом;

- Опыт строителя. Какое количество смеси подготовить, чтобы успеть истратить весь разведенный клей до того, как он утратить нужные свойства, как подогнать блоки максимально плотно, как заделать имеющие неровности или сколы блоков с минимальными затратами клея – эти знания пригодятся, чтобы строить дешевле.

Как определить, сколько купить клея для газобетона?

Универсального числа для расчёта точного количества клея не существует. Однако производители сухих смесей для кладки газобетонных блоков обычно указывают приблизительный расход подготовленного состава на упаковке. Средние значения – это примерно 1,5 кг сухого клея на 1 кв.м. стены из газоблоков, то есть на 1м3 газобетона потребуется 25 кг клея (как раз объем стандартной упаковки).

Тонкости:

- Если Вы решили строить дешевле и закупили некондиционный газобетон, умножьте предполагаемый расход на коэффициент 1,3-1,5 – «излишки» пойдут на выравнивание дефектов блоков;

- Проведите пробную кладку из нескольких блоков, чтобы определить оптимальную толщину шва и, соответственно, расход клея конкретно в Вашем случае;

- Наличие армопояса в кладке повышает расход клея;

- Купите 1 мешок клея «про запас».

Каталог товаров:

Как выбрать лучший клей для газосиликатных блоков?

При строительстве зданий из пористого бетона востребован клей для газосиликатных блоков, который выделяется массой конкурентных преимуществ по сравнению с классическим цементным раствором. Продукт представляет собой универсальную смесь для максимально качественного скрепления газо- и пенобетонных плит, керамоблоков и кирпичной кладки.

Продукт представляет собой универсальную смесь для максимально качественного скрепления газо- и пенобетонных плит, керамоблоков и кирпичной кладки.

Свойства и состав клея для газосиликатных блоков

Состав клея для газосиликата включает в себя следующие компоненты:

- связующая основа в виде высокомарочного портландцемента;

- мелкофракционный песок;

- полимерные добавки;

- модифицирующие включения.

Полимерные компоненты призваны обеспечить пластичность массы и улучшить клеящие способности раствора. Модификаторы способствуют удерживанию внутренней влаги, что предохраняет швы от растрескивания.

Высокие свойства сцепления с поверхностью относятся к ключевым особенностям клеевых составов. Также отмечают низкий уровень теплопроводности продукта, что обуславливается отсутствуем пустот в швах.

Какой клей лучше для силиката: критерии выбора

При выборе связующего материала для кладки пористых блоков рекомендуется руководствоваться несколькими критериями:

- репутация производителя.

Известные поставщики строительных ресурсов дорожат собственной репутацией и тщательно контролируют качество производимых материалов. Если смущает высокая стоимость изделия известной марки, вспомните пословицу «скупой платит дважды». Чтобы купить брендовую продукцию по выгодным ценам, стоит воспользоваться услугами фирменных салонов и участвовать в промоакциях компании;

Известные поставщики строительных ресурсов дорожат собственной репутацией и тщательно контролируют качество производимых материалов. Если смущает высокая стоимость изделия известной марки, вспомните пословицу «скупой платит дважды». Чтобы купить брендовую продукцию по выгодным ценам, стоит воспользоваться услугами фирменных салонов и участвовать в промоакциях компании; - условия хранения и упаковка. Сухой клеящий концентрат складируется в сухом вентилируемом помещении. Такие факторы, как повышенная влажность окружения или повреждение упаковки свидетельствуют о низком качестве продукции. Не стоит покупать смесь для кладки газосиликата на развес, так как это чревато низким качеством материала;

- стоит отдать предпочтение продукции производителя, который изготавливает как блоки из пористого бетона, так и клей для кладки;

- перед покупкой смеси для кладки газосиликата необходимо провести расчет расхода материала.

Основной параметр при расчете расхода раствора на 1 м³ основы – толщина связующего слоя. При значении толщины слоя не более 3 мм на 1 м³ поверхности требуется 8-9 кг рабочего состава.

При значении толщины слоя не более 3 мм на 1 м³ поверхности требуется 8-9 кг рабочего состава.

Преимущества и недостатки

Клей для кладки газосиликатных блоков отличается высокими эксплуатационными характеристиками и ценится за удобство применения. Ключевые достоинства строительного материала:

- повышенный уровень адгезии и отменные показатели пластичности;

- устойчивость к воздействиям влаги и низких температур;

- безусадочность клеящего материала и высокая скорость схватывания.

Продукция вызывает интерес бюджетной стоимостью при экономичном расходе. Хотя универсальный сухой концентрат стоит вдвое дороже классического цементно-песчаного раствора, расход клея для газосиликатных блоков меньше в 5 раз: масса наносится минимальной толщиной слоя, не превышающей 2-3 мм. Это также способствует:

- увеличению прочности конструкции, так как минимальная толщина швов обеспечивают монолитность сооружения;

- улучшению теплоизоляции здания за счет уменьшения теплопотерь через швы, так как нивелируется эффект мостиков холода.

Кроме этого, благодаря минимальной толщине швов, кладка газоблоков получается ровной и красивой.

Наличие водоудерживающих компонентов в клеящем составе исключает образование плесени между блоками газобетона, что положительно отражается на эксплуатационных характеристиках сооружения.

К недостаткам клея для газосиликата относят требовательность к ровности обрабатываемой поверхности и высокие цены на продукцию, хотя из-за экономичности расхода нивелируется дороговизна стройматериала.

Виды смесей для кладки газобетона и особенности применения

На рынке представлены сезонные разновидности сухих клеевых концентратов на основе белого и серого портландцемента, а также составы в формате пены в баллонах:

- Белый вариант строительного ресурса – летний клей для газосиликата – предусматривает применение в теплое время года. Таким цветом состав обязан основе из белого портландцемента.

Привлекательный вид скрепляющего раствора обуславливает востребованность во внутренних работах, что дает возможность сэкономить на отделке.

Привлекательный вид скрепляющего раствора обуславливает востребованность во внутренних работах, что дает возможность сэкономить на отделке. - Серый клей считается зимним, хотя это универсальный вариант смеси для кладки газобетона в любой сезон. Состав располагает противоморозными добавками и предусматривает использование при температуре в обширном диапазоне до -10°C.

Как отмечают специалисты, для максимального эффекта морозостойкий раствор рекомендуется применять при температурных пределах от +5°C и до -15°C, это гарантирует отсутствие погрешностей и трещин в швах.

Процесс высыхания кладки при повышенном режиме температуры среды чреват риском возникновения микротрещин в скрепляющем слое, и в результате ухудшаются характеристики теплопроводности газобетона.

Блоки из пористого бетона известны инертностью к перепадам температуры окружения. При этом важную роль играет правильная технология нанесения клеящего состава при точном следовании инструкции производителя.

Что рекомендуют при работах с зимним составом для кладки газосиликата:

- для складирования мешков с сухим концентратом следует использовать обогреваемое помещение;

- подготовка раствора проводится в теплом помещении, температура воды для разбавления сухой смеси должна быть не ниже +20°C;

- температура рабочего раствора – не ниже +10°C;

- готовый раствор используют по назначению в течение получаса.

Замерзание влаги чревато ухудшением качества шва, поэтому при зимних работах газобетонную кладку стоит укрыть брезентом.

Клей-пена для газосиликата – инновационное решение в данном сегменте. Рынок строительных ресурсов предлагает клеящий состав для блоков из пористого бетона в формате пены в баллонах, для нанесения которой применяется специальное устройство в виде строительного пистолета.

Популярные клеевые смеси

Решая, какой клей для газосиликатных блоков выбрать, стоит изучить особенности актуальных предложений.

- Aerostone – продукция Дмитровского завода газобетонных изделий.

Смесь на цементной основе с полимерными добавками. Продукт представлен в зимнем и летнем вариантах.

Смесь на цементной основе с полимерными добавками. Продукт представлен в зимнем и летнем вариантах.

- Thermocube – клеевая смесь для внутренних и наружных работ, предназначена для тонкошовной кладки стен и перегородок на основе пазовых и беспазовых газосиликатных блоков. Строительный материал отличается высокими качествами прочности, морозоустойчивости и пластичности. Предусматривает экономичный расход.

- Ilmax2200 – клей для кладки блоков из пористого бетона, в том числе газосиликатных, пенобетонных, керамзитобетонных плит и других стеновых панелей. Морозостойкость изделия – 75 циклов, температура эксплуатации в пределах от -30°C и до +70°C, температура для работ по кладке блоков варьируется в диапазоне от +5°C и до +25 °C. Готовый раствор используется в течение 4 часов.

- Ceresit – пожалуй, один из самых популярных строительных брендов, поставщик высококачественных смесей для работ различной категории. Клей Ceresit CT21 выполнен на основе цемента, в качестве добавок в состав включены минеральные наполнители и органические модификаторы.

Продукт применяется для тонкослойной кладки стеновых блоков из газосиликата и других видов панелей из ячеистого бетона.

Продукт применяется для тонкослойной кладки стеновых блоков из газосиликата и других видов панелей из ячеистого бетона. - Knauf –клеевый состав на гипсовой основе предусматривает прочное сцепление с поверхностью. Продукция этого производителя востребована благодаря конкурентному качеству, хотя реализуется в дорогом сегменте. Клеящие смеси Knauf Perlfix с экологически безупречным составом легко наносятся и позволяют быстро выравнивать блоки.

- IVSILBlock – смесь применяется для кладки пазовых и обычных блоков из пористого бетона. Полимерные включения повышают адгезию, а модифицирующие добавки придают пластичность связующей основе. Положение блоков при кладке с этим раствором можно корректировать в течение 25 минут, что считается конкурентным достоинством материала.

- Aeroc – продукция предприятии по изготовлению ячеистого бетона из Санкт-Петербурга, занимает лидирующие позиции на отечественном рынке строительных ресурсов.

- «Забудова» – один из лучших клеев для газосиликатных блоков.

Продукция ценится за высокие показатели при применении в зимний период при относительно низкой стоимости. Состав отлично проявляет себя при температуре среды до -15°C, легко замешивается и наносится, расход более чем экономичный, швы не подвержены атмосферным воздействиям.

Продукция ценится за высокие показатели при применении в зимний период при относительно низкой стоимости. Состав отлично проявляет себя при температуре среды до -15°C, легко замешивается и наносится, расход более чем экономичный, швы не подвержены атмосферным воздействиям. - Unic Uniblock – бренд изготавливает высококачественные газосиликатные блоки и смеси для кладки, продукция реализуется в среднем сегменте.

- Bonolit – сухой концентрат для склеивания газосиликата заслуживает внимания абсолютной экологичностью состава, не имеет токсичных примесей, востребован как в наружных, так и внутренних работах.

- «Престиж» – смесь применяется для кладки всех видов блоков из пористого бетона, отличается высокой морозоустойчивостью благодаря составу с модификаторами.

- «Победит» – многокомпонентный клей на основе цемента с кварцевым песком и полимерами, по составу он полностью идентичен газобетонным блокам и способен максимально качественно сцепляться с поверхностью, образуя монолитную композицию.

- «ЕК Кемикал» – смесь предназначена для толстослойной кладки, подходит для работ в любой сезон. Помимо сооружения стен и перегородок из блоков на основе ячеистого бетона состав можно использовать при монтаже керамической плитки и выравнивании стеновых поверхностей.

Технология приготовления раствора клеевой смеси

Приготовление рабочего раствора проводится согласно инструкции производителя сухого концентрата. Общие этапы и принципы подготовки клеящей смеси включают в себя следующие пункты:

- для приготовления раствора применяют емкость соответствующего объема и дрель с миксером;

- отмеряют необходимое количество сухой смеси и воды, как указано в инструкции изготовителя. Как правило, пропорции составляют в среднем 1:0,22, то есть на 1 кг сухого концентрата берут 220 г воды;

- диапазон температуры воды для раствора составляет от +15 до +60°C;

- замешивают массу до однородности, далее раствору дают отстояться в течение 10-15 минут и еще раз тщательно перемешивают.

Раствор замешивают порционно в соответствии с интенсивностью работ по кладке газобетона. Срок использования рабочей смеси составляет около 3-4 часов, но этот показатель может варьироваться в зависимости от марки, условий работы и других конструктивных факторов. В готовый раствор не допускается добавление воды, при этом в процессе работы следует периодически помешивать клей.

Стоит учитывать, что расход клея для газосиликата зависит от целого ряда факторов, среди которых:

- геометрия блока и наличие дефектов на поверхности;

- наличие армирующих элементов;

- характеристики инструмента для нанесения скрепляющего состава;

- температура и концентрация раствора;

- погодные условия и квалификация мастера.

Формула расхода клеящего раствора выглядит так: S = [(l+h)/l*h]*b 1,4, где:

- S – расход 1 кг смеси на 1 м³ основы;

- l, h – габариты длины и высоты в м;

- b – толщина шва в мм;

- 1,4 – условное значение расхода сухого концентрата в кг/м² при толщине скрепляющего слоя в 1 мм.

Чтобы максимально качественно выполнить строительство стен из пористого бетона, необходимо использовать клеевые смеси с учетом их предназначения: для внутренних или наружных работ, для укладки газосиликата при положительных или отрицательных температурах окружения. Также стоит уделить внимание скорости схватывания рабочего раствора, этот параметр варьируется в пределах от 5 идо 25 минут в зависимости от марки продукции.

При этом минимальный срок застывания клеевой основы в блочной конструкции составляет 24 часа, а для окончательного результата требуется период не менее трех суток после укладки.

Кладка газобетона зимой на клей

Кладка газобетона зимой на клей осуществляется при выполнении прогревания блоков, монтаж осуществляется с применением специальной клеевой основы. В работе необходимы электродрель, емкости для замешивания, ножовка, шпатели, строительный уровень, щетки, перфоратор и т.д.

Достоинства и недостатки зимнего строительства

Преимущества зимнего строительства газобетонного дома:- В зимний период стройматериалы реализуются по сниженной стоимости (до 15%).

- Снижены расценки на строительные работы.

- При доставке блоков строительная техника не повредит подъездные пути, не потребуются затраты на восстановительные работы на участке.

- Безопасность кладки и возможность проконтролировать качество монтажа блоков, т.к. темпы работ ниже, чем в летний период.

- сложности в хранении блоков;

- необходимость в тепловой обработке блоков;

- снижение скорости кладки в связи с нестабильными зимними погодными условиями;

- необходимость использовать более дорогую клеевую основу и дополнительные фиксирующие материалы.

Особенности кладки в зимнее время

При решении вопроса, можно ли строить дом из газобетона зимой, профессионалы допускают возведение конструкций из блоков при минусовых температурах.

Однако необходимо учитывать особенности кладки при непростых погодных условиях:- Требуется очищать блоки от наледи и снега.

- Строительный материал прогревается с помощью тепловой пушки, тепловентилятора.

- Клеевой состав наносится на газобетон с помощью кельмы.

- Рекомендуется обустроить рядом со стройплощадкой хозяйственный блок с временным отоплением, в помещении оставляют материалы, разводят клей.

Допустимая температура

При решении вопроса, можно ли класть блоки при минусовой температуре, рекомендуется учитывать разрешенные параметры по ГОСТ. При использовании качественной клеевой основы можно выполнять кладку при -10…-15°С.

Важно изучить состав клеевых смесей и добавлять в них противоморозные компоненты. Запрещается выполнять работы при температуре ниже -15°С, т.к. могут растрескаться швы, конструкция деформируется.

Инструменты

В работе потребуются следующие инструменты:- электрическая дрель с комплектом насадок либо строительный миксер;

- посуда для замешивания;

- щетки для чистки блоков;

- ножовка для резки блоков;

- ковшик;

- перфоратор;

- отвес;

- шпатели;

- киянка из резины для выравнивания конструкции при укладке;

- строительный уровень и т.д.

Выбор клея и добавок

Клей для зимнего периода отличается повышенной адгезией, стойкостью к воздействию влаги и минусовым температурам. Материал применяется при выравнивании покрытий, шпатлевании. Стандартно в клеевой основе содержатся мелкофракционный песок и портландцемент. В качестве добавок используются полимерные вещества, повышающие пластичность состава.

Модификаторы позволяют предотвратить появление трещин и деформаций на поверхностях блоков. При кладке клеевая основа наносится тонким слоем (толщиной 2-3 мм). Морозостойкость клея должна составлять от F50, плотность сцепления составляет спустя 20 дней после завершения кладки не меньше 0,51 МПа.

Период застывания состава составляет 40-60 минут. Реализуются смеси в порошкообразном виде и требуют разведения подогретой воды.

Востребованные зимние клеевые основы следующих марок:- «Реал» — клей используется для работ внутри и снаружи здания. При включении противоморозных наполнителей состав может применяться для кладки при -15°С. Морозостойкость материала достигает М50, средняя плотность — D1500 — D1700, уровень подвижности — Пк 2. Расходование состава на 1 м³ при укладке слоя 1-1,5 мм достигает 21-25 кг.

- «Волма» — подготовленные растворы марки применяются в течение 2,5 часа, расходование на 1 м² строительства при выкладке слоя в 1 мм достигает около 1,4 кг. Для повышения прочности рекомендуется увеличить плотность слоя до 2-5 мм.

- Ytong — клеевой раствор отличается высокой влагостойкостью, предназначен для выполнения шовной укладки. Клей данной фирмы обладает высокой адгезией и прочностью.

- «Крепс Антифриз» — клей предназначен для кладки при -10…-15°С. Оптимальный слой для долговечности конструкции составляет 2 мм. Расходование материала на 1 м² при кладке слоя в 1 мм достигает 1,6 кг.

- «Полигран» — клеевая основа марки создается на основе портландцемента и кварцевого мелкозернистого песка и модифицирующих компонентов, которые придают составу эластичность и обеспечивают комфорт в монтаже. Оптимальная толщина нанесения состава составляет 1,5 ми. Расходование клея составляет 18 кг на 1 м³ при выполнении швов в 2 мм. Рабочий состав сохраняет характеристики около 1 часа при -10°С. Уровень морозостойкости клеевого раствора — F50.

- «Аэрок» — клей данной марки используется при температуре до -10°С. Расходование состава достигает 25 кг на 1 м³.

- UDK — материалы данной марки обеспечивают качественную кладку, надежное сцепление при минусовых температурах. Размер шва может быть небольшим. Расходование клея составляет 20 кг на 1 м³ при укладке слоя в 3 мм.

- «Вармит» — российская марка клея отличается включением в состав золы, компонент способствует усилению прочности шва. На 1 м³ расходование стройматериала достигает 11-20 кг.

Как прогревать газоблоки зимой

Для прогревания блоков из газобетона требуется плотно накрыть изделия пленкой с огнестойкими характеристиками. Концы пленки прижимаются для предотвращения утечек тепла. Затем выполняется прогревание стройматериалов с помощью тепловых пушек, тепловентиляционных систем.

Время процесса определяется погодными условиями. Недостаточное прогревание блоков может снизить прочность клеевых стыков и надежность конструкции.

Как хранить блоки зимой

Блоки требуется правильно сохранять в зимний период. Изделия должны быть упакованы и храниться в закрытом виде. Важно защитить верхнюю часть газобетонной продукции от осадков. Перед применением необходимо снять боковую часть упаковки за 1 день до работ, чтобы просушить блоки.

Процесс кладки блоков

Укладка блоков осуществляется со следующей последовательностью этапов:- Блоки очищаются от наледи и прогреваются.

- Клеевой раствор замешивается в пластиковой посуде с помощью подогретой воды (до +60°С).

- При укладке оптимальна клеевая основа с температурой +10…+20°С.

- Монтаж требуется проводить оперативно при минусовой температуре для предотвращения замерзания конструкции.

- Для усиления конструкции можно армировать первый ряд кладки и штробы с применением усиленного раствора.

- При поэтапном выполнении кладки требуется проверить прочность стеновой панели, построенной накануне. Необходимо выполнить простукивание стены с помощью резинового молотка. При отсутствии повреждений можно завершать работы по выкладке блоков.

- Требуется следить за температурой клеевой смеси, которая не должна снижаться до 0°С. Для этого необходимо закрывать емкость, не допускать переохлаждения состава, подогревая массу.

Советы по сохранности дома из газобетонных блоков

При хранении блоков требуется соблюдать следующие рекомендации:- Не рекомендуется останавливать строительные работы без перекрытий на первом этаже.

- Внешние стены должны быть защищены отделочными плитами до наступления минусовых температур.

- Специалисты не рекомендуют оставлять постройку без кровли. Однако при необходимости можно укрыть стеновые панели полиэтиленом, закрепив листы в нижней части.

- Пол изолируется с помощью соломенных матов. Оконные и дверные проемы закрываются рубероидом либо листами фанеры.

Консервация газобетона на зиму

Этапы консервации здания из газобетонных элементов:- Консервация фундамента. Основание закрывается плотной пленкой.

- Консервация кладки выполняется с помощью листов фанеры либо полиэтилена.

При отсутствии кровли и внутренних перекрытий потребуется выполнить сложный комплекс подготовительных работ:

- Возводится армированный пояс из У-образных блоков сверху стеновых панелей и заливается песчано-цементным раствором.

- Затем выполняется гидроизоляция армированного пояса рубероидом либо полиэтиленовой пленкой.

- Без строительства армопояса требуется укрепить стены с помощью распорок. Работы важны при консервации конструкции со стеновыми панелями больше 3 м.

- Требуется создать временную крышу для защиты от осадков, важно выполнить свесы, защищающие стены от осадков.

- Затем фронтоны кровли закрываются листами фанеры, деревянными досками, полиэтиленовой пленкой либо рубероидом.

- Для обеспечения вентилирования воздуха в пленках важно оставить зазоры.

- Напольные перекрытия закрываются матами из опилок либо гидроизоляционными стройматериалами. Листы выкладывают внахлест до 30 см на стеновые перегородки, чтобы предотвратить намокание панелей.

- Оконные и дверные проемы оборачивают полиэтиленовой пленкой либо другим влагостойким материалом для защиты от осадков.

- Завершаются работы выполнением отмостков для защиты основания от воды, стекающей с крыши.

- Важно предусмотреть систему вывода грунтовых вод от недостроенного здания и очистить надел земли от строительного мусора.

Рекомендуется обеспечить регулярное минимальное отопление недостроенного здания для предотвращения промерзания стен, если зима продолжительная.

Клей для блоков, пеноблока или газобетонного блока

Клей для блоковПопулярность газоблоков увеличивается с каждым днем, это практичный и доступный строительный материал. Однако в сравнении с кирпичной кладкой, кладка газоблоков имеет свои специфические особенности. Опытные строители не рекомендуют использовать стандартную цементно-песочную смесь для осуществления кладки газосиликатных блоков. В этом случае цементные растворы увеличивают толщину шва, способствуют образованию «мостиков холода» и, как следствие, значительно снижают термоизоляционные свойства газобетонных блоков.

Простым и выгодным способом устранения данных проблем считается использование специализированного клея для газоблоков. Состав клея схож с цементно-песочной смесью, с той лишь разницей, что в клей добавляют специальные виды синтетических веществ – пластификаторы, придающие особые свойства клеевому составу и способствующие его минимальному расходу не в ущерб качеству кладки из газоблоков. Идеально рассчитанные пропорции высококачественного цемента, песка и клеящих добавок способствуют прекрасному сцеплению частиц и максимальному уменьшению тепловых потерь.

Преимущества клея для блоков:

- Быстро застывает и обладает высокой прочностью;

- Невосприимчив к поражениям плесневелым грибком;

- Высокая степень адгезии способствует прекрасной сцепки блоков, в качестве эксперимента можно разбить склеенные блоки, при этом шов останется целым;

- Не реагирует на резкие перепады температурных режимов, что полностью исключает образование трещин в швах при длительной эксплуатации;

- Экологически безопасный материал, не выделяющий в окружающую среду токсических веществ;

- Выгодно отличается цена клея от стандартной цементно-песочной смеси. Изначально может показаться, что цена на клей для газоблоков выше, чем цементный раствор, однако, экономичный расход клея при кладке газосиликатных блоков, не превышающий 3мм, позволяет существенно экономить, а значит, использование клея значительно выгоднее по цене, чем использование цементной смеси;

- Простота и удобство применения позволяет сокращать время строительства и уменьшает трудовые затраты.

Свойства клея для блоков

Клей имеет однородный мелкофракционный состав, что позволяет сводить к минимуму толщину слоя, без ущерба качественным и эксплуатационным характеристикам кладки. Целесообразнее купить клей для блоков именно для использования в газобетонной кладке. Такие блоки обладают правильной геометрией, что позволяет минимально расходовать клеевой состав, а вот использование клея для пеноблоков или блоков из керамзитобетона не желательно. Они имеют большую погрешность в размерах, что увеличивает расход клея и утолщает шов.

Пластификаторы, входящие в состав клея. позволяют улучшать его качественные характеристики. Среди основных можно отметить высокую влагоустойчивость, предотвращающую образование плесневелых грибков, пластичность, исключающую образование деформационных повреждений кладки и прочее полезные свойства. Существуют разновидности клея для газобетона, которые благодаря наличию в них определенных присадок можно использовать в условиях до -15С мороза.

Купить качественный клей для блоков по привлекательной цене можно в нашем Интернет магазине «Позитив-проект». Ассортимент клея для газоблоков, представленного в нашем магазине, впечатляет и позволит без проблем подобрать выгодный товар для проведения качественного строительства.

AAC Blocks Adhesive — Процедура, технические характеристики и преимущества

🕑 Время чтения: 1 минута

Клей для блоков AAC — это универсальный соединительный материал на полимерной основе, специально разработанный для обеспечения высокого сцепления, долговечности и ускорения процесса сборки блоков AAC, кирпичей из летучей золы, бетонных блоков и т. Д.

Это предварительно смешанный, легко наносимый высококачественный раствор, состоящий из цемента, песка и добавок, который заменяет обычный раствор для заделки швов толщиной 12-18 мм на универсальный раствор толщиной 3-5 мм.

В этой статье мы обсудим процедуру соединения, функции, технические характеристики и преимущества клея для блоков AAC.

Порядок соединения

1. Подготовка поверхности

- Поверхность нанесения необходимо тщательно очистить от рыхлых частиц, пыли, грязи, масла и жира.

- Основание, на которое наносится клей, должно быть отверждено.

- Дефекты поверхности, такие как трещины, отверстия или пустоты, должны быть устранены перед нанесением.

2. Смешивание клея

- Смешивание клея с водой должно производиться должным образом и тщательно.

- Соотношение клея и воды составляет примерно 25-30% от веса клея.

- Для смешивания рекомендуется использовать чистую питьевую воду.

- Ведро, используемое для смешивания клея, промыть, добавить в него воду и налить в него необходимое количество клея.

- Для равномерного и тщательного перемешивания рекомендуется использовать механическую мешалку, чтобы сэкономить время, труд и обеспечить максимальную удобоукладываемость.

- В зависимости от характера использования определяется толщина и консистенция смеси.

3. Нанесение клея

- Нанесите тонкий слой смешанного клея на блоки AAC толщиной от 3 до 5 мм с помощью подходящего шпателя, на котором будет проводиться работа с блоками.

- После размещения первого блока нанесите клей для блоков AAC одинаковой толщины на обе стороны блока, постоянно проверяя линию и уровень.

- Излишки клея, выходящие из блока, немедленно убираются, и процедура проводится для всей блокировки.

Характеристики клея для блоков AAC

- Высокая адгезионная прочность с тонким соединительным слоем.

- Клей предварительно перемешан, поэтому смешивание и соединение становятся легкими.

- Поскольку толщина клея очень мала (от 3 до 5 мм), стоимость клея по сравнению с цементным раствором слишком низкая. Таким образом, экономичный.

- Ни для блоков AAC, ни для клея не требуется отверждения.

- Высокая прочность на разрыв достигается за меньшее время.

- Поскольку толщина клея очень мала, он устраняет усадочные трещины в стыках.

- Поскольку клей имеет полимерную основу, он имеет низкое содержание летучих органических соединений и подходит для зеленых зданий.

Техническая спецификация клея

| Свойство | Спецификация |

| Насыпная плотность | 1550-1650 кг / м3 |

| Порошок воды | 25% по весу |

| Жизнеспособность | 1 час при 27 ° C |

| Полезное время после нанесения | 24 часа |

| Адгезия при растяжении (Н) IS: 15477-2004 | |

| Сухое состояние | 750N |

| Влажное состояние | 450N |

| Сдвиговая адгезия ( кН) IS: 15477-2004 | |

| Сухое состояние в течение 24 часов | 2.5 кН |

| Сухое состояние через 14 дней | 8 кН |

| Влажное состояние | 4 кН |

| Тепловое старение | 4 кН |

| Прочность на разрыв при раскалывании через 28 дней — ASTM C 1660 -09 | 0,50 Н / кв. Мм |

| Прочность на сжатие через 28 дней — ASTM C 1660-09 | 6-7 Н / кв. Мм |

Преимущества клея для блоков AAC

1. Тонкие соединения и меньше материала

Так как толщина клея в 3-4 мм достаточно для соединения блоков AAC по сравнению с цементно-песчаным раствором, который требует растворных швов толщиной 8-12 мм.Таким образом, количество соединительного материала снижается до 75%.

2. Быстрое строительство

Клей для блоковAAC — это готовый к употреблению материал, и для нанесения в него следует добавлять только воду. В случае цементно-песчаного раствора сырье должно быть правильно дозировано, а затем тщательно перемешано для получения пасты, что требует много времени.

3. Не отверждается

Воды, добавленной при перемешивании, достаточно для достижения клеем необходимой прочности без добавления воды.Таким образом, процесс отверждения полностью исключается.

4. Чистота объекта

Поскольку процесс смешивания, транспортировки и нанесения очень четко определен и прост, среду на площадке можно легко поддерживать в чистоте.

5. Минимальное время обработки

Поскольку отверждение не требуется, каменная стена готова к дальнейшим работам, таким как штукатурка, всего за 24 часа. В случае же цементно-песчаного раствора отверждение длится 7 дней.

6. Меньше потерь

Цементный раствор составляет 20-30% потерь при его использовании.В то время как отходы клея для блоков AAC незначительны или отсутствуют.

7. Теплоизоляция

Клей для блоков AAC специально разработан для соответствия теплоизоляционным свойствам блоков AAC. Следовательно, вся кладка действует как тепловой барьер, чего нельзя сказать о цементном растворе.

Подробнее: Автоклавные блоки из пенобетона (блоки AAC) — свойства и преимущества

MYK LATICRETE AAC Клей для блоков

Подложка: Поверхности, на которых должна выполняться работа с блоком, должны быть прочными и соответствовать хорошему дизайну, жесткими, чистыми и свободными от грязи, масла, жира, отвердителей, антиадгезионных средств или рыхлой штукатурки и краски. и верно внутри: Этажей — 1.5 мм в 1,0 м Подготовка поверхности:- При нанесении слоя штукатурки / выравнивающего раствора убедитесь, что он затвердел в течение как минимум 7 дней для достижения надлежащей прочности перед нанесением клея для строительства из блоков

- Убедитесь, что основание чистое и не содержит загрязнений, таких как пыль, грязь, мусор, масло, жир, отвердители, существующие краски, отслоившаяся штукатурка и т. Д.

- Смочите поверхность перед нанесением клея

- Очистите заднюю часть блока от пыли и налетов

- Раствор тонкослойный для кладки блоков: Перед нанесением раствора убедитесь, что блок сухой, а поверхности очищены. Нанесите смешанный раствор на строительный блок тонкими слоями от 2 до 3 мм (или, как требуется инженерами на месте), используя шпатель, и поместите следующий слой блоков на раствор.Сохраняйте стыки между блоками в соответствии с требованиями инженеров на объекте и заполните стыки смешанным раствором с помощью шпателя. При укладке блоков проверяйте отвес стены, чтобы стены оставались идеально вертикальными по отношению к отвесу.

- Сглаживание по блоку работы: Перед нанесением смешанного раствора нанесите клеевой слой AAC Block Adhesive толщиной от 1 до 2 мм с помощью кельмы, надавливая на кирпичную кладку. Затем нанесите клей для блоков AAC толщиной от 8 до 10 мм и разгладьте его губкой или резиновой / деревянной теркой.При установке больших блоков нанесите клей для блоков AAC большей толщины. Выберите подходящий тип зубчатого шпателя.

a) Для больших блоков размером до 600 X 240 мм X 100 мм используйте шпатель с квадратными зубцами размером 12 мм X 12 мм для получения общей толщины 6 мм

b) Средние блоки размером до 400 X 150 мм X 100 мм, используйте шпатель с квадратными зубцами размером 6 мм X 6 мм и смажьте блок тем же клеем толщиной 1-1,5 мм, чтобы получить общую толщину 4,5 мм. мм

c) Маленькие блоки размером до 200 X 150 мм X 100 мм, используйте шпатель с V-образным вырезом размером 3 мм X 3 мм, чтобы обеспечить толщину 1.От 5 мм до 2 мм.

- В качестве клея для укладки плитки: Клей для блоков AAC можно использовать в качестве тонкого клея для укладки плитки на стены из блоков AAC / кирпича из летучей золы. Используйте подходящий зубчатый шпатель, чтобы получить желаемую толщину клея для укладки плитки на стену.

- Самый важный стандарт, о котором следует помнить, — это обеспечить, чтобы кусок блока был полностью погружен в раствор или клей со 100% покрытием после вбивания.

- Излишки раствора на клее должны быть удалены с поверхности блоков влажной тканью или губкой, пока раствор свежий.

- Существующие швы в бетоне должны быть покрыты плиткой и подтверждены архитектурными деталями

- Внутренние установки должны иметь деформационные швы, расположенные не более 10 м X 10 м.Для внешних территорий он должен быть расположен на расстоянии 5 м X 5 м и должен соответствовать архитектурным деталям .

КЛЕЙ ДЛЯ БЛОКОВ ячеистый бетон BS 107

Область применения

Подходит для тонкослойной кладки (толщина слоя от 2 мм) внутренних и наружных стен из газобетонных блоков (газобетон, газобетон), керамзитобетона, силикатных блоков и кирпича. Применяется для крепления теплоизоляционных панелей из газобетона к бетонным и кирпичным основаниям.

Подготовка основания

Подготовка основания происходит согласно ДБН В.2.6-22-2001. Основание должно быть сухим и прочным, очищенным от пыли и масляных загрязнений. Все неровности и слабые участки основания следует удалить, а затем выровнять растворной смесью в течение 24 часов перед началом работы.

Замешивание раствора

Сухую смесь закрыть чистой водой (температура воды от + 15 ° С до 20 ° С) из расчета 4,5-5,25 л воды на 25 кг смеси, затем перемешать до однородной консистенции без комков с помощью низкоскоростной дрели с насадкой или миксером.Раствор выдерживают 3-5 минут, после чего необходимо перемешать. Срок службы готовой растворной смеси не менее 2 часов.

Производительность

Приготовленная смесь наносится на облицовочную поверхность с помощью кельмы или стального шпателя и выравнивается зубчатым шпателем. Блоки наносятся легким нажатием. Склейку необходимо производить через 20 минут после нанесения слоя смеси на основу. Возможное время корректировки положения блоков — 10 минут после укладки блоков. Время отверждения смеси составляет около 24 часов и зависит от основных характеристик, температуры воздуха и влажности.

Условия труда

Работы производить при температуре оснований от 5 ° С до + 30 ° С, температуре воздуха + 20 ° С и относительной влажности 60%. При других рабочих условиях технологические характеристики смеси могут измениться. Специальный клей. Экономичный. Возможна работа слоем от 3 мм. Эффективен для возведения внутренних и наружных стен.

Технические характеристики

Состав: Цемент, минеральные наполнители, полимерная добавка | |

Выгрузка на 25 кг сухой смеси | 4,5 — 5,25 л |

Толщина нанесенного слоя | от 3 мм |

Срок службы растворной смеси | минимум 2 часа |

Прочность на сжатие | не менее 5 МПа |

Прочность сцепления с основанием после хранения в условиях сухого воздуха | не менее 0,2 МПа |

Морозостойкость | 75 кругов |

Базовая температура | от + 1 ° С до + 30 ° С |

Рабочая температура | от -30 ° С до + 70 ° С |

Расход на 1 м² при толщине слоя 1 мм в расчете на сухую смесь | апр.1,3 кг |

Монтаж стен из бетонных блоков и технология укладки

Перегородка — отличное техническое конструктивное средство, которое позволяет из одной большой комнаты делать много маленького, а то и просто зонировать, разделяя его на несколько функциональных частей. В зависимости от размещения ей разные требования:

Конструкция из газобетона- Прочность. Он должен быть прочным и устойчивым, материалом для таких перегородок может быть стена из газоблока, кирпич, кулачковые доски и легкие агрегатные блоки.

- Должен иметь хорошие звукоизолирующие свойства. Здесь предпочтение отдается пористым и воздухосодержащим материалам.

Но создавая перегородку в квартире или доме, следует учитывать прочность основания, где она будет располагаться. На стене из бетонных столбов возводить кирпич не рекомендуется, так как из-за его достаточно большого веса может произойти нарушение целостности всего здания. Не говоря уже о паркетных полах, где даже такой легкий и пористый материал, как пеноблок или газобетон, укладывать не нужно.В таких условиях лучше использовать гипсокартон или дерево.

Свойства бетонных блоков

Лучшим решением как по стоимости, так и по производимой нагрузке являются стены из газобетона. Материал, из которого они построены, имеет следующие свойства:

Укладка хазоблоков- Отлично выдерживает большие нагрузки на выдавливание. На это свойство указывает плотность газобетона, которая выражается цифрами D200, D300, D400, D500, D600. Она указывает на твердость материала и допустимую нагрузку, которую он может выдержать.Но при этом с увеличением плотности ухудшаются теплоизоляционные свойства. Межкомнатные стены из газобетона лучше возводить из Д500 или Д600, потому что утеплитель не актуален в принципе, а прочность должна быть высокой, чтобы к стене еще можно было прикрепить мебель.

- Хорошо сохраняет тепло. Эта особенность обеспечивается содержимым большого количества газовых шаров (то есть). Их можно формировать в двух случаях. Когда присутствует катализатор (пенообразователь), и агрегат таким образом запекают в духовке.И второй способ — без использования пенообразователя, и блок затвердевает в обычных условиях, но тогда этот материал, хоть и имеющий схожий химический состав, называется пеной. Но об этом поговорим в следующей статье. Барьер из газобетона может быть отличным изолятором от тепла холодного помещения, создавая оптимальный микроклимат за счет пористости.

- Стены из бетонных блоков не выделяют токсинов, ядовитых паров и других вредных веществ. К тому же газобетон не горит и не деформируется даже при длительном воздействии высоких температур.Отсюда следует еще одно свойство — безопасность.

Газобетон как сердцевина строительного материала

Геометрия стенГазобетон давно используется при строительстве различных зданий любого назначения, так как легко подвергается дальнейшей обработке. Можно затянуть шуруп, забить гвоздь, строгать обычным стамеской или даже ножовкой по дереву.

Но за истекшее время технология изготовления претерпела некоторые изменения.Блоки стальные идеальных геометрических размеров, идентичны друг другу, в ряде ассортиментов изготовлены с пазами и выступами для облегчения их монтажа и упрочнения.

Если раньше монтаж газобетонных стен ограничивался нарезкой боковых поверхностей, штукатурным слоем до 5 см, то сегодня стена из газобетона практически готова к штукатурке и оклейке обоями после возведения.

Выбор связующего состава

КлейНа сегодняшний день существует несколько мнений о том, какой раствор необходимо использовать для крепления блоков:

- Некоторые говорят, что лучше старый миномет.Может быть, это так, потому что он теплее, чем просто песок, и при этом при полном высыхании и низком содержании цемента имеет белый вид. Но у него есть обратная сторона — он очень хрупкий. Если используется такой раствор, армирование каждого слоя должно выполняться в обязательном порядке. Он лучше всего подходит для строительства толстых стен, а не перегородок.

- Клей цементно-песчаный специальный. Он содержит пластификатор и отвердитель, что позволяет ему размазывать тонкий слой, обеспечивая по существу бесшовное соединение блоков .Именно поэтому мы рассматриваем, как нанести клей газобетон.

Но сначала надо купить. Продается в бумажных пакетах, на нем написано «клей газоблоков». Также возможно нанесение плиточного клея, он имеет те же свойства.

Какой толщины следует возводить перегородки

Перегородка из бетонных блоков может иметь самую разную толщину в зависимости от ожидаемых свойств. Если он должен стать частью несущей конструкции, необходимо использовать агрегат не менее 200 мм и плотностью D400.Для простого разграничения пространства достаточно 100 мм.

Но в целом в продаже есть все возможные размеры, которые могут пригодиться в строительстве, возможно, с помощью пеноблоков и возведения различных конструкций бить.

Технология строительства перегородок из бетонных блоков

Любые работы должны выполняться качественно, поэтому предлагаем вам эту инструкцию, как класть газобетон, Фото процесса перед глазами. Отдельно рекомендую прочитать статью Как правильно оштукатурить бетонные блоки и газобетон.

Подготовка основания

Прежде чем рассматривать технологию, как правильно положить газобетон, следует подготовить основу. Его следует очистить от пыли и выступающих элементов, старого раствора, загрунтовано, предварительно сформировать, при необходимости — стяжку.

Отклонения от уровня более 3 мм могут привести к неудобствам для дальнейшей работы.

Хотя блоки и изготавливаются машинным способом на автоматизированной линии, но они будут иметь отклонения от геометрии. Поэтому обязательно приобретите специальную терку для газобетона.С его помощью можно легко избавиться от провисания, блокировки и выступающих элементов выступающих углов.

После очистки основания можно приступать к монтажу газобетонных стен, но перед этим необходимо нанести контрольную схему, по которой будет производиться укладка каждой из серий. Вы можете использовать строительный шнур, лазерный уровень или прикрепить направляющие к стенам и полу. Благодаря им будет сохранена идеальная геометрия краев стен, а с помощью кружева — и посередине.

При установке первого и последующих рядов монолитной щелевой перегородки и основной стены стыковка не рекомендуется для улучшения акустических свойств. Лучше потом отремонтировать пеной.

Монтажный блок в растворе

Теперь немного поговорим о том, как укладывать блоки в раствор. В этом методе есть свои преимущества. Из-за толстого первого слоя невозможно выровнять уже полностью ровную поверхность вместе с блоками.

Но в дальнейшем смесь размазывали по всем поверхностям тонким контактером, не более 2 см, слоем, периодически закрывая швы с обеих сторон.

нанести клей

А теперь рассмотрим подробнее, Как наносить клей газобетон. Он представляет собой ту же смесь песка и цемента, но содержит специальный пластификатор и клейкий агент, позволяющий на следующий день приложить значительную нагрузку на стену. Для работы с клеем потребуется специальный шпатель с зубьями и размерами блоков. Это не только быстрее и качественнее выполнит обмазочные работы, но и поможет сэкономить клей от потерь.

Использование клеяВооружившись кельмой, лопаткой, теркой и уровнем, можно приступать к работе.Укладывайте блоки, начиная от стены или перегородки под углом скрутки. Если поверхность ровная, достаточно нанести тонкий слой клея. Кладка газоблоков должна выполняться плавно и качественно, поэтому после монтажа каждого из них следует тщательно обмерять со всех сторон и следить за сборкой с помощью ориентировочного шнурка.

Почему лучше использовать клей

Клей для кладочных бетонных блоков обеспечивает большую прочность и устойчивость стен за счет глубокого проникновения клеевой смеси, в результате чего образуется монолитный шов.Тонкий, практически без шва решает эту проблему, как холодный островок, делая стену более теплой.

Процесс укладки блоков

Монтаж перегородок из бетонных блоков осуществляется следующим образом:

Отступите немного от стены (около 5 мм), расположив первый блок, аккуратно его на закрепленных рельсах и трассирующую оплетку на предварительно намазанный равномерно тонкий слой клея.

Кладка стен из бетонных блоков должна быть качественной, для этого блок опалубки на месте.Это можно сделать с помощью резинового молотка или накладки на него. Инструмент со всех сторон, а уровень обшивки блока контролируется по месту его покупки.

Также возможен монтаж перегородок из газобетонных плит с пазами и выступами. Доступны они тех же размеров, что и гипсокартон, но они немного отличаются от своих свойств.

Укладка большего количества повторов бетонных блоков или до проема в стене делается отступом 5 мм для улучшения акустических свойств.

Каждый ряд перегородки толщиной 100 мм должен быть армирован и сообщаться с несущими стенами или другими перегородками. Это можно сделать, используя отрезки арматуры диаметром от 6 мм. Для этого в стене на уровне перед ее установкой просверливается отверстие на единичном уголке 1/2 монтажной длины. Сама она может быть 15-20 см. В газобетонных блоках для перегородок с помощью зубила или ручного нарезчика выбирается соответствующая прорезь для свободного прохода арматуры.

При монтаже в проем в стене и паз перекрывается таким же решением для кладки стеновых газоблоков и ее связки.Такое проводное соединение обеспечит перегородку необходимой прочности вне зависимости от ее толщины. При использовании блоков 150-200 мм скоба к стенам может производиться через ряд. Также необходимо учитывать перевязку между самими блоками, смещая последующие ряды на 1/2 толщины блока.

Также в качестве связующего можно использовать перфорированный уголок, шину и саморезы или гвозди, чтобы закрепить его на обеих поверхностях. Но этот метод менее силен по сравнению с первым.

Сделать дверной или оконный проем

Оформление дверного проемаПерегородка из бетонных блоков имеет небольшой вес (1 монолитный блок размером 600х400х200 мм и весом 10,5 кг заменяет 8 кирпичей весом 24 кг) из-за пористости материалов, используемых при кладке, однако дверные проемы и арки имеют большую ширину 80 см можно выполнять без перемычек. Для этого кладем блоки внахлест на стену 20 см, плотно стыкуя их в центре проема. Для их временной опоры можно использовать каркас из деревянных балок, саморезы прикрученных к блокам на уровне их укладки.

Аппарат газоблочных перегородок с проемами шире 80 см. Требует использования перемычек. № Так же они могут быть армированы монолитом из бетона, двумя угловыми кромками и даже деревянным брусом, предварительно обработанным антисептическим составом.

Устанавливая газобетонные стены, монтаж их необходимо проводить не до потолка. Рекомендуется оставлять пространство в 1-1,5 см. Лучше залить пеной. Это сделано для того, чтобы избежать растрескивания стен по краям от вибрации потолка и обеспечить лучшие звукоизоляционные свойства.подробнее, как оштукатурить бетонные блоки.

Завершение монтажа

После возведения стен из бетонных блоков следует внимательно проверить ее на предмет зазоров в стыках и с помощью того же клея их отремонтировать шпателем. После полного застывания клея (не менее суток) и перед дальнейшей обработкой стены из газоблоков необходимо обработать антисептиком, препятствующим развитию в них грибков и других вредителей. Стену можно и построить из гипсоблоков, подробнее на сайте под стенами.

Звукоизоляция стыков

Видео:

Результатыиспытаний на прочность и теплофизические свойства образцов стен из пенобетонных блоков с применением полиуретанового клея

[1] А.А. Вишневский, Г. Гринфельд, Н. Куликова, Анализ рынка ААЦ Россия / Строительные материалы. 7 (2013) 40-44.

[2] В.Левченко, Г.И. Гринфельд, Производство автоклавного газобетона в России. История, настоящее и перспективы, Научно-практическая конференция, Современное производство автоклавного газобетона, Национальная ассоциация производителей автоклавного газобетона, Санкт-Петербург, 2011, стр.5-9.

DOI: 10.1520 / c1693-11

[3] ГРАММ.И. Гринфельд. Практическое применение автоклавного газобетона в строительстве Санкт-Петербурга и Ленинградской области, Материалы IV научно-практического семинара: Применение изделий из ячеистого бетона автоклавного твердения, Екатеринбург, УФУ, 2012, с.58-62.

[4] Н.А. Паращенко, А.С. Горшков, Частично ребристая сборная монолитная плита с ячеистыми бетонными блоками, Инженерно-строительный журнал 6 (2011) 50-55.

DOI: 10.5862 / mce.24.7

[5] А.Горшков С.А., Гладких А.А. Влияние растворных швов на однородность кладки стен теплотехнических параметров пенобетона // Строительный журнал 3 (2010) 39-42.

[6] А.Горшков С. Ватин, Свойства автоклавного полиуретанового клея для строительных изделий из пористого бетона, Строительный журнал 5 (2013) 5-19.

DOI: 10.5862 / mce.40.1

[7] А.Горшков С. Никифоров, Н. Ватин, Инновационная технология строительства стен из бетонных блоков на полиуретановом клее, Технология бетона 11 (2013) 40-45.

[8] А.Горшков С. Ватин, Инновационная технология возведения стеновых конструкций из бетонных блоков на полиуретановом клее, Строительство уникальных зданий и сооружений 8 (2013) 20-28.

[9] В.Деркач Н., Орлович Р.Б. Разрушающая вязкость каменных стен. (2012) 34-37.

[10] А.Ягер, К. Кухлеманн, Э. Хабиан, М. Каса, С. Лу, Соединение плоской кирпичной кладки с кладкой, 15 (4) (2011) 223-231.

[11] М.Граубом, В. Брамешубер, Исследования по склеиванию каменных блоков полиуретановым клеем, 8-я Международная конференция по каменщику в Дрездене, 2010 г., стр.108-109.

[12] К.H. Schloeglmann, Долгосрочное поведение кладки блоков из полиуретановой глины, Каллаган: Университет Ньюкасла, 2008. — В: Материалы 14-й Международной конференции по кирпичной и блочной кладке, Сидней, 17-20 февраля 2008 г. (Мазио, штат Мэриленд, США). .; Totoev, Y .; Page, A .; Sugo H. (Eds.), Стр.58.

[13] ГРАММ.Марцан, Vorgespanntes Trockenmauerwerk; Trag- und Verformungsverhalten. (Сухая кладка после натяжения; поведение при нагрузке и деформации, на немецком языке), Диссертация.

[14] Дж.К. Клоуда, Исследование, оценка и одобрение кладки из глиняных блоков с полиуретановыми клеями, 8-я Международная конференция по каменщику 2010 г. в Дрездене, июль 2010 г., стр.193.

[15] С.Лу, М. Каса, Э. Хабиан, Инновации в кирпичной кладке, склеенной с помощью полиуретановых клеев, 8-я Международная конференция по каменщику 2010 г. в Дрездене, июль 2010 г., стр. 1313-1326.

[16] W.Brameshuber, M. Graubohm, Отчет об испытаниях: M 1341: Исследование несущей способности кладки при изгибе с помощью полиуретанового клея, Аахен, (2009).

[17] Р.Хойер, А. Зельтенхаммер. Изучение технических характеристик и определение заявленных значений клея для сухой фиксации кирпичной кладки от компании Brick Industry GmbH, Технический университет Вены, (2009).

[18] С.Лу, М. Каса, Программа сейсмических испытаний специально разработанных глиняных блоков на устойчивость к землетрясениям, проведенная Винербергером, состоящая из испытаний на вибрационный стол в реальном масштабе, циклического сдвига, диагонального растяжения и сжатия, В: Proc. 14-го мира. Конф. по сейсмической инженерии: Китай, Пекин (2008 г.).

[19] М.Войчик, Новые технологии –Built Ceramics 4 (2011) 23–25.

[20] Р.Яше, Геклебте Зигель, OIB aktuell, 3 (сентябрь) (2009) 22-25.

[21] DIN 52612-3 EN-Испытания теплоизоляционных материалов; Определение теплопроводности аппаратом с охраняемой горячей плитой; Термостойкость ламинированных материалов для использования в строительстве.

DOI: 10.1520 / stp47221s

[22] ГРАММ.И. Гринфилд, А.П. Харченко. Сравнительные испытания фрагментов кладки из автоклавного газобетона с различным исполнением шва, 2013, 30-34.

[23] ГОСТ 26254-84.Здания и сооружения. Методы определения сопротивления теплоизоляции стен.

[24] EN 1745: 2002.Кладка и изделия из камня. — Методы определения расчетных тепловых значений.

Ячеистый бетон — обзор

10.3 Материалы и обработка

Панель FRP / AAC, обсуждаемая в этой главе, состоит из ламинатов CFRP в качестве лицевой панели (обшивки) и AAC в качестве основы. Композиты, армированные волокном, обладают высокой устойчивостью к коррозии и изгибу.Соответственно, поскольку AAC является сверхлегким материалом по своей природе, а углепластик является жестким с высокой удельной прочностью, их можно использовать вместе для образования прочных гибридных структурных панелей. В Университете Алабамы в Бирмингеме (UAB) было проведено несколько исследований для изучения поведения структурных панелей CFRP / AAC при осевой и внеплоскостной нагрузке. Khotpal (2004) исследовал прочность на сжатие простого AAC, обернутого углепластиком. Цели состояли в том, чтобы оценить несущую способность ограниченного куба AAC и наблюдать режим разрушения панелей CFRP / AAC.Результаты показали, что обертки из углепластика значительно увеличили прочность на сжатие панелей из углепластика / AAC примерно на 80% по сравнению с обычными панелями из AAC. Уддин и Фуад (2007) исследовали поведение панелей CFRP / AAC, используя образцы небольшого размера при испытании на четырехточечную нагрузку. Экспериментальные результаты этого исследования показали значительное влияние FRP на прочность на изгиб и жесткость гибридных панелей. Муса (2007) также использовал моделирование методом конечных элементов для анализа и проектирования структурных панелей из углепластика / AAC, которые будут использоваться в качестве напольных и стеновых панелей.Муса и Уддин (2009) разработали теоретические формулы для прогнозирования прочности на сдвиг и изгиб панелей CFRP / AAC, и полученные результаты хорошо согласуются с экспериментальными. Кроме того, Mousa (2007) провел сравнительное исследование гибридной панели CFRP / AAC и используемых в настоящее время усиленных панелей AAC. Сравнительное исследование показало, насколько предлагаемые панели экономичны по сравнению с усиленными панелями AAC, которые в настоящее время используются на рынке жилья. Из-за более высокой прочности, получаемой в результате этой комбинации, прочность не является критерием, определяющим конструкцию панели, но прогиб является тем критерием, который определяет конструкцию предлагаемых гибридных панелей (Mousa, 2007).

Как упоминалось ранее, панель CFRP / AAC изготавливается из ламинатов CFRP в виде лицевых листов, приклеенных к сердцевине из AAC с использованием термореактивных эпоксидных полимеров, образующих жесткую панель. В целом, автоклавный газобетон (AAC) — это сверхлегкий бетон с отчетливой ячеистой структурой. Это примерно одна пятая веса обычного бетона с насыпной плотностью в сухом состоянии в диапазоне от 400-800 кг / м 3 (25-50 фунтов на фут) и прочностью на сжатие в диапазоне от 2 до 7 МПа (300-1000 фунтов на квадратный дюйм) ( Ши и Фуад, 2005).Низкая плотность и пористая структура придают AAC отличные тепло- и звукоизоляционные свойства, что делает его отличным выбором для использования в качестве основного материала в строительстве. Благодаря ячеистой структуре и уменьшенному весу этот материал обладает высокой огнестойкостью и очень прочным по сравнению с обычным строительным материалом, а также обладает уникальными теплоизоляционными свойствами.

AAC в настоящее время используется в виде армированных сталью панелей с использованием предварительно обработанной арматуры в качестве внутреннего армирования.Эта арматура будет подвергаться коррозии в течение длительного времени, а также является дорогостоящей по сравнению с арматурой, используемой для обычного железобетона. Кроме того, эта арматура не играет никакой роли в прочности панелей на сдвиг. Следовательно, панели должны быть толстыми, чтобы преодолеть проблемы сдвига и более низкой прочности на изгиб. Mousa (2007) продемонстрировал, что прочность на сдвиг углепластика / AAC можно значительно улучшить, обернув простой AAC ламинатом из углепластика. Следовательно, общая стоимость армированных панелей AAC может быть снижена за счет использования ламинатов FRP в качестве внешнего армирования (по сравнению с сэндвич-панелями CFRP / AAC) вместо внутренней стальной арматуры в сочетании с низкозатратными методами обработки, которые будут объяснены в этой главе.В таблице 10.1 перечислены механические свойства AAC, которые используются в текущих исследованиях. В настоящем исследовании использовались однонаправленные углеродные волокна SIKA WRAP HEX 103C и смола SIKADUR HEX 300. Механические свойства смолы, а также ламината, предоставленные производителем (Sika Corporation, 2002), перечислены в таблице 10.2.

Таблица 10.1. Механические свойства простого газобетона автоклавного формования (AAC)

| Свойство | Значение |

|---|---|

| Плотность | 40 pcf (640 кг / м 3 ) |

| Прочность на сжатие | 456 psi ( 3.2 МПа) |

| Модуль упругости | 256 000 фунтов на квадратный дюйм (1800 МПа) |

| Прочность на сдвиг | 17 фунтов на квадратный дюйм (0,12 МПа) |

| Коэффициент Пуассона | 0,25 |

Таблица 10.2. Механические свойства углеродного волокнистого композита SIKA

| Свойство | SIKA HEX 300 | Однонаправленный ламинат |

|---|---|---|

| Предел прочности на разрыв | 10 500 фунтов на кв. Дюйм (72.4 МПа) | 123200 фунтов на квадратный дюйм (849 МПа) |

| Предел прочности при растяжении 90 ° | — | 3500 фунтов на квадратный дюйм (24 МПа) |

| Модуль упругости, E x | 459000 фунтов на квадратный дюйм (3170 МПа) | 10 239 800 psi (70 552 МПа) |

| Модуль упругости, E y | 459 000 psi (3170 МПа) | 705 500 psi (4861 МПа) |

| Модуль сдвига xy | — | 362 500 фунтов на кв. дюйм (2498 МПа) |

| Удлинение при растяжении | 4.8% | 1,12% |

| Толщина слоя | — | 0,04 дюйма (1,016 мм) |

В этом исследовании были подготовлены и испытаны три группы панелей при низкоскоростном ударе. Первый — это простые образцы AAC, которые считаются панелями управления. Второй — панели CFRP / AAC, обработанные методом ручной укладки; Панели были зажаты между верхней и нижней однонаправленной пластиной из углеродного волокна (т. е. ориентация волокон 0 °) для усиления изгиба, а затем обернуты другой однонаправленной пластиной из углеродного волокна (ориентация волокон 90 °, рис.10.1) для поперечной арматуры. Третий — это панели CFRP / AAC, имеющие те же характеристики, что и вторая группа, но обработанные с использованием технологии вакуумного литья под давлением (VARTM). В качестве альтернативы трудоемкому процессу ручной укладки VARTM представляет собой привлекательный процесс, поскольку он экономит время обработки, особенно при нанесении нескольких слоев углепластика. VARTM — это процесс формования армированных волокном композитных структур, в котором лист гибкого прозрачного материала, такого как нейлон или майларовый пластик, помещается поверх преформы и затем герметизируется, чтобы предотвратить попадание воздуха внутрь преформы (Perez, 2003).Между листом и преформой создается вакуум для удаления захваченного воздуха. VARTM обеспечивает полное смачивание волокна, гарантирует, что волокно полностью пропитано смолой, и не так утомительно, как метод ручной укладки. VARTM обычно представляет собой трехэтапный процесс, состоящий из укладки волокнистой преформы, пропитки преформы смолой и отверждения пропитанной преформы. Полная процедура обработки панели FRP / AAC с использованием техники VARTM не включена в эту главу для краткости и описана в другом месте (Uddin and Fouad, 2007).Чтобы избежать чрезмерного поглощения смолы ААС из-за поверхности пор, поверхность ААС окрашивают блочным наполнителем. Наполнитель блока состоит из воды, карбоната кальция, винилакрилового латекса, аморфного диоксида кремния, диоксида титана, этиленгиклона и кристаллического кремнезема. Назначение блочного наполнителя — заполнить поверхностные поры, присутствующие на поверхностях панелей AAC, и минимизировать чрезмерное поглощение смолы панелями AAC. Имеет плотность 1461 кг / м 3 . Обычно используется для заполнения пор кирпичной кладки или стен из блоков.Его необходимо наносить на чистые, сухие поверхности, полностью очищенные от грязи, пыли, мела, ржавчины, жира и воска. Его можно наносить с помощью нейлоновой или полиэфирной кисти высшего качества или распылительного оборудования. Время высыхания блочного наполнителя — 2-3 часа. Перед нанесением слоя FRP необходимо выждать 4-6 часов.

10.1. Принципиальная схема сэндвич-панели CFRP / AAC.

В таблице 10.3 показаны типы образцов, использованных в этом исследовании, с кратким описанием каждого из них. Все образцы, протестированные в этом исследовании, были 609.8 мм (24,0 дюйма) в длину и 203,3 мм (8,0 дюйма) в ширину. В обозначении образца первая буква указывает тип производственного процесса, используемого для подготовки образца, а вторая буква указывает толщину образца в дюймах. Например, в образце P-1 «P» представляет собой простой образец AAC, а «1» представляет собой толщину образца, 25,4 мм (1,0 дюйма). Точно так же «H» представляет образец, обработанный вручную, а «V» представляет образец, обработанный VARTM. Точность размеров всех образцов была близка к ± 2.5 мм (0,1 дюйма). Образцы AAC сушили в печи при 70 ° C (158 ° F) для достижения содержания влаги, указанного в стандарте ASTM C 1386 (2007), которое составляет 5-15% по весу.

Таблица 10.3. Подробная информация об образцах для испытаний

| Длина, | Ширина, | Глубина, | ||||||||

|---|---|---|---|---|---|---|---|---|---|---|