Как делают карбоновые детали — Как это сделано, как это работает, как это устроено — LiveJournal

Оригинал можно посмотреть здесь.Был у одного нашего заказчика такой проект: сделать линейку техники с корпусами из углеродного волокна. Лёгкие, прочные, красивые — сплошные плюсы. Только цена кусается. Вот и командировали меня на разведку: узнать как бы сделать то же самое, но подешевле.

Честно говоря, я ни разу до этого не видел, как производятся подобные вещи, и даже не представлял себе всю технологию. Поэтому сразу и с удовольствием взялся за задачу.

Но оказалось, что попасть на завод не так просто. Два производителя под разными предлогами отказались встречаться на производстве и настойчиво звали к себе в офис. У третьего офис и производство были в одном здании, и я недолго думая поехал к нему.

Завод выглядит вполне прилично, меня проводят в переговорную-шоурум.

От разнообразия образцов разбегаются глаза: карбоновый велосипед, детали для авто и мототюнинга, всякие штуковины непонятного назначения.

Целиковый капот для BMW — мечта пацанов с раёна.

Иногда в карбоновую ткань вплетают цветные нити: красные или синие, выглядит очень необычно.

Детали, покрашенные целиком, сразу и не отличишь от обычных. Обычно спортсмены так делают: им нужен низкий вес, а не понты 🙂

Мотошлем.

И нечто, неизвестно для чего нужное.

Но главной целью моего визита, было вот это:

Чехол для iPad. Меня интересовал не сам чехол, конечно, а похожие на него штуки: детали для корпусов телефонов, ноутбуков, планшетов. Было важно разобраться в технологии произодства, понимать, как правильно их проектировать, чтобы это было максимально дешево и технологично. Поэтому после долгих переговоров и уговоров я всё-таки напросился на экскурсию по цеху.

Производство занимает один этаж здания, тут чисто, но довольно пустынно.

Карбоновое полотно с нанесенным клеящим слоем поступает в рулонах. Оно бывает разной толщины, с разным рисунком плетения. Хранится в специальных холодильниках.

Хранится в специальных холодильниках.

Ткань нарезается на куски по выкройке, и наклеиваются в несколько слоёв на матрицу. Матрицы бывают лёгкими, из чего-то типа пластика и с увеличенным ресурсом, из алюминия.

Матрицы, идущие в работу раскладываются прямо на полу, каждая в своём секторе.

Сам процесс наклейки карбона был расположен за стеклянными дверьми, но мне наотрез отказались его показывать, мол страшная коммерческая тайна. Но я не думаю, что там есть что-то секретное, просто вырезают ножницами, и укладывают лоскутки в форму.

После этого каждую деталь упаковывают в вакуумные пакеты.

Откачивают из пакетов воздух и загружают в одну из двух печей, побольше или поменьше.

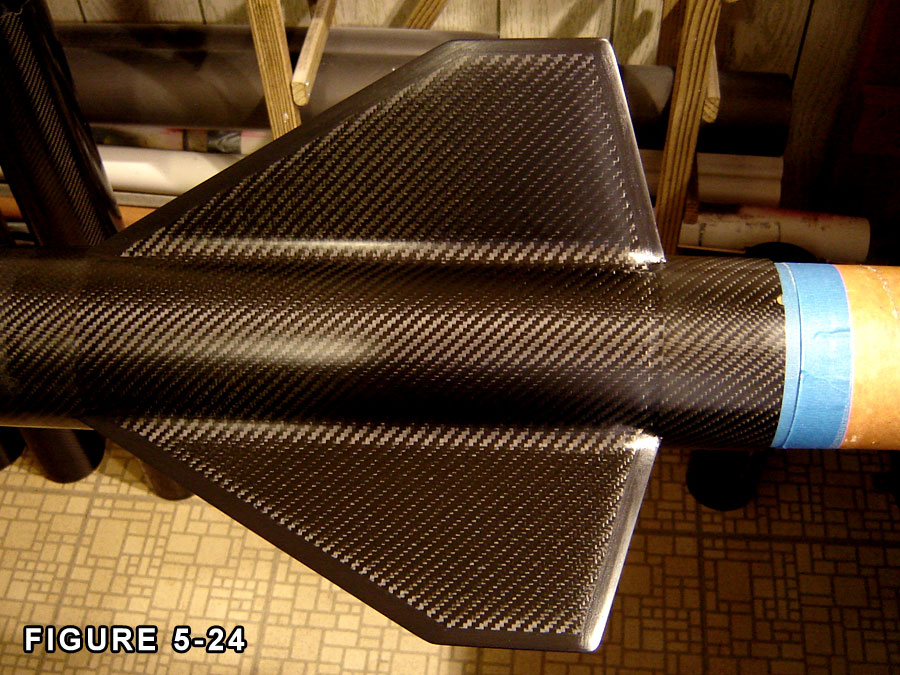

Готовые детали извлекают из матриц. Если деталь сложной формы, то и матрица для неё будет сложносоставной, из нескольких частей.

Контроль качества перед сдачей на склад.

Как вы догадываетесь, это не весь процесс. Теперь у деталей нужно обрезать края и покрасить их лаком. Но это делается на другой площадке, у субподрядчика. Предлагали поехать посмотреть, но я отказался — вот там уж точно ничего нового.

Теперь у деталей нужно обрезать края и покрасить их лаком. Но это делается на другой площадке, у субподрядчика. Предлагали поехать посмотреть, но я отказался — вот там уж точно ничего нового.

Ой, вом же наверное интересно узнать про цены? Так вот, карбоновый чехольчик на iPad стоит с завода 25 долларов. А велосипед — несколько тысяч. Улыбаться перестанешь, как говорит один мой знакомый. И вариантов снижения особо не видать, слишком мелкосерийное производство, слишком много ручного труда.

Карбоновый велосипед / как сделать карбоновую раму своими руками?

Углеводородное волокно или карбон — это материал, «сотканный» из нитей углерода. Они тонкие, как человеческий волос, но прочные, как сталь. Их очень тяжело порвать, но сломать вполне возможно. Именно поэтому при производстве деталей используют несколько слоев карбона. Накладывая карбоновые слои друг на друга в различном порядке, производители добиваются наибольшей износостойкости и ударопрочности. Несмотря на свою «молодость», карбон уже прочно закрепился на рынке высокотехнологичных материалов.

Несмотря на свою «молодость», карбон уже прочно закрепился на рынке высокотехнологичных материалов.

Использование карбона

Сначала им заинтересовались космические и военные специалисты. Еще бы! Вещество, позволяющее снизить вес в несколько раз и при этом имеющее отличные показатели в прочности — это ли не чудо?

Затем углепластик постепенно начал завоевывать автомобильную отрасль. Сначала это были отдельные детали, требующие высоких результатов в устойчивости к разрывам, сейчас же карбон чаще всего служит эксклюзивным украшением авто, например как карбоновая «юбка».

И вот, сравнительно недавно, углеводородное волокно стали использовать на благо спортивных достижений. В частности, оно широко применяется для создания велосипедной рамы.

Дань моде или шаг в будущее?

На протяжении многих лет рама велосипеда изготовлялась из стали или алюминия. Прочная, легкая, износостойкая — она идеальна для велотуризма и профессиональных марафонов. Но постепенно место железа занимает карбон, значительно превосходящий металл по многим показателям.

Но постепенно место железа занимает карбон, значительно превосходящий металл по многим показателям.

Все чаще на турнирах по велоспорту можно встретить карбоновые велосипеды, да и любители обычных прогулок по парку не гнушаются приобретать дорогостоящие модели. Оправдано ли такое массовое увлечение новыми технологиями или это всего лишь очередная модная тенденция?

Главный секрет углеводородного волокна заключается в его изготовлении. Сложный технологический процесс запекания деталей, их выпиливания и соединения дает гарантию надежности. Однако в погоне за быстрой прибылью, фирмы-однодневки часто сокращают стадии и время производства, тем самым значительно ухудшая технические характеристики.

Такие карбоновые рамы от качественных аналогов на глаз не отличишь, зато при любом, даже самом незначительном повреждении, байк развалится буквально под хозяином. И все же именно спрос рождает предложение. Желая оказаться в тренде и при этом сэкономить, многие велолюбители готовы рискнуть и приобрести карбоновый велосипед подпольного изготовления.

Сталь или карбон?

Главным конкурентом углепластика в вопросе надежности и долговечности является сталь. Многие приверженцы консервативных взглядов считают, что металл намного больше подходит для изготовления велосипедных рам. И на то есть весомые аргументы:

- Цена. Стоимость типового байка из карбона сомнительного качества значительно превышает цену стальной рамы, сделанной на заказ.

- Долговечность. На сайтах и газетных страницах частенько можно увидеть объявления о продаже «стального коня» с рук. Даже спустя 10, 20, 30 лет велосипед не утрачивает своих основных характеристик. Разве что потускнел от времени. При этом продажа подержанного байка из углепластика — случай редкий. Рама такого велосипеда не всегда находит второго хозяина.

- Ремонт. И здесь любителям металла впору ликовать. Все дело в том, что при сильном ударе карбоновая рама не гнется, а ломается на части. Как ваза, разбившаяся о кафель.

И все же карбоновая рама находят своего потребителя. Ведь новейшие технологии изготовления предлагают неоспоримые плюсы своего товара. Во-первых, вес углепластиковой рамы может быть меньше килограмма. Возможно, для катания вокруг дома или до магазина этот аргумент не слишком актуален. Зато легкость байка в полной мере оценят любители дальних туристических маршрутов.

Во-вторых, амортизация на таком средстве передвижения продумана до мельчайших деталей. Ни одна кочка или пригорок больше не будут неприятно отзываться эхом во всех органах едущего. Карбоновая рама остается в неподвижном состоянии. Это неоспоримый плюс. Ну и, в-третьих, благодаря цвету и фактуре карбона, байк выглядит стильно и модно. На таком не стыдно и девушку на свидании прокатить!

Карбоновая рама остается в неподвижном состоянии. Это неоспоримый плюс. Ну и, в-третьих, благодаря цвету и фактуре карбона, байк выглядит стильно и модно. На таком не стыдно и девушку на свидании прокатить!

Основными поставщиками дешевых карбоновых рам являются производители из Тайвани.

Секреты производства

Многие мастодонты изготовления велосипедного «железа» все чаще приходят к выбору переориентирования производства на создание карбоновых деталей. И это вполне объяснимо.

Во-первых, углеводородная рама велосипеда делается вручную, с минимальным участием техники. А это значит, что можно сохранить количество рабочих мест и не растрачиваться на ремонт дорогостоящего оборудования.

Во-вторых, спрос на новейшие технологии только растет, а значит, сулит большую прибыль. И речь идет не только об обычных покупателях, но и о звездах велосипедного спорта мирового уровня! Так как же выглядит процесс изготовления карбона?

- Чаще всего углепластик поступает на завод в виде листов, пропитанных смолой.

Реже — как катушки ниток;

Реже — как катушки ниток; - Материал режется на части, соответствующие деталям велосипеда. Однако уже здесь производители берут во внимание тот факт, что при наложении слоев, волокна должны «смотреть» в разные стороны для большей надежности. Поэтому полоски углеводорода не всегда идеально подходят под предполагаемую форму;

- Затем происходит непосредственное создание чуда. Карбон нагревают и как бы лепят с его помощью раму велосипеда. Этот процесс требует предельного внимания и сосредоточенности;

- Переходим к «горяченькому». Все детали фиксируются и укладываются на специальную форму. Пункт назначения: печь!;

- После нескольких часов томления, карбоновая рама достается, и ей дают остыть. На этом же этапе проверяют все стыки, неровности и недочеты;

- Теперь можно и шлифовкой заняться. Все основание будущего байка зачистят и покрасят;

- Рама готова!

Своими руками

Несмотря на довольно кропотливый технологический процесс, народные умельцы умудряются воссоздавать карбоновые рамы своими руками.

Карбоновая рама велосипеда — предмет долгих и жарких дискуссий в интернете. Одни считают ее дорогим, но бессмысленным китчем. Другие уверены, что время алюминия и стали осталось в прошлом и теперь будущее за высокими технологиями. Тратить ли все свои средства на приобретение карбона — решать только вам. Однако стоит лишний раз подумать и сделать правильный выбор.

Carbon-Factory — производство изделий из карбона

Соблюдение Вашей конфиденциальности важно для нас. По этой причине, мы разработали Политику Конфиденциальности, которая описывает, как мы используем и храним Вашу информацию.![]() Пожалуйста, ознакомьтесь с нашими правилами соблюдения конфиденциальности и сообщите нам, если у вас возникнут какие-либо вопросы.

Пожалуйста, ознакомьтесь с нашими правилами соблюдения конфиденциальности и сообщите нам, если у вас возникнут какие-либо вопросы.

Сбор и использование персональной информации

Под персональной информацией понимаются данные, которые могут быть использованы для идентификации определенного лица либо связи с ним.

От вас может быть запрошено предоставление вашей персональной информации в любой момент, когда вы связываетесь с нами.

Ниже приведены некоторые примеры типов персональной информации, которую мы можем собирать, и как мы можем использовать такую информацию.

Какую персональную информацию мы собираем:

- Когда вы оставляете заявку на сайте, мы можем собирать различную информацию, включая ваши имя, номер телефона, адрес электронной почты и т.д.

Как мы используем вашу персональную информацию:

- Собираемая нами персональная информация позволяет нам связываться с вами и сообщать об уникальных предложениях, акциях и других мероприятиях и ближайших событиях.

- Время от времени, мы можем использовать вашу персональную информацию для отправки важных уведомлений и сообщений.

- Мы также можем использовать персональную информацию для внутренних целей, таких как проведения аудита, анализа данных и различных исследований в целях улучшения услуг предоставляемых нами и предоставления Вам рекомендаций относительно наших услуг.

- Если вы принимаете участие в розыгрыше призов, конкурсе или сходном стимулирующем мероприятии, мы можем использовать предоставляемую вами информацию для управления такими программами.

Раскрытие информации третьим лицам

Мы не раскрываем полученную от Вас информацию третьим лицам.

Исключения:

- В случае если необходимо — в соответствии с законом, судебным порядком, в судебном разбирательстве, и/или на основании публичных запросов или запросов от государственных органов на территории РФ — раскрыть вашу персональную информацию. Мы также можем раскрывать информацию о вас если мы определим, что такое раскрытие необходимо или уместно в целях безопасности, поддержания правопорядка, или иных общественно важных случаях.

- В случае реорганизации, слияния или продажи мы можем передать собираемую нами персональную информацию соответствующему третьему лицу – правопреемнику.

Защита персональной информации

Мы предпринимаем меры предосторожности — включая административные, технические и физические — для защиты вашей персональной информации от утраты, кражи, и недобросовестного использования, а также от несанкционированного доступа, раскрытия, изменения и уничтожения.

Соблюдение вашей конфиденциальности на уровне компании

Для того чтобы убедиться, что ваша персональная информация находится в безопасности, мы доводим нормы соблюдения конфиденциальности и безопасности до наших сотрудников, и строго следим за исполнением мер соблюдения конфиденциальности.

Карбон сделать самому своими руками: отделка автомобиля

Среди автовладельцев то и дело можно услышать непонятное многим словосочетание «сделать карбон». Особенно загадочным оно является для тех, кто знает значение слова «карбон» и понимает, что изготовление его частными лицами в домашних условиях почти невозможно.

На самом деле смысл этого выражения предельно прост, и его происхождение имеет вполне разумное объяснение. Начать, пожалуй, следует с того, что среди автовладельцев весьма популярна отделка автомобилей таким материалом. Но поскольку выражения «сделать отделку карбоном» или «отделать карбоном» длинноваты и звучат не очень-то естественно, автомобилисты нашли им замену — «сделать карбон».

Карбоном называется композитный материал, изготовленный из углеволеволокна — одного из самых прочных на сегодняшний день. Он прочнее большинства металлов, не подвержен коррозии. К тому же, он намного легче — сталь тяжелее его на 40%, а алюминий — на 20%. Кроме того, карбон на машину обладает на удивление привлекательным внешним видом. Совокупность этих качеств делает отделку автомобилей именно им весьма и весьма популярной.

Другое дело, что удовольствие это весьма дорогостоящее, если обращаться в автосалон. Дело в том, что сам карбон — материал не из дешевых, а отделка им автомобиля — весьма трудоемкое и долгое занятие. Именно поэтому многие автовладельцы предпочитают наклеивать карбон своими руками.

Да-да, он продается именно в виде полотна (или пленки, как угодно), из которого можно вырезать фигуру нужной формы и наклеить на нужное место.

Существует два вида декорирования автомобиля этим материалом. Первый — это отделка салона карбоном, включающая в себя наклейки на руль, переднюю панель, двери и другие элементы интерьера. А второй — это накладки на капот, крышу, внешнюю часть дверей. Различие между этими видами декорирования очень маленькое и заключается оно в размере наклеиваемых накладок — чем он меньше, тем проще.

Итак, чтобы наклеить карбон своими руками, нужно в первую очередь приобрести сам материал. Причем его лучше брать с запасом, так как с первого раза может ничего не получиться. Кроме того, потребуется фен, скальпель, средство для мытья посуды, сгон (предпочтительно из мягкого пластика). Весьма желательно привлечь помощника — главное, чтобы он обладал «прямыми» руками!

Приступим к делу. Чтобы успешно наклеить карбон своими руками в домашних условиях, необходимо тщательно обезжирить оклеиваемую поверхность — делается это при помощи самого обычного средства для мытья посуды. После этого из куска материала вырезается накладка нужной формы. Важно то, что резать следует с запасом, чтобы была возможность растянуть и разгладить карбон. Своими руками по-другому оклеить им что-либо просто невозможно.

Никакой клей использовать не стоит — он уже должен быть на карбоне. Отрезав скальпелем нужный кусок, нужно аккуратно снять защитный слой (тоненькую пленочку на клеящейся стороне) и начать осторожно, понемногу наклеивать карбоновую накладку на автомобиль. Карбон должен заполнить каждую вмятинку и неровность — только тогда он будет держаться.

Если где-то в ходе приклеивания образовалась складочка, не нужно начинать переделывать все — можно просто переклеить часть пленки — если она качественная, то это возможно.

После того, как карбон ровно наклеен на всю поверхность, приходит время задействовать фен — необходимо полностью прогреть горячим воздухом каждый сантиметр покрытия.

Теперь дело за малым — дать пленке остыть — и готово! Машина выглядит совершенно по-новому. Читая данное руководство по отделке автомобиля, можно сделать вывод о том, что наклеить карбон своими руками достаточно просто, и уж точно намного дешевле, чем отгонять машину в автосалон!

ученые нашли дешевый способ сделать карбон огнеупорным

Исследователи создали особое покрытие для углеродного волокна из поваренной соли с добавлением титана и хрома.

Обладая невероятной легкостью, жесткостью и прочностью, углеродное волокно имеет много преимуществ, но даже у таких замечательных материалов есть свои недостатки. Ученые пытались решить проблему воспламенения углеродного волокна к при высоких температурах, и международная группа исследователей нашла недорогое и масштабируемое решение в виде защитного покрытия из обычной поваренной соли.

Будь всегда в курсе событий вместе с телеграм-каналом Быстрый Фокус.

Об этом сообщает издание Proceedings of the National Academy of Sciences.

Углепластик обладает высокой термостойкостью и способен сохранять стабильность при температуре до 800 °C. Это делает его незаменимым при конструировании любых видов электротранспорта, производстве медицинского оборудования и смарт-техники. Однако проблемы могут возникнуть в случае воздействия экстремальных температур (например, в аэрокосмической промышленности). В таких условиях карбон вступает в реакцию с кислородом и горит, в результате чего его структура быстро разрушается.

«Одним из недостатков углеродных волокон является то, что они легко сгорают, если у вас достаточно высокая температура и кислород в больших количествах», — говорит Юнфэн Лу, возглавлявший команду, состоящую из исследователей из Университета Небраски-Линкольна и Французского института химии конденсированных сред (Бордо). «Если бы мы могли сделать их огнеупорными, это было бы здорово».

Покрытие карбона поваренной солью [+–]Ученые и раньше занимались разработкой более огнестойких форм углеродного волокна, но для этого требовалось дорогостоящее оборудование. Авторы данного исследования придумали простое и дешевое решение, в основе которого — расплавленная соль.

Процесс плавления происходит при температуре 982°C. После того, как кристаллы соли превращаются в жидкость, в смесь добавляют порошки титана и хрома, прежде чем в качестве последнего штриха будут добавлены углеродные волокна. Вступая в реакцию, все выше перечисленные компоненты образуют защитное покрытие из трех слоев.

Характеристики защитного материала были оценены в ходе экспериментов, когда карбон поджигали кислородно-ацетиленовой горелкой (1200°C) и при этом углеродные волокна успешно сохраняли свою структуру. Ученые обнаружили, что тройное покрытие, состоящее из карбида хрома и карбида титана, обеспечивает большую защиту, чем однослойное.

«Мы пытаемся добавить поверхностные слои, которые могут отделить углеродные волокна от кислорода, чтобы даже при высоких температурах они не сгорели», — говорит Лу. «Углепластик используются в авиа- и автопроме, с области строительства, производства разного рода электроники, поэтому данный материал должен быть максимально безопасным. Но если он будет легковоспламеняющимся, это создаст огромные риски и сильно ограничит его применения».

Ученые считают, что их метод защиты карбона достаточно хорош. В будущем они намерены выяснить, насколько огнестойкими являются углеродные волокна с покрытием по сравнению с обычными, и как долго они сохраняют свою структуру и свойства в экстремальных условиях.

Ранее мы сообщали о том, что разработан метод быстрого превращения углерода в графен или алмаз.

Ученые открыли способ сделать карбон более дешевым и прочным при помощи графена

Группа ученых установила, что добавление небольшого количества графена в процессе производства углеродных волокон может сделать их более прочными, жесткими и, возможно, дешевыми в производстве.

Обладая превосходной прочностью и жесткостью при небольшом весе, углеродные волокна — это тот тип материала, который идеально подошел бы для многих вещей, а не только для самолетов и топовых моделей велосипедов и автомобилей. Но высокая стоимость производства оказалась ключевым ограничением в распространении карбона. Теперь у ученых появилась возможность изменить ситуацию. Исследовательская группа из США установила, что добавление небольшого количества графена в производственную смесь может помочь сделать углеродное волокно не только более доступным, но и более прочным.

В настоящее время углеродное волокно стоит около 30 долларов за килограмм. Исследователи из государственного университета Пенсильвании, Университета Вирджинии и Национальной лаборатории Ок-Риджа надеются в один прекрасный день снизить эту цифру до 10 долларов. «Углеродные волокна обладают действительно хорошими характеристиками, однако они значительно удорожают стоимость автомобиля. Если сделать их более простыми в производстве, то можно производить автомобили, которые будут более легкими, прочными, безопасными и дешевыми», — Адри ван Дуин, профессор механического и химического машиностроения.

Одна из ключевых причин, по которой углеродное волокно настолько дорогое в изготовлении, заключается в том, что оно производится из дорогостоящего полимера, называемого полиакрилонитрилом (ПАН). Стоимость ПАН составляет около 50% от общей стоимости производства карбона. Также для превращения полимера в длинные и прочные нити на основе углерода требуются большие затраты энергии. Изначально волокна ПАН нагревают до 200–300 °C, чтобы они окислились, затем необходимо нагревание до 1200–1600 °C, чтобы полимер превратился в углерод. И наконец, до 2100 °C, что приводит к образованию жестких и прочных углеродных волокон.

Исследовательская группа изучала, как добавление в смесь других материалов может повлиять на техпроцесс. В ходе экспериментов было обнаружено, что добавление к первому этапу процесса небольшого количества графена (всего 0,075% веса) дает некоторые впечатляющие результаты. Так углеродное волокно стало на 225% более прочным и на 184% более жестким, чем стандартные углеродные волокна. Согласно анализу команды, это происходит потому, что плоская структура графена выравнивает молекулы в ПАН с большей последовательностью, в то время как ПАН также конденсируется по краям графена.

«Мы свели эксперименты разных масштабов, не только чтобы показать, что этот процесс работает, это также указало нам причину, почему он работает. Эти знания позволяют нам дальше оптимизировать процесс», — говорит ван Дуин. Хотя это открытие уже в некоторой степени снижает себестоимость карбона, команда изучает, как можно было бы использовать в производстве другие, более дешевые материалы-прекурсоры. Ученые надеются, что в конечном итоге некоторые производственные этапы будут полностью удалены из техпроцесса, передает портал New Atlas.

Что такое улавливание углерода и может ли оно сделать авиатранспорт более экологичным

Ежегодно вследствие деятельности человека выделяется более 44 миллиардов тонн двуокиси углерода. По результатам исследования, опубликованным в 2018 году в журнале Nature Climate Change, на долю туризма, и в первую очередь авиаперелетов, приходится 8% годовых выбросов.

Во время пандемии мы стали свидетелями того, как замедление глобальной экономики, основанной на ископаемом топливе, положительно отразилось на окружающей среде. Это стало откровением для многих туристов и заставило их задуматься о том, как уменьшить свой углеродный след.

Традиционные методы углеродной компенсации хороши, но их эффективность трудно оценить. Куда более надежное решение — захватывание углерода из атмосферы и его хранение в земле. До сих пор эта технология применялась лишь в научной сфере, но благодаря новым инициативам внести свой вклад в борьбу с глобальным потеплением смогут также представители туристической индустрии и даже сами путешественники.Как работает технология прямого захвата углерода из воздухаШвейцарская компания Climeworks разработала проект установок для улавливания CO2. Модульные машины Climeworks при помощи вентиляторов втягивают воздух в коллектор, в котором углерод захватывается фильтром из органических соединений. Когда фильтр заполняется, коллектор закрывается и нагревается до 100 °C, в результате чего высвобождается чистая двуокись углерода.

На принадлежащей Climeworks геоТЭС Хедлисхейди в Исландии углерод соединяется с водой и закачивается под землю. Там он вступает в реакцию с базальтовыми породами и в течение нескольких лет превращается в камень.Работы на геотермальной станции Хедлисхейди были проведены совместно с компанией CarbFix, специализирующейся на «минерализации» углекислого газа.

Системы захвата углерода из воздуха Climeworks питаются от возобновляемых источников энергии: в Хедлисхейди — от геотермальной электростанции; в Хинвиле (Швейцария) — от мусоросжигательного завода. Другие проекты по захвату углерода в мире, в том числе Carbon Engineering в Канаде и Global Thermostat в США, также используют зеленую энергию.

Искусственный лесЗавод по выкачиванию углекислого газа — это своего рода суперлес.

Настоящие леса поглощают углерод, но большинство специалистов сходятся в том, что этот процесс слишком медленный и леса не в состоянии справиться с нынешними объемами выбросов.Дженнифер Уилкокс, эксперт по энергетической политике из Пенсильванского университета, сотрудница Министерства энергетики США:«Биосфера земли и океан, вместе взятые, нейтрализуют лишь половину углекислого газа, выделяемого в атмосферу каждый год. Мы должны ускорить этот процесс».

Недавнее исследование показало, что ледники тают стремительными темпами, а это может означать наихудший сценарий из описанных Межправительственной группой экспертов по изменению климата в 2018 году. Мы должны ускорить удаление углекислого газа из атмосферы, но и при этом не навредить мировому океану (поглощение двуокиси углерода ведет к закислению океана) и почве.

Дженнифер Уилкокс:«Завод по прямому захвату углерода из воздуха в сто раз эффективнее леса. Земля — ограниченный ресурс. Преимущество улавливания углерода в том, что для этого не нужно использовать пахотные земли».

Каждый коллектор на заводах Climeworks захватывает количество углекислого газа, сопоставимое с тем, что поглощают 2000 деревьев. Кроме того, благодаря тому, что концентрация углекислого газа везде одинаковая, эти заводы могут находиться в любой точке мира.

Что делают авиакомпанииЧтобы реализовать свой план по захвату углерода, United Airlines планирует совместно с 1PointFive построить в Техасе крупный завод, который будет «высасывать» из атмосферы миллион тонн углекислого газа в год.

Проекты по улавливанию углерода хороши еще тем, что позволяют перерабатывать его и использовать в качестве сырья. Например, углекислый газ с завода в Хинвиле используется для подкормки парниковых растений и газирования минеральной воды.Дэвид Голдберг из Института Земли Колумбийского университета:«Бизнес-модель, предполагающая дальнейшую продажу углекислого газа, способствует развитию зеленых технологий».

В сочетании с водородом, полученным из возобновляемых источников энергии, захваченный углерод можно использовать и для создания экологически чистого авиатоплива. Такое топливо, например, производит Norsk e-Fuel.

Хоть в этом случае углекислый газ и не удаляется из атмосферы навсегда, этот способ позволяет создать экономику замкнутого цикла, а также рынок по захвату углерода, что может в будущем помочь изменить ситуацию к лучшему.

Что могут сделать путешественникиОбъединение путешественников Tomorrow’s Air, сотрудничающее с Climeworks, планирует привлечь к решению этой экологической проблемы туристов. Пассажиры смогут компенсировать выбросы, делая ежемесячные взносы на улавливание углерода, и одновременно получать специальные предложения от компаний-партнеров. В рамках инициатив Artists for Air и Airbnb Climeworks tours люди могут узнать, как технология захвата углерода помогает бороться с изменением климата.

Кристина Бекманн, основательница Tomorrow’s Air:«Теперь путешественники могут тоже вступить в борьбу с изменением климата. Мы должны сделать всё, что в наших силах, чтобы сократить выбросы. Пришло время задуматься о постоянном хранении углерода».

Туристы видят последствия изменения климата и ищут способы исправить ситуацию. «Последние два лета были самыми теплыми в истории. В Гренландии ледники тают на глазах», — говорит Люкке Гайслер-Якабойлу, основательница компании Sila Greenland, занимающейся продвижением туризма в Гренландии. Гайслер-Якабойлу недавно присоединилась к Tomorrow’s Air и планирует включить углеродную компенсацию в стоимость предлагаемых ее компанией туров.

Традиционные методы компенсации вроде посадки деревьев, конечно, действенны, но прямой захват углерода позволяет получить мгновенный эффект. «Чтобы извлечь пользу из посаженного дерева, нужно ждать 50 лет, но выбросы происходят сегодня», — говорит Голдберг.Лесовосстановление также осложняется участившимися по всему миру лесными пожарами, которые ведут к тому, что удаленный углерод возвращается обратно в атмосферу. «Сокращение выбросов, а также захват и хранение оставшегося CO2 помогут существенно улучшить ситуацию», — добавляет Голдберг.

Читайте также

Сортировка отходов — психотерапия для бедных. Как корпорации заставили нас бесплатно делать их работу и почему раздельный сбор мусора бесполезен

Как реализовать потенциал технологииПроинформированные о преимуществах удаления углерода путешественники будут подходить к своим поездкам более ответственно.

Рост спроса на углеродные компенсации со стороны потребителей и корпораций также может помочь снизить стоимость технологии, которая по-прежнему очень высока. Microsoft недавно заявила о планах достичь отрицательного уровня выбросов CO2 к 2030 году с помощью систем захвата и хранения углерода.«Во всех наших турах заложена углеродная компенсация. Мы сотрудничаем с разными проектами, в том числе с Climeworks, — говорит основатель The Explorer’s Passage Джефф Бональди. — Туристы знают, куда идут их деньги, и благодаря этому начинают воспринимать свои поездки как нечто большее, чем просто приключение. Они понимают, что помогают планете».

«Одной технологии недостаточно. Правительства также должны поддерживать подобные проекты», — считает Уилкокс.

План Джо Байдена по достижению углеродной нейтральности к 2050 году подразумевает налоговые стимулы и федеральные инвестиции в улавливание углерода.

У технологии прямого захвата углерода большой потенциал в борьбе с изменением климата и создании экологичного транспорта. Но это ни в коем случае не панацея. Технология должна применяться в сочетании с другими методами сокращения выбросов, предупреждают специалисты.

«Нам придется делать и то и другое: как можно быстрее развивать технологию прямого захвата углерода и сокращать выбросы. У нас нет выбора», — говорит Голдберг.

Как производится углеродное волокно?

Сырье, используемое для производства углеродного волокна, называется прекурсором. Около 90% производимых углеродных волокон производится из полиакрилонитрила (ПАН). Остальные 10% сделаны из искусственного шелка или нефтяного пека. Все эти материалы представляют собой органические полимеры, характеризующиеся длинными цепочками молекул, связанных вместе атомами углерода. Точный состав каждого прекурсора варьируется от одной компании к другой и обычно считается коммерческой тайной.

В процессе производства используются различные газы и жидкости. Некоторые из этих материалов предназначены для взаимодействия с волокном для достижения определенного эффекта. Другие материалы предназначены для того, чтобы не вступать в реакцию или предотвращать определенные реакции с волокном. Как и в случае с прекурсорами, точные составы многих из этих технологических материалов являются патентованными.

Процесс изготовления углеродных волокон частично химический, а частично механический. Прекурсор вытягивается в длинные пряди или волокна, а затем нагревается до очень высокой температуры, не позволяя ему вступать в контакт с кислородом.Без кислорода волокно не может гореть. Вместо этого высокая температура заставляет атомы в волокне сильно вибрировать до тех пор, пока большинство неуглеродных атомов не будет вытеснено. Этот процесс называется карбонизацией, и в результате остается волокно, состоящее из длинных, тесно связанных цепочек атомов углерода, и остается лишь несколько неуглеродных атомов.

Хотя у ZOLTEK есть свои коммерческие секреты, мы также стремимся способствовать более широкому пониманию углеродного волокна как идеального материала для коммерческого использования.

Стабилизатор

Перед карбонизацией волокон их необходимо химически изменить, чтобы преобразовать их линейную атомную связь в более термически стабильную лестничную связь. Это достигается путем нагревания волокон на воздухе примерно до 390-590 ° F (200-300 ° C) в течение 30-120 минут. Это заставляет волокна улавливать молекулы кислорода из воздуха и изменять структуру их атомных связей. Стабилизирующие химические реакции сложны и включают несколько этапов, некоторые из которых происходят одновременно.Они также выделяют собственное тепло, которое необходимо контролировать, чтобы избежать перегрева волокон. В коммерческих целях для процесса стабилизации используется различное оборудование и методы. В некоторых процессах волокна протягиваются через ряд камер с подогревом. В других случаях волокна проходят через горячие валки и через слои сыпучих материалов, удерживаемых во взвешенном состоянии потоком горячего воздуха. В некоторых процессах используется нагретый воздух, смешанный с определенными газами, которые химически ускоряют стабилизацию.

Карбонизация

После того, как волокна стабилизируются, их нагревают до температуры примерно 1,830-5,500 ° F (1,000-3,000 ° C) в течение нескольких минут в печи, заполненной газовой смесью, не содержащей кислорода.Недостаток кислорода предотвращает сгорание волокон при очень высоких температурах. Давление газа внутри печи поддерживается выше, чем давление наружного воздуха, а точки входа и выхода волокон из печи герметизированы, чтобы не допустить попадания кислорода. Когда волокна нагреваются, они начинают терять свои неуглеродные атомы, а также несколько атомов углерода в виде различных газов, включая водяной пар, аммиак, монооксид углерода, диоксид углерода, водород, азот и другие. Когда неуглеродные атомы вытесняются, оставшиеся атомы углерода образуют прочно связанные углеродные кристаллы, которые ориентированы более или менее параллельно длинной оси волокна.В некоторых процессах используются две печи, работающие при двух разных температурах, чтобы лучше контролировать скорость нагрева во время карбонизации.

Обработка поверхности

После карбонизации волокна имеют поверхность, которая плохо сцепляется с эпоксидными смолами и другими материалами, используемыми в композитных материалах. Чтобы волокна лучше склеивали, их поверхность слегка окисляется. Добавление атомов кислорода к поверхности обеспечивает лучшие свойства химического связывания, а также травит и делает поверхность шероховатой для улучшения механических свойств связывания.Окисление может быть достигнуто путем погружения волокон в различные газы, такие как воздух, диоксид углерода или озон; или в различных жидкостях, таких как гипохлорит натрия или азотная кислота. На волокна также можно нанести электролитическое покрытие, сделав волокна положительным выводом в ванне, заполненной различными электропроводящими материалами. Процесс обработки поверхности необходимо тщательно контролировать, чтобы избежать образования крошечных дефектов поверхности, таких как ямки, которые могут вызвать повреждение волокна.

Калибровка

После обработки поверхности волокна покрываются покрытием для защиты от повреждений при намотке или плетении.Этот процесс называется калибровкой. Материалы покрытия выбираются таким образом, чтобы они были совместимы с клеем, используемым для формирования композитных материалов. Типичные материалы покрытия включают эпоксидную смолу, полиэстер, нейлон, уретан и другие.

Волокна с покрытием наматываются на цилиндры, называемые бобинами. Бобины загружаются в прядильную машину, и волокна скручиваются в пряжу различных размеров.

Rock West Да — возможно изготовление углеродного волокна своими руками

Большинство клиентов, которые покупают материалы из углеродного волокна у Rock West Composites, являются профессионалами.Они используют то, что покупают у нас, для изготовления отдельных деталей и готовой продукции, которые они намереваются продавать своим клиентам. Но хотите верьте, хотите нет, но некоторые из наших клиентов занимаются изготовлением изделий своими руками. Да, изготовление своими руками вполне возможно.

Это правда, что углеродное волокно и подобные композиты являются сложными материалами, за которыми стоит много научных исследований. Но вам не нужно проходить дорогостоящий и трудоемкий процесс создания углеродного волокна для ваших собственных макетов. У нас вы можете купить углепластиковые листы и препреги.Rock West и наши поставщики сделали за вас всю тяжелую работу. Вы берете то, что покупаете у нас, и делаете расстойку дома.

Если вам интересно узнать больше о изготовлении изделий своими руками, в Интернете есть отличные видеоролики. Мы нашли одну серию, демонстрирующую, как делать пропеллеры, армированные углеродным волокном, для дронов. Изготовитель, создавший видео, начал с пенопласта, который затем армировал листами из углеродного волокна, чтобы создать довольно впечатляющий реквизит.

1. СОЗДАЙТЕ ИНСТРУМЕНТ

Первым шагом в изготовлении инструмента своими руками является создание инструмента. В мире композитов инструмент — это форма. Вы можете создать инструмент одним из двух способов. Первый — это сделать традиционную форму, в которую вы будете помещать листы из углеродного волокна в несколько слоев. После застывания вы вынимаете деталь из формы.

Другой вариант — сделать то же, что и изготовитель винта дрона. Он создал инструмент, который служил одновременно формой для его укладки и стержнем готового продукта.Вместо того, чтобы класть в инструмент листы из углеродного волокна, он завернул его в листы. После отверждения у него остался один твердый кусок.

2. ПОДГОТОВЬТЕ ЛИСТЫ ИЗ УГЛЕРОДНОГО ВОЛОКНА

Следующий шаг — подготовить листы из углеродного волокна, отрезав их по размеру и пропитав эпоксидной смолой. Учтите, что пропитка не требуется, если вы используете препреги. Листы препрега уже пропитаны эпоксидной смолой.

Нарезка углеродного волокна по размеру требует некоторой практики.Одна из вещей, которую делает производитель на видео с дрона, — это маркирует линии разреза, а затем наклеивает целлофановую ленту с обеих сторон перед тем, как разрезать. Таким образом, когда он в конечном итоге разрезает материал, необработанные края по обе стороны от разреза не начинают распадаться. Такие маленькие уловки вы изучаете по ходу дела.

3. РАЗРАБОТКА МАТЕРИАЛА

Шаг номер три — укладывать углеродное волокно на инструмент или поверх него. На каждый слой вы собираетесь нанести дополнительную эпоксидную смолу, чтобы убедиться, что вся поверхность каждого листа пропитана.Многие производители используют стальной валик, чтобы плотно прижать слои к месту и одновременно удалить воздух. Чтобы уменьшить количество пузырьков воздуха или «пустот», неплохо было бы собрать упаковку пылесосом, чтобы удалить воздух во время отверждения.

Количество слоев, необходимых для завершения компоновки, зависит от конструкции вашей детали. Некоторые части требуют большего количества слоев, чем другие. В любом случае, последний шаг — поместить форму в изолированную среду и нагреть ее. Типичные эпоксидные смолы отверждаются при температуре около 250 ° F, но существуют также эпоксидные смолы, отверждаемые при комнатной температуре, для полного отверждения которых требуется немного больше времени.

То, что мы здесь описали, составляет основы изготовления углеродного волокна своими руками. Очевидно, что это еще не все, поскольку детали становятся более сложными. Дело здесь в том, чтобы вы знали, что изготовление углеродного волокна своими руками возможно.

Можно ли сделать углеродное волокно из угля?

Что в первую очередь приходит на ум, когда вы слышите слово «уголь»? Может быть, вы помните, как ваши дедушка и бабушка сжигали уголь в печи. В это время года вы, возможно, думаете о Санта-Клаусе, который оставил черный комок в вашем чулке.Что бы вы сказали о перспективах производства углеродного волокна из угля?

Это вообще возможно? Абсолютно. Уголь — это осадочная порода, состоящая в основном из углерода, водорода и кислорода. Избавьтесь от водорода и кислорода, и вы сможете использовать оставшийся углерод для производства химических веществ-предшественников, необходимых для создания углеродных волокон. Хитрость заключается в том, чтобы сделать это эффективно и без лишних затрат. Две компании — одна в Вайоминге, а другая в штате Вашингтон — объединяются, чтобы сделать это.

Основная концепция

Современное производство углеродного волокна основано на высокотемпературном процессе с использованием полиакрилонитрила для создания химических веществ-предшественников углеродного волокна.Процесс работает достаточно эффективно, но требует очень много энергии. Количество требуемой энергии является фактором номер один, который способствует высокой стоимости чистого углеродного волокна. TerraPower и Ramaco Carbon — две компании, работающие над новым процессом, — думают, что они могут сделать то же самое с углем и атомной электростанцией.

Обе компании имеют доступ к 1 миллиону долларов федерального финансирования своего проекта. Они являются идеальными партнерами в этом начинании, учитывая их индивидуальные задачи. TerraPower — это использование энергии ядерных реакций для других целей, помимо привода паровых турбин.Что касается Ramaco Carbon, их основная задача — повысить ценность угля, найдя способы его использования помимо сжигания.

Углеродное волокно и атомная энергия

Ученые обеих компаний считают, что они могут разработать безопасный, надежный и дешевый ядерный процесс, способный превращать уголь в химические вещества-прекурсоры для производства первичного углеродного волокна. Они говорят, что начальные этапы их проекта будут опираться на доступные в настоящее время возобновляемые источники энергии. Но для того, чтобы масштабировать ситуацию, им в конечном итоге придется перейти на ядерное оружие.

Прежде чем вы паникуете, TerraPower уже разрабатывает более безопасные ядерные процессы. Исследуя такие идеи, как бегущая волна и быстрые реакторы с расплавленным хлоридом, они уверены, что смогут разработать процесс, намного более безопасный и дешевый, чем современные ядерные технологии.

Результат

Допустим, проект достигает поставленных партнерами целей. И что? Что это будет значить для ядерной энергетики и производства углеродного волокна? На самом деле очень много.

Если им удастся разработать более безопасные и эффективные средства использования ядерной энергии, применение этого процесса, очевидно, превзойдет производство углеродного волокна.Его также можно использовать для выработки тепла и электроэнергии. В зависимости от эффективности и возможностей это может привести к полному устранению нашей зависимости от ископаемого топлива.

Далее, успех будет означать поиск других применений угля. Это много, особенно для угледобывающих штатов, которые начинают нервничать, когда политики говорят об отказе от угля как средства производства электроэнергии. Государства-производители угля не только получат доступ к новым рынкам, но и добытый ими уголь, вероятно, будет иметь большую ценность на открытом рынке.

И, наконец, успех означал бы безэмиссионный метод производства первичного углеродного волокна. Использование ядерной энергии также сделало бы чистое углеродное волокно менее дорогим в долгосрочной перспективе. Это сделало бы углеродное волокно доступным для отраслей, которые сейчас считают его слишком дорогим для использования в качестве основного производственного материала.

Да, углеродное волокно можно сделать из угля. Хитрость заключается в том, чтобы сделать это дешево и без образования тонны выбросов. Но не беспокойтесь. Сейчас над этим работают очень умные умы.

Изготовление из углеродного волокна

Конец линии: Волокна в этом тщательно контролируемом лабиринте волокон (слева) выходят со станций обработки поверхности Grafil (Сакраменто, Калифорния, США) на намоточные машины (справа) перед отгрузкой, их путь определяется определенным модулем упругости . ИСТОЧНИК | Grafil Inc.

Хотя многие читатели HPC используют углеродное волокно, немногие знают толк в том, как это делается. Это никого не должно удивлять.Производители углеродного волокна умалчивают о том, как производится их продукция. Волокно каждого производителя отличается от волокна его конкурентов, и детали обработки, которые придают каждой торговой марке характерные характеристики, считаются интеллектуальной собственностью. Известно, что процесс производства углеродного волокна сложен и дорог. Оснащение единственной производственной линии мирового класса требует больших капиталовложений — минимум 25 миллионов долларов на одно только оборудование — и может занять до двух лет.На самом деле стоимость может быть намного больше.

ИСТОЧНИК | Предконференционный семинар по углеродному волокну 2020 (Ноксвилл, штат Теннеси, США), проведенный Тони Робертсом, AJR Consultancy.

Расчетная годовая мощность производства углеродного волокна в мире в 2010 году.

Токийское производственное предприятие Mitsubishi Rayon Co. Ltd. (MRC) площадью 9,4 млн футов² / 874000 м² в Otake, например, планируется расширить на 100 млн долларов на три года — производственная линия, которая могла бы ежегодно производить как почти 20 миллионов фунтов / 9 072 метрических тонны углеродного волокна.Это во многом объясняет, почему исторически было трудно избежать дисбаланса между спросом и предложением, который приводит к резкому падению цен и их пику. Неудивительно, что нынешний штат производителей углеродного волокна по всему миру насчитывает менее десятка.

HPC , с помощью нескольких поставщиков процессов углеродного волокна, недавно заглянул за завесу секретности, чтобы найти эту более всеобъемлющую, хотя и неполную, картину процесса.

Несомненная разницаВ отличие от металлов, которые являются однородными и по своей конструкции обладают свойствами, соответствующими установленным стандартам, что делает сталь P20 каждого производителя, например, взаимозаменяемой с другой, композиты неоднородны.Состоящие из комбинаций разнородных материалов (волокна и смолы), их вариативность и, следовательно, адаптируемость являются ключевыми факторами их привлекательности. Соответственно, производители углеродного волокна производят похожие, но не идентичные продукты. Углеродное волокно различается по модулю упругости (или жесткости, определяемой как деформация под действием напряжения), а также по прочности на растяжение, сжатие и усталость. Углеродное волокно на основе PAN доступно сегодня с низким модулем упругости (менее 32 миллионов фунт-сила / дюйм² или <32 Msi), стандартным модулем (33–36 Msi), промежуточным модулем (40–50 Msi), высоким модулем (50–70 Msi). ) и сверхвысоким модулем (от 70 до 140 Msi).Волокно, которое доступно в пучках, называемых жгутом, бывает разных размеров, от 1K до 350K (1K соответствует 1000 нитей диаметром от 5 до 10 микрон). Продукты также различаются по степени содержания углерода и типу обработки поверхности / покрытия.

«Сложность, присущая композитам из углеродного волокна, — это как раз то, что увеличивает ценность конструкций из углеродного волокна», — говорит Стивен Кармайкл, директор по продажам и маркетингу дочерней компании MRC Grafil Inc. (Сакраменто, Калифорния).«Как и при изготовлении прекрасного вина, правильное количество терпения, тонкости и опыта обработки позволяет выявить тонкости углеродного волокна, которые увеличивают ценность». Это значение, конечно, очень велико: композиты из углеродного волокна в качестве замены металла обладают в 10 раз большей прочностью, чем сталь, при половинном весе.

Проще говоря, углеродное волокно получают путем пиролиза волокна-органического предшественника в инертной атмосфере при температурах выше 982 ° C / 1800 ° F. Однако производство углеродного волокна — сложное дело.Завод Grafil площадью 60 000 футов² / 5 574 м² в Сакраменто, Калифорния — небольшой по сравнению с заводом MRC в Отаке, даже после его увеличения мощности на 2 миллиона фунтов / 544 тонны в 2005 году с параллельными производственными линиями — стал основой для Прохождение HPC по этапам первичного производства. Это полимеризация и прядение, окисление (также называемое стабилизацией), карбонизация (иногда неточно называемая графитизацией), обработка поверхности и нанесение аппрета. На протяжении всего процесса жесткие допуски определяют максимальную полезность волокна.«Целевой коэффициент вариации урожайности составляет 1%», — говорит Гордон Ширер, операционный директор Grafil, отмечая, что реальная вариация составляет около 3% для небольшой буксировки (от 1 до 24 тысяч), которая используется в сложных приложениях, например в самолетах. (отсюда его обозначение как аэрокосмический сорт), в то время как крупный жгут (промышленный или коммерческий) может варьироваться до 15%.

Основные этапы двухэтапного процесса, используемого для производства углеродного волокна на основе ПАН, включают этапы процесса, используемого для производства основной цепи полиакрилонитрила (ПАН).ИСТОЧНИК | Grafil Inc.

ПолимеризацияПроцесс начинается с полимерного сырья, известного как прекурсор («то, что было раньше»), которое обеспечивает молекулярную основу волокна. Сегодня около 10% производимого углеродного волокна производится из прекурсора на основе вискозы или пека, но большая часть производится из полиакрилонитрила (ПАН), производимого из акрилонитрила, который получают из пропилена и аммиака, производимых товарными химическими веществами.

По этой причине в данной статье описывается производство углеродного волокна на основе ПАН.

Упрощенное изображение линии карбонизации.

Иллюстрация | Карл Реке; Исходный материал | Grafil Inc.

Преобразование PAN в углеродное волокно является проблемой для производителей более 30 лет. Кармайкл добавляет, что большая часть инвестиций производителя углеродного волокна тратится на прекурсор, а качество готового волокна напрямую зависит от качества прекурсора. В частности, отмечает Ширер, внимание к качеству прекурсора сводит к минимуму колебания выхода или длины на единицу веса волокна.

Обычно рецептура предшественника начинается с мономера акрилонитрила, который объединяют в реакторе с пластифицированными сомономерами акрила и катализатором, таким как итаконовая кислота, диоксид серы, серная кислота или метилакриловая кислота. При непрерывном перемешивании ингредиенты смешиваются, обеспечивается консистенция и чистота, а также инициируется образование свободных радикалов в молекулярной структуре акрилонитрила. Это изменение приводит к полимеризации — химическому процессу, который приводит к образованию длинноцепочечных полимеров, из которых можно превратить акриловые волокна.

Детали полимеризации, такие как температура, атмосфера, конкретные сомономеры и катализатор, являются собственностью. По словам Питера Моргана, автора книги «Углеродные волокна и их композиты» (CRC Press, 2005), «полимеризация должна достичь не менее 85% содержания акрилонитрила и относительной молекулярной массы 100 000 г / моль с равномерным распределением, чтобы наполнить белое волокно из ПАН качественным покрытием. механические свойства.» Прекурсор MRC, используемый Grafil, например, обеспечивает содержание акрилонитрила от 94 до 98%.

После промывки и сушки акрилонитрил, теперь в форме порошка, растворяется либо в органических растворителях, таких как диметилсульфоксид (ДМСО), диметилацетамид (DMAC) или диметилформамид (ДМФ), либо в водных растворителях, таких как хлорид цинка и родановая соль. Органические растворители помогают избежать загрязнения ионами металлов в следовых количествах, которые могут нарушить термоокислительную стабильность во время обработки и снизить высокотемпературные характеристики готового волокна. На этой стадии суспензия порошка и растворителя или предшественник «прядильный раствор» представляет собой консистенцию кленового сиропа.Выбор растворителя и степень, до которой можно контролировать вязкость пасты (посредством интенсивной фильтрации), имеют решающее значение для успеха следующей фазы, формирования волокна.

Прядильная ВолокнаPAN формируются методом мокрого прядения. Смазка погружается в жидкую коагуляционную ванну и экструдируется через отверстия фильеры, изготовленной из драгоценных металлов. Отверстия фильеры соответствуют желаемому количеству нитей в ПАН-волокне (например,г., 12000 дырок под углепластик 12К). Это волокно, полученное мокрым формованием, относительно гелеобразное и хрупкое, протягивается роликами через промывку для удаления избытка коагулянта, затем сушится и растягивается для продолжения ориентации полимера PAN. Здесь внешняя форма и внутреннее поперечное сечение нити определяется степенью проникновения выбранного растворителя и коагулянта в волокно-предшественник, величиной приложенного натяжения и процентом удлинения нити. Последний является собственностью каждого производителя, но Морган утверждает, что степень растяжения может в 12 раз превышать первоначальную гибкость исходного волокна.

Альтернативой мокрому прядению является гибридный процесс, называемый сухим струйным / мокрым прядением, при котором используется вертикальный воздушный зазор между волокном и ванной коагулята. В результате получается гладкое круглое волокно из полиамида PAN, которое может улучшить границу раздела между волокном и матричной смолой в композитных материалах.

Последним этапом формирования волокон-предшественников ПАН является нанесение финишного масла для предотвращения слипания липких волокон. Затем белое волокно PAN снова сушат и наматывают на бобины.

ОкислениеЭти бобины загружаются в шпулярник, через который волокно PAN подается через ряд специализированных печей на наиболее трудоемкой стадии производства — окислении.Перед тем, как попасть в первую печь, волокна PAN расплавляются в жгут или лист, называемый основой. Температура печи окисления находится в диапазоне от 392 ° F до 572 ° F (от 200 ° C до 300 ° C). Этот процесс объединяет молекулы кислорода из воздуха с волокнами PAN в основе и вызывает сшивание полимерных цепей. Это увеличивает плотность волокна с ~ 1,18 г / см до 1,38 г / см.

Чтобы избежать неконтролируемого экзотерма (общая экзотермическая энергия, выделяющаяся при окислении, оцениваемая в 2000 кДж / кг, представляет реальную опасность возгорания), производители духовок используют различные конструкции воздушного потока, чтобы помочь отводить тепло и контролировать температуру (см. Врезку ниже).Мэтт Литцлер, президент C.A. Litzler Co. Inc. (Кливленд, Огайо) отмечает, что «каждый предшественник имеет свой собственный экзотермический образец. Поскольку химический состав отдельных прекурсоров фиксирован, контроль температуры и воздушного потока в печи окисления адаптирован для каждого прекурсора и обеспечивает стабилизацию экзотермической реакции ».

Время окисления варьируется в зависимости от химического состава прекурсора, но Литцлер считает, что жгут 24K можно окислить со скоростью около 43 футов / 13 м в минуту на большой производственной линии с несколькими печами для окисления.Рэнди Строп, генеральный менеджер производителя печей Despatch Industries (Лейквилл, Миннесота), говорит, что обычно требуется время от 60 до 120 минут, как и от четырех до шести печей на производственную линию, с печками, уложенными друг на друга, чтобы обеспечить две зоны нагрева, которые предлагают 11 до 12 проходов волокна на печь. В конце концов, окисленное (стабилизированное) волокно PAN содержит от 50 до 65% молекул углерода, а остальное — смесь водорода, азота и кислорода.

Воздушный поток и скорость воздуха являются ключами к контролю экзотермической и температурной стабильности в процессе окисления.На этой схеме от Despatch Industries показана запатентованная компанией конструкция с параллельным потоком от центра до конца. ИСТОЧНИК | Отгрузка Индустрии

Печи нового поколения, повышающие КПДПри производстве углеродного волокна многое зависит от конструкции печей и печей, в которых волокна подвергаются пиролизу.

В процессе окисления воздушный поток печи играет решающую роль в регулировании температуры процесса и предотвращении экзотермических реакций. Конструкции воздушного потока могут быть однопоточными (параллельными или перпендикулярными буксирной ленте) или многолучевыми.

По словам Рэнди Стропа, генерального менеджера компании Despatch Industries (Лейквилл, Миннесота), производящей углеродное волокно, производителя печей, производители углеродного волокна требуют от печей окисления три важных элемента: производительность, масштабируемость и энергоэффективность. Чтобы определить оптимальную уставку печи окисления для конкретных требований производителей углеродного волокна среди своих клиентов, Despatch протестировал свой запатентованный параллельный поток воздуха от центра к концу через температурные градиенты, измеряемые 40 различными калиброванными термопарами, расположенными с каждой стороны рабочей зоны печи.Строп отмечает, что эта конструкция позволяет использовать более высокие скорости воздуха — до 13,1 фута / сек (4 м / сек) на выходе из сопла — и больший объем воздуха, чем в других конфигурациях печи. Эта конфигурация также обеспечивает равномерную температурную однородность ± 1 ° C, в среднем по бокам, по всей ширине ленты жгута. По сообщениям клиентов, скорость окисления в промышленных печах на 25% выше.

Despatch предлагает печи шириной от 1 фута до 11,5 футов (от 0,3 м до 3,5 м), автоматические входные и выходные жалюзи, которые сводят к минимуму потери тепла и сокращают время настройки, а также рециркуляцию нагретого воздуха для снижения общего энергопотребления.Расчетная экономия энергии по сравнению с предыдущими конструкциями печей при использовании противостоящих автоматических жалюзи шириной 6,6 футов / 2 м с уменьшенным щелевым отверстием 0,35 дюйма / 9 мм составляет 10 кВт / ч.

C.A. Litzler Co. Inc. (Кливленд, штат Огайо), производитель печи окисления в течение 30 лет, оснащает свою продукцию несколькими температурными зонами и регулируемым поперечным потоком воздуха, который доставляет воздух со скоростью 5-9 футов (1,5-2,7 м). в секунду для каждого жгута, что приводит к равномерной обработке волокна-предшественника. Запатентованные торцевые уплотнения решают то, что президент компании Мэтт Литцлер описывает как «простую физику эффекта дымохода, когда холодный воздух попадает в нижние прорези продукта, а горячий воздух выходит из верхних прорезей.Это может привести к появлению холодных пятен в духовке и быть опасным для операторов. Наши торцевые уплотнения делают каждую прорезь нейтральной, сокращают количество необходимого вытяжного воздуха и эффективно удлиняют полезную печь, устраняя проникновение холодного воздуха ».

Помимо экспериментальных и производственных печей шириной до 10 футов / 3 м, C.A. Litzler также проектирует и производит направляющие ролики, ведущие ролики и натяжные стойки для вытягивания волокон.

Поставщик печей карбонизации с 1940-х годов, Harper International (Ланкастер, Н.Y.) начал предлагать комплексные конструкции и оборудование для производственной линии из углеродного волокна в 1990-х годах и установку под ключ линий на основе PAN в 2000 году. Роберт Блэкмон, вице-президент отдела технологических систем, отмечает, что последнее поколение более широких печных систем представляет собой нечто большее. эффективный, производя больший объем углеродного волокна с меньшим потреблением энергии на фунт волокна. Harper предлагает печи шириной до 13 футов / 4 м и длиной более 46 футов / 14 м с высокоэффективной изоляцией.

Особое внимание уделяется камерам продувки на входе и выходе.Блэкмон объясняет, что каждая молекула кислорода, попадающая в систему, разрушает не только волокно, но и графитовую огнеупорную поверхность печи. «Наша система продувки значительно снижает иммиграцию кислорода, что может увеличить выход продукта, его качество и срок службы оборудования». Для повышения энергоэффективности и снижения производственных затрат компания Harper разработала рекуперативную систему рекуперации отработанного тепла термического окисления. Блэкмон признает, что такой оптимизированный контроль за окружающей средой связан с затратами, но он считает, что «рекуперированная энергия обычно хорошо оправдывает затраты.”

«Печи Harper’s контролируются атмосферой с помощью инертных газов, таких как азот или аргон, и могут работать в диапазоне температур от 572 ° F до 5432 ° F [от 300 ° C до 3000 ° C] для углеродного волокна с низким и сверхвысоким модулем упругости, — заявляет Джон Имхофф, менеджер по маркетингу и развитию бизнеса. Harper также предлагает системы отделки поверхностей и калибровки для соответствия различным химическим составам электролитических и матричных смол.

КарбонизацияКарбонизация происходит в инертной (бескислородной) атмосфере внутри ряда специально разработанных печей, которые постепенно повышают температуру обработки.На входе и выходе каждой печи продувочные камеры предотвращают проникновение кислорода, поскольку каждая молекула кислорода, которая проходит через печь, удаляет часть волокна, объясняет Роберт Блэкмон, вице-президент отдела технологических систем. у источника печи Harper International (Ланкастер, штат Нью-Йорк). Это предотвращает потерю углерода, образующегося при таких высоких температурах. В отсутствие кислорода только неуглеродные молекулы, включая элементы цианистого водорода и другие ЛОС (образующиеся во время стабилизации на уровнях концентрации от 40 до 80 частей на миллион) и твердые частицы (например, локальные скопления обломков волокна), удаляются и выводятся из печи в течение последующая обработка в мусоросжигательной печи с контролируемым экологическим контролем.В Grafil карбонизация начинается в низкотемпературной печи, в которой волокно подвергается воздействию температуры 1292–1472 ° F (700–800 ° C), и заканчивается в высокотемпературной печи при температуре 2192–2732 ° F (1200–1500 ° C). Натяжение волокна должно продолжаться на протяжении всего производственного процесса. В конечном итоге кристаллизацию молекул углерода можно оптимизировать для производства готового волокна, которое на 90% состоит из углерода. Хотя термины углерод и графит часто используются как синонимы, первые обозначают волокна, карбонизированные при температуре около 1315 ° C / 2400 ° F и содержащие от 93 до 95% углерода.Последние графитированы при 1900–2480 ° C (3450–4500 ° F) и содержат более 99 процентов элементарного углерода.

Количество печей определяется желаемым модулем упругости углеродного волокна; Отчасти относительно высокая стоимость высокомодульного и сверхвысокомодульного углеродного волокна объясняется продолжительностью времени выдержки и температурами, которые должны быть достигнуты в высокотемпературной печи. Хотя время выдержки является запатентованным и отличается для каждого сорта углеродного волокна, время выдержки при окислении измеряется в часах, но карбонизация на порядок короче, измеряется в минутах.Когда волокно карбонизируется, оно теряет вес и объем, сужается на 5-10% в длину и сужается в диаметре. Фактически, продемонстрированное соотношение химического состава прекурсора ПАН к углеродному волокну ПАН составляет примерно 2: 1 с изменчивостью менее 2%, то есть значительно меньше материала выходит из процесса, чем идет в него.

Обработка поверхности и калибровкаОбработка поверхности и проклейка увеличивают общую площадь поверхности и пористость волокна, а также изменяют его поверхностную энергию, чтобы улучшить адгезию между волокном и полимерной матрицей в композите.ИСТОЧНИК | Grafil Inc.

Следующий шаг имеет решающее значение для характеристик волокна и, помимо прекурсора, он больше всего отличает продукт одного поставщика от продуктов его конкурентов. Адгезия между матричной смолой и углеродным волокном имеет решающее значение для армированного композита; Во время производства углеродного волокна проводится обработка поверхности для улучшения этой адгезии. Производители используют разные методы обработки, но общий метод включает протягивание волокна через электрохимическую или электролитическую ванну, содержащую такие растворы, как гипохлорит натрия или азотная кислота.Эти материалы травят или делают поверхность каждой нити шероховатой, что увеличивает площадь поверхности, доступную для межфазного соединения волокна / матрицы, и добавляет реактивные химические группы, такие как карбоновые кислоты.

Затем наносится фирменное покрытие, называемое проклейкой. При содержании от 0,5 до 5% веса углеродного волокна проклейка защищает углеродное волокно во время обработки и обработки (например, ткачества) в промежуточные формы, такие как сухая ткань и препрег. Проклейка также скрепляет волокна в отдельные жгуты для уменьшения распушения, улучшения обрабатываемости и увеличения прочности на сдвиг на границе раздела между волокном и матричной смолой.Производители углеродного волокна все чаще используют калибровку, соответствующую конечному использованию потребителя (см. Врезку ниже и «Достижения в калибровке и обработке поверхности углеродных волокон»). В Grafil, добавляет Кармайкл, «мы можем настроить обработку поверхности и размер в соответствии с характеристиками смолы конкретного клиента, а также с конкретными свойствами, желаемыми для композита».

По словам Энди Бринка, соучредителя компании Hydrosize Technologies (Роли, Северная Каролина), ныне входящей в Michelman (Цинциннати, штат Огайо), в которой он работает менеджером по развитию бизнеса, «полимерные пленкообразователи, изготовленные путем диспергирования частиц, взвешенных в воде, обеспечивают стабильный химический состав, который при высыхании создает хорошее покрытие.Скорость большинства линий из углеродного волокна позволяет наносить достаточно равномерно по размеру, что сводит к минимуму комки заполнителя или голые пятна ».

Когда клей высохнет, долгий процесс завершен. Grafil (как и другие поставщики) отделяет отдельные жгуты от основы и наматывает их на бобины для отправки клиентам, в том числе предпреггерам и ткачам.

Если история отрасли служит предвестником ее будущего, то огромное количество оборудования и производственная проницательность, необходимые для успешного преобразования белого волокна PAN в черное углеродное волокно, предполагает, что производство этого передового материала — дело не для слабонервных или слабонервных. неопытный.Три десятилетия совершенствования технологии обработки данных принесли зрелость технологии и возможность трансформировать превосходные характеристики и универсальность применения с помощью волокон в передовые композиты. То, что было сделано раньше, как с технологической, так и с экономической точки зрения, закладывает основу для потенциального роста спроса, знаменующего будущее.

Тенденции в производстве углеродного волокнаТехнологические изменения сделали углеродное волокно доступным и более практичным для использования производителями оригинального оборудования в широком диапазоне рынков и областей применения.Поставщики размеров и те, кто строит печи и печи для пиролиза, недавно обрисовали в общих чертах некоторые из наиболее важных разработок для HPC.

Размер для многих матрицПоскольку большая часть углеродного волокна исторически использовалась с эпоксидными матрицами, проклейка производится преимущественно на основе эпоксидной смолы и имеет низкий молекулярный вес, чтобы способствовать податливости и растекаемости волокна. Тем не менее, в настоящее время ведутся исследования по созданию размеров с химическим составом, которые подходят для различных матричных смол, востребованных сейчас для конечного использования.

Hydrosize Technologies (Роли, Северная Каролина, который был приобретен Мишельманом из Цинциннати, штат Огайо в июне) предлагает на коммерческой основе 17 размеров углеродного волокна, хотя менеджер по развитию бизнеса Энди Бринк указывает, что компания может создавать размеры для нескольких комбинаций волокна / матрицы, а также для различных композитов. производственные процессы. Он говорит, что почти все размеры компании не содержат растворителей и опасных загрязнителей воздуха. Одним из примеров является Hydrosize U601, уретановая проклейка с высоким молекулярным весом, которая, как сообщается, улучшает как смачивание волокна уретановыми смолами, так и смазывающую способность (снижение трения при обращении) с помощью экологически безопасного состава.

В научно-исследовательском центре Adherent Technologies в Альбукерке, штат Нью-Мексико, президент Рональд Оллред в течение 35 лет занимался научным анализом проблем интерфейса волокно / матрица. Сообщается, что он обнаружил химические реакции, которые влияют на молекулы углерода в волокне, улучшая межфазное соединение между волокном и матрицей. «В настоящее время мы используем этот химический состав для улучшения межфазной адгезии углеродного волокна / винилового эфира и углеродного волокна / бисмалеимида для ВМС США, в том числе в композитных компонентах двигателя для F-35 Joint Strike Fighter.Он отмечает, что до использования аппрета Adherent на основе сложного винилового эфира, «военно-морской флот наблюдал только 50 процентов от теоретических желаемых свойств из-за плохой передачи сдвига на границе раздела. Точно так же высокотемпературные композиты могут страдать от плохой стойкости к окислению из-за того, что состав проклейки не соответствует требованиям свойств матричной смолы ».

Как производить детали из углеродного волокна

Композитные материалы, такие как пластмассы, армированные углеродным волокном, являются универсальными и эффективными материалами, стимулирующими инновации на различных рынках от аэрокосмической до здравоохранения.Они превосходят традиционные материалы, такие как сталь, алюминий, дерево или пластик, и позволяют изготавливать высокопроизводительные легкие изделия.

Из этого руководства вы узнаете основы производства деталей из углеродного волокна, включая различные методы и способы использования 3D-печати для снижения затрат и экономии времени.

Информационный документЗагрузите этот информационный документ с рекомендациями по проектированию композитных форм и пошаговыми инструкциями по методам препрега и ручного ламинирования для создания деталей из углеродного волокна.

Загрузить информационный документКомпозитный материал — это комбинация двух или более компонентов, характеристики которых отличаются от этих отдельных компонентов сами по себе. Обычно улучшаются инженерные свойства, такие как добавленная прочность, эффективность или долговечность. Композиты состоят из армирования — волокна или частицы — удерживаемого матрицей (полимером, металлом или керамикой).

Армированные волокном полимеры (FRP) доминируют на рынке и способствуют росту новых применений в различных отраслях промышленности.Среди них углеродное волокно — широко используемый композит, в частности, для самолетов, гоночных автомобилей и велосипедов, поскольку он более чем в три раза прочнее и жестче, чем алюминий, но на 40% легче. Он состоит из армированного углеродного волокна, соединенного с эпоксидной смолой.

Волокна могут быть сплетены однонаправленно и стратегически выровнены для создания прочности по отношению к вектору. Перекрестно переплетенные волокна можно использовать для создания прочности в нескольких направлениях, и они также отвечают за фирменный стеганый вид композитных деталей.Обычно детали производятся с их комбинацией. Доступно несколько типов волокон, в том числе:

| Стекловолокно | Углеродное волокно | Арамидное волокно (кевлар) |

|---|---|---|

| Самое популярное волокно Легкое, умеренное растяжение и прочность на сжатие Низкая стоимость и простота для работы с | Самое высокое соотношение прочности и жесткости к весу в отрасли (предел прочности на растяжение, сжатие и изгиб) Дороже, чем другие волокна | Более высокая стойкость к ударам и истиранию, чем у углеродного волокна Низкая прочность на сжатие Трудно резать или обрабатывать |

Смола используется для удержания этих волокон вместе и создания жесткого композита.Хотя можно использовать сотни типов смол, вот самые популярные из них:

| Смола | Плюсы | Минусы | Отверждение |

|---|---|---|---|

| Эпоксидная смола | Максимальный предел прочности Самый легкий вес срок службы | Самый дорогой Чувствителен к соотношению компонентов смеси и колебаниям температуры | Использует специальный отвердитель (двухкомпонентная система) Некоторые эпоксидные смолы требуют тепла |

| Полиэстер | Простой в использовании (самый популярный) Устойчивый к ультрафиолетовому излучению Самая низкая стоимость | Низкая прочность и коррозионная стойкость | Отверждается с катализатором (MEKP) |

| Сложный виниловый эфир | Сочетает в себе характеристики эпоксидной смолы и стоимость полиэфира Лучшая устойчивость к коррозии, температуре и удлинению | Прочность ниже, чем у эпоксидной смолы и более высокая стоимость, чем у полиэстера Ограниченный срок хранения | Отверждается с катализатором (МЕКП) 9 0277 |

Производство армированных волокном полимеров, таких как детали из углеродного волокна, представляет собой искусный и трудоемкий процесс, используемый как в единичном, так и в серийном производстве.Время цикла составляет от одного часа до 150 часов в зависимости от размера и сложности детали. Обычно при производстве стеклопластика непрерывные прямые волокна соединяются в матрице с образованием отдельных слоев, которые накладываются слой за слоем на конечную деталь.

Свойства композита определяются как материалами, так и процессом ламинирования: способ включения волокон сильно влияет на характеристики детали. Термореактивным смолам придают форму вместе с арматурой в инструменте или форме и отверждают, чтобы получить прочный продукт.Доступны различные методы ламинирования, которые можно разделить на три основных типа:

При мокрой укладке волокно разрезают и укладывают в форму, затем наносят смолу с помощью кисти, валика или пистолета-распылителя. Этот метод требует наибольших навыков для создания высококачественных деталей, но это также наименее затратный рабочий процесс с минимальными требованиями для начала изготовления деталей из углеродного волокна своими руками. Если вы новичок в производстве деталей из углеродного волокна и еще не оборудовали его, мы рекомендуем начать с ручного ламинирования мокрым слоем.

Посмотрите видео, чтобы увидеть, как работает процесс мокрой укладки при ламинировании деталей из углеродного волокна.

При ламинировании препрега смола впитывается в волокно впереди. Предварительно пропитанные листы хранят в холоде, чтобы предотвратить отверждение. Затем слои затвердевают в форме под действием тепла и давления в автоклаве. Это более точный и повторяемый процесс, поскольку количество смолы регулируется, но это также самый дорогой метод, который обычно используется в высокопроизводительных приложениях.

При формовании RTM сухое волокно вставляется в форму, состоящую из двух частей. Форма закрывается зажимом перед тем, как нагнетать смолу в полость под высоким давлением. Обычно он автоматизирован и используется для крупносерийного производства.

Поскольку качество пресс-формы напрямую влияет на качество готовой детали, изготовление инструмента является критическим аспектом производства FRP. Большинство форм изготавливаются из воска, пены, дерева, пластика или металла с помощью обработки с ЧПУ или вручную. Хотя ручные методы очень трудозатратны, обработка на станках с ЧПУ по-прежнему является сложным и трудоемким рабочим процессом, особенно для сложных геометрических форм, а аутсорсинг обычно требует больших затрат и длительного периода времени.Оба варианта требуют квалифицированных рабочих и предлагают небольшую гибкость при изменении дизайна и корректировки пресс-формы.

Аддитивное производство предлагает решение для быстрого изготовления форм и моделей с низкими затратами. Использование полимерной оснастки в производственных процессах постоянно растет. Замена металлических инструментов пластиковыми деталями, напечатанными собственными силами, — это мощное и экономичное средство сокращения времени производства при одновременном расширении гибкости дизайна. Инженеры уже работают с деталями из полимерной смолы, напечатанными на 3D-принтере, для изготовления приспособлений и приспособлений для поддержки таких методов, как намотка нити или автоматическая укладка волокна.Аналогичным образом, мелкосерийные печатные формы и матрицы используются при литье под давлением, термоформовании или штамповке листового металла для доставки небольших партий продукции.

Для 3D-печати с настольных компьютеров требуется ограниченное оборудование, что упрощает рабочий процесс. Профессиональные настольные принтеры, такие как Form 3, доступны по цене, просты в установке и могут быстро масштабироваться в соответствии со спросом. Производство больших инструментов и форм также возможно с помощью широкоформатных 3D-принтеров, таких как Form 3L.

Стереолитография (SLA) Технология 3D-печати позволяет создавать детали с очень гладкой поверхностью, что очень важно для пресс-формы.Он позволяет создавать сложные геометрические формы с высокой точностью. Кроме того, библиотека смол Formlabs содержит технические материалы с механическими и термическими свойствами, которые хорошо сочетаются с производством форм и моделей.

3D-печатные формы для производства деталей из углеродного волокна могут снизить затраты и сократить время выполнения заказа.