Как сделать арку из мдф?

Я догадываюсь откуда и почему у Вас появилось такое желание.

Видимо Вы видели в продаже арки из МДФ в виде готового изделия и захотели такую же, но своими руками.

Должен Вас огорчить, сделать что-то похожее без оборудования просто не получится, вариантов ноль.

К примеру тот же арочный свод прессуется на стадии изготовления МДФ, плюс отделка торцов.

Для арки подходят куда более податливые в обработке материалы, к примеру гипсокартон, или фанера.

Если арка МДФ планируется под покраску, или шпаклёвку, или оклейку обоями, или самоклейка, или ПВХ плёнка, то тем более смысл в арки из МДФ отпадает, все эти материала прекрасно ложатся ни гипсокартон, или фанеру.

Отделать арку из МДФ шпоном в домашних условиях просто архи сложно, на ровную поверхность качественно приклеить шпон проблема, а тут арка.

Если желание идти самым не правильным и тяжелейшим путём не пропало, то продолжаем.

Для арки из МДФ нужен каркас, каркас изготавливается практически одлин в один похожий на каркас для гипсокартона, или фанеры.

Профиля крепятся к стене шурупами (удобно работать с ударными дюбелями).

Далее, из панелей МДФ вырезаются полу-арки (полукруги) этих заготвовок понадобится две.

Затем крепим заготовки к каркасу (работаем с шурупампи по-дереву).

Если каркас изготовить из деревянных брусков, то «жидкими гвоздями».

Теперь остаётся решить главную проблему, как сделать полукруг на внутреннюю часть аркуи.

Вариантов всего два, первый это приобрести гнущийся МДФ,

`

` а второй купить тонкий лист МДФ, толщиной в 3-и миллиметра, он тоже не плохо гнётся.Полосками (панелями) МДФ можно отделать и весь дверной проём.

Панели режутся по ширине проёма и приклеиваются «жидкими гвоздями», естественно проём должен быть ровным и загрунтован.

На боковую часть проёма можно монтировать, или наличники, или теже панели МДФ.

Какие инструменты нам для этого понадобятся?

Перфоратор. Шуруповёрт. Рулетка. Уровень. Электро-лобзик. Шпателя. «Пистолет» для клея. Отвёртки. Молоток.

Шуруповёрт. Рулетка. Уровень. Электро-лобзик. Шпателя. «Пистолет» для клея. Отвёртки. Молоток.

обзор. Как сделать гнутый фасад Как согнуть стеновую панель мдф

Часто в процессе проведения ремонтных работ возникает необходимость в получении криволинейных поверхностей изделий, изготовленных из древесины. Как согнуть доску таким образом, чтобы место изгиба было крепким и не треснуло в процессе изгибания? Что же, если уж решили делать капитальный ремонт своими руками, то отступать перед такими трудностями не стоит. В этой статье мы подробно поговорим о том, как придать древесному материалу изогнутую форму.

Как согнуть дерево?

Нет, наша задача состоит вовсе не в том, чтобы сгибать ни в чем не повинное растение. Речь идет о древесных строительных материалах. Как согнуть дерево, чтобы оно изогнулось, а не сломалось? Способ изгибания деревянных изделий известен с древних времен: для придания древесине нужно формы необходимо лишь тепло и влага, под воздействием которых увеличивается пластичность материала со всеми вытекающими отсюда последствиями.

Реакция древесины на внешнее воздействие

Дело в том, что древесина по-разному реагирует на изгиб. Выпуклая часть подвергается растяжению, вогнутая – сжатию. Причем на пропаривание материал тоже реагирует по-разному. Например, способность к сжатию увеличивается аж на треть, а вот к растяжению – всего на пару процентов . Именно поэтому думать о том, как согнуть доску толщиной более двух сантиметров, в домашних условиях не стоит. Нужно учитывать и то, что разные виды древесины по-разному реагируют на сгибание. Например, такие породы как дуб, лиственница, клен гнутся плохо, а вот бук, ясень, орех – хорошо. Так что прежде чем думать над тем, как согнуть доску, определитесь с породой древесины, из которой она сделана.

Нужно учитывать и то, что разные виды древесины по-разному реагируют на сгибание. Например, такие породы как дуб, лиственница, клен гнутся плохо, а вот бук, ясень, орех – хорошо. Так что прежде чем думать над тем, как согнуть доску, определитесь с породой древесины, из которой она сделана.

Как согнуть фанеру, ДВП, МДФ

В домашних условиях фанеру сгибают путем увеличения ее влажности, последующей утюжкой (потребуется утюг), и закреплением в шаблоне. Шаблоном может служить любой каркасный элемент и вовсе необязательно его форма должна быть криволинейной. Крепится к шаблону изделие посредством скотча. Можно зажимать согнутую фанеру между двумя распорками, придавать ей согнутую форму за счет веревок, обвязывая ими изделие в нескольких местах вдоль радиуса искривления. Фанеру можно использовать только после того, как она высохнет. Вроде с тем, как согнуть фанеру, мы разобрались – идем дальше.

Как согнуть ДВП? Методика та же, что и в предыдущем случае! А как согнуть МДФ? В этом случае можно пойти двумя путями: либо изгибать тонкие листы (не более 5 мм) и склеивать их между собой, либо использовать гибкий МДФ , в котором с одной из сторон есть поперечные прорези. Толщина таких листов обычно составляет 8 мм. При изгибе они накладываются друг на друга фрезерованными сторонами, после чего склеиваются. Вот, собственно, и все!

Толщина таких листов обычно составляет 8 мм. При изгибе они накладываются друг на друга фрезерованными сторонами, после чего склеиваются. Вот, собственно, и все!

ЧИТАЙТЕ ТАКЖЕ

Любая постройка начинается с фундамента, и баня — не исключение из правила. Ленточный, плитный, столбчатый – разновидностей оснований много. Но как подобрать вариант, который является оптимальным? То самое решение, позволяющее сэкономить на устройстве фундамента без ущерба для его качества? Ответы на эти вопросы ищите в нашем обзоре. | |

Лестницы в доме могут быть весомым дизайнерским элементом оформления интерьера. Вашему вниманию предлагается свыше десяти вариантов дизайна лестниц: от простого к сложному. Некоторые из идей подойдут для реализации в небольших двухуровневых квартирах и дачных постройках, другие будут более уместны в просторных коттеджах. Выбирайте! |

Благодаря такому приему создается эффект динамики, что позволяет зрительно увеличить пространство помещения.

Использование гнутых фасадов зачастую встречается в кухонных гарнитурах, сборных мебельных конструкциях или чтобы изготовить радиусный шкаф. Делается это для того, чтобы придать красивый и стильный вид вашей мебели, и что самое главное, для максимального использования всего пространства в помещении. Еще один плюс – острые углы не нанесут повреждений как хозяйке, так и детям, которые зачастую бегают возле таких предметов мебели.

Но чтобы выполнить такую работу самому, следует учесть некоторые моменты:

- Чтобы рассчитать такие модули нужно более сложное проектирование, чем для обычной мебели.

- Для изготовления гнутого фасада понадобится гораздо больше денег, чем стандартного.

- Профильный криволинейный карниз и фальшпанели найти сложно, более того, их цена будет гораздо выше, чем у аналогов.

Но не стоит отчаиваться, ведь все это не страшно. Если вам сложно сделать правильный проект, рассчитать все нужные параметры, можете обратиться за помощью к фирме, где занимаются изготовлением мебели. Они могут предоставить не только расчет и программное проектирование, но и трехмерную модель, которая будет изготовлена по вашему эскизу.

Нужные элементы и комплектующие детали вы можете купить по каталогам компаний-изготовителей. Его можно взять в любом специализированном магазине, там же возьмите контактную информацию. Общая стоимость мебели будет выше, но качество все же гарантированно. При этом такая мебель будет служить вам очень долго.

С чего начинать

Чтобы сделать изогнутый фасад своими руками для полочки, тумбы или для кухни, хорошо подойдет плита МДФ. Если кто-то уже имел с ней дело, ему будет гораздо легче. Она мягкая и податливая, поэтому легко поддается обработке.

- изготовить торцевой шаблон с нужным радиусом;

- вычесть нужное количество плит, которые будут изогнуты;

- произвести раскройку заготовок под гнутые детали;

- выполнить разметку для пропилов, где будет сгибаться площадь.

Чтобы сделать гнутый фасад подготовьте следующие инструменты и материалы:

- плиты МДФ, минимум 2;

- карандаш, линейка и рулетка;

- дисковая и ручная пила;

- столярный клей;

- кисточка;

- маленькие гвозди и молоток;

- небольшой шпатель;

- струбцины;

- отвертка и инструменты для отделки.

Собрав такой арсенал, можно приступать к работе.

Делаем гнутый фасад

Итак, чтобы сделать гнутый фасад, вам понадобится два листа МДФ, толщина которых по 9 мм. Как уже говорилось, один из них будет внешний, а другой – внутренний. Со всех сторон фасад будет гладким. Так как в основном вся мебель делается из дерева, сложности в работе возникать не должно. Вам понадобится минимум инструментов и немного терпения.

Со всех сторон фасад будет гладким. Так как в основном вся мебель делается из дерева, сложности в работе возникать не должно. Вам понадобится минимум инструментов и немного терпения.

Чтобы согнуть плиту под нужным радиусом и заставить ее держаться в таком положении длительное время, простого усилия мало. Для этой цели нужно сделать на листе надрезы, проходящие поперек сгиба. Для начала изготовьте шаблон. Это может быть полка, тумба или что-то еще. На нее мы будем ориентироваться, изготавливая сам гнутый фасад.

Отрезать листы МДФ нужно с запасом, чтобы не ошибиться. Ведь лишнее потом легко обрежется, а доточить недостающие сантиметры не получится.

Помните о том, что внутренний радиус гнутого фасада меньше внешнего, поэтому внешнюю заготовку сделайте длиннее. После чего нужно найти центр двух заготовок и отметить его штриховыми линиями по высоте с одной и с другой стороны. Исходя из этих линий, дальше заготовки будут склеиваться между собой.

В зависимости от вида изгиба, нужно нанести разметку для пропилов, которые позволяют с прямого листа из МДФ сделать округлую заготовку. Наносите линии с отступом одной от другой 5 мм. Именно благодаря этим пропилам, наша конструкция сможет приобрести гнутую форму и не сломаться. Теперь нужно сделать пропилы. Для этого вам понадобится дисковая пила. Настройте ее так, чтобы не распилить лист до основания, но и не оставить слишком большой недопил. Идеальным считается недопил в 1 мм.

Чтобы не испортить готовую заготовку, непосредственно перед тем, как сделать пропилы, используйте ненужные обрезки для тренировки. Сделайте все как надо: нанесите разметку с расстоянием 5 мм и начинайте производить распил. Помните, такие разрезы нужно делать как на внешней заготовке, так и на внутренней.

Сколько разрезов делать зависит от того, насколько нужно изогнуть деталь. Если надо сделать изогнутый угол, в том месте нужно несколько полос. А когда вам необходимо сделать полки под раковину или тумбу на кухню, где радиус сгиба велик, пропилы должны быть практически по всей плоскости. Опилки от работы с пилой не выбрасывайте, они понадобятся вам в работе.

Опилки от работы с пилой не выбрасывайте, они понадобятся вам в работе.

После того как разрезы выполнены, их нужно заполнить специальной пастой, для которой нужен столярный клей и опилки. Замазать прорези нужно на обеих заготовках. Консистенция пасты должна быть такой, чтобы она легко заполняла разрезы, но и не очень жидкой. При помощи шпателя следует втирать смесь в прорези. Во избежание воздушных карманов, наносите пасту вдоль разреза от центра наружу.

После этого разведите клей, используя немного воды. Кисточкой пройдитесь раствором по двум заготовкам, чтобы разгладить пасту и убрать излишки опилок. После чего установите внутреннюю заготовку на шаблон. Поверх нее укладывается наружная заготовка, совмещаясь с нанесенными штриховыми линиями, которые были нанесены по центру заготовок.

Далее, нужно прибить заготовки одна к другой используя тонкие гвозди. Не забивайте их слишком усердно, чтобы их можно было легко извлечь. Не переживайте, что от них останутся отверстия, все ровно дальше фасад нужно будет грунтовать, шпаклевать и красить. Поэтому все отверстия скроются и будут незаметны.

Поэтому все отверстия скроются и будут незаметны.

Фасад нужно зафиксировать струбцинами и оставить, пока он полностью не высохнет. После высыхания заготовку нужно разрезать так, как необходимо, зачистить, отшлифовать края и снабдить усилителями для фурнитуры. После этого он готов к отделке.

Изготовить гнутый фасад не совсем легко и быстро, но такой элемент в вашем дизайне будет привлекать других, радовать вас своей красотой и позволит сэкономить пространство. Особенно если это маленькая кухня или ванная комната. Также вы обезопасите себя и свою семью от травм и ушибов.

Видео

В этом видео показано как изготавливается гнутый фасад:

Здравствуйте дорогие друзья.

В своих статьях я не раз обращал ваше внимание на то, что современные технологии изготовления корпусной мебели (и условия ее изготовления) таковы, что человеку, для того, чтобы сделать любое изделие, нужен только проект, деньги (на закупку материалов и фурнитуры), и, собственно, свои (или чужие) руки для его сборки и установки.

Но, проектируя мебель, любой мебельщик должен «играть по правилам» посредников, участвующих в этом производстве, например, тех же изготовителей мебельных фасадов.

Например, такие фирмы-изготовители, имеют, так называемый, а за изготовление нестандартных размеров, как правило, берут хорошую наценку.

А если дело касается изготовления , то «нестандарт» касается только размеров фасадов по высоте.

Радиусы таких фронтов в любом случае, будет стандартными (да и как иначе, если на фирме под их изготовление существуют определенные шаблоны, не будут же они под каждый «нестандартный» заказ изготавливать новые шаблоны). Их, обычно, три-четыре варианта (а то и меньше).

Но как же так получается, что, иногда, «на глаза» попадается мебель, фасады которой имеют явно не стандартные радиусы кривизны?

А это происходит тогда, когда мебельщик включает в свой, довольно простой (с точки зрения организации производства) производственный процесс, самостоятельное их изготовление.

Таким образом, немного усложнив сам процесс, можно делать мебель, которую не делает «в округе» никто!

Для примера мы с вами рассмотрим изготовление гнутых фронтов из МДФ нестандартного радиуса скругления.

Упрощением данного процесса будет то, что нет необходимости изготавливать специальный шаблон каждый раз.

Шаблоном может служить сам модуль и его кривые полки и горизонты.

Итак, каждый фасад изготавливается из двух листов МДФ, толщиной 9мм (в итоге, их конечная толщина будет 18мм).

Если взять изначально, плиту с большей толщиной, то может возникнуть проблема при изготовлении элементов с малым радиусом.

При вырезке заготовок, нужно учесть, что наружный радиус будет всегда больше внутреннего (за счет толщины изделия), и с этим учетом, нужно дать допуск на размеры листов (так же, необходимо дать допуски на размеры по высоте). Они все равно, в процессе последующей обработки обрежутся.

На заготовках нужно сделать метки их центров, для того, чтобы потом точно подогнать друг к другу.

Для того чтобы согнуть листы МДФ, нужно сделать пропилы (примерно, на расстоянии 5-ти миллиметров друг от друга). Пропилы должны быть такими, чтобы не доходить до края листа на 1-1,5 миллиметра.

Из стружки (которая в любом случае будет образовываться в результате такой обработки) и столярного клея, нужно сделать специальную «пасту», которой заполнить получившиеся пазы в МДФ.

Получившаяся смесь для этого, должна быть не слишком густой и не слишком жидкой (ее плотность можно регулировать, добавляя обычную воду).

Итак, когда пазы от пропила на заготовках заполнены вышеописанной пастой, их нужно закрепить на шаблоне (в данном случае, на модуле, который, и будет выполнять роль шаблона).

Лицевая сторона МДФ должна быть сверху и снизу.

То есть, первый лист ложится лицевой стороной на шаблон, а пропилами вверх. А второй лист ложится пропилами вниз (к пропилам первого листа) и лицевой стороной вверх.

Сами листы фиксируем на шаблоне с помощью струбцин, и листы прибиваются друг к другу сапожными гвоздиками.

Эти гвоздики потом нужно будет вытянуть, а отверстия, которые они оставят на поверхности материала, зашпаклюются при его последующей обработке.

Итак, зафиксированные листы держим до полного высыхания, после чего, снимаются, и начинается их обработка (обрезка и обработка краев, торцов, шпаклевка, грунтовка, покраска).

Вот так, по сути, довольно просто (и, что самое главное – в домашних условиях) можно сделать отличные фасады.

А, имея такую возможность, можно делать красивую и неповторимую мебель.

На этом все.

Плита МДФ, являясь достаточно прочным, удобным в обработке и довольно чистым в плане экологии материалом, широко используется при изготовлении мебели для кухонь и ванных комнат. Удобно ее использовать и при изготовлении мебели своими руками.

Иногда, как в данном конкретном случае, возникает необходимость изготовить гнутые фасады, какие просто так не купишь в магазине. Хочу рассказать, как я сделал из МДФ гнутые фасады для шкафчика под круглую раковину умывальника в ванной.

Как сделать гнутые фасады из МДФ

Для изготовления гнутых фасадов будем использовать два листа МДФ толщиной 9мм – один для внутренней стороны фасада, а другой – для внешней. Фасад получится гладким и с внутренней, и с внешней стороны.

Просто так согнуть плиту из МДФ под малым радиусом, да еще и так, чтоб она потом осталась в этом состоянии, не получится. Придется делать на ней надрезы поперек сгиба.

Сначала изготавливаем шаблон. В моём случае шаблоном послужили сами полки будущего шкафа под раковину. Листы МДФ нужно отрезать с запасом по длине и ширине: лишнее вы потом обрежете легко, а вот недостающее надставить вряд ли получится. Не забудьте, что внешний радиус гнутых фасадов больше внутреннего, а потому и внешняя заготовка должна быть длиннее.

Найдите центры обеих заготовок и отметьте штриховыми линиями по высоте с обеих сторон заготовок: по этим линиям мы потом перед склеиванием будем совмещать заготовки между собой.

Нанесите разметку для пропилов до перехода вашей полуокружности в прямую плоскость. Каждая линия должна отступать одна от другой на 5мм.

Каждая линия должна отступать одна от другой на 5мм.

Настройте дисковую пилу так, чтобы не пропилить плиту слишком глубоко, а недостаточная глубина пропила затруднит сгибание и плиту можно даже сломать. Недопил должен составлять примерно 1мм.

Совет: Перед тем как начинать делать пропилы на заготовках для гнутых фасадов, потренируйтесь на ненужных обрезках МДФ необходимой длины. Нанесите на них разметку, пропилите через каждые 5 миллиметров, приложите к шаблону одну полосу разрезами наружу, а другую на нее сверху разрезами внутрь.

Теперь вы точно будете знать, сколько разрезов делать на каждой из заготовок до перехода с полуокружности в плоскость. Увидите также и то, что где-то, возможно, нет необходимости делать разрезы через каждые 5мм, и можно пилить пореже.

Делая пропилы в заготовках, не выбрасывайте опилки – они еще понадобятся.

Заполняем разрезы на обеих заготовках пастой, сделанной из смеси столярного клея и опилок. Паста должна быть такой консистенции, чтобы ей можно было легко заполнить разрезы, но, в то же время, не слишком жидкой. Втираем пасту в разрезы шпателем, действуя вдоль разреза от центра наружу, чтобы не оставалось воздушных карманов.

Втираем пасту в разрезы шпателем, действуя вдоль разреза от центра наружу, чтобы не оставалось воздушных карманов.

Разводим клей небольшим количеством воды и, смачивая им кисть, проходим ею по обеим заготовкам, разглаживая пасту и убирая остатки опилок.

Укладываем внутреннюю заготовку на шаблон.

Сверху укладываем наружную заготовку, совмещая с нанесенными заранее линиями по центру заготовок.

Прибиваем заготовку одну к другой тонкими гвоздиками – без фанатизма, чтобы гвоздики потом можно было легко выдернуть. Пусть вас не смущает, что от гвоздей останутся отверстия: гнутые фасады потом всё равно будут грунтоваться, шпаклеваться и краситься.

Стягиваем всё хозяйство струбцинами, и оставляем до полного высыхания.

Разрезаем высохшую заготовку так, как нам надо, крепим на двери усилители для установки фурнитуры, шлифуем края.

Вот и всё, гнутые фасады из МДФ готовы к отделке.

Как видите, сделать гнутые фасады задача не самая быстрая и простая, зато у вас будет уникальная мебель, которой нет больше ни у кого.

МФД очень удобный материал, который применяется для мебельного изготовления, включая и изделия оригинальной формы. Вы можете согнуть МФД, однако это процедура, которая попросит немало сил. Для создания гнутых фасадов идеальным решением станут листы толщиной в 9 миллиметров. Чтобы фасад был гладким с двух сторон, приходится применять два листа, которые в результате будут соединены в один (внутренний и внешний листы).МФД очень удобный материал, который применяется для мебельного изготовления, включая и изделия оригинальной формы. Вы можете согнуть МФД, однако это процедура, которая попросит немало сил. Для создания гнутых фасадов идеальным решением станут листы толщиной в 9 миллиметров. Чтобы фасад был гладким с двух сторон, приходится применять два листа, которые в результате будут соединены в один (внутренний и внешний листы).

Как согнуть панель МФД дома?

Довольно таки не во всех случаях необходимо обрабатывать только прямолинейную поверхность. Если у Вас есть фантазия, то Вы сумеете создать компоненты декора круглого или полуовального профиля, разнообразив его стиль, но вот как поступить с древесноволокнистыми панелями средней плотности, которые имеют профиль с прямыми углами.

Как говорит практика, эластична подобного материала для отделки более чем вероятна, но при условиях использования тонких панелей. Их толщина обязана быть не более 3 мм и исключительно под покраску.

Последние и новые тенденции в строительстве вам расскажет — сайт о строительстве .

Чтобы согнуть древесноволокнистую панель средней плотности, сделайте надрезы листа поперек сгиба. Для того чтобы прошло все гладко, необходимо сделать шаблон, который даст возможность листам держать форму. Дальше нужно отрезать кусочки листа МФД конкретного размера, но лучше всего взять с запасом (в первую очередь, это касается наружного листа), после все ненужное Вы сумеете легко срезать.

Потом на местах сгиба спустя каждые 5 мм нанесите линии. Дальше берите дисковую плиту и вставьте настройки таким образом, чтобы недопил составлял приблизительно 1 мм. Дальше собираем опилки, после этого смешиваем их со столярным клеем и заполняем такой смесью отверстия. Потому как смесь должна напоминать кашицу, необходимо заполнить отверстия применяя шпатель.

Останки клея и опилок удаляются так: смочите кисть в воде и отделайте ею по поверхности, тщательно разглаживая пасту. Выложите лист на шаблон и бережно прибейте гвоздками, которые в последствие станем убирать (не стоит заколачивать их очень сильно). Дальше снимаем заготовку, отрезаем все ненужное, цепляем фурнитуру, красим и шлифуем.

Панели МДФ: монтаж своими руками

Монтаж мдф панелей: каркасный способ установки

Само название этого способа говорит за себя – для его осуществления понадобится соорудить каркас, который в некотором роде напоминает конструкцию, которую используют для крепления гипсокартона. Разница заключается только в положении несущих профилей – если для крепления листов гипсокартона их устанавливают вертикально, то монтаж стеновых панелей МДФ предусматривает горизонтальное расположение профилей. В связи с этим возникают и особенности сооружения подобного каркаса.

В принципе, на первом этапе происходит все аналогичным способом – отбивается плоскость будущего каркаса, затем по периметру стены, на полу, потолке и прилегающих к ней стенах крепятся направляющие профили. Вот с этого момента и начинаются различия. В заданную плоскость вертикальные несущие профили cd устанавливаются не через 600мм, а через 3000мм, что составляет стандартную длину несущего профиля.

Делается это для того, чтобы впоследствии между ними установить горизонтальные несущие профили cd, шаг которых составляет 500мм. С вертикальными профилями они соединяются с помощью крабовых cd-соеденителей, а к стене фиксируются все теми же П-образными кронштейнами.

Монтаж каркаса является основной работой в процессе установки МДФ панелей. Само же крепление является более легким процессом, с которым справится практически каждый. МДФ панели крепятся к каркасу с помощью кляймеров (специальных зажимов). Сам кляймер перед креплением к каркасу вставляется в паз, расположенный на торце панели, таким способом обеспечивая их надежную фиксацию к каркасу. Кляймеры разработаны так, что они не мешают вставлять в паз следующую панель.

Установка панелей на клей своими руками: особенности монтажа

Монтаж МДФ панелей на стены с помощью клея производится намного проще – значительно облегчает весь процесс установки отсутствие металлического или деревянного каркаса, сооружение которого занимает достаточно много времени.

Прежде чем приступать к непосредственному креплению панелей, для начала разберемся с клеем, который используется для этих целей. Либо какой клей здесь не подойдет – нужен состав, обладающий определенными качествами.

- Во-первых, клей должен быть пластичным даже после застывания – дело в том, что МДФ панели, изготовленные из прессованного картона, сильно подвержены деформациям в зависимости от температуры и влажности в помещении. Поэтому необходим клей, способный гасить эти самые температурные расширения.

- Во-вторых, клей, применяемый для МДФ панелей, должен способствовать их креплению даже в местах, где стены немного искривлены. То есть, текстура клея должна давать возможность намазывать его как тонким слоем, так и толстым – одним словом, он должен быть достаточно густым. Под эти требования как нельзя лучше подпадают так называемые «жидкие гвозди», которые с успехом применяют для решения вопроса, как монтировать МДФ панели, практически все мастера.

Сам монтаж панелей с помощью клея выглядит достаточно просто – его технология практически полностью описана на тюбике с клеем «Жидкие гвозди». Нарушать ее не рекомендуется. Для начала оклеиваемые панелями стены необходимо очистить от пыли и грязи – в принципе, если вы собираетесь серьезно заниматься самостоятельным ремонтом, то процесс грунтовки, который выполняется для очистки стен от пыли и грязи, а заодно и для улучшения адгезии материалов, должен войти у вас в привычку. Грунтуют всегда, все и везде.

После высыхания грунтовки приступают к непосредственному наклеиванию панелей. А пока она сохнет, можно заняться другими приготовлениями – например, подрезать в размер несколько десятков панелей.

Клей наносится непосредственно на саму панель точечным способом и в шахматном порядке – капли клея должны быть большими. После того, как клей будет нанесен, панель прижимается к стене, плотно пристукивается и отрывается. Этого требует технология приклеивания – отрывать панель нужно для того, чтобы клей обветрился, и панель не отслаивалась от стены под своим весом. Чтобы ускорить процесс и сделать монтаж МДФ панелей своими руками быстрее, можно сразу, одну за другой, намазать до десятка панелей, приложить их к стене и оторвать. Пока клей обветривается, разрешается перекурить – спустя пять минут панели можно снова цеплять на стену и капитально их прихлопывать.

Клеить панели легко – гораздо сложнее ровно и качественно их подрезать. В этом отношении особое внимание необходимо уделить откосам и тому подобным препятствиям, попадающимся на пути монтажа МДФ панелей. Следует понимать, что от ровной подрезки панелей полностью зависит внешний вид помещения.

Ну и в заключение остановимся на основных нюансах монтажа, которые характерны для обоих способов крепления МДФ панелей.

- Во-первых, это углы. Следует понимать, что согнуть МДФ панели не получится, поэтому они просто подрезаются как можно ближе к углу, после чего резаные края благополучно перекрываются специальным уголком, который можно использовать как для наружных, так и для внутренних углов.

- Во-вторых, это каркас – самый нижний горизонтальный профиль должен лежать на полу. Таким способом вы обеспечите надежное крепление плинтусов.

- В-третьих, чтобы не возникло перекоса в дальнейшем, первую панель необходимо установить в соответствии с вертикальным уровнем и крепко зафиксировать саморезами в местах, где они впоследствии перекроются (внизу плинтусом, вверху потолком, в углу декоративной накладкой). Проверять уровнем положение панелей желательно и в дальнейшем – все подряд контролировать не стоит, но к каждой пятой панели прикладывать строительный уровень нужно.

Вот, в принципе, и все. Именно так выполняется монтаж МДФ панелей.

Как сделать гнутые боковины из мдф. Технология изготовления гнутых фасадов. Как сделать гнутые фасады из МДФ

МФД очень удобный материал, который применяется для мебельного изготовления, включая и изделия оригинальной формы. Вы можете согнуть МФД, однако это процедура, которая попросит немало сил. Для создания гнутых фасадов идеальным решением станут листы толщиной в 9 миллиметров. Чтобы фасад был гладким с двух сторон, приходится применять два листа, которые в результате будут соединены в один (внутренний и внешний листы).МФД очень удобный материал, который применяется для мебельного изготовления, включая и изделия оригинальной формы. Вы можете согнуть МФД, однако это процедура, которая попросит немало сил. Для создания гнутых фасадов идеальным решением станут листы толщиной в 9 миллиметров. Чтобы фасад был гладким с двух сторон, приходится применять два листа, которые в результате будут соединены в один (внутренний и внешний листы).

Как согнуть панель МФД дома?

Довольно таки не во всех случаях необходимо обрабатывать только прямолинейную поверхность. Если у Вас есть фантазия, то Вы сумеете создать компоненты декора круглого или полуовального профиля, разнообразив его стиль, но вот как поступить с древесноволокнистыми панелями средней плотности, которые имеют профиль с прямыми углами.

Как говорит практика, эластична подобного материала для отделки более чем вероятна, но при условиях использования тонких панелей. Их толщина обязана быть не более 3 мм и исключительно под покраску.

Последние и новые тенденции в строительстве вам расскажет — сайт о строительстве .

Чтобы согнуть древесноволокнистую панель средней плотности, сделайте надрезы листа поперек сгиба. Для того чтобы прошло все гладко, необходимо сделать шаблон, который даст возможность листам держать форму. Дальше нужно отрезать кусочки листа МФД конкретного размера, но лучше всего взять с запасом (в первую очередь, это касается наружного листа), после все ненужное Вы сумеете легко срезать.

Потом на местах сгиба спустя каждые 5 мм нанесите линии. Дальше берите дисковую плиту и вставьте настройки таким образом, чтобы недопил составлял приблизительно 1 мм. Дальше собираем опилки, после этого смешиваем их со столярным клеем и заполняем такой смесью отверстия. Потому как смесь должна напоминать кашицу, необходимо заполнить отверстия применяя шпатель.

Останки клея и опилок удаляются так: смочите кисть в воде и отделайте ею по поверхности, тщательно разглаживая пасту. Выложите лист на шаблон и бережно прибейте гвоздками, которые в последствие станем убирать (не стоит заколачивать их очень сильно). Дальше снимаем заготовку, отрезаем все ненужное, цепляем фурнитуру, красим и шлифуем.

Благодаря такому приему создается эффект динамики, что позволяет зрительно увеличить пространство помещения. Проще всего заказать такой фасад на производстве мебели, где за определенную плату вам изготовят модель по вашим требованиям и параметрам. Но это самый простой вариант. Несмотря на то что все это кажется сложным, такую мебель вы можете сделать и самостоятельно, без помощи специалистов. Именно эта статья поможет вам понять, как сделать гнутый фасад самостоятельно.

Использование гнутых фасадов зачастую встречается в кухонных гарнитурах, сборных мебельных конструкциях или чтобы изготовить радиусный шкаф. Делается это для того, чтобы придать красивый и стильный вид вашей мебели, и что самое главное, для максимального использования всего пространства в помещении. Еще один плюс – острые углы не нанесут повреждений как хозяйке, так и детям, которые зачастую бегают возле таких предметов мебели.

Но чтобы выполнить такую работу самому, следует учесть некоторые моменты:

- Чтобы рассчитать такие модули нужно более сложное проектирование, чем для обычной мебели.

- Для изготовления гнутого фасада понадобится гораздо больше денег, чем стандартного.

- Профильный криволинейный карниз и фальшпанели найти сложно, более того, их цена будет гораздо выше, чем у аналогов.

Но не стоит отчаиваться, ведь все это не страшно. Если вам сложно сделать правильный проект, рассчитать все нужные параметры, можете обратиться за помощью к фирме, где занимаются изготовлением мебели. Они могут предоставить не только расчет и программное проектирование, но и трехмерную модель, которая будет изготовлена по вашему эскизу.

Нужные элементы и комплектующие детали вы можете купить по каталогам компаний-изготовителей. Его можно взять в любом специализированном магазине, там же возьмите контактную информацию. Общая стоимость мебели будет выше, но качество все же гарантированно. При этом такая мебель будет служить вам очень долго.

С чего начинать

Чтобы сделать изогнутый фасад своими руками для полочки, тумбы или для кухни, хорошо подойдет плита МДФ. Если кто-то уже имел с ней дело, ему будет гораздо легче. Она мягкая и податливая, поэтому легко поддается обработке. Чтобы сделать гнутый фасад, необходимы две плиты – внутренняя и внешняя. В сумме толщина заготовки должна составить 16 мм. Чтобы получить радиальные детали вам нужно:

- изготовить торцевой шаблон с нужным радиусом;

- вычесть нужное количество плит, которые будут изогнуты;

- произвести раскройку заготовок под гнутые детали;

- выполнить разметку для пропилов, где будет сгибаться площадь.

Чтобы сделать гнутый фасад подготовьте следующие инструменты и материалы:

- плиты МДФ, минимум 2;

- карандаш, линейка и рулетка;

- дисковая и ручная пила;

- столярный клей;

- кисточка;

- маленькие гвозди и молоток;

- небольшой шпатель;

- струбцины;

- отвертка и инструменты для отделки.

Собрав такой арсенал, можно приступать к работе.

Делаем гнутый фасад

Итак, чтобы сделать гнутый фасад, вам понадобится два листа МДФ, толщина которых по 9 мм. Как уже говорилось, один из них будет внешний, а другой – внутренний. Со всех сторон фасад будет гладким. Так как в основном вся мебель делается из дерева, сложности в работе возникать не должно. Вам понадобится минимум инструментов и немного терпения.

Чтобы согнуть плиту под нужным радиусом и заставить ее держаться в таком положении длительное время, простого усилия мало. Для этой цели нужно сделать на листе надрезы, проходящие поперек сгиба. Для начала изготовьте шаблон. Это может быть полка, тумба или что-то еще. На нее мы будем ориентироваться, изготавливая сам гнутый фасад.

Отрезать листы МДФ нужно с запасом, чтобы не ошибиться. Ведь лишнее потом легко обрежется, а доточить недостающие сантиметры не получится.

Помните о том, что внутренний радиус гнутого фасада меньше внешнего, поэтому внешнюю заготовку сделайте длиннее. После чего нужно найти центр двух заготовок и отметить его штриховыми линиями по высоте с одной и с другой стороны. Исходя из этих линий, дальше заготовки будут склеиваться между собой.

В зависимости от вида изгиба, нужно нанести разметку для пропилов, которые позволяют с прямого листа из МДФ сделать округлую заготовку. Наносите линии с отступом одной от другой 5 мм. Именно благодаря этим пропилам, наша конструкция сможет приобрести гнутую форму и не сломаться. Теперь нужно сделать пропилы. Для этого вам понадобится дисковая пила. Настройте ее так, чтобы не распилить лист до основания, но и не оставить слишком большой недопил. Идеальным считается недопил в 1 мм.

Чтобы не испортить готовую заготовку, непосредственно перед тем, как сделать пропилы, используйте ненужные обрезки для тренировки. Сделайте все как надо: нанесите разметку с расстоянием 5 мм и начинайте производить распил. Помните, такие разрезы нужно делать как на внешней заготовке, так и на внутренней.

Сколько разрезов делать зависит от того, насколько нужно изогнуть деталь. Если надо сделать изогнутый угол, в том месте нужно несколько полос. А когда вам необходимо сделать полки под раковину или тумбу на кухню, где радиус сгиба велик, пропилы должны быть практически по всей плоскости. Опилки от работы с пилой не выбрасывайте, они понадобятся вам в работе.

После того как разрезы выполнены, их нужно заполнить специальной пастой, для которой нужен столярный клей и опилки. Замазать прорези нужно на обеих заготовках. Консистенция пасты должна быть такой, чтобы она легко заполняла разрезы, но и не очень жидкой. При помощи шпателя следует втирать смесь в прорези. Во избежание воздушных карманов, наносите пасту вдоль разреза от центра наружу.

После этого разведите клей, используя немного воды. Кисточкой пройдитесь раствором по двум заготовкам, чтобы разгладить пасту и убрать излишки опилок. После чего установите внутреннюю заготовку на шаблон. Поверх нее укладывается наружная заготовка, совмещаясь с нанесенными штриховыми линиями, которые были нанесены по центру заготовок.

Далее, нужно прибить заготовки одна к другой используя тонкие гвозди. Не забивайте их слишком усердно, чтобы их можно было легко извлечь. Не переживайте, что от них останутся отверстия, все ровно дальше фасад нужно будет грунтовать, шпаклевать и красить. Поэтому все отверстия скроются и будут незаметны.

Фасад нужно зафиксировать струбцинами и оставить, пока он полностью не высохнет. После высыхания заготовку нужно разрезать так, как необходимо, зачистить, отшлифовать края и снабдить усилителями для фурнитуры. После этого он готов к отделке.

Изготовить гнутый фасад не совсем легко и быстро, но такой элемент в вашем дизайне будет привлекать других, радовать вас своей красотой и позволит сэкономить пространство. Особенно если это маленькая кухня или ванная комната. Также вы обезопасите себя и свою семью от травм и ушибов.

Видео

В этом видео показано как изготавливается гнутый фасад:

Технологию изготовления гнутых фасадов, сразу оговорюсь, придумал не я (и копирайт присваивать не собираюсь, а хочу показать каким образом делал я на основании изученных на форумах материалов).

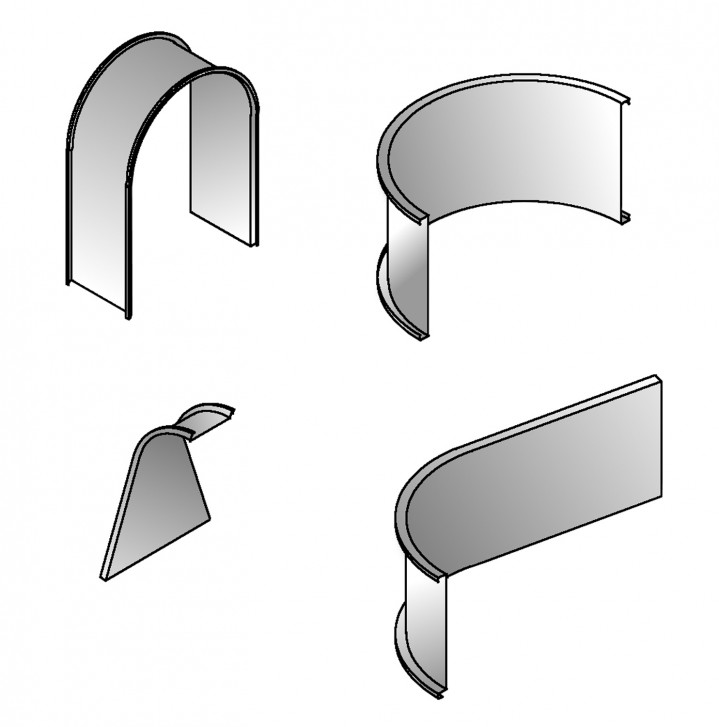

Существует 2 основных способа изготовления данных фасадов.

При помощи гнутья нескольких слоев тонкого МДФ.

При помощи специального МДФ (Master Form, Topan form и т.д.), который предназначен для получения гнутых форм.

В первом варианте для

того чтобы получить изделие нужного радиуса требуется изготовление специальных

шаблонных каркасов. Радиус на торцевых шаблонах повторяет тот радиус который

необходим.

В моем случае все выглядело так.

Шаблонные каркасы были сделаны из остатков и отходов ЛДСП.

В качестве материала для фасада используется ДВП толщиной 3,2 мм. Для получения нужной толщины фасада, нам необходимы раскроенные заготовки, немного отличающиеся от исходных размеров (должны быть немного больше, для последующей обработки). Сколько их нужно на один фасад решаем исходя из толщины фасадов, в частности если толщина стандартна 16 мм. то необходимо 5 шт. Там где будет находится тыльная сторона фасада желательно использовать ДВП с покрытием в тон с каркасами готовых шкафов (если не хотите заморачиваться покраской тыльной стороны).

После раскроя заготовки очищаются от пыли. Затем наносится клей на заготовку (я использовал КС и МастерКлей) и шпателем равномерно выравнивается по всей площади. Затем сверху ложится следующая заготовка и также промазывается клеем. Не промазываются клеем лицевая и тыльная сторона фасада! Полученный “пирог” закрепляется на шаблонном каркасе.

Поскольку все делал без помощников то сначала я закреплял одну сторону саморезами к каркасу (вот для чего нужен был припуск, который затем срезается), после сгибал весь “пирог” и также крепил другую сторону. Дополнительно с натягом все обматывается канцелярским скотчем (данная процедура помогает избавится от волн образующихся на краях.

От волн также помогает ровный брусок закрепленный сверху по краям при помощи струбцин (на фотографиях не показано – таким образом делал последние фасады).

После полного высыхания, заготовка освобождается от скотча и саморезов. Далее

чтобы исключить процесс саморазгибания, с тыльной стороны (если ДВП не

ламинированное. На ламинированном – с лицевой стороны. Хотя кому как.) фасада

крепим небольшими саморезами, избегая мест где будут отверстия под ручки, петли,

стекло. Естественно что для них необходимо раззенковать отверстие, чтобы утопить

шляпки. В последующем эти места шпаклюются. После все края режутся лобзиком или

циркулярной в необходимый размер. Кромки ровняются шлифовкой. За неимением

ленточной шлифмашины, я шлифовал наждачной бумагой закрепленной на бруске. Если

на кромке остались трещинки, не проклеенные пустоты, они проклеиваются затем

шпаклюются. Сверлим отверстия под ручки и петли. Все, изделие готово к покраске…

Во втором варианте использование шаблонных каркасов не обязательно, поскольку изделие можно сделать непосредственно по месту. Здесь используется специальная МДФ, которая имеет прорези с интервалом примерно 5 мм. с одной стороны, и гладкую структуру с другой. Суть технологии в следующем: заготовки прикладываются к шаблону или фиксируются по месту фрезерованными сторонами внутрь и склеиваются. Толщина такого МДФ, как правило, составляет 8 мм. и при склейке двух листов получается 16 мм. После высыхания изделие режется в размер торцы (горизонтальные) при необходимости шпаклюются. Далее то же что и в первом методе.

В следующей статье мы раскроем секрет технологии «Крашенных фасадов» т.е. окраски фасадов МДФ глянцевыми эмалями.

Часто в процессе проведения ремонтных работ возникает необходимость в получении криволинейных поверхностей изделий, изготовленных из древесины. Как согнуть доску таким образом, чтобы место изгиба было крепким и не треснуло в процессе изгибания? Что же, если уж решили делать капитальный ремонт своими руками, то отступать перед такими трудностями не стоит. В этой статье мы подробно поговорим о том, как придать древесному материалу изогнутую форму.

Как согнуть дерево?

Нет, наша задача состоит вовсе не в том, чтобы сгибать ни в чем не повинное растение. Речь идет о древесных строительных материалах. Как согнуть дерево, чтобы оно изогнулось, а не сломалось? Способ изгибания деревянных изделий известен с древних времен: для придания древесине нужно формы необходимо лишь тепло и влага, под воздействием которых увеличивается пластичность материала со всеми вытекающими отсюда последствиями. Как согнуть дерево? Подержать его в горячей воде (чем выше температура, тем быстрее происходят процессы) или обработать паром (парогенератор можно соорудить из чайника или воспользоваться утюгом). Чем выше температура, тем быстрее древесина сдается и можно приступать к ее сгибанию. Увлажненную и прогретую древесину можно изогнуть под действием груза (концы доски укладываются на опоры), а на место будущего изгиба укладывают груз. Высохшая древесина прекрасно сохраняет минимальный радиус кривизны, который был достигнут в процессе сгибания. Теперь мы знаем, как гнуть дерево, можно остановиться на этом вопросе подробнее.

Реакция древесины на внешнее воздействие

Дело в том, что древесина по-разному реагирует на изгиб. Выпуклая часть подвергается растяжению, вогнутая – сжатию. Причем на пропаривание материал тоже реагирует по-разному. Например, способность к сжатию увеличивается аж на треть, а вот к растяжению – всего на пару процентов. Именно поэтому думать о том, как согнуть доску толщиной более двух сантиметров, в домашних условиях не стоит. Нужно учитывать и то, что разные виды древесины по-разному реагируют на сгибание. Например, такие породы как дуб, лиственница, клен гнутся плохо, а вот бук, ясень, орех – хорошо. Так что прежде чем думать над тем, как согнуть доску, определитесь с породой древесины, из которой она сделана.

Как согнуть фанеру, ДВП, МДФ

В домашних условиях фанеру сгибают путем увеличения ее влажности, последующей утюжкой (потребуется утюг), и закреплением в шаблоне. Шаблоном может служить любой каркасный элемент и вовсе необязательно его форма должна быть криволинейной. Крепится к шаблону изделие посредством скотча. Можно зажимать согнутую фанеру между двумя распорками, придавать ей согнутую форму за счет веревок, обвязывая ими изделие в нескольких местах вдоль радиуса искривления. Фанеру можно использовать только после того, как она высохнет. Вроде с тем, как согнуть фанеру, мы разобрались – идем дальше.

обзор. Как сделать гнутые фасады для мебели из мдф Возможно ли согнуть цельный мдф

В настоящее время все большей популярностью стали пользоваться гнутые фасады из МДФ для кухни, спальни и других элементов мебельной обстановки. Закругленные формы позволяют получить новые дизайнерские решения и создать гармоничную законченность мебельной архитектуры интерьера.

Как согнуть мдф?

Поэтому изготовление гнутых фасадов из МДФ является неотъемлемой частью прогрессивного мебельного производства.

На современном уровне развития технология изготовления гнутых фасадов использует специальную плиту МДФ типа Master Form, Topan form и так далее толщиной 8 мм. С одной из сторон она имеет прорези с интервалом около 5 мм, за счет которых легко гнется и хорошо сохраняет приданную форму. Склеивая на шаблоне две заготовки, тыльной стороной друг к другу, после соответствующе доработки, можно получить полноценные гнутые мебельные фасады толщиной 16 мм.

Другая, более дешевая технология изготовления гнутых фасадов заключается в формировании стопки тонких листовых элементов, промазанных клеем и дальнейшем сгибании их в специальных пресс-формах до окончательного подсыхания клея.

Наиболее ответственным элементом технологии гнутых фасадов из МДФ является изготовление шаблонного каркаса. Радиус шаблонов должен быть приблизительно на 3% меньше необходимого радиуса, так как готовый гнутый фасад из МДФ в течение двух недель продолжает разгибаться. По ширине следует сделать припуск для крепежа. В качестве материала для шаблона могут использоваться остатки ДСП.

Гнутые фасады из МДФ , как правило, изготавливаются из листов гладкого ДВП или ХДФ толщиной 3-4 мм. Для первого, или нижнего слоя можно использовать ламинированный ХДФ, чтобы придать приятный вид будущему фасаду с внутренней стороны.

Заготовки для гнутых фасадов вырезаются на форматно-раскроечном станке с припуском для закрепления их на шаблонном каркасе и дальнейшей обработки.

Листы ДВП или ХДФ, с помощью валика покрываются клеем и складываются в стопку, а затем вся стопа закрепляется шурупами на шаблоне. Получившаяся конструкция укладывается вакуумный пресс и накрывается силиконовой мембраной. Процесс склеивания происходит в вакууме и длится при температуре на рабочей поверхности 40-60°С не менее 40-60 минут.

Полученные гнутые заготовки, после полного остывания, отправляются на круглопильный станок для обрезания свесов и доведения до требуемых размеров.

Фрезеровка кромки при отсутствии более сложного оборудования производится ручной фрезерной машиной с кромочной калевочной фрезой. Рисунок на лицевой стороне выполняется на фрезерно-копировальном станке с шаблоном.

Для обработки вогнутой поверхности потребуется фрезерный станок для гнутых фасадов с изогнутым основанием, повторяющим радиус изделия и соответствующий шаблон.

Обтягивая гнутые фасады из МДФ ПВХ пленкой на мембранно-вакуумном прессе, следует использовать специальные подложки, сохраняющие полученный радиус изгиба изделия.

Технология изготовления гнутых фасадов достаточно легко осваивается начинающим производством мебельных фасадов из МДФ. При этом возможны некоторые инвестиции в дополнительное оборудование. Однако, как показывает практика, собственное производство гнутых фасадов обходится предприятию гораздо дешевле, чем приобретение готовых изделий.

Другие статьи…

— Фасады (http://promebelclub.ru/forum/forumdisplay.php?f=30)

| Valerian | 22.05.2008 17:01 |

Гнутые фасады из МДФ и МДФ-профиля: технология производства

Наиболее интересным и привлекательным для потребителей в последнии годы стало использование производителями деталей изогнутых, закругленных форм, как главного декоративного элемента изделия мебели. Использование деталей закругленных форм дает возможность не только получить новые архитектурно-художественные решения мебели, но и убрать острые углы, что, согласно правилам фэн-шуй , позволяет создать гармоничную обстановку в помещении.

Скрытый текст

С изобретением способов промышленного производства шпона, то есть тонких листов древесины, полученных безопилочным делением непосредственно из бревна или предварительно выпиленного из него бруса, появилась и фанера клееная, то есть материал в виде плоских листов, склеенных из нескольких листов шпона. Причем, если при склеивании, еще до отверждения клея, листы шпона в пакете могут быть легко изогнуты на довольно большой угол, то после завершения отверждения клея взаимное смещение отдельных листов исключается и материал принимает заданную при склеивании форму, приобретая высокую прочность на изгиб. На этом принципе и основано изготовление гнутоклееных деталей, то есть изделий, сформированных из отдельных тонких листовых элементов, совместно изгибаемых при их склеивании между собой и выдерживаемых в прессе до полного отверждения клея.

Технология производства гнутоклееной мебели постоянно модернизируется и совершенствуется. Одной из самых известных является технология производства гнутых фасадов, разработанная специалистами Всероссийского проектно-конструкторского и технологического института мебели /ВПКТИМ/, специализирующегося на оказании технической помощи предприятиям в организации производства мебели. Она позволяет изготавливать щиты из клееного блока массивной древесины толщиной 4-6мм, а также из пиленого шпона.

Конструкции первого типа — на основе клееного щита из массивной древесины с выпильными пазами или из нескольких слоев клееного щита — разработчики рекомендуют использовать без облицовки, что подчеркнет красоту и своеобразие текстуры натурального дерева. Отделка — прозрачными лаками. Учитывая менталитет российского потребителя, который, в отличие от скандинавов, не привык к использованию в бытовой мебели сучковатой древесины сосны и ели, поверхность детали можно завуалировать полупрозрачным красителем, который слегка приглушит текстуру дерева, не закрывая ее полностью.

Как согнуть МДФ.

Поверхность осины так обрабатывать нельзя, чтобы не скрыть ее красивые шелковистые переливы.

Второй тип — со средним слоем из низкосортной древесины и облицовкой любым натуральным или синтетическим облицовочным материалом. Особый интерес представляют облицовки из наборного мозаичного щита и из пиленого шпона осины. В основе конструкций этого типа лежит применение малоотходных технологий.

Как основной унифицированный элемент при разработке конструкций любого типа принята гнутая деталь с R изгиба от 400 до 600мм, толщиной 16-20мм. Форма и радиус изгиба детали выбраны на основе анализа современных тенденций в дизайне мебели, представленной на международных выставках в Кельне, в Милане и Москве. На базе такой детали, как в детском конструкторе, путем комбинирования различных ее вариантов можно получить самые разнообразные формы поверхности: круглые, волнистые, с изгибом в вертикальной или горизонтальной плоскостях. При разработке конструкций и технологий большое внимание обращается на обеспечение необходимой жесткости и формоустойчивости склеиваемых деталей гнутой формы, а также их экологической чистоты. При этом большое значение имеют физико-механические характеристики используемого клея. Измерения формоустойчивости деталей различных конструкций показали, что у деталей многослойных конструкций после изготовления могут происходить незначительные изменения радиуса изгиба в сторону его увеличения. Расстояния между крайними точками радиусной детали через 10 суток после изготовления может увеличиться в среднем на 3-4 %, что находится в пределах нормы для гнуто-клееных деталей. После этого срока форма стабилизируется и дальнейших изменений не происходит. У деталей со специальными закладными элементами никаких изменений радиуса изгиба не происходит. Изготавливать детали можно с применением деревянных или металлических обогреваемых пресс-форм, специальных или обычных облицовочных прессов, холодным или горячим способом. Для любого среднего или даже малого предприятия может быть найден приемлемый для него вариант технологии. Последующая за склеиванием механическая обработка и отделка деталей производится по традиционным технологиям с использованием обычного оборудования.

Как пример полного технологического цикла по производству гнутоклееной мебели можно привести линию, предлагаемую одним из ведущих поставщиков мебельного оборудования — КАМИ. Подобная линия демонстрировалась на одной из недавно прошедших в Москве мебельных выставок и привлекала к себе внимание посетителей. Кстати, в сопроводительной документации, представленной поставщиком оборудования, данный процесс назван ни больше, ни меньше — «увлекательным».

Оснащение цеха по производству мебели с применением несущих и декоративных гнутоклееных деталей зависит не только от производительности и принятой технологии производства, но и от будущей конструкции мебели. Гнутоклеёные элементы могут быть изготовлены из лущеного шпона березы, бука, лиственницы, сосны, а также МДФ. Кромки гнуто-клеёных элементов чаще всего профилируют. Пласти гнутоклееных деталей облицовывают строганым шпоном древесины лиственных или ценных пород: бука, ясеня, дуба, красного дерева, ореха и других.

Производственный цикл состоит из нескольких операций. Вначале листы шпона подаются на гильотинные ножницы или фурнирную пилу. Здесь они разрезаются на заготовки, соответствующие размеру будущего пакета шпона, для выклеивания блока. Лицевые листы «рубашки» шпона прирезаются из лущеного или строганого шпона и сшиваются на ребросклеивающем станке. В случае если в качестве материала используется МДФ, листы подаются на форматно-раскроечный станок и разрезаются на заготовки, соответствующие размеру будущего пакета. После гильотинных ножниц или форматно-раскроечного станка подготовленный набор цельных листов поступает на клеевые вальцы, где осуществляется нанесение клея и формируется пакет. Сформированный пакет шпона с нанесенным клеем с помощью гидравлического пресса укладывается в пресс-форму. На каждом из прессов установлена собственная пресс-форма для формирования своего отдельного профиля, где осуществляется прессование горячим способом. Готовые блоки укладываются в стопы, там происходит стабилизация их формы. В случае изготовления не несущих гнутоклееных декоративных элементов (например, фасады), используется горячий мембранно-вакуумный пресс с шаблоном. Полученные гнутоклеёные блоки поступают на круглопильный или ленточнопильный станок, происходит обрезка свесов гнутоклееных блоков относительно простой формы, а на ленточнопильном станке — у блоков сложной формы.

Опиленные блоки перемещаются к фуговальному станку, где создается базовая поверхность по их кромке. После обработки блок может подаваться к вертикальному фрезерному станку с нижним расположением шпинделя и раскраиваться на отдельные заготовки при помощи набора пил, расстояние между которыми соответствует заданной ширине деталей. Раскроенные и прифугованные заготовки поступают к рейсмусовому станку для калибрования заготовок на ширину детали. Обработанные по ширине заготовки на торцовочном станке прирезаются по длине. У подготовленных таким образом деталей на фрезерном станке с использованием профильной фрезы и копировального кольца, опирающегося на боковую поверхность, производится заваливание кромок. Затем гнутоклеёные заготовки перемещаются к сверлильно-присадочному станку. Здесь происходит сверление всех необходимых отверстий для установки шкантов, стяжек и фурнитуры. Если в конструкции изделия предусмотрены соединения, требующие выборки пазов и формирования шипов, соответствующие детали передаются к сверлильно-пазовальному и шипорезному станкам.

После механической обработки на шлифовальном станке производится обработка плоских боковых поверхностей заготовок и их торцов, внутренних криволинейных поверхностей и наружных криволинейных пластей деталей, закруглений на ребрах. Финишное шлифование заготовок осуществляется при помощи ручного механизированного инструмента.

Шлифованные заготовки поступают на предварительную сборку, которая выполняется на верстаках-столах и в ваймах, где собираются каркасы изделий. Нанесение прозрачного или красящего грунта на изделия производится в распылительной кабине с помощью специальных пистолетов. Затем каркас выдерживается в зоне сушки до полного отверждения грунта, после чего снова передается в шлифовальное отделение для промежуточного шлифования с целью удаления ворса и пузырей на отделываемой поверхности. А завершается весь процесс нанесением лака в распылительной кабине.

Эти способы изготовления получили достаточно широкое распространение, особенно в массовом производстве. В индивидуальном, особенно с ростом благосостояния населения, часто применяется несколько иная технология — для изготовления гнутых элементов, как правило, используются различные виды древесноволокнистых плит, в т. ч. специальные виды МДФ типа «Топан» или «Неаформ» . Но это дорогой импортный материал, к тому же детали, изготавливаемые из него, нуждаются или в облицовывании, или в укрывистой отделке.

Даже беглый осмотр мебели в магазинах показывает, что огромные возможности, заложенные в технологии изготовления гнутоклееных элементов, используются пока далеко не полностью. Причем технологии изготовления, и области применения гнутоклееных элементов просто неограниченны! Помимо использования этих элементов в производстве гостиных и спален, перспективным считается применение гнутоклееных элементов в производстве детской и школьной мебели. Отсутствие острых углов, плавность линий, разборность позволяют проектировать мебель мобильную и легкую, обеспечивающую свободу движения ребенка, исключающую возможность травматизма. Еще одно направление, в котором в последнее время успешно используются гнутоклеёные элементы, — это мебель для спальни. Наибольшее распространение в ней сегодня получили гибкие основания кроватей, поддерживающие собственно матрац, называемые у нас по-разному — «латы» , «латофлексы» . Они стали теперь необходимым элементом кровати или дивана. Латы являются типичным гнутоклееным элементом в виде изогнутой пластины, которая воспринимает часть общей нагрузки от лежащего человека. Но в мебели для спальни очень часто используются и другие конструктивные и декоративные гнутоклеёные элементы, составляющие сам каркас кровати-ее царгу и спинки, элементы рам зеркал, тумбочек и шкафов. Пружинящий эффект, создаваемый гнутоклееным элементом, успешно используется во многих дизайнерских решениях. В зависимости от архитектурного оформления, они позволяют создавать и недорогую мебель, предназначенную для широкого потребителя, и элитарную, используемую в самых престижных интерьерах.

| superduse | 29.07.2008 12:57 |

Мы используем (сами кстати производим) специальный материал Мастер Форм, для изготовления изделий сложной формы, аналог немецкого TOPAN FORM, МDF Flex. Этот материал сделан из МДФ 8 мм, с одной стороны его поверхность – гладкая и ровная, а с другой – «разрезанная». Эта особенность позволяет придать желаемую изогнутую форму. Если согнув и совместив пропилы склеить два листа конструкция утратит гибкость и сохранит нужную форму. Использование Мастер Форма экономит время на изготовление изделия.

Использование Мастер-Форма позволяет изготавливать изделия различных радиусов экономя время за счёт простой технологии склейки.

Материал предназначен для изготовления фасадов и каркасов мебели.

размеры:

2800х1019

2070х564

ща заливаю фотки тех. процесса, залью выложу!

а выглядит он так

fill007 , приклеиваешь МДФ 3 и фрезеруешь

Открываем, смотрим, что не понятно спрашиваем. Коментариев нет, все аналогично поста Vladus — просто живые фотки!!

кстати чтобы не было вопроса — между мастер-формом клеется простой белый ватман (картон)

МФД достаточно удобный материал, используемый для изготовления мебели, включая и изделия необычной формы. Вы можете согнуть МФД, но это процедура, которая потребует немало сил. Для создания гнутых фасадов прекрасным решением станут листы толщиной в 9 миллиметров. Чтобы фасад был гладким с обеих сторон, необходимо использовать два листа, которые в результате будут соединены в один (внешний и внутренний листы).

Как согнуть панель МФД в домашних условиях?

Далеко не во всех случаях нужно отделывать только прямолинейную поверхность. Если у Вас есть фантазия, то Вы сможете создать декоративные элементы круглого или полуовального профиля, разнообразив его стиль, но вот как поступить с панелями МДФ, которые имеют прямоугольный профиль.

Как показывает практика, гибка такого отделочного материала более чем возможна, но при условии применения тонких панелей. Их толщина должна быть не больше 3 мм и только под покраску.

Чтобы согнуть панель МДФ, сделайте надрезы листа поперек сгиба. Для того чтобы все прошло гладко, нужно изготовить шаблон, который позволит листам держать форму. Дальше необходимо отрезать кусочки листа МФД определенного размера, но лучше брать с запасом (прежде всего, это касается наружного листа), потом все лишнее Вы сможете легко обрезать.

Затем на местах сгиба через каждые 5 мм нанесите линии. Дальше возьмите дисковую плиту и вставьте настройки так, чтобы недопил составлял примерно 1 мм. Дальше собираем опилки, после чего смешиваем их со столярным клеем и заполняем этой смесью отверстия. Поскольку смесь должна напоминать кашицу, нужно заполнить отверстия с помощью шпателя.

Остатки клея и опилок убираются следующим образом: смочите кисть в воде и обработайте ею по поверхности, тщательно разглаживая пасту. Выложите лист на шаблон и аккуратно прибейте гвоздями, которые в последствие будем убирать (не стоит забивать их слишком сильно). Дальше снимаем заготовку, обрезаем все лишнее, цепляем фурнитуру, красим и шлифуем.

Часто в процессе проведения ремонтных работ возникает необходимость в получении криволинейных поверхностей изделий, изготовленных из древесины. Как согнуть доску таким образом, чтобы место изгиба было крепким и не треснуло в процессе изгибания? Что же, если уж решили делать капитальный ремонт своими руками, то отступать перед такими трудностями не стоит. В этой статье мы подробно поговорим о том, как придать древесному материалу изогнутую форму.

Как согнуть дерево?

Нет, наша задача состоит вовсе не в том, чтобы сгибать ни в чем не повинное растение. Речь идет о древесных строительных материалах. Как согнуть дерево, чтобы оно изогнулось, а не сломалось? Способ изгибания деревянных изделий известен с древних времен: для придания древесине нужно формы необходимо лишь тепло и влага, под воздействием которых увеличивается пластичность материала со всеми вытекающими отсюда последствиями. Как согнуть дерево? Подержать его в горячей воде (чем выше температура, тем быстрее происходят процессы) или обработать паром (парогенератор можно соорудить из чайника или воспользоваться утюгом). Чем выше температура, тем быстрее древесина сдается и можно приступать к ее сгибанию. Увлажненную и прогретую древесину можно изогнуть под действием груза (концы доски укладываются на опоры), а на место будущего изгиба укладывают груз. Высохшая древесина прекрасно сохраняет минимальный радиус кривизны, который был достигнут в процессе сгибания. Теперь мы знаем, как гнуть дерево, можно остановиться на этом вопросе подробнее.

Реакция древесины на внешнее воздействие

Дело в том, что древесина по-разному реагирует на изгиб. Выпуклая часть подвергается растяжению, вогнутая – сжатию. Причем на пропаривание материал тоже реагирует по-разному. Например, способность к сжатию увеличивается аж на треть, а вот к растяжению – всего на пару процентов. Именно поэтому думать о том, как согнуть доску толщиной более двух сантиметров, в домашних условиях не стоит. Нужно учитывать и то, что разные виды древесины по-разному реагируют на сгибание. Например, такие породы как дуб, лиственница, клен гнутся плохо, а вот бук, ясень, орех – хорошо. Так что прежде чем думать над тем, как согнуть доску, определитесь с породой древесины, из которой она сделана.

Как согнуть фанеру, ДВП, МДФ

В домашних условиях фанеру сгибают путем увеличения ее влажности, последующей утюжкой (потребуется утюг), и закреплением в шаблоне. Шаблоном может служить любой каркасный элемент и вовсе необязательно его форма должна быть криволинейной. Крепится к шаблону изделие посредством скотча. Можно зажимать согнутую фанеру между двумя распорками, придавать ей согнутую форму за счет веревок, обвязывая ими изделие в нескольких местах вдоль радиуса искривления. Фанеру можно использовать только после того, как она высохнет. Вроде с тем, как согнуть фанеру, мы разобрались – идем дальше.

Плита МДФ, являясь достаточно прочным, удобным в обработке и довольно чистым в плане экологии материалом, широко используется при изготовлении мебели для кухонь и ванных комнат. Удобно ее использовать и при изготовлении мебели своими руками.

Иногда, как в данном конкретном случае, возникает необходимость изготовить гнутые фасады, какие просто так не купишь в магазине. Хочу рассказать, как я сделал из МДФ гнутые фасады для шкафчика под круглую раковину умывальника в ванной.

Как сделать гнутые фасады из МДФ

Для изготовления гнутых фасадов будем использовать два листа МДФ толщиной 9мм – один для внутренней стороны фасада, а другой – для внешней. Фасад получится гладким и с внутренней, и с внешней стороны.

Просто так согнуть плиту из МДФ под малым радиусом, да еще и так, чтоб она потом осталась в этом состоянии, не получится. Придется делать на ней надрезы поперек сгиба.

Сначала изготавливаем шаблон. В моём случае шаблоном послужили сами полки будущего шкафа под раковину. Листы МДФ нужно отрезать с запасом по длине и ширине: лишнее вы потом обрежете легко, а вот недостающее надставить вряд ли получится. Не забудьте, что внешний радиус гнутых фасадов больше внутреннего, а потому и внешняя заготовка должна быть длиннее.

Найдите центры обеих заготовок и отметьте штриховыми линиями по высоте с обеих сторон заготовок: по этим линиям мы потом перед склеиванием будем совмещать заготовки между собой.

Нанесите разметку для пропилов до перехода вашей полуокружности в прямую плоскость. Каждая линия должна отступать одна от другой на 5мм.

Настройте дисковую пилу так, чтобы не пропилить плиту слишком глубоко, а недостаточная глубина пропила затруднит сгибание и плиту можно даже сломать. Недопил должен составлять примерно 1мм.

Совет: Перед тем как начинать делать пропилы на заготовках для гнутых фасадов, потренируйтесь на ненужных обрезках МДФ необходимой длины. Нанесите на них разметку, пропилите через каждые 5 миллиметров, приложите к шаблону одну полосу разрезами наружу, а другую на нее сверху разрезами внутрь.

Теперь вы точно будете знать, сколько разрезов делать на каждой из заготовок до перехода с полуокружности в плоскость. Увидите также и то, что где-то, возможно, нет необходимости делать разрезы через каждые 5мм, и можно пилить пореже.

Делая пропилы в заготовках, не выбрасывайте опилки – они еще понадобятся.

Заполняем разрезы на обеих заготовках пастой, сделанной из смеси столярного клея и опилок. Паста должна быть такой консистенции, чтобы ей можно было легко заполнить разрезы, но, в то же время, не слишком жидкой. Втираем пасту в разрезы шпателем, действуя вдоль разреза от центра наружу, чтобы не оставалось воздушных карманов.

Разводим клей небольшим количеством воды и, смачивая им кисть, проходим ею по обеим заготовкам, разглаживая пасту и убирая остатки опилок.

Укладываем внутреннюю заготовку на шаблон.

Сверху укладываем наружную заготовку, совмещая с нанесенными заранее линиями по центру заготовок.

Прибиваем заготовку одну к другой тонкими гвоздиками – без фанатизма, чтобы гвоздики потом можно было легко выдернуть. Пусть вас не смущает, что от гвоздей останутся отверстия: гнутые фасады потом всё равно будут грунтоваться, шпаклеваться и краситься.

Стягиваем всё хозяйство струбцинами, и оставляем до полного высыхания.

Разрезаем высохшую заготовку так, как нам надо, крепим на двери усилители для установки фурнитуры, шлифуем края.

Вот и всё, гнутые фасады из МДФ готовы к отделке.

Как видите, сделать гнутые фасады задача не самая быстрая и простая, зато у вас будет уникальная мебель, которой нет больше ни у кого.

В настоящее время все большей популярностью стали пользоваться гнутые фасады из МДФ для кухни, спальни и других элементов мебельной обстановки. Закругленные формы позволяют получить новые дизайнерские решения и создать гармоничную законченность мебельной архитектуры интерьера. Поэтому изготовление гнутых фасадов из МДФ является неотъемлемой частью прогрессивного мебельного производства.

На современном уровне развития технология изготовления гнутых фасадов использует специальную плиту МДФ типа Master Form, Topan form и так далее толщиной 8 мм. С одной из сторон она имеет прорези с интервалом около 5 мм, за счет которых легко гнется и хорошо сохраняет приданную форму. Склеивая на шаблоне две заготовки, тыльной стороной друг к другу, после соответствующе доработки, можно получить полноценные гнутые мебельные фасады толщиной 16 мм.

Другая, более дешевая технология изготовления гнутых фасадов заключается в формировании стопки тонких листовых элементов, промазанных клеем и дальнейшем сгибании их в специальных пресс-формах до окончательного подсыхания клея.

Наиболее ответственным элементом технологии гнутых фасадов из МДФ является изготовление шаблонного каркаса. Радиус шаблонов должен быть приблизительно на 3% меньше необходимого радиуса, так как готовый гнутый фасад из МДФ в течение двух недель продолжает разгибаться. По ширине следует сделать припуск для крепежа. В качестве материала для шаблона могут использоваться остатки ДСП.

Гнутые фасады из МДФ , как правило, изготавливаются из листов гладкого ДВП или ХДФ толщиной 3-4 мм. Для первого, или нижнего слоя можно использовать ламинированный ХДФ, чтобы придать приятный вид будущему фасаду с внутренней стороны.

Заготовки для гнутых фасадов вырезаются на форматно-раскроечном станке с припуском для закрепления их на шаблонном каркасе и дальнейшей обработки.

Листы ДВП или ХДФ, с помощью валика покрываются клеем и складываются в стопку, а затем вся стопа закрепляется шурупами на шаблоне. Получившаяся конструкция укладывается вакуумный пресс и накрывается силиконовой мембраной . Процесс склеивания происходит в вакууме и длится при температуре на рабочей поверхности 40-60 ° С не менее 40-60 минут.

Полученные гнутые заготовки, после полного остывания, отправляются на круглопильный станок для обрезания свесов и доведения до требуемых размеров.

Фрезеровка кромки при отсутствии более сложного оборудования производится ручной фрезерной машиной с кромочной калевочной фрезой. Рисунок на лицевой стороне выполняется на фрезерно-копировальном станке с шаблоном.

Для обработки вогнутой поверхности потребуется фрезерный станок для гнутых фасадов с изогнутым основанием, повторяющим радиус изделия и соответствующий шаблон.

Обтягивая гнутые фасады из МДФ ПВХ пленкой на мембранно-вакуумном прессе, следует использовать специальные подложки, сохраняющие полученный радиус изгиба изделия.

Технология изготовления гнутых фасадов достаточно легко осваивается начинающим производством мебельных фасадов из МДФ. При этом возможны некоторые инвестиции в дополнительное оборудование. Однако, как показывает практика, собственное производство гнутых фасадов обходится предприятию гораздо дешевле, чем приобретение готовых изделий.

Главная » Электрика » Как делают гнутые фасады из мдф: обзор. Как сделать гнутые фасады для мебели из мдф Возможно ли согнуть цельный мдф

Отделка стен панелями МДФ своими руками

- Подробности

- Опубликовано 10.01.2013 11:47

Как один из вариантов отделки стен в квартире, можно предложить облицевать их плитами МДФ. Главное их достоинство – они не боятся влаги. Поэтому основное применение они находят при отделке стен и потолков в помещениях с повышенной влажностью, например в ванной комнате или в санузле. Неплохо выглядят стены, облицованные панелями МДФ и в коридоре, в прихожей и на балконе. При этом затраты будут намного меньше, чем при отделке стен кафельной плиткой, а стены получатся идеально ровными. Кстати, среди широкой гаммы различных покрытий панелей МДФ присутствует и покрытие, имитирующее кафельную плитку. При этом процесс монтажа стеновых панелей МДФ довольно прост и справиться с эти сможет любой человек, даже не имеющий специальных профессиональных навыков.

А чтобы вам было проще разобраться с ходом работ по облицовке стен, мы «разложим по полочкам» весь процесс.

Для начала вам необходимо приобрести сами панели МДФ и аксессуары к ним. Количество панелей, которое вам понадобится, нужно брать,учитывая не площадь закрываемой стены, а её ширину. Потому что если у вас на стене будут стыковаться отдельные панели, то понадобятся специальные молдинги, а это и лишние расходы и дополнительно затраченное время. Поэтому облицовывать стену лучше всего целыми панелями. Стандартный размер панели МДФ в ширину 148 мм, но встречаются и панели размерами 190 мм и 240 мм. Поэтому ширину вашей стены необходимо разделить на ширину выбранной панели МДФ – получится необходимое количество панелей для работы. Но всегда нужно брать на несколько панелей больше – так, на всякий случай.

Также необходимо приобрести завершающие уголки, которые выполнены из двух планок ДВП, между которыми оставлен зазор в 2 мм, покрытых плёнкой того же цвета, что и выбранные вами панели МДФ, которая и скрепляет эти две полосы. Благодаря такой конструкции, финишнный угол можно согнуть как наружу, так и внутрь. Особенно удобны в применении такие элементы, когда углы в помещении не идеально прямые.

Далее понадобится купить деревянные рейки, которые будут использоваться для изготовления каркаса под облицовку. Оптимальным размером будет, если ширина рейки 40 мм, а толщина 20 мм. Не нужно брать рейки большего сечения, потому что панели МДФ сами по себе достаточно лёгкие, да к тому же деревянная рейка сечением 40х20 мм всегда имеется в наличии в строительных магазинах.

Для крепления этих реек к стене вам понадобятся пластмассовые дюбели и саморезы по дереву, имеющие длину от 40 мм до 80 мм (она зависит от того, какое расстояние между рейкой и стеной, на которую она крепится).

Ещё необходимо приобрести элементы крепления панелей МДФ к каркасу, так называемые, кляймеры. Продаются он обычно в том же отделе, что и сами панели (но могут даже присутствовать в комплекте с панелями).

Также понадобится купить и, так называемые, жидкие гвозди для приклеивания уголков.

После того, как всё вышеперечисленное было куплено и доставлено к вам домой, можно приступать к работе по облицовке стен. Для начала нужно определить самое выступающее место на стене, которое и будет являться той контрольной точкой, по которой будет равняться весь каркас на этой стене. Крепление деревянных реек каркаса нужно производить горизонтально с шагом 40 см, поэтому для удобства работы можно предварительно нанести на стену горизонтальные линии с таким же шагом, а уже по ним крепить рейки. Горизонтальный каркас – самый оптимальный (в этом случае вы сэкономите на рейках, которые нужно будет дополнительно крепить на стыках панелей по длине, да и времени затратите существенно меньше). Рейку крепите к стене при помощи перфоратора и дюбелей с саморезами (частота крепежа зависит от неровности стены и самой рейки: чем меньше неровностей, тем больше шаг, но не более чем 60 см). Процесс крепления рейки выглядит следующим образом: приложив рейку к горизонтальной линии на стене, перфоратором со сверлом диаметром 6 мм просверливаете сквозное отверстие в рейке и заходите дальше в стену на глубину дюбеля, а затем вставляете в это отверстие дюбель и закручиваете в него саморез со стороны рейки. Шляпка самореза диаметром 8 мм должна быть утоплена в рейку заподлицо. При этом первый крепёж рейки выполняется именно в том самом выступающем на стене месте, которое было выявлено предварительно. В этом месте рейка может быть плотно притянута к поверхности стены, а в других местах могут понадобиться деревянные колышки, для получения ровной плоскости каркаса, дефицита которых вы испытывать не будете, потому что рейки придётся торцевать. После первого крепежа нужно также плотно прикрутить рейку к стене с другого конца (при этом рейка должна быть выровнена с помощью уровня). Для того чтобы вы могли постоянно контролировать плоскость рейки по всей её длине, советуем вдоль неё натянуть нить, закрепив её концы на стене с помощью саморезов. При этом саморезы вкручиваются в дюбеля в стене по самую шляпку, а под нитку, накрученную под ней, нужно будет положить по спичке с каждой стороны. Закрепляете всю рейку с помощью перфоратора, дюбелей, саморезов и клиньев плотно по всей длине так, чтобы между рейкой и натянутой ниткой оставался небольшой зазор примерно в 1 мм.

После этого крепите следующую рейку каркаса. Опять концы следующей рейки выставляете по уровню с предыдущей, натягиваете нитку и далее всё также, как и для первой рейки.И процесс крепления реек происходит до тех пор, пока не будет полностью выполнен каркас для облицовки плитами МДФ. При этом учтите, что нижнюю рейку нужно крепить, как можно ближе к полу, а верхнюю – в зависимости от того, какой потолок планируется в этом помещении: если планируется укрыть основной потолок декоративным, то рейку под потолком нужно крепить на том уровне, где будет крепиться уголок для потолка.

Можем посоветовать вам записать в блокнот координаты всех реек каркаса на тот случай, если когда-нибудь вы захотите что-то повесить на эту стену. Так вы будете точно знать, на какой высоте проходит деревянная рейка, что убережёт ваши панели МДФ от лишних дырок.