Линия обводная — Справочник химика 21

Основным недостатком большинства исполнительных органов является недостаточная герметичность перекрывания трубопровода (пропуски регулируемых потоков). Поэтому предусматривают обводной трубопровод (байпас), позволяющий отключать участок трубопровода для ремонта регулирующего клапана. Для уменьшения усилия, необходимого для открывания задвижек, устанавливаемых на трубопроводе большого диаметра между входной и выходной полостями, предусматривают обводную линию, перекрываемую вентилями. [c.199]На рис. 127 представлена зависимость коэффициента линейного расширения некоторых металлов от температуры. Высокие коэффициенты линейного расширения алюминия и меди создают проблему компенсации этого расширения с помощью соединений типа расширительных обводных линий, гофрированных мембран и т. д. при переходе от окружающей температуры к криогенным.. Если это расширение не учитывать, могут возникнуть резкие температурные напряжения металла.

Для регенерации насыщенного слоя адсорбента из основного потока отбирается регенерационный газ П и через нагреватель 2 или обводную линию поступает на нагрев или охлаждение адсорбента (4, 5). Газ регенерации обычно следует через адсорберы снизу вверх, а осушаемый газ — в противоположном направлении. Благодаря этому, примеси, адсорбированные при осушке газа лобовым слоем адсорбента, десорбируются и выносятся из адсорбера в стадии регенерации, не загрязняя весь слой адсорбента. [c.148]

Авария развивалась следующим образом. В отделении окисления цикло-гексана на одном из реакторов обнаружили большую трещину. Реактор заменили временной обводной линией (байпасной), которая соединяла работающие реакторы. На байпасной линии по обоим ее концам установили трубчатые пружины. Поскольку в батарее каждый реактор находился ниже предыдущего для обеспечения самотека, байпасную линию пришлась согнуть (она была изготовлена из трубы диаметром 0,51 ми опиралась на стойки).

При нормальной работе агрегата начинают постепенно увеличивать нагрузку на насос, открывая задвижки на нагнетательном трубопроводе. При наличии байпаса в период пуска задвижка на байпасной (обводной) линии должна быть открыта. Как только будут достигнуты номинальная скорость враще ния ротора и напор, надо постепенно открыть задвижку на нагнетательном трубопроводе и закрыть задвижку на байпасной линии. Нельзя допускать длительной эксплуатации насоса при закрытой задвижке на нагнетательном трубопроводе, поскольку это приведет к нагреву и испарению жидкости. Степень открытия задвижки должна отвечать требуемой производительности насоса.

Огнепреградители, так же как и гидрозатворы, устанавливаемые на трубопроводах газов перед факельным стволом, должны иметь обводную (байпасную) линию и должны быть удобны для осмотра, очистки и ремонта. Они должны обогреваться и своевременно очищаться от загрязнения с тем, чтобы предотвратить повышение сопротивления прохождению газа и повышение давления в системе трубопроводов сверх допустимых пределов.

Дальше температуру сырья на выходе из печи продолжают поднимать со скоростью 30—35° в час, доводя ее до 450—490°. После этого для подогрева трубопровода подачи сырья в реактор пары направляют к узлу реактора и по обводным линиям в низ ректификационной колонны. [c.141]

Плавно, в течение 10—15 мин., открывают задвижки на линии ввода сырья в реактор. После по.чного открытия задвижки на вводе сырья приступают к закрытию задвижек на обводных линиях узла реактора. Вначале задвижки перекрываются в течение 5—10 мин. на половину сечения после этого делают выдержку продолжительностью 30 мин. и, если не наблюдается никаких осложнений, то задвижки закрывают полностью в последующие 5—10 мин. При этом давление в реакторе постепенно повышается.

Повышение давления до 0,5—0,6 ати не вызывает осложнения в работе и считается нормальным. При подъеме давления до 0,7 ати во избежание остановки циркуляции катализатора прекращают подачу паров сырья в реактор, открывая обводные линии. [c.142]

[c.142]

Имеют ли поршневые и шестеренчатые насосы для подачи суспензии и растворов к вакуум-фильтрам обводную линию с исправно действующим перепускным клапаном ( 272 Правил пожарной безопасности) [c.275]

Закалочно-испарительный аппарат при сильном загрязнении коксом следует очищать механическим способом, для этого необходимо отключать печь и трубопроводы. В целях безопасности до остановки ЗИА сначала охлаждают трубопроводы. Чтобы в период охлаждения кокс в змеевике печи не отслаивался, эту операцию обычно проводят после окончания выжига из него кокса, причем во время выжига продукты сгорания отводят по обводной (байпасной) линии. Закалочно-испарительный аппарат, как правило, нужно очищать от загрязнений после каждого пробега установки, иначе трубы его могут закупориться частицами кокса, что приведет к дополнительным простоям оборудования при ремонте.

В альбоме отражены наиболее важные характеристики установок и представлены их принципиальные схемы в удобной для изучения форме.

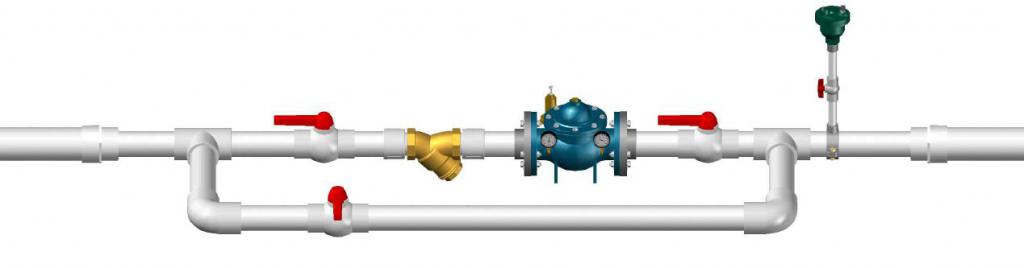

Для возможности ремонта регулирующего клапана либо его замены запорные устройства нужно устанавливать до клапана и после него и предусматривать обводную линию — байпас, также снабженную запорным устройством, необходимым при переходе на ручное управление и ремонте. Для улучшения качества ручного регулирования диаметр байпаса должен быть равен [c.13]

Температура газопродуктовой смеси при входе ее в сепаратор 9 поддерживается постоянной за счет изменения температуры сырья перед теплообменником 6 часть холодного сырья можно присоединять, пользуясь обводной линией (пунктир на схеме), к предварительно подогретому сырью, выходящему из теплообменника 8.

Для уменьшения усилий, прилагаемых при открывании головных задвижек, в некоторых нормативных материалах имеются рекомендации об устройстве обводных линий (байпасов) вокруг запорного органа. Указанные [c.236]

Наличие байпаса у запорной задвижки не только облегчает труд обслуживающего персонала, но и позволяет плавно производить прогрев паропровода, подавая до открытия головной задвижки пар на прогрев по обводной линии. [c.237]

Перед пуском компрессора приводят в действие пусковой масляный насос. Включают двигатель, и по достижении рабочей скорости снова проверяют подачу масла. Загрузку многоступенчатых компрессоров осуществляют последовательным закрытием продувочных вентилей первой, второй и т. д. ступеней, при этом следят, чтобы давления по ступеням не превосходили предельных. Загрузку центробежного компрессора производят постепенным открыванием задвижек на всасывающем и нагнетательном трубопроводах и закрыванием на обводной линии.

С подобными фильтрами мы уже встречались при рассмотрении узла адсорбции. В непрерывных схемах следует устанавливать не менее двух параллельных фильтров, с тем чтобы иметь возможность попеременной чистки каждого из них. Если характер технологического процесса допускает кратковременное загрязнение перерабатываемого вещества, можно ограничиться установкой одного фильтра, предусмотрев в его обвязке обводную линию.

Все современные воздухоразделительные установки для обеспечения непрерывности процесса очистки снабжают двумя адсорберами ацетилена. Эти установки не имеют обводной линии, по которой кубовая жидкость может поступать, минуя адсорбер, непосредственно в верхнюю колонну. [c.108]

На Балашихинском кислородном заводе для обнаружения масла после основных фильтров установлен контрольный фильтр такой же конструкции, как и основной. Он не вскрывается в течение всего периода непрерывной работы аппарата и не имеет запорной арматуры и обводной линии. В настоящее время контрольные фильтры применяют в схемах почти всех блоков разделения с детандерами. Состояние контрольного фильтра следует проверять при полном отогреве установки. Чистый, патрон контрольного фильтра указывает на правильную эксплуатацию детандера и основных фильтров. [c.141]

В настоящее время контрольные фильтры применяют в схемах почти всех блоков разделения с детандерами. Состояние контрольного фильтра следует проверять при полном отогреве установки. Чистый, патрон контрольного фильтра указывает на правильную эксплуатацию детандера и основных фильтров. [c.141]

ДЭА-процесс широко используется для очистки природных газов, содержащих OS и Ss, поскольку в отличие от моноэтаноламииа диэтаноламин не образует с ними нерегенери-руемых соединений. Продукты реакции ДЭА с OS и S2 при повышенных температурах гидролизуются на h3S и СО2. Гидролиз осуществляется обычно при регенерации раствора, а иногда зону гидролиза создают уже в абсорбере (см. рис. 53, зона А). Зона гидролиза организуется в верхней части абсорбера из пяти—восьми реальных тарелок, куда подается регенерированный ДЭА-раствор в количестве 10—15% от общего объема с температурой 70—90 °С. Чтобы охлажденный раствор, подаваемый на верхнюю тарелку абсорбера, пе снижал температуру в зоне гидролиза, он обходит ее по обводной линии. [c.174]

[c.174]

Для автоматического дозирования пенообразователя в поток воды устанавливают дозаторы, которые отличаются по конструкции и могут иметь различные схемы включения [7, 51]. Дозаторы типа ДА (конструкции ВНИИПО), устанавливаемые на обводной линии водяного насоса, имеют следующие характеристики [c.171]

Дозатор типа ДА устанавливают в помещениях с температурой воздуха не ниже 4°С. Его монтируют на обводной линии водяного насоса. [c.172]

Определяется доля площади обводного канала /в для байпасного потока вокруг пучка труб по отношению к минимальной площади поперечного сечения пучка f вблизи осевой линии аппарата (в нулевом ряду) [c.239]

Дроссельный перепуск. В случае насосов с высоким п , имеющим падающую кривую мощности, прибегают к перепуску жидкости по обводной линии (байпасу) б (рис. 11.3, б). Здесь А — точка нормального режима, Я — кривая сопротивления линии б. Я» — кривая общей характеристики системы. А — точка режима работы с мощностью, которая меньше, чем в А. Общая подача, характеризуемая точкой А, распределяется между расходами жидкости сбрасываемой [c.139]

А — точка режима работы с мощностью, которая меньше, чем в А. Общая подача, характеризуемая точкой А, распределяется между расходами жидкости сбрасываемой [c.139]

Регулирование закрытием всасывающей линии представляет собой вариант отключения компрессора переводом его на холостой ход путем сочетания перепуска через обводную линию с перекрытием подводящей линии. Изменение [c.278]

На рис. 160 показаны два способа использования тепла выхлопных газов компрессорных станций для регенерации гликолей. Температура этих газов на входе в ребойлер обычно равна 620—680° С, а на выходе 204,4—260° С. Количество выходящего тепла контролируется с помощью обводной линии. [c.237]

Для локализации пожара использовали аварийно отсекающий клапан 2 с электрическим приводом дистанционного включения. Закрытие клапана было произведено нажатием кнопки. Это вызвало автоматическую остановку насоса. Регулирующий клапан на трубопроводе подачи сырья в печь также закрыли. Но при этом забыли перекрыть регулирующий клапан 5, установленный на обводной линии через теплообменник 6. Кроме этого, обратный клапан 4 оказался неисправным. Проверка показала, что на всех трех насосах обратные клапаны вышли из строя. На одном заклинило седло, на втором полностью износилась ось рычага, на третьем ось рычага прокорро-дировала, и заслонка отвалилась. Все эти клапаны не осматривались со времени строительства завода. При сложившихся обстоятельствах обратное течение жидких углеводородов из печи происходило до тех пор, пока не были вручную перекрыты задвижки на четырех параллельных входах продукта в печь, расположенных на расстоянии около 30 м от очага пожара. [c.103]

Но при этом забыли перекрыть регулирующий клапан 5, установленный на обводной линии через теплообменник 6. Кроме этого, обратный клапан 4 оказался неисправным. Проверка показала, что на всех трех насосах обратные клапаны вышли из строя. На одном заклинило седло, на втором полностью износилась ось рычага, на третьем ось рычага прокорро-дировала, и заслонка отвалилась. Все эти клапаны не осматривались со времени строительства завода. При сложившихся обстоятельствах обратное течение жидких углеводородов из печи происходило до тех пор, пока не были вручную перекрыты задвижки на четырех параллельных входах продукта в печь, расположенных на расстоянии около 30 м от очага пожара. [c.103]

На рис. 64 показана гребенка проходного регулирующего клапана с обводной линией, расположенной в горизонтальной плоскости. Если в качестве запорной арма-туры применены вентили (рис. 64, а), переходы расположены между ними и регулирующим клапаном. Если клапан отключается с помощью задвижек (рис. 64, б), переходы установлены до запорной арматуры. Такой прием позволяет з.иачительно уменьшить габариты гребенок. [c.178]

64, б), переходы установлены до запорной арматуры. Такой прием позволяет з.иачительно уменьшить габариты гребенок. [c.178]

Теплообменники включают на ходу следующим образом открывают задвижку на обьоднон линии горячего потока и охлаждают теплообменники сырьем. После этого открывают задвижку на обводной линии сырья и закрывают задвижки н входе и выходе из теплообменников. [c.157]

Для включения теплообменников постепенно открывают вход и выход сырья и горячего потока в них и медленно зaкJ)ьIB ют задвижку на обводных линиях. Следует отметить, что с понижением температуры на выходе сырья из теплообменников понижается производительность установки. Поэтому обслуживающему персоналу установки необходимо особое внимание обращать на своевременную чистку теплообменников. [c.157]

Если концентрация шлама в колонне высокая и представляет опасность забивки теплообменников и змеевиков трубчатой печи, то циркуляцию сырья осуществляют мимо колонны по специальной линии. Для этого производят следующие операции. Открывают задвижку на обводном трубопроводе и закрывают задвижку на циркуляционной линии у входа в колонну. После этого остаток низа колонны (шлам) усиленно qткaчйвaют в реактор. Затем прекраш,ают прием сырья и установку переводят на горячую циркуляцию. Переключение сырья осуществляют по циркуляционной линии у циркуляционного холодильника и у сырьевого насоса, в холодной насосной задвижка из резервуара к сырьевому насосу закрывается. Таким образом, циркуляция сырья производится по следуюнгей схеме сырьевой нагое — теплообменники легкого и тяжелого газойля — сырьевая печь — колонна (мимо транспортной линии) — циркуляционный холодильник тяжелого газойля — сырьевой насос. [c.165]

Для этого производят следующие операции. Открывают задвижку на обводном трубопроводе и закрывают задвижку на циркуляционной линии у входа в колонну. После этого остаток низа колонны (шлам) усиленно qткaчйвaют в реактор. Затем прекраш,ают прием сырья и установку переводят на горячую циркуляцию. Переключение сырья осуществляют по циркуляционной линии у циркуляционного холодильника и у сырьевого насоса, в холодной насосной задвижка из резервуара к сырьевому насосу закрывается. Таким образом, циркуляция сырья производится по следуюнгей схеме сырьевой нагое — теплообменники легкого и тяжелого газойля — сырьевая печь — колонна (мимо транспортной линии) — циркуляционный холодильник тяжелого газойля — сырьевой насос. [c.165]

При установке регулирующих клапанов предусматривается обводчая линия для возможности выключения клапана без нарушения процесса. В этом случае регулировка производится вручную, при помощи задвижки на обводной линии. [c.198]

Для регулирования нагрузки на каждую ступень предусмотрены обводные линии с задвижками, соединяющие буферную емкость нагнетания с буферной емкостью всасывания первой ступени. Продувка конденсата производится из буферных емкостей нагнетания и сепараторов в общий коллектор. Радиаторновентиляторная установка для двух ступеней сжатия состоит из четырех секций охлаждения — водной, масляной и двух газовых. Каждая секция имеет радиатор из оребренных труб, внутри которых проходят потоки охлаждаемых сред, а снаружи — охлаждающий воздух. [c.227]

Продувка конденсата производится из буферных емкостей нагнетания и сепараторов в общий коллектор. Радиаторновентиляторная установка для двух ступеней сжатия состоит из четырех секций охлаждения — водной, масляной и двух газовых. Каждая секция имеет радиатор из оребренных труб, внутри которых проходят потоки охлаждаемых сред, а снаружи — охлаждающий воздух. [c.227]

Обводные (байпасные) линии — Энциклопедия по машиностроению XXL

Регулирующие клапаны и регуляторы должны устанавливаться только на горизонтальных участках трубопроводов, причем шток клапана должен располагаться вертикально узлом управления вверх. Участки труб до и после регулирующих клапанов и регуляторов, как правило, должны быть прямыми, при этом длина трубопровода до клапана должна быть не менее 5Dy, а после клапана — не менее (10—15)Dy, так как значительные гидравлические сопротивления трубопроводов до и после клапана ухудшают качество регулирования. В связи с этим регулирующая арматура должна устанавливаться на участках трубопровода с минимальным гидравлическим сопротивлением. В случае необходимости регулирующие клапаны снабжаются обводной (байпасной) линией с соответствующими запорными устройствами.

[c.203]

В связи с этим регулирующая арматура должна устанавливаться на участках трубопровода с минимальным гидравлическим сопротивлением. В случае необходимости регулирующие клапаны снабжаются обводной (байпасной) линией с соответствующими запорными устройствами.

[c.203]

Кроме основной арматуры, в сниженном узле регулирования питания всегда имеются обводные (байпасные) линии меньшего диаметра для питания котла во время растопки и при работе с пониженной нагрузкой. На. линии самого малого диаметра обычно устанавливают дроссель. У многих котлов эта линия отводится к барабану с тем, чтобы в начальный период растопки можно было регулировать питание вручную, непосредственно по водоуказательным колонкам (рис. 9-1). [c.159]

Задвижки вводная , на входе газа в регуляторную установку, перед регулятором, после регулятора и на обводной (байпасной) линии, по которой регулируют подачу газа вручную в случаях неисправности приборов рабочей линии. [c.88]

[c.88]

Пользуясь схемой, показанной на рис. 8-1, укажите, какие операции и в каком порядке необходимо выполнить для перехода с регулятора давления на обводную (байпасную) линию. [c.155]

Перечислите, в каком порядке и какие операции необходимо выполнить для перехода с обводной (байпасной) линии на регулятор давления (рис. 8-1). [c.155]

Пуск ГРУ в соответствии со схемой, показанной на рис. 8-1, производится в следующем порядке произвести вентиляцию помещения цеха произвести наружный осмотр оборудования, арматуры и КИП проверить, закрыты ли все задвижки и краны, опущен ли клапан ПКН и вывернут ли полностью винт пилота регулятора давления открыть задвижку 1 и проверить по манометру М1 давление газа (если давление ниже минимального, указанного в инструкции, производить пуск ГРУ не разрешается) открыть кран 5 на продувочной линии и кран перед манометром М2 приоткрыть задвижку 3 на 2—3 оборота И задвижку 4 так, чтобы был слышен шум проходящего газа (давление по манометру М2 должно быть не более 5000 Па), и в течение 2—3, мип произвести продувку обводной (байпасной) линии открыть кран 8, задвижку 7 и поднять клапан ПКН, введя в зацепление его рычаги (ударник откинуть на предохранительную скобу) медленно открыть задвижку 2, наблюдая за показаниями манометра М2 постепенно поворачивать винт пилота П так, чтобы по манометру М2 давление газа повысилось примерно на 10 % против установленного при продувке обводной линии закрыть задвижки Л и и в течение 2—3 мин произвести продувку оборудования ГРУ постепенно поворачивая винт пилота П по часовой стрелке, повысить давление газа по манометру М2 до номинального при устойчивой работе регулятора давления открыть кран 6 и ввести ударник ПКН в рабочее положение. [c.163]

[c.163]

Для перехода на обводную (байпасную) линию необходимо выполнить следующие операции предупредить машинистов котлов о переходе на обводную линию повернуть винт пилота П против часовой стрелки так, чтобы давление по манометру М2 снизилось приблизительно на 10 % против установленного открыть примерно наполовину задвижку 3, и медленно открывая задвижку 4, установить по манометру М2 прежнее давление газа медленно поворачивая винт пилота П против часовой стрелки, вывернуть его полностью, одновременно наблюдая за давлением газа по манометру М2 полностью закрыть сначала задвижку 2, затем задвижку 7 и краны б и 8 откинуть на предохранительную скобу ударник ПКН и расцепить его рычаги, опустив клапан установить непрерывный контроль по манометру М2 над давлением газа, поддерживая его на заданном уровне регулировкой вручную степени открытия задвижки 4 сообщить машинистам котлоагрегатов, что переход на обводную линию окончен, [c.163]

После выполнения всех операций по подготовке котла к пуску и вентиляции помещения цеха, а также заполнения котла водой закрывают вентиль 30 (см.

рис. 8-1) и открывают вентиль 31 на сгонной линии. Вентиляция топки и газоходов котла осуществляется путем пуска дымососа и вентилятора с соблюдением правил, указанных в ответе 78. Затем приступают к пуску регуляторной установки. Для этого следует убедиться, что все краны и задвижки полностью закрыты, за исключением кранов 21 на газопроводе безопасности горелок. Осмотрев оборудование ГРУ и убедившись, что винт пилота П полностью вывернут, а клапан ПКН закрыт, открывают кран 5 и кран на манометр М1. Открыв задвижку I, проверяют по манометру М1 начальное давление газа. Если оно ниже минимального, указанного в производственной инструкции, пуск ГРУ до выявления причин этого производить не следует. При нормальном начальном давлении газа открывают кран на манометр М2 и, приоткрыв задвижки 5 и 4, в течение 2—3 мин производят продувку обводной (байпасной) линии ГРУ. Затем открывают кран 8, задвижку 7 и поднимают клапан ПКН, введя в зацепление его рычаги (ударник откидывается на предохранительную скобу).

рис. 8-1) и открывают вентиль 31 на сгонной линии. Вентиляция топки и газоходов котла осуществляется путем пуска дымососа и вентилятора с соблюдением правил, указанных в ответе 78. Затем приступают к пуску регуляторной установки. Для этого следует убедиться, что все краны и задвижки полностью закрыты, за исключением кранов 21 на газопроводе безопасности горелок. Осмотрев оборудование ГРУ и убедившись, что винт пилота П полностью вывернут, а клапан ПКН закрыт, открывают кран 5 и кран на манометр М1. Открыв задвижку I, проверяют по манометру М1 начальное давление газа. Если оно ниже минимального, указанного в производственной инструкции, пуск ГРУ до выявления причин этого производить не следует. При нормальном начальном давлении газа открывают кран на манометр М2 и, приоткрыв задвижки 5 и 4, в течение 2—3 мин производят продувку обводной (байпасной) линии ГРУ. Затем открывают кран 8, задвижку 7 и поднимают клапан ПКН, введя в зацепление его рычаги (ударник откидывается на предохранительную скобу). Медленно открывая задвижку 2, наблюдают за показаниями манометра М2. Для продувки оборудования ГРУ постепенно поворачивают по часовой стрелке винт пилота П так, чтобы по манометру М2 давление газа повысилось на 10 % против установленного прн продувке обводной линии. Закрыв задвижки 3 и 4, в течение 2—3 мин производят продувку оборудования ГРУ. После окончания продувки поворачивают винт пилота Я по часовой стрелке, повышая давление газа но манометру М2 до номинального значения, установленного производственной инструкцией. При устойчивой работе регулятора открывают кран 6, вводя ударник ПКН в рабочее положение.

[c.172]

Медленно открывая задвижку 2, наблюдают за показаниями манометра М2. Для продувки оборудования ГРУ постепенно поворачивают по часовой стрелке винт пилота П так, чтобы по манометру М2 давление газа повысилось на 10 % против установленного прн продувке обводной линии. Закрыв задвижки 3 и 4, в течение 2—3 мин производят продувку оборудования ГРУ. После окончания продувки поворачивают винт пилота Я по часовой стрелке, повышая давление газа но манометру М2 до номинального значения, установленного производственной инструкцией. При устойчивой работе регулятора открывают кран 6, вводя ударник ПКН в рабочее положение.

[c.172]ГРП и ШРП могут иметь две линии регулирующего оборудования, работающие параллельно при повышенном расходе газа или дублирующие друг друга. Для бесперебойного газоснабжения все типы ГРП и ШРП обеспечиваются обводными (байпасными) линиями с кранами или задвижками на случай необходимости ручного регулирования при выходе регулирующих аппаратов из строя и срочном их ремонте. [c.234]

[c.234]

Обвязка секционных котлов 77—78 Обводные (байпасные) линии 234 Оголовок редуцирующий 241—242 Олифа 71 [c.249]

В зависимости от давления газа перед ГРП (ГРУ) они делятся на ГРП (ГРУ) среднего давления (от 5 до 300 кПа) и высокого давления (от 300 До 1200 кПа). Оборудование ГРП (ГРУ) промышленной или отопительной котельной обычно состоит из фильтра, предохранительно-запорного клапана, регулятора давления, сбросного предохранительного клапана, манометров на входе и на выходе из ГРП (ГРУ), обводной (байпасной) линии и арматуры. [c.362]

При разработке компоновки котельного агрегата большое внимание должно быть уделено рациональной трассировке и компоновке газовоздухопроводов и их узлов, Простота схемы является важным фактором, способствующим повышению надежности и экономичности установки. Клапаны на отключенных байпасных линиях и на поперечных связях дают значительные перетечки воздуха или газа. Поэтому даже в установках малой мощности индивидуальная компоновка хвостовых поверхностей нагрева, золоуловителей, тягодутьевых устройств без обводных

[c. 58]

58]

У вентилей малого диаметра обычно среду подают под тарелку, у вентилей большого диаметра— на тарелку для большей плотности отключения. Вследствие больших усилий, необходимых для открытия при подаче на тарелку, предусматривают байпасную (обводную) линию с вентилем малого диаметра на малый расход. Для разгрузки основного вентиля перед его включением сначала открывают байпасную линию и после выравнивания давления по обеим сторонам основного вентиля его открывают. Байпасные линии служат также для прогрева присоединяемой части основного трубопровода и для заполнения его рабочей средой. [c.178]

I — обратная сетевая вода 2 — задвижки на линиях пусковой разгрузки насосов 3 — задвижки на линиях рециркуляции 4 — резервные сетевые насосы 5 — грязевые фильтры 6 — обводная задвижка ПСГ-1 и ПСГ 2 7 — обводная задвижка ПСГ-2 8 — импульсная линия для управления расходом сетевой воды на сальниковый подогреватель 9 — байпасная задвижка на линии подвода сетевой воды к сальниковому подогревателю /О — сальниковый подогреватель

[c. 219]

219]

Элементы магнитосетчатых сепараторов типа ФМС (корпуса, болты и др.) рассчитаны на давление до 6,3 кгс/см , поэтому их устанавливают в гидросистемах, в основном на сливных и обводных (байпасных) линиях. Кроме того, пропускная способность серийно выпускаемых сепараторов ограничена 32 л/мин. [c.242]

Схема опытной установки для исследования течения и тепл1)обмена разреженного газа в соплах показана на рис. 2. Основными элементами установки являются блок насосов предварительного разрежения блок Бысоковакуумных паромасляных бустерных насосов холодильник барокамера с обводной (байпасной) линией электрический подогреватель испытываемое сопло, расположенное в барокамере. [c.463]

При увеличении сопротивления газового фильтра выше допустимого необходима его очистка. Работа по очистке фильтра является газоопасной, поэтому должны быть выполнены все требования, предъявляемые к газоопасным работам. Перед вскрытием фильтра необходимо перейти на обводную (байпасную) линию, выполнив все операции, описанные в ответе 18. Затем с помощью трехходового крана, установленного перед манометром (манометрами), измеряющим перепад давления на фильтре, сбросить оставшийся газ в помещение ГРП, если невозможно устроить отвод газа резиновым шлангом наружу. После сброса давления трехходовой кран закрывается и по манометру проверяется отсутствие подъема давления на отключенной линии. Повышение давления по манометру указывает на неплотность задвижек (наиболее вероятна неп.чотность задвижки на входе в регулятор). Если затяжка маховика задвижек не обеспечит их плотного закрытия, то необходимо установить заглушку после задвижки на входе в регулятор.

[c.164]

Перед вскрытием фильтра необходимо перейти на обводную (байпасную) линию, выполнив все операции, описанные в ответе 18. Затем с помощью трехходового крана, установленного перед манометром (манометрами), измеряющим перепад давления на фильтре, сбросить оставшийся газ в помещение ГРП, если невозможно устроить отвод газа резиновым шлангом наружу. После сброса давления трехходовой кран закрывается и по манометру проверяется отсутствие подъема давления на отключенной линии. Повышение давления по манометру указывает на неплотность задвижек (наиболее вероятна неп.чотность задвижки на входе в регулятор). Если затяжка маховика задвижек не обеспечит их плотного закрытия, то необходимо установить заглушку после задвижки на входе в регулятор.

[c.164]

Для перехода с обводной (байпасной) линии на регулятор давления необходимо выполнить следующие операции предупредить машинистов котлов о переходе на регулятор давления поднять клапан ПКН, сцепив его рычаги, откинуть на предохранительную скобу ударник и убедиться, что винт пилота Я полностью вывернут снизить, прикрыв задвижку 4, давление газа по манометру М2 примерно на 10% против установленного открыть задвижку 8, затем —- медленно — задвижку 2 открыть кран 7 и, поворачивая пилот П по часовой стрелке, установить по манометру М2 прежнее давление газа, полностью закрыть задвижку 3. а затем задвижку 4 открыть кран 6 и снять с предохранительной скобы ударник ПКН, введя его в рабочее положение сообщи » иинистам котлов, что пере регулятор давления проин «

[c.182]

а затем задвижку 4 открыть кран 6 и снять с предохранительной скобы ударник ПКН, введя его в рабочее положение сообщи » иинистам котлов, что пере регулятор давления проин «

[c.182]

Предохранительно-сбросиый клапан служит для предотвращения срабатывания предохранительного запорного клапана при кратковременном повышении давления, а также сбросе газа в случае неплотности регулятора давления и предохранительно-запорного клапана в период кратковременного отсутствия потребления газа. Обводная (байпасная) линия предназначена для подачи газа помимо регулятора давления при выходе его из строя или профилактическом осмотре и ремонте. [c.363]

Перекрывающее устройство

В известных устройствах для перекрытия трубопроводов под давлением, а также марки «Стопл», нагрузки на рычаг, доставляющий и удерживающий перекрывающее устройство при рабочих давлениях, огромны. Установка таких перекрывающих устройств требует использования высокопрочных материалов, мощной грузоподьемной техники, очень точной разметки в вертикальной и горизонтальной плоскостях. Используемые во всем мире устройства по перекрытию трубопроводов фирм «Вильямсон» и «Фурманайт» требуют очень точной разметки и установки прочного основания для механизма резания и ремонтируемого участка, что очень трудно осуществимо в болотистой и горной местностях.

Используемые во всем мире устройства по перекрытию трубопроводов фирм «Вильямсон» и «Фурманайт» требуют очень точной разметки и установки прочного основания для механизма резания и ремонтируемого участка, что очень трудно осуществимо в болотистой и горной местностях.

Но в любом случае невозможно обеспечить полную герметизацию сечения трубопровода из-за невозможности полного прилегания жесткого перекрывающего устройства к внутренним стенкам ремонтируемого трубопровода, тем более, если учесть допустимую ГОСТом овальность труб, а также коррозионно-эрозинные повреждения внутренней стенки труб в процессе эксплуатации.

Разработано перекрывающее устройство (рисунок ниже), имеющее следующие особенности. На первом патрубке 9 фитинга 5 установлен патрубок 8 с разрезным станком 7, имеющим два размещенных параллельно режущих элемента. Патрубок 2 служит для подсоединения байпасной линии 16 из ГМТ. Внутри фитинга размещены две заглушки 4 и 14, причем заглушка 4 установлена с возможностью перекрытия патрубка 9 фитинга 5. Заглушка 14 выполнена с уплотнительными поверхностями на обеих ее сторонах и установлена с возможность перекрытия второго патрубка 2 фитинга 1 или перекрытия ремонтируемого участка трубопровода.

Заглушка 14 выполнена с уплотнительными поверхностями на обеих ее сторонах и установлена с возможность перекрытия второго патрубка 2 фитинга 1 или перекрытия ремонтируемого участка трубопровода.

На место аварии фитинги доставляются с базы в виде двух половин трубы, разрезанной в горизонтальной плоскости, и имеющих на обеих половинах патрубки для монтажа байпасной линии и разрезного станка. Половины переходов также привариваются к половинам труб (телу фитинга) на базе. Если меньший диаметр перехода меньше диаметра ремонтируемого участка трубопровода, то на месте производится подгонка.

Схема устройства для ремонта трубопровода без остановки перекачки

1, 3, 6, 11, 15 — задвижки; 2,9- патрубки; 4, 14 — заглушки; 5 — фитинг; 7 — разрезной станок; 8 — патрубок разрезного станка; 10 — ремонтируемая труба; 12 — груз; 13 — рычаг; 16 — байпасная линия из ГМТ

Устройство работает следующим образом (рисунок ниже).

Выбирают места для монтажа фитингов 5 и вырезки катушек (действия по ремонту трубопровода без остановки перекачки путем установки перекрывающих устройств и монтажа байпасной линии производят с обеих сторон и носят идентичный характер, и поэтому в описании производимых работ рассматривается только одна сторона), приваривают половины фитингов и сам фитинг 5 к трубопроводу 10, подсоединяют через задвижку 1 к патрубку 2 байпасную линию 16 из ГМТ. Байпасная линия 16 испытывается на герметичность. К патрубку 9 подсоединяют разрезной станок 7 на патрубке 8. Заглушка 14 опущена. После приварки приоткрывают и удерживают с помощью рычага 13 и груза 12.

Байпасная линия 16 испытывается на герметичность. К патрубку 9 подсоединяют разрезной станок 7 на патрубке 8. Заглушка 14 опущена. После приварки приоткрывают и удерживают с помощью рычага 13 и груза 12.

Монтаж байпасной линии из ГМТ и удаление поврежденного участка

Опускают разрезной станок и вырезают катушку из трубопровода 10. При подъеме разрезной станок поднимает вырезанную катушку в патрубок 8. Станок удаляется. На патрубок 9 устанавливается заглушка и обваривается. Заглушкой 14 перекрывают торец отрезанной трубы, безогневым способом вырезается катушка с повреждением.

Если позволяет длина ГМТ и если пятно разлива нефти очень большое, следует вырезать катушку с повреждением так, чтобы дальнейшие огневые работы не производить в загазованной зоне, или же вначале произвести удаление нефти. Удаление нефти также гораздо проще производить при помощи ГМТ. Вваривается взамен удаленной новая катушка, производится контроль качества стыков.

Герметичность вваренной катушки и всего отремонтированного участка проверяют следующим образом. На рычаг навешивают груз, принимаемый с учетом превышения испытательного давления над рабочим, диаметра трубопровода и отношений длин рычагов заглушки и груза. Закачку рабочего агента производят через задвижку 11, оттуда же производят слив при положительных результатах испытаний. Далее соединяют гибким рукавом задвижки 11 и 15, опускают заглушку 14 на патрубок 2, освобождают и отсоединяют байпасную линию 16 (рисунок ниже).

На рычаг навешивают груз, принимаемый с учетом превышения испытательного давления над рабочим, диаметра трубопровода и отношений длин рычагов заглушки и груза. Закачку рабочего агента производят через задвижку 11, оттуда же производят слив при положительных результатах испытаний. Далее соединяют гибким рукавом задвижки 11 и 15, опускают заглушку 14 на патрубок 2, освобождают и отсоединяют байпасную линию 16 (рисунок ниже).

Врезка катушки, демонтаж байпасной линии, ввод в действие трубопровода

Учитывая, что заглушка 14 при закрытии описывает вокруг своей оси дугу и что радиус этой дуги совпадает с линией реза при любой несоосности фитинга и трубопровода, прилегание заглушки к торцу отрезанной катушки в фитинге будет идеальным. Из-за возможной неперпендикулярности линии реза трубы к ее оси, форма линии реза может стать овальной, и тогда с целью надежного перекрытия овального сечения отрезаемой трубы необходимо диаметр заглушки 7 (см. рисунок выше) несколько увеличить и снабдить прокладкой.

Другими словами, в отличие от устройств бельгийской и английской фирм «Вильямсон» и «Фурманайт», в которых предъявляются повышенные требования к жесткости и устойчивости фундамента для монтажа механизма разрезания относительно разрезаемого трубопровода и к обеспечению высокой точности установки механизма для разрезания относительно вырезаемого участка трубопровода, в предлагаемом устройстве эти требования отсутствуют.

Все это делает предлагаемые метод и устройство особенно привлекательными для слабых, например, болотистых грунтов.

Учитывая это и то, что заглушка 14 из-за большого перепада давлений, создаваемого на обеих ее сторонах, прижимается к торцу отрезанной трубы с такой силой, что создаваемая герметичность прилегания заглушки 7 (см. рисунок выше) позволит обойтись без герметизаторов. Хотя без них не обойтись на неровном ландшафте местности, когда необходимо предотвратить стекание нефти к месту производства работ.

Для выбора материала прокладок заглушки 14 для герметизации закрытия отрезанного торца трубы был произведен расчет оказываемого давления на трубу и при рабочем давлении рр = 6 МПа, диаметрах ремонтируемых труб Dy = 530-1020 мм и было определено давление прижатия в МПа (таблица ниже).

Давление прижатия заглушки к торцу трубы

Толщина стенки, мм ————— Диаметр, мм | 8 | 10 | 12 | 14 | 16 |

530 | 99,4 | 79,5 | 66,3 | — | — |

720 | 135,0 | 108,0 | 90,0 | — | — |

820 | 153,7 | 123,0 | — | — | — |

1020 | — | 153,0 | 127,5 | 109,2 | 95,6 |

Учитывая рекомендации (при pt > 1000, здесь р — рабочее давление запираемой среды, МПа; t — рабочая температура среды, °С), выбираем металлические прокладки. Для надежного уплотнения неподвижных плоскостей необходимо на рабочих поверхностях прокладок создать некоторое минимальное удельное давление. Учитывая сказанное, выбраны плоские алюминиевые прокладки толщиной 5 мм.

Для надежного уплотнения неподвижных плоскостей необходимо на рабочих поверхностях прокладок создать некоторое минимальное удельное давление. Учитывая сказанное, выбраны плоские алюминиевые прокладки толщиной 5 мм.

Способ определения расхода жидкости в трубопроводе большого диаметра

Использование: для измерения расхода в контурах циркуляции с большими диаметрами трубопровода на атомных или тепловых электростанциях, где установка датчика расходомера в магистраль невозможна. Сущность изобретения: устройство содержит штуцеры 1,2, врезанные в трубопровод Т, дифференциальный манометр 3, импульсные трубки 4 с вентилями 5, отводную линию 6 с вентилями 7 и расходомер 8. 1 ил.

Изобретение относится к измерительной технике и может быть использовано, в частности, для измерения расхода жидкости в контурах циркуляции с большими диаметрами трубопровода на атомных или тепловых электростанциях, где установка датчиков традиционных расходомеров в магистраль невозможна по условиям эксплуатации и/или нежелательна из-за повышения затрат на собственные нужды вследствие появления дополнительных местных сопротивлений.

Неучет изменения гидравлического сопротивления приводит к погрешности в расчете расхода в байпасной линии, что в конечном счете сказывается на определении расхода в трубопроводе, который будет завышен по сравнению с действительным значением. Целью изобретения является повышение точности определения расхода жидкости путем учета изменений геометрических и гидравлических характеристик трубопровода и отводной линии в процессе эксплуатации. Для этого при способе определения расхода жидкости в трубопроводе, включающем измерения перепадов давлений на участке трубопровода, содержащем отводную линию, последовательно при открытой и закрытой отводной линии, дополнительно измеряют расход Q2 в отводной линии, оба измерения перепадов давлений производят на участке трубопровода за точкой присоединения отводной линии, а искомую величину расхода Q определяют по формуле Q = , где , 1 — коэффициенты гидравлического сопротивления участка трубопровода соответственно с закрытой и открытой отводной линией; h, h1 — перепады давлений, измеренные соответственно при закрытой и открытой отводной линии.

Неучет изменения гидравлического сопротивления приводит к погрешности в расчете расхода в байпасной линии, что в конечном счете сказывается на определении расхода в трубопроводе, который будет завышен по сравнению с действительным значением. Целью изобретения является повышение точности определения расхода жидкости путем учета изменений геометрических и гидравлических характеристик трубопровода и отводной линии в процессе эксплуатации. Для этого при способе определения расхода жидкости в трубопроводе, включающем измерения перепадов давлений на участке трубопровода, содержащем отводную линию, последовательно при открытой и закрытой отводной линии, дополнительно измеряют расход Q2 в отводной линии, оба измерения перепадов давлений производят на участке трубопровода за точкой присоединения отводной линии, а искомую величину расхода Q определяют по формуле Q = , где , 1 — коэффициенты гидравлического сопротивления участка трубопровода соответственно с закрытой и открытой отводной линией; h, h1 — перепады давлений, измеренные соответственно при закрытой и открытой отводной линии. На чертеже изображено устройство для осуществления предложенного способа. Заявленная совокупность существенных признаков способа позволяет учесть изменение гидравлических сопротивлений и геометрических параметров в процессе эксплуатации. Измеряя расход жидкости на отводной линии, судят о гидравлическом сопротивлении и геометрических параметрах трубопровода. Отводная линия в зависимости от конкретных условий эксплуатации трубопровода может иметь различные конструктивные решения: байпасная линия в случае возврата жидкости в систему, сбросная линия для слива, рециркулярная линия насоса и т.д. При измерении перепадов давления на одном и том же участке результаты определяются конкретными (на момент измерения) гидравлическими сопротивлениями и геометрическими параметрами. Полученные данные учитываются в предложенном соотношении при определении искомой величины. Устройство содержит штуцеры 1,2, врезанные в трубопровод Т, расположенные последовательно по потоку, дифференциальный манометр 3, импульсные трубки 4 с вентилями 5 и отводную линию 6 с вентилями 7 и расходомером 8 (пунктиром показано, если по условиям эксплуатации ставится байпасная линия).

На чертеже изображено устройство для осуществления предложенного способа. Заявленная совокупность существенных признаков способа позволяет учесть изменение гидравлических сопротивлений и геометрических параметров в процессе эксплуатации. Измеряя расход жидкости на отводной линии, судят о гидравлическом сопротивлении и геометрических параметрах трубопровода. Отводная линия в зависимости от конкретных условий эксплуатации трубопровода может иметь различные конструктивные решения: байпасная линия в случае возврата жидкости в систему, сбросная линия для слива, рециркулярная линия насоса и т.д. При измерении перепадов давления на одном и том же участке результаты определяются конкретными (на момент измерения) гидравлическими сопротивлениями и геометрическими параметрами. Полученные данные учитываются в предложенном соотношении при определении искомой величины. Устройство содержит штуцеры 1,2, врезанные в трубопровод Т, расположенные последовательно по потоку, дифференциальный манометр 3, импульсные трубки 4 с вентилями 5 и отводную линию 6 с вентилями 7 и расходомером 8 (пунктиром показано, если по условиям эксплуатации ставится байпасная линия). Расход жидкости измеряется следующим образом. Измеряют перепады давления на участке 1-2 при закрытом и при открытом вентиле 7, при этом с помощью расходомера 8 одновременно измеряют расход на отводной линии 6. Перепад давления на участке трубопровода с закрытой отводной линией h = S Q2, (1) а с открытой отводной линией h1 = S1 Q12, (2) где Q и Q1 — расходы в трубопроводе соответственно с закрытой и открытой отводной линией. В случае малых значений h и h1 и затруднений замеров их значений необходимо предусмотреть эти замеры на участке трубопровода, содержащем местные сопротивления (задвижка и т.п.). Гидравлическое сопротивление S участка трубопровода с закрытой отводной линией S = ,, (3) а с открытой отводной линией S1= 1 ,,(4) где l — длина участка трубопровода; D и F — соответственно внутренний диаметр и площадь поперечного сечения трубопровода. С учетом выражений (3), (4) после деления (1) на (2), получают = (5) При выполнении условия ( h — h1) Н, где Н — потери давления по всей длине трубопровода, можно записать Q = Q1 + Q2, где Q2 — расход в отводной линии.

Расход жидкости измеряется следующим образом. Измеряют перепады давления на участке 1-2 при закрытом и при открытом вентиле 7, при этом с помощью расходомера 8 одновременно измеряют расход на отводной линии 6. Перепад давления на участке трубопровода с закрытой отводной линией h = S Q2, (1) а с открытой отводной линией h1 = S1 Q12, (2) где Q и Q1 — расходы в трубопроводе соответственно с закрытой и открытой отводной линией. В случае малых значений h и h1 и затруднений замеров их значений необходимо предусмотреть эти замеры на участке трубопровода, содержащем местные сопротивления (задвижка и т.п.). Гидравлическое сопротивление S участка трубопровода с закрытой отводной линией S = ,, (3) а с открытой отводной линией S1= 1 ,,(4) где l — длина участка трубопровода; D и F — соответственно внутренний диаметр и площадь поперечного сечения трубопровода. С учетом выражений (3), (4) после деления (1) на (2), получают = (5) При выполнении условия ( h — h1) Н, где Н — потери давления по всей длине трубопровода, можно записать Q = Q1 + Q2, где Q2 — расход в отводной линии. Поставляя (6) в (5), получают

Поставляя (6) в (5), получают= 1+ (7)

После несложных преобразований выражения (7) получают формулу для определения расхода в трубопроводе

Q = (8)

Коэффициенты сопротивления и 1 для гидравлически шероховатых трубопроводов тождественно одинаковы и в этом случае из расчетной формулы исключаются. Для гидравлически гладких трубопроводов и в переходном варианте (от гидравлически гладких до гидравлически шероховатых) при малом относительном расходе в отводную линию и практически малом изменении числа Рейнольдса в трубопроводе 1 также пpактически равно . Кроме того, расчетная формула (8) позволяет уточнить 1 и после определения расхода, при первоначальном принятом условии 1 = . Экспериментальная проверка предложенного способа была проведена при измерении расхода воды в трубопроводе диаметром 1000 мм. Расход в отводной линии составлял 0,16 см3/с. Перепады давления на участке трубопровода длиной 10 м с закрытой и открытой отводной линией соответственно равны 0,209 и 0,193 м вод.

ст. Предположим, что = 1 , тогда расход воды в трубопроводе

ст. Предположим, что = 1 , тогда расход воды в трубопроводеQ= = 4.1м3/c При этом число Рейнольдса Re 0,5 107, температура воды 20оС и действительно = 1 . В соответствии с характеристиками насоса и сети расхода в трубопроводе в эксперименте должен быть Qн = 4,0 0,12 м3/с. Использование предлагаемого способа измерения расхода жидкости позволит по сравнению с прототипом измерять расход в условиях изменения при эксплуатации шероховатости и геометрических параметров трубопровода, так как искомый расход выражают через перепады давления на одном и том же его участке и расход в отводной линии. При этом искомая величина определяется с погрешностью, обусловленной только погрешностями измерения указанных значений перепадов давлений и расхода в отводной линии. В отличие от предлагаемого способа при способе по прототипу имеет место относительная погрешность

= 1 — ,, где Qp, Q — расчетное и действительное значения расходов в трубопроводе;

Sб — гидравлическое сопротивление отводной (байпасной — по прототипу) линии;

р — соответствует расчетному первоначальному значению.

Эта погрешность связана с изменением Sб в процессе эксплуатации и составляет 10-20%. П р и м е р. Sбр = 49 с2/м5;

Эта погрешность связана с изменением Sб в процессе эксплуатации и составляет 10-20%. П р и м е р. Sбр = 49 с2/м5;Sб = 64 с2/м5

-14.3%

Кроме того, при способе увеличится оперативность, так как по сравнению с прототипом уменьшится число измерений исходных данных, по которым определяют расход.

Формула изобретения

= ,,

где , 1 — коэффициенты гидравлического сопротивления участка трубопровода соответственно с закрытой и открытой отводной линией;

h , h1 — перепады давлений, измеренные соответственно при закрытой и открытой отводной линии.

РИСУНКИ

Рисунок 1Байпас в системе отопления — что это такое и для чего он нужен?

Байпас это резервный путь, а точнее, обводной трубопровод, для движения жидкости в системе отопления, предназначенный для использования во внештатных ситуациях. Именно установка байпаса позволяет без лишних проблем менять радиаторы отопления в работающих отопительных системах, переводить систему на естественную циркуляцию теплоносителя при отключении циркуляционного насоса (разумеется, это возможно лишь там, где подобный переход предусмотрен проектом) и поддерживать ее в рабочем состоянии при выходе из строя отдельных приборов отопления.

Где применяют байпас и как он устроен?

В частных домах байпасы широко используются в однотрубных системах отопления и при установке циркуляционных насосов. В двухтрубных системах отопления потребности в байпасе нет, но его могут использовать для перестраховки.

Байпас представляет собой обычную трубу, соединяющую подающий и обратный трубопровод и установленную перед тем прибором отопления или устройством, работу которого он должен будет дублировать в случае аварийной ситуации.

Байпас может быть дополнен запорной арматурой, а может просто представлять собой кусок трубы меньшего диаметра по сравнению с диаметром подающего и обратного трубопровода.

Расчет прост: труба меньшего диаметра имеет большое гидравлическое сопротивление по сравнению с обычными трубами и прибором отопления. При открытых вентилях на радиаторе (в положении включен) теплоноситель движется по пути меньшего сопротивления и поступает в прибор отопления или в циркуляционный насос.

При необходимости отключить прибор отопления, не нарушая работы системы отопления в целом, достаточно перекрыть запорную арматуру. Для движения теплоносителя остается один путь – байпас. В этом случае высокое гидравлическое сопротивление байпаса уже не является серьезным препятствием для движения теплоносителя, ведь иных путей для его движения просто не остается.

В том случае, если диаметр байпаса равен диаметру подающего и обратного трубопровода, его обязательно дополняют запорной арматурой. При нормальной работе отопительной системы и при отсутствии потребности в байпасе его просто перекрывают, исключая возможность движения жидкости по обводной трубе.

При нормальной работе отопительной системы и при отсутствии потребности в байпасе его просто перекрывают, исключая возможность движения жидкости по обводной трубе.

Дело в том, что при равных диаметрах труб на байпасе и основном трубопроводе и его расположении перед прибором отопления теплоноситель пойдет не в радиатор, а в байпас, в результате чего прибор отопления не сможет работать.

Байпас для циркуляционного насоса

Байпас широко используется при установке циркуляционного насоса, но в этом случае он представляет собой отвод трубы с врезкой в две точки, расположенные на некотором расстоянии друг от друга.

Если в случае с радиаторами байпас является обводным резервным трубопроводом, выполняющим функцию запасного пути для движения теплоносителя при возникновении аварийных ситуаций, то монтаж циркуляционного насоса выполняется на байпасной линии, а резервным является прямой участок трубопровода.

При неработающем циркуляционном насосе прямой участок трубопровода обладает меньшим гидравлическим сопротивлением и именно его выбирает теплоноситель, движущийся в системе отопления.

При включенном циркуляционном насосе на входе в него создается разрежение, а на выходе, напротив, избыточное давление, благодаря чему жидкость меняет направление движения и поступает во входной патрубок циркуляционного насоса, а не в прямой участок трубопровода.

При установке циркуляционного насоса на байпасной линии перед ним и после него обязательно устанавливается запорная арматура, но делается это не для управления направлением движения жидкости, а для обеспечения работ по замене и обслуживанию циркуляционного насоса.

Как видите, байпас является необходимым элементом отопительной системы, обеспечивающим ее бесперебойную работу в случае возникновения аварийной ситуации. Увы, иногда по незнанию некоторые граждане отказываются от установки байпасных линий, что может привести к нарушению циркуляции теплоносителя и неэффективной работе отопительной системы в целом.

Заужение относительно трубопровода типично при расчёте и выборе регулирующей арматуры

В работе предлагается значительно увеличить предельную величину заужения регулирующей арматуры относительно трубопроводов. На примерах объясняется увеличение требуемой пропускной способности («потеря расхода») при установке арматуры с трубными переходами и некоторые эффекты, связанные с заужением трубопровода регулирующей арматурой различных типов.

Насколько ответственно бы заказчик не подходил к заполнению опросных листов, регулярно случаются недоразумения, порой приводящие к серьёзным последствиям при эксплуатации поставленной арматуры, из-за, казалось бы, несущественных ошибок, вроде неверно указанного DN трубопровода.

На некотором заводе понадобился регулирующий дисковый затвор DN300 для отвода горячего воздуха. Параметры всех режимов его работы не вызвали каких-либо затруднений на этапе выдачи технического предложения. Однако, после установки дискового затвора и запуска технологии, выяснилось значительное несоответствие его процентов открытия расчётным величинам, а расхождение расчётного угла поворота диска с практическим значением доходило до 10 градусов. Находясь на границе диапазона регулирования дискового затвора, данное весьма значительное разногласие привело к невозможности регулирования потока воздуха вблизи величины его максимального расхода, пропуск которого вовсе не обеспечивался.

Однако, после установки дискового затвора и запуска технологии, выяснилось значительное несоответствие его процентов открытия расчётным величинам, а расхождение расчётного угла поворота диска с практическим значением доходило до 10 градусов. Находясь на границе диапазона регулирования дискового затвора, данное весьма значительное разногласие привело к невозможности регулирования потока воздуха вблизи величины его максимального расхода, пропуск которого вовсе не обеспечивался.

Только осматривая данную технологическую позицию на месте, удалось выяснить причину этих явлений – дисковый затвор DN300, изначально предлагаемый по DN трубопровода, был установлен на линию DN600, то есть практически стал вдвое заужен относительно трубопровода. Учёт этого, казалось бы, малозначительного обстоятельства в расчётах, привёл к выводу о необходимости увеличения DN дискового затвора до DN400 для обеспечения пропуска необходимого максимального расхода среды, что невозможно было проделать в силу непрерывности технологии и отсутствия байпасной линии.

Таким образом, этот, в некотором роде, частный случай практики выбора регулирующей арматуры, ставит ряд вопросов об эффектах течения сред через арматуру с трубными переходами, границах допустимых заужений арматуры относительно трубопроводов, влиянии геометрии проточной части арматуры на качественную картину течения среды при наличии заужений на трубопроводе и тому подобных.

Ввиду разнообразных вариантов установки арматуры на трубопроводах, иногда различающихся по DN на входе и выходе из арматуры, и громоздкости точного математического описания возникающих в общем случае эффектов, мы ограничимся рассмотрением наиболее распространённого способа установки – горизонтальный трубопровод с одинаковыми DN на входе и выходе из арматуры, с достаточно протяженными прямыми участками до и после арматуры (рис. 1).

Рисунок 1. Установка арматуры на трубопроводе без и с заужением

Заужение относительно трубопровода типично при расчёте и выборе регулирующей арматуры и обусловлено оно такими факторами как расчётная пропускная способность Cv, необходимая на данных технологических режимах работы, безопасная скорость рабочей среды, а также экономической целесообразностью.

Консервативная практика выбора DN регулирующей арматуры, в дальнейшем обозначаемого d, не допускает его заужения относительно DN трубопровода, далее обозначаемого D, более чем в два раза, то vесть D/d≤2, а для больших d данный подход ещё строже D/d≤1,5…1,25.

Это безнадёжно устаревшее представление базируется на нарушении герметичности соединения клапан-трубопровод вследствие возможных изгибов и крутящих моментов участков трубопровода, примыкающих к клапану. Многие заказчики придерживаются данного подхода, желая, видимо, иметь большой «запас прочности» своих технологических линий. Реальность же такова, что возможны заужения D/d=2…6 в зависимости от величин D и d, чем они больше, тем меньше допускается их соотношение. В таблице 1 приведены рекомендации предельных соответствий D и d в случае применения регулирующей арматуры ДС Контролз.

Таблица 1. Соотношения между размерами арматуры и трубопроводов в предельно допустимом заужении

Для регулирующей арматуры экспериментальное определение значения номинального Cv происходит в системе арматура-трубопровод при D=d (рис. 1). Эти значения Cv указываются в каталогах и спецификациях. В случае заужения D>d говорят об «эффективном Cv», то есть Cv’= Cv ⋅Fp, где Fp – коэффициент заужения (рис. 1), характеризующий эффект дополнительного падения давления, он же называется коэффициентом геометрии трубопровода. Причем, так как Fp<1, то Cv < Cv, что можно трактовать как потерю части пропускной способности арматурой при установке её на трубопровод с трубными переходами – конфузором и диффузором.

Как уже говорилось, большинство регулирующей арматуры заужено относительно трубопроводов и учёт заужения, из-за сокращения общей пропускной способности системы арматура/переходы, важен практически. Особенно он критичен для арматуры с большим значением Cv (и, соответственно, большого DN): дисковых затворов, сегментных и шаровых клапанов, хотя, как будет показано ниже, арматура и малого d может иметь существенные потери Cv. Разумеется, дальнейшие построения и выводы касаются только простейших способов установки арматуры когда применяются конические трубные переходы с углом наклона стенки относительно оси трубопровода не более 40 градусов, а также имеются достаточно протяженные участки трубопровода на входе и выходе арматуры без отводов, переходов и различных сопротивлений потоку.

Особенно он критичен для арматуры с большим значением Cv (и, соответственно, большого DN): дисковых затворов, сегментных и шаровых клапанов, хотя, как будет показано ниже, арматура и малого d может иметь существенные потери Cv. Разумеется, дальнейшие построения и выводы касаются только простейших способов установки арматуры когда применяются конические трубные переходы с углом наклона стенки относительно оси трубопровода не более 40 градусов, а также имеются достаточно протяженные участки трубопровода на входе и выходе арматуры без отводов, переходов и различных сопротивлений потоку.

Трубные переходы конфузор/диффузор существенно повышают трение рабочей среды из-за искривления стенок и увеличения внутреннего трения в связи с сужением и расширением потока. Кроме того, в арматуре, установленной с трубными переходами, меняется картина восстановления давления в потоке до выходного значения P2, а характеризующий её коэффициент FL, полученный для случая D=d, необходимо корректировать.

Для нахождения коэффициентов, учитывающих заужения, можно испытывать арматуру непосредственно с комбинацией трубных переходов и получать практические характеристики потока, а можно воспользоваться теоретическим подходом, объединяющим корректирующие факторы в один коэффициент FLP=FL⋅FP, отражающий восстановление давления в арматуре, зауженной относительно трубопровода.

В формулу расчета FP входят коэффициенты потерь, в общем случае, учитывающие разные диаметры входного и выходного трубопроводов и коэффициенты изменения давления в них (коэффициенты Бернулли).

При постулированных нами условиях о равенстве диаметров входного и выходного трубопроводов, коэффициенты Бернулли, имеющие разные знаки, взаимно приводятся, а формула для расчета FP приобретает вид:

где – коэффициент суммарных потерь, N2 – константа размерности, N2=0,00214 для системы СИ.

В результате, модифицированный коэффициент восстановления давления FLP в простейшей системе арматура/переходы можно записать как

Вычисление значений FLP и применение их в конкретном расчёте дросселирования среды, позволяет определить субкритический или критический характер течения, что, в свою очередь, обуславливает конструкцию затвора и выбор материалов для него (например, упрочнений). Следует также помнить – FL любой арматуры существенно зависит от конструкции дроссельного узла и степени его открытия, так как меняется величина проходного сечения арматуры.

Ниже приведён график изменения FLP от величины заужения на примере сегментного клапана серии 35002 DN100.

Рисунок 2. Пример зависимости FLP для сегментного клапана серии 35002 DN100 CV230, среда закрывает, максимально допустимый размер заужения D/d=3 (соответствует установке клапана на трубопровод DN300) взят согласно табл. 1

1

График показывает, что существенным для изменения коэффициента восстановления давления в системе клапан-трубные переходы является само наличие заужения, а не его величина. В данном случае повышение величины заужения клапана от D/d=1,5 до D/d=3 относительно трубопровода, сколь-либо значимого изменения FLP не вызывает.

Совсем иная картина с эффектом потери пропускной способности, который зависит от величины заужения с одинаковой тенденцией для сжимаемых и несжимаемых сред, причем, качественно эта зависимость проявляется безотносительно геометрии проточной части арматуры, меняется лишь «теряемая» часть расхода среды для разных типов клапанов. Для наглядности сравним одни и те же d таких разных типов арматуры как дисковый затвор и односедельный клапан.

Рисунок 3. Сравнение потерь расхода дросселируемой воды на примере дискового затвора серии 33000 (сплошные линии) и односедельного клапана серии 21000 (пунктирные линии) в зависимости от величины заужения

Зависимости потерь расхода дросселируемой среды через дисковый затвор серии 33000 и односедельный клапан серии 21000 построены таким образом, что начальная точка кривой соответствует арматуре определённого d, а на вертикальной оси отложены D трубопроводов, допустимых для установки арматуры этого d (см. таблицу 1).

таблицу 1).

Рисунок 4. Сравнение потерь расхода дросселируемого воздуха на примере дискового затвора серии 33000 (сплошные линии) и односедельного клапана серии 21000 (пунктирные линии) в зависимости от величины заужения

В приведённых выше примерах используется одинаковый рабочий перепад давления для двух типов сред. Полученная величина потерь расхода среды всегда стабильно растёт с ростом заужения и для дискового затвора достигает 13…14%, что вполне согласуется с прецедентом, давшим идею этой работы.

Конечно, не во всех аспектах течение среды через арматуру с трубными переходами одинаково для жидкостей и газов. Например, расчётный уровень шума с ростом заужения несущественно растёт (в пределах нескольких дБА) только для жидкостей, для газов тенденция обратная и выражена сильнее – шум уменьшается и связано это, главным образом, с уменьшением скорости газа после дросселирования из-за увеличения DN трубопровода на выходе.

Подводя итог, можно сказать, что диаметр трубопровода – один из параметров, влияющих на правильный выбор регулирующей арматуры. Без его точного значения, нельзя правильно рассчитать требуемую пропускную способность для данного набора параметров процесса, без чего выбор DN арматуры может стать ошибочным, как и произошло с дисковым затвором, описанным в начале заметки.

Не стоит опасаться, что более чем двукратное заужение может привести к каким-либо фатальным последствиям для регулирующей арматуры в связи с изменением требуемой пропускной способности в процессе дросселирования в системе арматура/трубные переходы. Выбор арматуры с достаточным запасом по пропускной способности предотвращает ситуации с «потерями» расхода в 10…15% как на рис. 3 и 4, даже при установке арматуры с предельными заужениями из таблицы 1.

Следует также понимать, что вышеизложенные рассуждения касаются только субкритических процессов, протекающих с заведомо безопасными скоростями сред. Для процессов, находящихся на границе субкритических и критических режимов течения, принципиально важным является наличие заужения, а не его величина. Например, для клапана рис. 2 изменение рабочего перепада всего на 10% при установке его с трубными переходами (то есть, начиная с точки D/d=1,5) переведёт процесс течения жидкости в критический. Это же изменение при D=d сохранит субкритический характер течения среды.

Для процессов, находящихся на границе субкритических и критических режимов течения, принципиально важным является наличие заужения, а не его величина. Например, для клапана рис. 2 изменение рабочего перепада всего на 10% при установке его с трубными переходами (то есть, начиная с точки D/d=1,5) переведёт процесс течения жидкости в критический. Это же изменение при D=d сохранит субкритический характер течения среды.

Ссылка на просмотр PDF файла

Автор статьи: Михаил Баранов, ведущий инженер по проектам

Услуги врезки в трубопровод под давлением

Врезка в трубопровод под давлением – сложный технологический этап, требующий профессиональных знаний и навыков, а также соблюдения требований безопасности при монтаже в экстремальных условиях. Выполнение работы не допускается без применения специального оборудования.

Особенности врезки в трубопровод под давлением

Врезка под давлением выполняется в трубопроводы газовой и нефтяной промышленности, а также в сфере водных коммуникаций. Отключение поставки продукта возможно, оно приведёт к серьёзным финансовым потерям и недопониманию со стороны импортёров. Для предотвращения подобных проблем была разработана технология врезки под давлением до 100 Атм и сконструировано оборудование для безопасной работы.

Отключение поставки продукта возможно, оно приведёт к серьёзным финансовым потерям и недопониманию со стороны импортёров. Для предотвращения подобных проблем была разработана технология врезки под давлением до 100 Атм и сконструировано оборудование для безопасной работы.

Врезка в трубопровод требуется в случаях, когда нужно вмонтировать отвод для подачи сырья в новую коммуникационную сеть или нефтемагистраль, установить стоп-систему или провести врезку через фитинг тройник.

Врезку можно проводить с любой стороны трубопровода. Монтажные работы производятся на трубах большого диаметра из любых материалов: чугун, сталь, полиэтилен, асбестоцемент, цемент и т. д.

Основные технологии процесса врезки

Для безопасной работы под давлением компания «ТехСистема» использует технологию, состоящую из следующих этапов:

- Приварка фитинга.

- Установка сендвич-клапана на фитинг.

- Врезка в трубопровод под давлением.

- Блокировка Стоп-Системы.

- Обустройство байпаса (двусторонняя блокировка для замены запирающего устройства либо ремонта участка трубопровода).

- Установка внутренней и внешней заглушек.

Разберем более подробно. Сначала выполняются сварочные работы по установке прямого фитинга на трубопровод для проведения работ по блокировке. Далее производится установка сендвич-клапана на фитинг. Осуществляется врезка под давлением в действующий трубопровод, а через сендвич-клапан изымается вырезанная часть трубопровода, после чего сендвич-клапан закрывается.

Стоп-Система устанавливается на сендвич-клапан, под давлением вводится стоп и выполняется блокировка трубопровода. При необходимости байпаса устанавливается байпасная линия по которой происходит поставка транспортируемого продукта к конечному потребителю во время выполнения работ под давлением. После выполнения ремонта трубопровода без отключения потребителя на фитинги устанавливаются внутренние и внешние заглушки с использованием вращателя задвижек.

Главные плюсы осуществления монтажных работ под давлением

Врезка в нефте- и газопровод без отключения транспортировки выгодна для производства:

- Экономичность.

При монтаже оборудования поставка сырья выполняется в обычном режиме. В противном случае поставщик нефти или газа несёт большие финансовые потери.

При монтаже оборудования поставка сырья выполняется в обычном режиме. В противном случае поставщик нефти или газа несёт большие финансовые потери. - Экологичность. Работы с использованием оборудования для трубопровода под давлением сокращают риск утечки продукта до минимума, что предотвращает возможность загрязнения окружающей среды.

- Экономия времени. Не требуется время для остановки и перезапуска процесса подачи продукции.

Кто должен осуществлять работы по врезке под давлением

Врезка в трубопровод под давлением осуществляется только профессионалами с допуском к работам под высоким давлением. Если в организации нет опытной монтажной бригады, то лучше обратиться к специалистам.

Компания «ТехСистема» готова выполнить работы по врезке в газо- и нефтепровод под давлением до 100 Атм без отключения подачи сырья или снижения давления в системе. Бригада монтажников в короткий срок произведёт монтажные работы, используя специальное оборудование и инструмент.

Компания «ТехСистема» реализует буровые машины, механизмы и инструмент для безопасной работы на трубопроводе с высоким давлением. Высококлассное оборудование изготавливается на собственном производстве с применением новых станков высокой точности. На каждое изделие выдаётся сертификат качества и гарантийный срок эксплуатации. После оформления заявки и несложной процедуры покупки вы получите качественный товар без переплат.

Bypass Pipe — обзор

4.6 Полуактивный регулируемый демпфирующий демпфер

В качестве классического примера полуактивной системы управления полуактивные регулируемые демпферы могут регулировать структурное демпфирование в реальном времени с помощью дополнительного демпфирующего устройства, которое устанавливается на деформация элементов конструкций. Как правило, полуактивные демпферы с переменным демпфированием состоят из традиционного гидравлического демпфера или вязкого демпфера и управляемого сервоклапана, а силу демпфирования можно регулировать, управляя сервоклапаном для изменения потока жидкости. Этот метод очень эффективен и может значительно снизить вибрацию конструкции. В этом разделе подробно обсуждается регулируемый демпфер.

Этот метод очень эффективен и может значительно снизить вибрацию конструкции. В этом разделе подробно обсуждается регулируемый демпфер.

4.6.1 Основные принципы

Система регулируемого демпфирования впервые предложена Хроватом [98], демпфирование регулируется в реальном времени с помощью дополнительного демпфирующего устройства. Классический демпфер с регулируемым демпфированием показан на рис. 4.46. Он состоит из гидроцилиндра, поршня и электрогидравлического сервоклапана. Для регулировки размера открытия сервоклапана требуется очень небольшая энергия, а демпфирующая сила может быть достигнута до 100–200 т.

Рисунок 4.46. Эскиз масляной заслонки с регулируемым отверстием.

Демпфирующая сила, обеспечиваемая регулируемым демпфером, зависит от размера открытия сервоклапана. Как показано на рис. 4.46, когда клапан полностью открыт, заслонка может обеспечивать минимальную демпфирующую силу, называемую состоянием пассивного выключения. Напротив, максимальная сила демпфирования обеспечивается, когда сервоклапан полностью закрыт, что называется пассивным состоянием. Диапазон демпфирующей силы, обеспечиваемой демпфером, находится между пассивным выключением и пассивным включением и может регулироваться в соответствии с динамической реакцией конструкции.

Диапазон демпфирующей силы, обеспечиваемой демпфером, находится между пассивным выключением и пассивным включением и может регулироваться в соответствии с динамической реакцией конструкции.

4.6.2 Конструкция и дизайн

На основе принципа работы технологии управления полуактивным регулируемым демпфированием, некоторые устройства переменного демпфирования были разработаны и экспериментально исследованы многими исследователями [189–192] [189] [190] [191] [192]. Эти полуактивные демпферы с регулируемым демпфированием используются для регулировки демпфирования, так что динамические характеристики конструкции могут быть уменьшены в соответствии с требованиями.

Симанс и Константину [193] разработали демпфер с регулируемым демпфированием на основе пассивного демпфера для вязкой жидкости, как показано на рис.4.47. Это устройство состоит из масляного цилиндра с впуском и выпуском масла, поршня с отверстиями, перепускного трубопровода с сервоуправлением и гидроаккумулятора. Система сервоуправления представляет собой катушку с замкнутым контуром управления. Когда небольшое отверстие байпасной трубы закрыто, жидкость будет течь прямо из одной масляной камеры в другую масляную камеру через небольшое отверстие в поршне и не будет вытекать из байпасной трубы. В настоящее время это устройство эквивалентно традиционному пассивному демпферу вязкой жидкости и может обеспечить самый большой коэффициент демпфирования cdmax.Когда небольшое отверстие в байпасной трубе открывается полностью, жидкость будет течь из одной камеры в другую через оба отверстия в поршне и байпасную трубу. Устройство также эквивалентно традиционному пассивному демпферу вязкой жидкости, но обеспечивает наименьший коэффициент демпфирования cdmin. Регулируя размер проема отверстия байпасной трубы, коэффициент демпфирования устройства изменяется от самого маленького с закрытыми отверстиями до самого большого с полностью открытыми отверстиями в байпасном трубопроводе.

Система сервоуправления представляет собой катушку с замкнутым контуром управления. Когда небольшое отверстие байпасной трубы закрыто, жидкость будет течь прямо из одной масляной камеры в другую масляную камеру через небольшое отверстие в поршне и не будет вытекать из байпасной трубы. В настоящее время это устройство эквивалентно традиционному пассивному демпферу вязкой жидкости и может обеспечить самый большой коэффициент демпфирования cdmax.Когда небольшое отверстие в байпасной трубе открывается полностью, жидкость будет течь из одной камеры в другую через оба отверстия в поршне и байпасную трубу. Устройство также эквивалентно традиционному пассивному демпферу вязкой жидкости, но обеспечивает наименьший коэффициент демпфирования cdmin. Регулируя размер проема отверстия байпасной трубы, коэффициент демпфирования устройства изменяется от самого маленького с закрытыми отверстиями до самого большого с полностью открытыми отверстиями в байпасном трубопроводе.

Рисунок 4.47. Конструкция регулируемого демпфирующего демпфера.

4.6.3 Математическая модель

Демпфер с регулируемым демпфированием фактически похож на гидравлическую систему, поэтому математическая модель может быть создана с использованием теории механики жидкости в соответствии со структурой масляного контура. Классическое устройство переменного демпфирования будет использовано для введения метода моделирования [194], а вычислительная модель показана на рис. 4.48.

Рисунок 4.48. Расчетная модель переменного демпфирующего устройства.

Предполагая, что сила, приложенная к поршню, равна ud, а относительная скорость равна x ·, эффективная площадь поршня равна Ap, давление в двух полостях равно p1, p2, а соответствующие объемы равны V1, V2. Коэффициент демпфирования cv (регулируется по напряжению).

В соответствии с балансом сил штока поршня, управляющая сила устройства может быть записана следующим образом:

(4.57) F = Ap (p2 − p1)

Предполагая, что жидкость в сервоклапане несжимаема, давление линейно относительно расхода, тогда

(4.58) Q1 = Q2, p2 − p1 = cvQ

Предполагая, что жидкость в гидроцилиндре сжимаемая, объемный модуль упругости равен β, тогда изменение объема из-за изменения давления равно

(4.59) p · 1V1 = — βV · 1, p · 2V2 = −βV · 2

, где знак минус означает уменьшение объема жидкости.

Скорости изменения потока следующие:

(4.60) V · 1 = −Q1 + Apx ·, V · 2 = Q2 − Apx ·

На основании приведенных выше уравнений скорость изменения давления в двух полостях из-за к движению штока поршня составляет [194]

(4.61) p · 2 = −βV2FApcv + βV2Apx ·

(4.62) −p · 1 = −βV1FApcv + βV1Apx ·

Объединяя два приведенных выше уравнения, скорость падения давления составляет

(4.63) p · 2− p · 1 = −βApcv (1V1 + 1V2) F + βAp (1V1 + 1V2) x ·

Согласно формуле. (4.57) регулируемое управляющее усилие регулируемого демпфера демпфирования можно записать следующим образом:

(4.64) F · = kdcdF + kdx ·

, где kd = 4βAp2 / VT — жесткость гидравлической системы, VT = 4 ((1 / V1) + (1 / V2)) — 1, cd = cvAp2 — коэффициент демпфирования гидравлической системы.Уравнение (4.64) является окончательным расчетным уравнением демпфирующей силы регулируемого демпфирующего устройства.

4.6.4 Методы анализа и проектирования

Схематическая модель полуактивного демпфера с регулируемым демпфированием, используемого для контроля вибрации конструкции в одиночной свободе, показана на рис. 4.49. В зависимости от типа демпфирующей силы, обеспечиваемой устройством, уравнения движения управляемой конструкции могут быть выражены следующим образом:

Рисунок 4.49. Схематическая модель управляемой конструкции.

(4.65) uncontrolledmx¨ + cx · + kx = f

(4.66) Пассив-onmx¨ + (c + cdmax) x · + kx = f

(4.67) Пассив-offmx¨ + (c + cdmin) x · + kx = f

(4.68) Полуактивный mx¨ + cx · + kx + cd (v, t) x · = f