Чем обработать фанеру, чтобы защитить ее от влаги

Обработка фанеры от влаги нужна, если она будет эксплуатироваться в условиях повышенной влажности. Особенно в этом нуждаются менее влагостойкие листы. От контакта с водой они могут расслоиться, загнить или покрыться плесенью. Расскажем, как повысить влагостойкость материала, и какие средства для этого можно использовать.

Лакокрасочные продукты

Наиболее распространена защита фанеры от влаги методом покраски. Для листов марки ФК в жилых помещениях лучше применять акриловую водостойкую краску или лак. Для работ снаружи отдайте предпочтение пентафталевой эмали. Она будет оберегать древесину от атмосферных явлений до 4 лет. А если эмаль высушить с помощью фена при температуре в +100…+120 оС, покрытие сохранится до 6 лет. Для улицы также подходит морозостойкий лак на основе растворителей.

Покраска фанерных листов включает в себя следующие этапы:

- Первичную шлифовку.

- Смачивание поверхности.

- Шпатлевание.

- Вторичную шлифовку.

- Очищение от пыли.

- Грунтование.

- Покрытие поверхности лаком или краской.

Если эстетические качества и гладкость неважны, красить можно нешлифованную поверхность. Но прежде чем покрыть фанеру от влаги, ее все равно нужно будет пропитать грунтовкой и просушить.

Применение пропиток

Для ФК и ФСФ листов вместо лаков и красок можно использовать различные пропитки. Вот чем обработать фанеру от влаги:

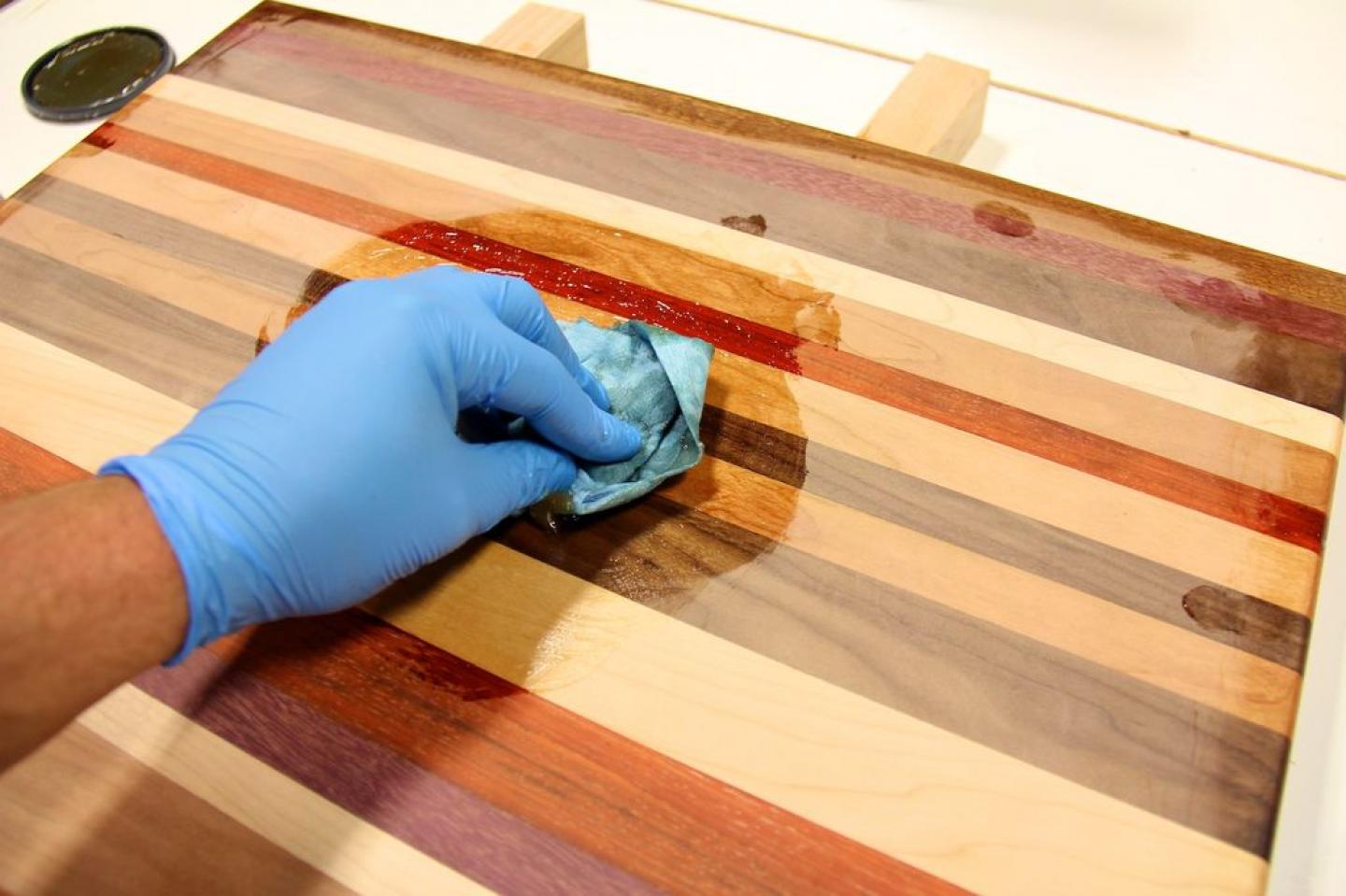

- Олифой. Образует жирный слой, отталкивающий воду. Наносится кистью в горячем виде (+55…+60 о

- Клеем ПВА. Пропитывает фанерный лист по всей толщине, предотвращая проникновение внутрь воды. Предупреждает появление грибков и плесени. Наносится валиком послойно без просушки, пока клей не начнет проступать с обратной стороны.

- Отработанным маслом. Действует и наносится как олифа. Дополнительно предотвращает гниение, защищает от вредителей.

Отличную водостойкость обеспечивает эпоксидная смола. Из-за токсичности внутри помещений ее лучше не использовать. А снаружи она быстро разрушается под воздействием солнца.

Чем обработать фанеру от влаги в помещение или на улице?

Фанера незаменимый материал при строительных работах любой сложности и разновидности. Технология производства данного материала предусматривают следующие процессы: соединение слоев шпона специальным клеем, при этом все слои располагаются перпендикулярно предыдущему, затем готовые листы прессуют.

Многие специалисты «отделочники» отдают предпочтение фанере благодаря тому, что она обладает невысокой стоимостью и имеет обширную область применения; как от приготовления чернового пола, так и для выравнивания потолка. Многие используют фанеру для возведения легких построек, различных перегородок и стен. Но, как всегда, не обойтись без недостатков и также он есть и в фанере, это ее слабая защита от влаги.

Многие используют фанеру для возведения легких построек, различных перегородок и стен. Но, как всегда, не обойтись без недостатков и также он есть и в фанере, это ее слабая защита от влаги.

Защита ДСП от влаги также слабая. Вода приводит фанеру к расслоению, деформации и в конечном итоге разрушению. Как с этим бороться, какие существуют виды защиты от влаги, и как продлить жизнь фанере? Чем обработать фанеру? Как сделать фанеру водостойкой?

Методы защиты

Чем обработать фанеру от влаги? Существует множество различных способов проведения защиты:

- Обработка верхнего слоя специальным эпоксидным составом, благодаря этому он становится очень крепким и твердым, и даже при попадании влаги не расклеивается. Но важно помнить, что фанеру, пропитанную эпоксидкой, правильней всего использовать в подсобных или технических помещениях, так как она является сильнейшим аллергеном. Разбавление специальными растворами снижает свойства эпоксидки, но в то же время и уменьшает риск аллергических реакций.

Но разбавление является сложной процедурой и непрофессионалам оно не под силу. После обработки эпоксидным составом фанеры будет хорошо высушить ее строительным феном, затем обработать с помощью красящего материала, потому что сама эпоксидка плохо выдерживает действие направленных лучей солнца.

Но разбавление является сложной процедурой и непрофессионалам оно не под силу. После обработки эпоксидным составом фанеры будет хорошо высушить ее строительным феном, затем обработать с помощью красящего материала, потому что сама эпоксидка плохо выдерживает действие направленных лучей солнца. - Использование акрилового лака. Такой продукт не обладает резким ядовитым запахом, к тому же в отличие от масляных лаков (масло для фанеры) он отлично пропитывает поверхности.

- Покрытие фанеры, ДВП, ДСП паркетным лаком во многом является отличным решением, но в этом случае стоит помнить о цене этого товара. Какой лак лучше всего использовать? Чтобы не затеряться в их разнообразии следует обратить внимание на такие составляющие: нитролаки, являются быстросохнущими, достаточно твердыми, влагостойкими и эластичными. Лаки из полиуретана, обладают отличной стойкостью к износу, долговечны. После того как вы определились с выбором лака можно приступить собственно к лакировке.

Для шлифования используйте наждачную бумагу. Затем необходимо очистить ее, и нанести слой грунтовки. После ее полного высыхания наносим лак, на поверхность при помощи длинных мазков, делать это можно кистью или валиком. После полного высыхания лака наносим еще один слой.

Для шлифования используйте наждачную бумагу. Затем необходимо очистить ее, и нанести слой грунтовки. После ее полного высыхания наносим лак, на поверхность при помощи длинных мазков, делать это можно кистью или валиком. После полного высыхания лака наносим еще один слой. - Многие используют обыкновенную олифу, стараясь придать материалу гидроизолирующие свойства. Здесь лучше всего применять горячую олифу. Для этого емкость с олифой помещают в водяную баню и нагревают ее до 55 градусов. Благодаря этому олифа хорошо проникает в слои материала. Наносить жидкость следует малярной кисточкой, особенно хорошо пропитывая торцы фанерного листа. После этого просушивают поверхность при помощи специального фена. Затем наносится еще один слой олифы, ее также высушивают, и так делают, пока фанера (ДВП, ДСП) продолжает впитываться в листы.

- Применение стеклоткани позволяет на много продлить срок службы материала. Как ее использовать? В первую очередь необходимо покрыть лист фанеры лаком, затем он проклеивается стеклотканью или марлей, после этого торцы фанерного листа вновь обрабатываются лаком.

После этих процедур она просушивается на протяжение нескольких дней. Затем на лист наносится еще один слой лака, и он также подвергается просушке.

После этих процедур она просушивается на протяжение нескольких дней. Затем на лист наносится еще один слой лака, и он также подвергается просушке. - Обработка фанеры своими руками с применением нитрокрасок и тканей, миткалевой и бязевой. Первый шаг, окрасить фанеру олифой, затем нанести жидкую краску, в качестве грунтовки, после полного высыхания листа, он окрашивается краской или нитрошпаклевкой. В этот момент на фанеру (ДВП, ДСП) накладывается ткань, которая придавливается к листу. Ее также обрабатывают растворителями и высушивают. В качестве последнего шага на обработанный лист фанеры накладывают жидкую нитрокраску. Важно помнить, что толщина защитного слоя не должна быть большой, так как в таком случае, он может отслоиться от фанеры.

- Ламинирование. В чем суть этого метода? Материал покрывают пластинами из пластика, металла или специальной пленкой. Как это происходит: на поверхность фанерного листа наносится смола, которая предварительно разогревается. Лист помещают под пресс, при помощи которого монтируют пластины на фанеру.

После этого торцы фанерного листа обрабатывают защитными составами.

После этого торцы фанерного листа обрабатывают защитными составами. - Использование красок. В этой ситуации необходим тщательный выбор краски: оно должна обладать водоотталкивающими свойствами и облагораживать фанерный лист. При использовании фанеры в жилых помещениях лучше брать краску на основе воды. Так как она является менее ядовитой и быстрей высыхает. Чем покрасить? Если материал будет обрабатываться на открытом воздухе, на улице, то можно использовать эмали, которые продаются в виде готовых продуктов или концентрированных. Когда вы определились с выбором краски, можно приступать к покраске. Сначала, следует подвергнуть материал тщательной шлифовке при помощи наждачной бумаги. Затем при помощи кисточки или валика покрыть поверхность акриловой грунтовкой. Дать возможность краски высохнуть в течение двух трех часов. Устранить все трещины при помощи специальной шпаклевки, затем отшлифовать ее. Покрыть грунтовкой и дать возможность листу фанеры (ДВП, ДСП) полностью просохнуть и после этого приступать к окрашиванию при помощи подобранной краски.

Покрытия покрашены.

Покрытия покрашены. - Защитой для фанерных листов будет установка над ней навесов, которые укроют от воздействия влаги и солнечных лучей.

- Дополнение. Следует помнить, листы, которые в течение длительного промежутка времени хранились в помещении с повышенной влажностью перед обработкой необходимо тщательно высушить. Фанера которая будет подвергаться усиленному воздействию окружающей среды нуждается в обработке с двух сторон и в несколько слоев. Хорошо будет, если вы подвергните тщательной обработке края фанерного листа. Простое окрашивание недопустимо для данного материала, которая будет использоваться в качестве пола. Так как постоянное механическое воздействие разрушит тонкий слой краски. Используя краскопульты, распылители, позаботьтесь о защите верхних дыхательных путей, и равномерном окрашивании поверхности. Зоны окрашивание следует отделять при помощи малярного скотча.

Последующая обработка фанеры для поддержания влагозащиты

Обработка фанеры от влаги: во время монтажа, эксплуатации листы фанеры могут потерять свои свойства защиты от влаги. Благодаря механическому, термическому и световому воздействию, специальное защитное покрытие может потрескаться и даже отслоиться. Как действовать в этом случае.

Благодаря механическому, термическому и световому воздействию, специальное защитное покрытие может потрескаться и даже отслоиться. Как действовать в этом случае.

Необходимо обрабатывать места крепления фанеры к основанию. Также при появлении трещин следует незамедлительно приступить к восстановлению защитного покрытия.

Что для этого следует сделать? В первую очередь взять наждачную бумагу и снять те слои, которые уже слабо держатся, затем приступить к нанесению нового слоя защиты. Только в этом случае фанерный лист прослужит долго и оправдает средства сложенные на его защиту.

Может быть интересно

Использование фанеры в качестве напольного покрытия

Листы фанеры очень часто используют в качестве так называемого чернового пола, и они являются подготовительным основанием для более дорогостоящих напольных покрытий. Но даже если использовать фанерные листы в качестве основного пола их необходимо тщательно обработать.

Хорошо будет подвергнуть поверхность шлифовке, затем покрыть ее акриловой грунтовкой и тщательно высушить. Акрил в данном случае также поможет защитить пол от появления грибков, а также плесени. После этого фанерные листы покрывают красками или лаками. В процессе эксплуатации необходимо следить за состоянием защитной поверхности и при необходимости подвергать ее реставрации как об этом говорилось выше.

Акрил в данном случае также поможет защитить пол от появления грибков, а также плесени. После этого фанерные листы покрывают красками или лаками. В процессе эксплуатации необходимо следить за состоянием защитной поверхности и при необходимости подвергать ее реставрации как об этом говорилось выше.

Применение дополнительных материалов

Применяются вспомогательные материалы:

- Шпаклевка, предназначенная специально для дерева. Она позволит сделать ровной поверхность для краски.

- Использование грунтовки. В основе грунтовки находятся полимеры. Она проникает вглубь поверхности, придавая ей отличное сцепление (адгезия).

- Применение лака. Он наносится сверху краски. Лак используется для двух типов покрытия: настенного и напольного. Вы сможете создать гидрофобные покрытия.

- Проводится обработка поверхности при помощи адгезийной шкурки.

- Происходит нанесение шпаклевки, а также проводится ее сушка.

- Проводится шлифовка фанеры с помощью тонкого амбразива.

Это были дополнительные советы при работе с фанерой.

Итог

Фанера — это материал, приготовленный из древесины, который может разрушаться от воздействия температуры и излишней влажности. Но при использовании тщательно подобранной изоляции он способен сохранять свои качества в течение длительного промежутка времени, радуя вас эстетикой и привлекательной ценой.

В конце понадобится пропитка фанеры, которая имеет основу алкидного или водно-дисперсного грунта.

Если на фанере образовались некоторые дефекты в виде трещин, то ее поверхность необходимо обновить. Если обновление провести сразу же без замедлений, то продлится эксплуатационный срок фанеры. Краской проблему не решить, в данном случае нужно использовать наждачную бумагу. После обработки, необходимо провести возобновление защитного покрытия.

Чем обработать ДСП или ДВП? Обрабатываемые материалы защищаются таким же способом.

Следуя инструкциям, поверхность вашего материала будет защищена. Фанера также защитится от возможного появления сырости и гниения.

Фанера также защитится от возможного появления сырости и гниения.

Чем защитить фанеру от влаги и гниения?

Как защитить фанеру от влаги

Способы обработки

Обработка фанеры и защита её от влаги может осуществляться несколькими способами. Вот некоторые из них (самые распространённые в обиходе):

- шпатлевание клеем ПВА;

- покрытие олифой;

- обработка нитрокрасками;

- приклеивание стеклоткани.

Далее подробнее рассмотрим, чем лучше обработать фанеру и как это сделать правильно.

ПВА

Защита фанеры от воздействия влаги и гниения с помощью шпаклёвочного состава ПВА имеет много преимуществ. Он надёжно защищает материал от множества негативных факторов. Приводим пошаговую инструкцию, как выполнить процесс защиты:

- Прежде чем обработать материал для повышения влагостойкости, его располагают параллельно полу и наносят слой клея ПВА.

- Дают время хорошо впитаться первоначальному слою, после чего покрывают ещё одним слоем ПВА.

- Выполняют процесс до тех пор, пока пятна от клея не начнут проявляться на изнаночной стороне листа.

После того как работы завершены, плиту укладывают на ровную поверхность и дают ей просохнуть в естественных условиях. К минусам данного процесса относят довольно большие сроки обработки. Фанеру от влаги придётся защищать 3–4 дня.

Аналогичную пропитку можно выполнить, используя эпоксидную смолу. Но это довольно дорогое удовольствие и при этом не безвредно для здоровья человека. Листы, обработанные эпоксидной смолой, используют только для наружных работ.

Олифа

Олифа – это простейший способ пропитки фанерной плиты от воды. Реализуют обработку следующим способом:

- Предварительно раствор (масло для фанеры) следует разогреть до уровня температуры 600С, за счёт этого повышается его проникающая способность.

- Затем горизонтально расположенный лист пропитываем олифой с помощью кисточки.

- После завершения процесса пропитки одной стороны, приступаем к другой.

- Обязательно тщательно промазываем торцы фанеры.

- Когда первый слой нанесён, то начинаем принудительно её просушивать с помощью утюга или фена.

- После завершения сушки приступаем к повторному процессу нанесения олифы и принудительной просушки.

Количество слоёв может быть различно. Прекращают обработку олифой только тогда, когда раствор перестаёт впитываться материалом (полного достижения водоотталкивающего эффекта).

После такой обработки на фанеру можно нанести краску или лак. Часто возникает вопрос о том, чем покрыть фанеру на полу. Этот способ идеально подходит для этой цели.

Стеклоткань

Защитить фанеру можно и стеклотканью, но для этого необходимо работать водостойкими лаками, не содержащими эпоксидных или полиэфирных смол. Технология защиты состоит из таких шагов:

- Шлифованную плиту красят лаком.

- Дав подсохнуть нанесённому слою лака порядка двух часов, на поверхность фанеры клеят стекловолокно.

- Повторно наносят слой лака на торцы плиты и оставляют до полного высыхания.

- Завершается обработка нанесением ещё одного слоя лака и сушкой пропитанной фанеры в естественных условиях.

Совет! При отсутствии стеклоткани можно использовать обычную марлю. После того как её покрасили лаком, она надёжно будет защищать материал.

Нитрокраска

Ещё один способ обработки фанеры от влаги – это нитрокраски. Особенно это актуально, когда материал непосредственно будет в контакте с водой, к примеру, при ремонте лодки или обустройстве сырого помещения.

Приведём инструкцию реализации работ своими руками:

- Первоначально необходимо отшлифовать поверхность и покрыть олифой.

- Дать полностью просохнуть слою олифы и нанести жидкую краску в качестве грунтования.

- На защищённые грунтовкой листы нанести слой нитрокраски.

- Покрываем поверхность фанеры тканью, которую параллельно необходимо пропитывать нитрорастворителями.

- После завершения сушки, вторично обрабатывают разведённой нитрокраской. Полученный влагостойкий материал подходит даже для изготовления лодки.

Важно! Последний слой нитрокраски делается довольно тонким. В противном случае, понижается степень прочности.

Подготовка поверхности

Перед пропиткой фанеры от влаги ее поверхность необходимо подготовить. Данный процесс состоит из нескольких этапов:

- Осуществляется просушка плиты. Она должна быть таковой, чтобы защита фанеры производилась качественно.

- Далее следует шлифовка поверхности. Прежде чем пропитывать фанеру для влагостойкости, необходимо хорошо её зачистить. Для этого следует использовать мелкозернистую наждачную бумагу. Для удобства работы её крепят на деревянный брусок, и таким устройством шлифуется поверхность.

- Особенное внимание уделяется торцам листа. Удаляются все сколы и заусенцы. Если сколы довольно большие, можно использовать шпаклёвочный материал по дереву.

Зачистку можно производить с помощью шлифовальной машины.

Желательно провести акклиматизацию фанеры, как долго будет проходить этот процесс, зависит от показателей температуры. Если материал предназначен для работы в помещении, то для сушки достаточно одних суток, на улице при температуре 80С и ниже – 3 дня.

Важно! Плиты некоторое время пропитываются, а затем их необходимо сложить в стопку на ровную поверхность для полной просушки.

Теперь вам понятно, чем обработать фанеру, чтобы повысить ее влагоустойчивость и гидрофобные качества в домашних условиях, и необязательно покупать продукцию дорогих марок. Можно воспользоваться довольно эффективными способами обработки, представленными выше.

Какую пропитку лучше купить для фанеры (2 видео)

Пропитка для древесины (30 фото)

Рекомендуем прочитать:

Источник: https://GidPoKraske. ru/spetsialnye-materialy/obrabotka-drevesiny/chem-propitat-faneru-dlya-vlagostojkosti.html

ru/spetsialnye-materialy/obrabotka-drevesiny/chem-propitat-faneru-dlya-vlagostojkosti.html

Финский товар

Наиболее ярким примером максимальной защиты фанеры от воздействия сырости может служить так называемая финская фанера. Она представляет собой материал, склеенный из нескольких листов березового шпона и пропитанный бакелитовым лаком. Именно этот состав сделал из нее уникальный по показателям водостойкости материал, который может применяться практически в любых климатических условиях. Бакелитовая фанера не боится грибка, к тому же она отличается высокой пожаростойкостью. Правда, приобретение этого стройматериала может обойтись в копеечку.

Характеристики фанеры.

Тем не менее эффективно защитить от влаги можно и обычную фанеру. Конечно, она не сумеет служить стенками бассейна, но сопротивляться сырости сможет довольно длительное время. Самым простым способом защитить фанеру от влаги будет ее пропитка олифой или акриловым лаком. Дороже обойдется обработка листов эпоксидной смолой. Она хорошо защищает материал, но технология приготовления рабочего раствора эпоксидки довольно сложна. Кроме того, смолу нельзя назвать безвредной для здоровья, поэтому область применения обработанной таким образом фанеры лучше ограничить отделкой технических помещений. Известно и то, что эпоксидная смола восприимчива к воздействию ультрафиолета. Из-за этого пропитанная эпоксидкой фанера должна быть окрашена.

Она хорошо защищает материал, но технология приготовления рабочего раствора эпоксидки довольно сложна. Кроме того, смолу нельзя назвать безвредной для здоровья, поэтому область применения обработанной таким образом фанеры лучше ограничить отделкой технических помещений. Известно и то, что эпоксидная смола восприимчива к воздействию ультрафиолета. Из-за этого пропитанная эпоксидкой фанера должна быть окрашена.

Следует отметить, что наибольшими гигроскопическими свойствами обладают торцы фанерного листа. Именно они нуждаются в наиболее тщательной обработке и изоляции от воздействия влаги. О пропитке поверхностей кромок олифой или лаками уже говорилось. В число защитных материалов можно включить и глубоко проникающие грунтовки, густотертые краски, шпатлевку и влагоотталкивающие герметики. Чрезвычайно полезно торцам их оклеивание пластиковым или металлическим кантом или рамками.

Оклеивание стеклотканью

Классификация фанеры.

Увеличит срок службы многослойного листа и нанесение на его поверхность стеклоткани. При отсутствии этого материала можно воспользоваться обычной марлей. И стеклоткань, и марля приклеиваются к фанере любыми лаками, в которых нет эпоксидных или полиэфирных компонентов. Защитить фанеру от влаги с помощью этих материалов нужно в следующем порядке.

При отсутствии этого материала можно воспользоваться обычной марлей. И стеклоткань, и марля приклеиваются к фанере любыми лаками, в которых нет эпоксидных или полиэфирных компонентов. Защитить фанеру от влаги с помощью этих материалов нужно в следующем порядке.

- Лист покрывается лаком.

- Через 2-3 часа на фанеру наклеивается стеклоткань или марля.

- Проводится повторная обработка торцов лаком.

- Лист оставляется на несколько дней для просушки.

- После этого следуют нанесение еще одного лакового слоя и еще один этап просушки.

Специалисты предлагают способ защиты фанеры, основанный на применении нитрокрасок (нитроэмалевой и нитроглифталевой) и бязевой или миткалевой тканей. Обработка проводится так.

- Предварительно фанера обрабатывается олифой.

- На просохшую поверхность наносится жидкая краска, которая служит грунтовочным слоем.

- После высыхания грунтовки лист покрывается толстым слоем загустевшей краски или нитрошпатлевки, которая разводится растворителем.

- Через несколько минут на фанеру стелется ткань и прижимается к поверхности.

- Она слегка пропитывается растворителем для нитрокрасок с помощью кисти.

- После просушки проводится шпатлевание поверхности жидкой нитрокраской.

Такая технология часто применяется самодеятельными строителями лодок. Они рекомендуют только не злоупотреблять толщиной финишного красочного слоя, так как толстое покрытие становится менее прочным.

Пропитка олифой

Олифы и их заменители.

Выше упоминалось о самом простом методе защиты изделия древесины от проникновения влаги — его обработке олифой. Следует сказать, что более эффективное сопротивление проникновению влаги оказывает фанера, пропитанная горячей олифой. Пропитка ведется следующим образом.

- Олифа греется на водяной бане до 50-60°С. Так она приобретает лучшие проникающие свойства.

- Вещество тщательно наносится на лист кистью. Особенное внимание следует уделить пропитке торцов.

- Далее проводится принудительное просушивание панели. Для этого ее поверхности проглаживаются нагретым до 200°С утюгом. Операцию можно проводить строительным феном.

- После просушки наносится новый слой олифы, и снова пускается в дело утюг или фен.

- Нанесение олифы продолжается до тех пор, пока она не перестанет впитываться в лист.

Фанера должна находиться в горизонтальном положении. Так лучше обеспечивается равномерность пропитки шпона. Завершающим этапом работы станет обработка торцов густотертой краской и нанесение на поверхность красочного слоя.

Изоляция от внешнего воздействия

Для защиты фанеры специалисты рекомендуют использовать нитроэмалевую и нитроглифталевую краски.

Все-таки следует помнить, что разные способы обработки обычной строительной фанеры могут лишь улучшить ее способности к сопротивлению сырости, и размещать изготовленные из нее конструкции лучше под другими материалами, которые не позволят, чтобы влага попала на листы.

Если фанерой обшиты наружные стены строения, то лучшей защитой для них будут удлиненные свесы крыши. Самое эффективное сохранение панели на свежем воздухе обеспечит наличие над ней навеса.

Также желательно, чтобы при монтаже фанерных панелей на вертикальные поверхности, волокна внешнего слоя листа были ориентированы вертикально.

Тем не менее внутри помещений (но не в бане) обработанные пропитками и красками плиты из склеенного шпона будут служить очень долго.

Невзирая на все ухищрения, которые используют владельцы фанеры для ее влагозащиты, материал через некоторое время теряет приобретенные свойства. В результате механического, термического или светового воздействия покрытие стирается, растрескивается и т.п. Самыми уязвимыми местами на листах являются зоны их крепления гвоздями и саморезами. Обработке этих участков нужно уделять особое внимание еще при монтаже.

Как только на фанере появилась сетка из мелких трещин, можно констатировать, что ее «броня» обветшала и нуждается в обновлении. Если не затягивать с новой обработкой поверхности, то фанера еще послужит. Не стоит закрашивать трещины поверху. Придется вооружиться наждачкой, чем и снять все, что отслаивается. После этого восстановить защитное покрытие.

Если не затягивать с новой обработкой поверхности, то фанера еще послужит. Не стоит закрашивать трещины поверху. Придется вооружиться наждачкой, чем и снять все, что отслаивается. После этого восстановить защитное покрытие.

Источник: https://moyafanera.ru/harakteristiki/chem-zashhitit-faneru-ot-vlagi.html

используемые средства и способы обработки

Фанера – самый популярный материал в строительной сфере. Это обусловлено её невысокой стоимостью. Это как плюс, так и минус. Чем ниже цена, тем больше она подвержена воздействию влаги. Возникает вопрос: чем пропитать фанеру для влагостойкости и как повысить её прочность?

Строение фанеры

Фанера – это строительный материал, состоящий из нескольких шпоновых слоёв, соединённых друг с другом. Насколько она влагоустойчива, зависит от состава клея, связывающего слои. Высокоустойчивым к влаге является материал, при производстве которого используются бакелитовый лак или клей. Они способны выдержать прямое воздействие воды. Благодаря этому материал можно использовать для изготовления лодки и прочих плавательных средств, не выполняя дополнительных обработок. Существует единственное «но» – слишком высокая цена.

Другие материалы, оптимально подходящие для строительных работ и изготовления мебели, при повышенной влажности начинают расслаиваться и гнить. Повысить защиту фанеры от влаги можно путём пропитки специальными веществами. Следует отметить, что некоторые из них с достоинством справляются со своей задачей.

На видео: какая фанера лучше.

Способы обработки

Обработка фанеры и защита её от влаги может осуществляться несколькими способами. Вот некоторые из них (самые распространённые в обиходе):

- шпатлевание клеем ПВА;

- покрытие олифой;

- обработка нитрокрасками;

- приклеивание стеклоткани.

Далее подробнее рассмотрим, чем лучше обработать фанеру и как это сделать правильно.

ПВА

Защита фанеры от воздействия влаги и гниения с помощью шпаклёвочного состава ПВА имеет много преимуществ. Он надёжно защищает материал от множества негативных факторов. Приводим пошаговую инструкцию, как выполнить процесс защиты:

- Прежде чем обработать материал для повышения влагостойкости, его располагают параллельно полу и наносят слой клея ПВА.

- Дают время хорошо впитаться первоначальному слою, после чего покрывают ещё одним слоем ПВА.

- Выполняют процесс до тех пор, пока пятна от клея не начнут проявляться на изнаночной стороне листа.

- Плита переворачивается, и процесс пропитки повторяется.

После того как работы завершены, плиту укладывают на ровную поверхность и дают ей просохнуть в естественных условиях. К минусам данного процесса относят довольно большие сроки обработки. Фанеру от влаги придётся защищать 3–4 дня.

Аналогичную пропитку можно выполнить, используя эпоксидную смолу. Но это довольно дорогое удовольствие и при этом не безвредно для здоровья человека. Листы, обработанные эпоксидной смолой, используют только для наружных работ.

Олифа

Олифа – это простейший способ пропитки фанерной плиты от воды. Реализуют обработку следующим способом:

- Предварительно раствор (масло для фанеры) следует разогреть до уровня температуры 600С, за счёт этого повышается его проникающая способность.

- Затем горизонтально расположенный лист пропитываем олифой с помощью кисточки.

- После завершения процесса пропитки одной стороны, приступаем к другой.

- Обязательно тщательно промазываем торцы фанеры.

- Когда первый слой нанесён, то начинаем принудительно её просушивать с помощью утюга или фена.

- После завершения сушки приступаем к повторному процессу нанесения олифы и принудительной просушки.

Количество слоёв может быть различно. Прекращают обработку олифой только тогда, когда раствор перестаёт впитываться материалом (полного достижения водоотталкивающего эффекта).

После такой обработки на фанеру можно нанести краску или лак. Часто возникает вопрос о том, чем покрыть фанеру на полу. Этот способ идеально подходит для этой цели.

Стеклоткань

Защитить фанеру можно и стеклотканью, но для этого необходимо работать водостойкими лаками, не содержащими эпоксидных или полиэфирных смол. Технология защиты состоит из таких шагов:

- Шлифованную плиту красят лаком.

- Дав подсохнуть нанесённому слою лака порядка двух часов, на поверхность фанеры клеят стекловолокно.

- Повторно наносят слой лака на торцы плиты и оставляют до полного высыхания.

- Завершается обработка нанесением ещё одного слоя лака и сушкой пропитанной фанеры в естественных условиях.

Совет! При отсутствии стеклоткани можно использовать обычную марлю. После того как её покрасили лаком, она надёжно будет защищать материал.

Нитрокраска

Ещё один способ обработки фанеры от влаги – это нитрокраски. Особенно это актуально, когда материал непосредственно будет в контакте с водой, к примеру, при ремонте лодки или обустройстве сырого помещения.

Приведём инструкцию реализации работ своими руками:

- Первоначально необходимо отшлифовать поверхность и покрыть олифой.

- Дать полностью просохнуть слою олифы и нанести жидкую краску в качестве грунтования.

- На защищённые грунтовкой листы нанести слой нитрокраски.

- Покрываем поверхность фанеры тканью, которую параллельно необходимо пропитывать нитрорастворителями.

- После завершения сушки, вторично обрабатывают разведённой нитрокраской. Полученный влагостойкий материал подходит даже для изготовления лодки.

Важно! Последний слой нитрокраски делается довольно тонким. В противном случае, понижается степень прочности.

Подготовка поверхности

Перед пропиткой фанеры от влаги ее поверхность необходимо подготовить. Данный процесс состоит из нескольких этапов:

- Осуществляется просушка плиты. Она должна быть таковой, чтобы защита фанеры производилась качественно.

- Далее следует шлифовка поверхности. Прежде чем пропитывать фанеру для влагостойкости, необходимо хорошо её зачистить. Для этого следует использовать мелкозернистую наждачную бумагу. Для удобства работы её крепят на деревянный брусок, и таким устройством шлифуется поверхность.

- Особенное внимание уделяется торцам листа. Удаляются все сколы и заусенцы. Если сколы довольно большие, можно использовать шпаклёвочный материал по дереву.

Зачистку можно производить с помощью шлифовальной машины. Отшлифованное вручную не имеет такое качество поверхности, как с помощью специальных приспособлений.

Желательно провести акклиматизацию фанеры, как долго будет проходить этот процесс, зависит от показателей температуры. Если материал предназначен для работы в помещении, то для сушки достаточно одних суток, на улице при температуре 80С и ниже — 3 дня.

Важно! Плиты некоторое время пропитываются, а затем их необходимо сложить в стопку на ровную поверхность для полной просушки.

Теперь вам понятно, чем обработать фанеру, чтобы повысить ее влагоустойчивость и гидрофобные качества в домашних условиях, и необязательно покупать продукцию дорогих марок. Можно воспользоваться довольно эффективными способами обработки, представленными выше.

Какую пропитку лучше купить для фанеры (2 видео)

Пропитка для древесины (30 фото)

Обработка фанеры. Информация для домашних мастеров.

Фанера очень удобна в обработке. Ее можно обрабатывать различными способами, как простыми ручными, так и электрическими деревообрабатывающими инструментами. При обработке

фанеры общего назначения нужно обратить внимание на то, что клей, которым склеиваются листы шпона, быстро выводит из строя и тупит режущий инструмент, поэтому к инструментам для обработки фанеры предъявляются повышенные требования по твердости. Существуют также современные лазерные и гидравлические системы для резки, однако в контексте нашего повествования нет смысла рассказывать о них, ведь редко кто применяет их в домашних условиях.

Пиление

Наилучший результат пиления получается при использовании дисковой пилы. Ленточная пила может дать так называемую «волну». Чтобы получить чистый срез, распиловка должна выполняться правильно. Сначала пилить

фанеру нужно поперек направления волокон лицевой стороны, затем вдоль. Таким образом мы избегаем расщепления углов. На стороне фанеры с более высоким сортом (лицевой стороне) распиловка производится ручной или ленточной пилой, на стороне с более низким сортом — дисковой или контурной. При распиловке круглой пилой необходимо использовать высокую скорость диска и малый коэффициент подачи фанеры. Глубину проникновения зубьев дисковой пилы нужно выставить небольшой.

Сверление

Чтобы получить аккуратное отверстие нужно, чтобы сверло было достаточно острое и было оснащено передним резаком. Сверлить нужно со стороны с более высоким сортом. Для того, чтобы не было расщеплений на оборотной стороне фанерной плиты, нужно применять подкладочный лист.

Забивание гвоздей

Для крепления фанеры на стены, потолок и пол лучше всего использовать гвозди с резьбой или специальные шурупы, желательно, чтобы шляпка была скрыта или вдавлена. Для того, чтобы на поверхности не было видно шляпок можно использовать также обычные проволочные гвозди. При использовании фанеры для наружных работ лучше всего использовать кислотоупорные гвозди, поскольку они защищают от ржавчины на поверхности фанеры.

Гвозди должны быть в 2,5-3 раза длиннее, чем толщина фанеры. Интервал между гвоздями для фанерных плит под стены и потолок рекомендуется делать 10-20 см вдоль краев, 20-30 см — в середине, в зависимости от нагрузки и вида гвоздей. В фанерных плитах под пол интервал должен быть 20-30 см вдоль краев и 40-50 см в середине. Так как структура фанерной плиты представляет собой полосы шпона с поперечным и продольным расположением волокон, гвозди можно располагать близко от края. Подходящим считается расстояние до края фанерной плиты в 12-15 мм.

В конструкциях, где необходима устойчивость к нагрузкам, важную роль играет прочность и надежная фиксация гвоздей. Гвозди нужно забивать в правильном порядке, они должны быть длинными, с большими шляпками. Более надежно использовать винты или саморезы. Прочность конструкции может быть также улучшена при помощи использования клея на стыках фанеры.

Монтаж

При конструкционных работах фанера крепиться при помощи клея, гвоздей, скоб, винтов, заклепок или болтов. При выборе способа крепления фанеры необходимо учесть условия эксплуатации, требуемую прочность и внешний вид. Перед монтажом необходимо подготовить фанеру с точки зрения конечных условий эксплуатации. Нужно принять меры предосторожности для предотвращения возможного расширения или сжатия фанерной плиты в результате воздействия влаги или перепадов температуры. Желательно оставлять зазор в месте соединений в 2 мм. Можно использовать эластичный заполнитель, например, между краем панели и стальной рамой конструкции. В конструкциях с подогревом нужно предусмотреть нормальную вентиляцию фанерной плиты.

Соединение фанеры встык

Вид соединения встык очень сильно влияет на качество фанерных конструкций. Существует несколько видов соединения фанерных плит встык: шпунтовое соединение, шиповое и другие. При правильном выполнении они обеспечивают надежность конструкции стен, пола и поддерживающих элементов. Торцы фанерной плиты — это обычно самое слабое звено, поэтому особенно тщательно должны быть обработаны стыки, особенно, если фанера предназначена для внешних работ.

При отделки стен и потолка рекомендуются следующие соединения

фанеры фк встык: открытое, шпунто-гребневое, фальцевое и соединение полосами. При наружных работах, соединения полосами предоставляют наилучшую защиту от внешнего воздействия. Вертикальные и горизонтальные алюминиевые профили хорошо защищают края фанерной плиты. Устойчивость к ржавчине делают их подходящим материалом для фасадов. Однако, если по архитектурным причинам в применении вне помещений предпочтение оказывается открытому соединению, края должны быть определенным образом обработаны. Примерно 2 мм/м нужно сохранять под расширение панели. В соединениях встык это расстояние должно равняться 3-6 мм. Шпунто-гребневое соединение обычно применяется для полов и панелей, которые идут под крыши. Оно эффективно предотвращает поднятие панелей и повреждение кровельных материалов, способно выдерживать большие нагрузки, чем обычное соединение встык. Панель крепится при помощи потайного приколачивания гвоздями.

Наилучшая прочность достигается при использовании ступенчатого профиля или сходного специального профиля с фланцами, поддерживающими края стыкующихся фанерных плит. Такие профили применяются, например, при изготовлении полов контейнеров для перевозки грузов или трейлеров.

Склеивание

Для склеивания фанеры можно использовать древесный клей любой мраки, которая подойдет для конкретных условий эксплуатации изделия. Так, ПВА используется при проведении внутренних работ. Этот клей бесцветный и обладает хорошей прочностью склеивания. Фенольные и эпоксидные смолы применяются для изготовления изделий, эксплуатируемых на открытом воздухе, так как они способны выдерживать неблагоприятные атмосферные условия. Кроме того, эпоксидные составы незаменимы при склеивании металла и фанеры. Клей необходимо наносить на сухую и чистую поверхность шпона. Именно шпона — если для приклеивания используется ламинированная фанера, то пленку необходимо счистить до слоя древесины, например, при помощи шлифовальной бумаги. При склеивании необходимо промазывать обе поверхности: для этого используется кисть или валик. Зафиксировать склеиваемые фанерные листы можно с помощью зажимов, винтов или гвоздей.

Шлифование

Для шлифовки фанеры применяют наждачную бумагу, предназначенную для работы по дереву. Шлифуют поперек волокна: иногда можно использовать также шлифовку круговыми движениями.

Если требуется исключительно ровная обработка, например, для высококачественного лакирования, нужно шлифовать мелкозернистой бумагой вдоль направления волокон древесины. Важно напомнить, что

фанера фк и фсф сорта III и

выше обычно уже отшлифована.

Отделка поверхности

После шлифовки поверхность фанеры представляет собой отличную основу для финишной отделки. Существуют следующие виды отделки фанеры: каширование, ламинирование, окраска, пропитка специальной краской или раствором и т.д. Поверхность может быть также покрыта ламинатом или шпоном из ценной древесины. Возможно применение тонкой пленки. Фанеру можно оклеить обоями. Если фанерные плиты складировались при повышенной влажности, то перед отделкой необходимо произвести их сушку до нормального содержания влажности. Поверхность следует тщательно очистить от пыли, появившейся в результате предыдущей обработки. Очистку нужно повторять перед каждым этапом отделки. В зависимости от требуемого качества, нужно наносить 1 -2 слоя покрытия.

Обработка торцов

Для выравнивания торцов фанерной плиты после распиловки, их можно обстрогать рубанком. Наилучший результат достигается, если стругать в направлении от краев к середине, тем самым избегая расщепления на углах. Края панели также можно отшлифовать. Торцы необходимо окрасить 2-3 раза акриловой краской со специальными добавками.

Грунтовка

Дерево это натуральный материал, который расширяется и сжимается в зависимости от воздействия температуры и влажности окружающей среды. На внешней стороне лицевого шпона наблюдаются трещины, которые расширяются и сжимаются под воздействием перепадов температуры и влажности. Поэтому если планируется окрашивание поверхности фанеры, то необходимо ее сначала подвергнуть грунтовке.

Окрашивание

Окрашивание придает фанере натуральный текстурный рисунок. Поверхность плиты может быть также окрашена полностью, без проявления текстуры древесины.

Краска наносится кистью или распылителем. Окрашенная фанера применяется как для внутренних, так и для внешних работ. Но перед покраской фанеру

рекомендуется обработать специальным раствором для предохранения от синевы и грибков, поскольку биологическая стойкость прозрачных красок

ограничена из-за минимального содержания связывающего вещества.

Лакировка

Фанера с лакированной поверхностью обладает лучшими декоративными качествами и легко поддерживается в чистом состоянии. Для лакирования необходимо использовать фанеру, отшлифованную мелкозернистой наждачной бумагой. Перед лакировкой необходимо тщательно удалить пыль, образовавшуюся при шлифовании.

Технология пропитки фанеры — компания All-Fanera

В европейских странах чрезвычайно распространена мебель для кухни, выполненная из фанеры. Это недорогой материал, который прекрасно поддается обработке. Его легко пилить, сверлить, монтировать. Он прекрасно совместим с металлом, стеклом, пластиком. Фанерная мебель для кухни при обработке прозрачным лаком сохраняет натуральную текстуру дерева и выглядит солидно.

Изготовить кухонный гарнитур можно своими руками, однако применять для этого обычную фанеру не рекомендуется – она чрезвычайно подвержена негативному воздействию влаги. Необходимо использовать фанеру с высокой степенью влагостойкости или обработать фанеру специальными пропитками, лако-красочными материалами (ЛКМ).

В каких случаях необходима пропитка фанеры от влаги?

Специальные водоотталкивающие пропитки для фанеры используют с целью сделать материал более влагостойким, устойчивым к грибку и плесени. Данная процедура обязательна при создании из фанеры мебели для кухни.

- Кухня – это помещение, где на материал будут воздействовать перепады температуры, высокая влажность (в том числе и прямое воздействие влаги), от которых фанеру нужно надежно защитить.

- Нанесение влагостойких покрытий увеличивает степень долговечности фанерной мебели для кухни. А использование ЛКМ добавит поверхностям устойчивость к механическим повреждениям и воздействию воды.

- С помощью пропитывающих составов и ЛКМ можно придать фанере необходимый оттенок и цвет, создав мебель для кухни, которая будет идеально сочетаться с цветовой гаммой отделки помещения, текстилем и т.д.

- Фанера – удобный материал для создания художественных элементов, которые применяют в кухне для декоративных целей – украшения фасадов, купола вытяжки.

Для изготовления кухонной мебели подойдет обычная невлагостойкая фанера толщиной 15-18 мм, для декоративных элементов – 3-6 мм. Если мебель будет расположена в обеденной зоне (обеденный стол, стулья), то требования к вдоостойкости фанеры можно снизить.

Чем пропитать фанеру для влагостойкости?

Данный вопрос нередко интересует людей, занимающихся изготовлением кухонной мебели. Существует несколько видов влагостойкой фанеры – в зависимости от степени этой характеристики: начиная от ФСФ – фанеры с повышенной водостойкостью и заканчивая БС и БВ, используемых для строительства автомобилей и лодок. Однако данные материалы достаточно дорогостоящие, поэтому многие покупатели предпочитают обрабатывать фанеру пропитками самостоятельно.

Олифа

Наиболее популярный и недорогой материал, увеличивающий степень влагостойкости. Он подойдет для кухонной мебели, расположенной в обеденной зоне.

- Олифу разогревают до 50-60оС.

- Фанеру укладывают горизонтально, наносят олифу кистью по всей поверхности с обеих сторон листа.

- Тщательно пропитывают торцы.

- Лист подвергают принудительной сушке строительным феном, утюгом.

- Наносят следующие слои олифы и вновь сушат. В итоге фанера должна перестать ее впитывать.

Затем фанеру красят, лакируют. Можно остановиться и только на этапе пропитки олифой.

Стеклоткань

Для оклейки фанеры подойдет конструкционная стеклоткань или обычная марля. Также понадобится лак по дереву без эпоксидных, полиэфирных смол. Такая обработка значительно продлит срок службы изделий и надежно защитит от влаги.

- Поверхность покрывают лаком и дают высохнуть (2-3 часа).

- После этого на фанеру наклеивают слой стеклоткани, закрепляя ее на торцах листа еще одним слоем лака.

- Материал должен полностью высохнуть, затем поверхность еще раз обрабатывают слоем лака.

В дальнейшем обработанную таким образом фанеру можно красить эмалью.

Нитрокраска

В любой кухне есть поверхности, которые непосредственно контактируют с водой и подвергаются наибольшему риску. Это прежде всего столешница, шкаф с сушкой для посуды. Нитрокраска надежно защитит их от влаги.

- Фанеру обрабатывают олифой в 2 слоя и высушивают.

- На поверхность наносят жидкую краску в 1 слой – она выполняет роль грунтовки.

- Проводят обработку загустевшей нитрокраской, нитрошпатлевкой с растворителем.

- Накладывают на фанеру бязевую или миткалевую ткань и крепко прижимают.

- Пропитывают ткань растворителем для нитрокраски.

- После высыхания покрывают поверхность жидкой нитрокраской.

Для финишного покрытия достаточно двух покрытий, так как толстый слой нитрокраски может со временем потрескаться.

Краски, лаки, цветное масло

Для обработки кухонной мебели подойдут эмали и лаки, цветное масло по дереву. Самые популярные лаки – нитроцеллюлозные, масляные, полиэфирные, полиуретановые.

- Поверхность фанеры шлифуют наждачной бумагой средней зернистости.

- Обрабатывают акриловой грунтовкой.

- Обрабатывают акриловой шпатлевкой (с помощью металлического шпателя) для удаления трещин.

- Затем шлифуют мелкозернистой наждачной бумагой, вновь грунтуют.

- Краску или лак наносят по всей поверхности с обеих сторон листа в 1-2 слоя при внутреннем использовании и в 3-4 слоя при наружном.

С особой тщательностью обрабатывают торцы. Для придания блеска поверх краски изделие можно залакировать.

Как наносить на фанеру пропитку от влаги?

- Обрабатывайте уже подготовленные к монтажу (вырезанные точно по размеру) элементы.

- Олифу, лак, краску, масло наносят мягкой кистью с тонким ворсом, валиком. Можно использовать распылитель.

- Наносить на фанеру пропитку необходимо только вдоль волокон.

- Листы должны находиться в горизонтальном положении.

- Каждый слой должен сохнуть минимум 10-12 часов.

- Если в процессе нанесения образовались остатки, их убирают мягкой тряпочкой.

- Грунтуют и окрашивают листы с обеих сторон.

Соблюдение технологии нанесения покрытия позволит получить изделие, которое прослужит вам долгие годы, не меняя своего внешнего вида и физических свойств.

Чем обработать фанеру на полу – нужно ли пропитывать

Содержание:

Фанера, или листы из склеенного шпона, довольно широко используется как в мебельном производстве, так и в строительных работах. В частности, ее активно применяют для отделки потолков, стен и полов. Низкая стоимость, удобство оперирования, а также внешний вид фанеры определяют высокий уровень спроса на нее.

Чтобы максимально продлить срок службы фанеры и защитить ее влаги, необходимо обработать ее специальными средствами. Чем обработать фанеру на полу и как это сделать, расскажем в данном материале.

Каким образом можно защитить фанеру от плесени?

Среди многообразия средств наиболее востребованными являются стеклоткани, краска, лак и олифа. Все эти материалы способны защитить фанеру от воздействия влаги и перепадов температуры. С таким покрытием фанера не будет напитывать влагу, набухать и трескаться, на ней не начнет разрастаться плесень и грибок.

При проведении защитной обработки фанеры особо тщательно нужно остановиться на ее краях. Пропитка для фанеры на пол наносится на края только после того, как они прошпаклеваны, закрыты металлическим наконечником и прогрунтованы. Выполнив все эти процедуры, можно приступать непосредственно к нанесению лака или краски (подробнее: «Чем покрасить фанеру на полу для улучшения влагостойкости»).

Стоит отметить, что прежде чем обработать фанеру на полу, необходимо сначала уточнить все нюансы работы с тем или иным видом пропитки, ее сильные и слабые стороны, и только потом приступать непосредственно к обработке фанеры на полу.

Преимущества стекловолокна и методика его нанесения

Поскольку стекловолокно стоит достаточно дорого, сократить расходы можно, заменив его марлей, зафиксированной на фанерном полотне при помощи лака. Важно, чтобы такой лак не содержал полиэфиры и эпоксидные вещества.

Методика нанесения стекловолокна на фанеру:

- На начальной стадии фанерное полотно шлифуют, уделяя особое внимание краям, грунтуют и вскрывают первым слоем лака.

- Обработанный склеенный шпон нужно оставить для просушки на 3 часа, чтобы дать лаку хорошо впитаться.

- Сверху на фанеру натягивают стекловолокно или марлю, а торцы дополнительно обрабатывают еще одним слоем лака.

Преимущества олифы и способ ее нанесения

Перед тем, как уложить фанеру на деревянный пол, материал можно обработать олифой. Олифа является одним из наиболее распространенных материалов. Это объясняется в первую очередь ее низкой ценой. Прежде чем обработать фанеру перед укладкой на пол, важно знать, что наибольшего эффекта от такой пропитки можно добиться, если применять ее в горячем виде.

Черновое фанерное напольное покрытие пропитывают олифой довольно часто, поскольку она защищает от грибка и плесени, а также компенсирует изменения температурного режима.

Рекомендации по обработке фанеры олифой:

- Наилучшим образом для разогрева олифы подойдет водяная баня;

- кистью удобнее всего наносить горячую олифу, при этом особо тщательно нужно пропитать край;

- после нанесения пропитку нужно просушить строительным феном, либо обычным утюгом;

- следующий слой олифы следует наносить только после полного высыхания предыдущего. Чтобы добиться максимального эффекта, нужно нанести несколько слоев олифы, чтобы она максимально пропитала склеенный шпон по всей толщине.

Чтобы было удобнее работать с данным материалом, фанеру нужно расположить горизонтально.

Особенности окрашивания и выбор подходящей краски

Главное – сохранить покрытие в хорошем состоянии на долгое время. Различные красящие средства составляют достойную альтернативу описанным выше материалам. Прежде чем пропитать фанеру для пола, нужно определиться с краской, стоит учитывать, каковы будут условия эксплуатации фанерного покрытия. Пигменты и краски на водной основе, в частности латексные и акриловые, оптимально подходят для выполнения внутренних работ, за исключением обработки напольных покрытий. Фанерный пол лучше всего покрыть олифой, а затем каким-либо лаком.

Совсем по-иному ситуация складывается, если на фанеру планируется укладка линолеума. В таком случае акриловые красители подойдут для обработки склеенного шпона наилучшим образом, ведь они хорошо защищают от влаги и плесени. Пропитка стеновых и потолочных панелей может выполняться различными быстросохнущими эмалями.

Для обработки фанеры, расположенной с внешней стороны здания, чаще всего выбирают либо акриловые краски, либо лак.

Как правильно наносить краску:

- предварительное шлифование фанеры обеспечит более надежную защиту от сырости;

- адгезию обеспечивает обработка склеенного шпона слоем грунтовки;

- чтобы заполнить все микротрещинки и неровности поверхности фанеры, стоит произвести шпаклевку;

- излишки шпаклевки удаляют повторным шлифованием поверхности;

- далее наносят еще один грунтовой слой;

- как только грунт высохнет, можно приступать непосредственно к окрашиванию фанеры.

Все эти этапы весьма рекомендуются опытными специалистами, поскольку обеспечат надежное и долговечное покрытие, а также презентабельный внешний вид.

Тонкости проведения обработки фанеры

Стоит знать еще несколько принципиальных моментов для правильного выполнения обработки фанеры:

- Перед нанесением влагозащитного покрытия, следует убедиться, что фанера абсолютно сухая.

- Склеенный шпон, монтируемый в помещениях с высоким уровнем влажности или на улице, следует обрабатывать с обеих сторон, уделяя особое внимание ребрам.

- Обработка труднодоступных мест проводится маленькой кисточкой.

Защита от влаги при помощи лака

Нитролаки наиболее востребованы для обработки фанеры, поскольку довольно быстро высыхают и превосходно защищают от влажности и плесени. Составы на спиртовой основе также пользуются популярностью среди покупателей. Если планируются внешние работы, где фанера испытывает перманентное влияние климатических факторов, наилучшим выбором станут полиуретановые лаки. Читайте также: «Какой лак для пола из сосновой доски подойдёт оптимально».

Как продлить срок службы деревянных перекрытий?

Советы:

- Организация навеса над фанерным полотном, закрепленным на внешней стороне дома, позволит продлить срок его эксплуатации.

- Чтобы защитить от влаги склеенный шпон, установленный на улице, его следует покрыть другим материалом, например пластиком.

- Места крепления поддаются воздействию влажности в первую очередь. Поэтому их нужно покрыть усиленным слоем пропитки.

- Как только на поверхности фанеры стали появляться мелкие трещинки, их нужно срочно отшлифовать и покрыть слоем грунтовки.

Таким образом, соблюдая ряд простых рекомендаций, можно максимально продлить срок эксплуатации фанерного покрытия.

Как производится фанера?

Этот пост является частью Руководства Plyco по фанере.

Фанера — это то, о чем слышали почти все, но знаете ли вы, как ее делают? Конечно, вы, возможно, знаете основы фанеры, состоящей из трех или более тонких слоев древесины, соединенных вместе с помощью клея, но что на самом деле нужно для создания Decoply от Plyco? Какие процессы входят в создание нашей березовой фанеры премиум-класса? Как именно у нас на пороге оказывается морская фанера? Здесь, в Plyco, мы одержимы всем, что касается Ply, от ДСП до фанерных панелей, поэтому мы подумали, что было бы интересно подробно рассказать о том, что происходит за кулисами.

Доверьтесь Plyco Process

Все начинается с деревьев. Деревья, используемые для производства фанеры, обычно меньше, чем деревья, используемые для других видов древесины, таких как пиломатериалы, в то время как фанера может быть изготовлена как из твердых пород дерева, таких как клен, тополь и береза, так и из хвойных пород, таких как сосна Radiata, сосна Hoop и лауан. .

Деревья произрастают на плантации, за которой тщательно ухаживают.Сначала отмечены выбранные деревья, чтобы знать, какие из них готовы к вырубке. Для этого используются бензопилы или валочные машины — большой гидравлический подъемник, который устанавливается в передней части транспортного средства.

Ты вращаешь меня прямо вокруг

Когда эти могучие деревья спилены, их тащат к месту погрузки удобными транспортными средствами, известными как трелевочные тракторы. Здесь бревна разрезаются по размеру и загружаются на грузовики длинной кучей, называемой бревенчатой палубой.После распиловки и загрузки древесина готова к увлекательному путешествию на фанерный завод.

Достигнув нового дома, бревна собираются грузчиками по мере необходимости и помещаются на цепную конвейерную ленту, которая доставляет их к окорочной машине — что-то вроде кассы в вашем местном супермаркете, за исключением чуть большего размера. Окорочный станок удаляет кору с помощью шлифовальных кругов с острыми зубьями или струи воды под высоким давлением при вращении бревна. Затем эти бревна перемещаются на другую конвейерную ленту, где циркулярная пила разрезает их на секции, подходящие для изготовления стандартных листов фанеры.Вы часто слышите, что такие блоки называются чистящими.

Так шпон, пока еще

Следующий шаг в этом волшебном процессе требует изготовления деревянной фанеры. Однако, прежде чем мы слишком увлечемся, необходимо нагреть и замочить блоки для размягчения древесины, пропарив их или погрузив в горячую воду. Этот процесс занимает 12-20 часов в зависимости от типа древесины и множества других факторов. характеристики. После нагрева блоки транспортируются в токарный станок для снятия обрезков, где они подаются по одному.Токарный станок быстро вращает блок, и лезвие ножа снимает с поверхности сплошной лист шпона.

Здесь становится жарко

Теперь, когда у нас есть лист шпона, вы можете либо сразу обработать его, либо хранить в многоуровневом лотке, либо намотать на рулон. Следующий шаг требует разрезания фанеры на полезную ширину. На этом этапе оптические сканеры ищут участки с недопустимыми дефектами и вырезают их.Похож на Терминатора, но из фанеры. Затем виниры будут уложены друг на друга в соответствии с классом, что можно сделать вручную или с помощью нашей технологии Terminator. Наконец, отсортированные секции сушат для удаления влаги.

У нас есть фанера, так что пора начинать веселье. Сейчас идет процесс сборки и склейки деталей, который должен выполняться вручную или полуавтоматически с помощью машин. В случае трехслойного листа задний шпон укладывается ровно и проходит через расширитель, нанося клей на верхнюю поверхность.Короткие секции шпона будут уложены поперек, и весь лист будет пропущен через распределитель во второй раз. Затем поверх клееного сердечника укладывается лицевой шпон.

Вещи начинают накаляться, когда мы достигли стадии прессования. Листы загружаются в горячий пресс, который может обрабатывать невероятные 20-40 листов за раз! Когда все листы загружены, пресс сжимает их вместе с огромным давлением и нагревает их примерно до 110–157 градусов Цельсия. Примечательно, что прессование заканчивается всего через 2-7 минут.

Прямой дом

После того, как они выгружают листы, они пропускаются через пилы, обрезая их до окончательной длины и ширины. Затем поверхности фанерной доски будут отшлифованы с помощью ленточных шлифовальных машин или вручную точечно отшлифованы, в зависимости от сорта.

Красивое конечное изделие из фанеры

Наконец, листы оцениваются и отправляются к нам в Plyco, где по прибытии им аплодируют стоя.Самый последний этап процесса изготовления фанеры происходит, когда наши фантастические клиенты покупают лист, который доставляется через наш парк грузовиков из наших офисов в Морнингтоне и Мельбурне или через перевозчиков и курьерских компаний для межгосударственных и региональных поставок. Или же, если у вас есть на это средства, вы можете прийти к нам лично и забрать свой новый блестящий фанерный дом.

Как производится фанера — FA Mitchell

Прочность, долговечность и эстетичность фанеры сделали ее популярной для использования в строительстве, производстве мебели и даже в судостроении.То, что с ним легко работать, — плюс.

А как делают фанеру? Прочтите и узнайте об основных этапах процесса производства фанеры, в том числе о том, как изначально собираются плоские фанерные листы, которые мы знаем и любим использовать.

Выбор бревен и кондиционирование

Весь процесс изготовления фанеры начинается с выбора бревен. На этом этапе бревна лиственных и хвойных пород тщательно идентифицируются и разделяются по породам и качеству.Основная цель здесь — найти бревна, из которых получится шпон с приемлемыми физическими и эстетическими характеристиками. Некоторые из наиболее часто используемых твердых и мягких пород древесины для изготовления фанеры — это ясень, клен, красное дерево, пихта Дугласа и несколько разновидностей сосны, кедра и ели.

После того, как подходящие бревна выбраны, их заставляют пройти процесс кондиционирования, чтобы гарантировать получение шпона хорошего качества в процессе лущения. Этот процесс обычно включает в себя опрыскивание бревен водой.

Распиловка и окорка

Следующим шагом в процессе изготовления фанеры является измерение кондиционированных бревен для поперечной резки. После того, как бревна будут отрезаны до нужной длины, кора будет удалена с помощью окорочной машины. Процесс окорки также направлен на улучшение круглости поперечного сечения.

Обдирка и обрезка

На токарно-карусельном станке бревна будут обточены на тонкий шпон. Изготовленный шпон может быть в виде сплошных листов или сразу обрезан до заданной ширины и длины.

Поскольку качество шпона является одним из важнейших факторов при определении сорта фанеры, шпоны с видимыми дефектами обрезаются. В результате обрезка оставляет некоторые виниры с меньшей площадью поверхности. Однако это не проблема, потому что эти меньшие по размеру слои фанеры можно соединить вместе, чтобы сформировать стандартные листы 4 × 8 или 3 × 7.

Сушка фанеры

Как и следовало ожидать, зеленые фанеры, полученные в процессе отслаивания, обычно влажные или полные влаги, и их необходимо сушить.Сушка шпона необходима для улучшения склеивания и осуществляется путем подачи шпона в сушилку непрерывного действия или роликовую сушилку с контролируемой скоростью. Эти сушилки вырабатывают тепло от паровых котлов, которые питаются корой, выброшенным шпоном, опилками и другими отходами производства. В идеале влажность фанеры должна составлять от шести до 14 процентов к тому времени, когда они пройдут через другой конец сушилки.

Составление листов

После надлежащей сушки и обрезки фанеры из них формируются окончательные листы 4 × 8.На этом этапе они также разделяются на лицевые, основные или задние виниры. Лицо — это поверхность, которую нужно использовать или увидеть. Задняя часть, как следует из этого термина, остается неиспользованной или скрытой. Между тем ядро относится к центральному слою. Этот процесс призван облегчить составление макета из фанеры. Компоновка фанеры, в свою очередь, будет контролироваться с точки зрения толщины, ориентации волокон древесины, породы древесины и качества слоя.

Склеивание с использованием клея

После того, как листы составлены должным образом, их склеивают с помощью клея.Клеи, которые будут использоваться на этом этапе, будут зависеть от типа производимой фанеры. Если предполагается, что фанера должна быть общего или обычного типа, обычно используются карбамидоформальдегидные смолы. С другой стороны, для морской фанеры используются клеи на основе меламина или фенола.

Чтобы обеспечить равномерное нанесение клея на чередующиеся слои шпона, фрезы пропускают винир через механический разбрасыватель клея. Затем они будут объединены в панели с нечетными пронумерованными слоями.Толщина готового изделия из фанеры будет определяться количеством слоев шпона.

Холодный пресс, затем горячий пресс

Составные панели затем предварительно прессуются в холодном прессе при температуре окружающей среды и контролируемом гидравлическом давлении. Этот процесс обычно занимает 20 минут, что достаточно для того, чтобы клей застыл и эффективно склеил слои шпона на каждой панели. Помимо склеивания, этот процесс также помогает сплющить фанеру.

Для обеспечения отличного склеивания предварительно прессованные панели затем помещаются в горячий пресс.Этот процесс занимает от трех до семи минут, хотя время, а также температура могут варьироваться в зависимости от породы дерева, толщины шпона и конструкции фанеры.

Контроль качества

После процесса прессования панель готова к контролю качества. Образцы будут отбираться случайным образом и проверяться на механическую прочность, прочность склеивания, а также на уровни выделения формальдегида. Также будет произведена визуальная проверка, и если будут какие-либо зазоры, они будут заполнены шпаклевкой.

Шлифование и обрезка

После прохождения контроля качества фанера будет отшлифована, чтобы убедиться, что поверхность имеет гладкую поверхность и одинаковую толщину. В зависимости от рыночных характеристик фанеру можно шлифовать как с лицевой стороны, так и с лицевой и оборотной сторон. После шлифовки фанера будет обрезана до окончательного размера.

Упаковка, штабелирование и штамповка

Наконец, готовая фанера будет упакована, штабелирована и проштампована соответствующим образом для отправки как на местные, так и на зарубежные рынки.Марки обычно обозначают товарный знак сорта, который предназначен для информирования покупателей о степени воздействия, сортности, номере фабрики и других факторах.

Процесс изготовления фанеры довольно интересный, не правда ли? Теперь, когда ваш вопрос: «Как делают фанеру?» получил ответ, теперь вы знаете, что на каждый лист фанеры вкладывается много усилий. Таким образом, люди уверены, что у них в руках есть высококачественный продукт, который они могут использовать практически для любого строительного проекта, который они приступают к реализации.

Если вам нужна помощь в выборе лучшей фанеры для вашего проекта, свяжитесь с нами сегодня.

Что такое фанера? Как сделать фанеру за 13 шагов

Теперь, когда вы выбираете новую мебель, вы можете знать, что фанера — отличный выбор для мебели, но что это такое на самом деле? Большинство людей могут просто сказать, что это только одна порода дерева. Вот объяснение из Википедии: фанера — это материал, изготовленный из тонких слоев или «слоев» деревянного шпона, которые склеены вместе со смежными слоями, причем их текстура древесины повернута на 90 градусов друг к другу.

Фанера, вероятно, самый популярный и универсальный искусственный деревообрабатывающий материал, доступный сегодня в домашних центрах. Это ламинированный продукт, состоящий из множества тонких деревянных полос, уложенных в чередующихся направлениях и склеенных с помощью клея в прочные, устойчивые листы. Благодаря такому методу строительства фанера менее подвержена расширению и усадке.

Эти тонкие слои кленового или березового шпона на самом деле являются частью фанеры, так как каждый шпон или слой наклеены своей волокнами под прямым углом к соседним слоям, что обеспечивает прочность и долговечность.

Доска из цельного дерева, вытесанная из ствола одного дерева, несколько нестабильна и может расширяться или сжиматься по волокнам в зависимости от содержания влаги в древесине. Хотя плита намного прочнее и с меньшей вероятностью будет расширяться или сжиматься вдоль волокон, она гораздо более вероятно расколется вместе с волокнами, чем против.

Сегодня мы поговорим о том, как делают фанеру.

Шаг 1: выбор блока

Выбор бревен — это первая часть процесса, который включает в себя тщательную идентификацию и отделение замков от облицовки лицевой стороны и сердцевины с точки зрения физической геометрии и качества породы. Основной целью является производство фанеры из пород с приемлемыми физическими и эстетическими характеристиками.

Шаг 2 Окорка

Бревна загружаются в окорочную станцию

Step 3 Cut

Измерьте кондиционированные бревна и отметьте длину поперечной резки до стандартного размера.

Затем бревна стандартной длины загружаются в окорочный станок для удаления коры и улучшения округлости поперечного сечения.

Этап 4 Переработанные отходы

древесных отходов собираются для переработки или использования в качестве топлива.

Шаг 5 Пилинг

Бревно обточено острым ножом

Бревна проходят через серию вращающихся ножей, которые постепенно сбривают кору

Бревнаи без коры попадают в ротационную лущильную машину, она работает как гигантская точилка для карандашей, стригущая сплошной тонкий лист, который называется «применять», отсюда и термин «фанера».

Step 6 Veneer Core

Превращает бревно в деревянную ленту за секунды

Он будет отсортирован по сортам и отправлен в сушилку. Лезвия с обеих сторон обрезают слой, образуя аккуратные прямые края.

Step 8 Разбрасыватель клея

Сердцевина шпона подается в клеевой валик

Композитные слои или фанера представляют собой добавки в бутылках. Типы добавок, которые должны применяться, зависят от фанеры, для которой производится.

Шаг 9 Сборка

Слои шпона укладываются вручную в фанерный сэндвич.

Эти виниры меньшего размера соединяются вместе в стандартные листы.

Каждый прилегающий слой поворачивается на угол до 90 градусов в процессе, который мы называем перекрестным зерном. Фанера с перекрестным зерном способна противостоять раскалыванию при прибивании гвоздями по краям, сводит к минимуму расширение и усадку и повышает ее устойчивость.

Шаг 10 Композиция для сухого и горячего прессования

Отдельные панели отправляются в пресс, где нагреваются и подвергаются давлению, и теперь слой становится идеально плоским и прочно скрепленным.

Пресс-мушки или составные лопасти прессуются при температуре окружающей среды и контролируемом гидравлическом давлении, после чего клей затвердевает, образуя мини-аппликацию в каждом шаблоне. Этот процесс также помогает сделать фанеру плоской.

Шаг 11 Обрезка и шлифование

Панели будут обрезаны до размера

.Панели залатаны и отшлифованы.

кондиционированная панель отправляется на гладкую законченную поверхность и однородную толщину. Панель может быть поставлена либо на лицевую сторону, либо на лицевую и обратную стороны, в зависимости от рыночных спецификаций, после чего она будет обрезана до окончательного размера.

Шаг 13 Упаковка и штабелирование

Готовые фанерные блоки упакованы и отгружены

Посмотрите видео, как делают фанеру.Как производится фанера — Curtis Lumber & Plywood, Inc.

Фанера невероятно полезна для практического применения, включая внутренние, структурные и внешние проекты. Его можно использовать для выполнения различных работ, от опалубки до облицовки панелей. Но что такое фанера и как ее делают? В этом посте мы ответим на эти вопросы и узнаем больше о том, почему фанера является таким универсальным материалом как для наружных, так и для внутренних строительных проектов.

Что такое фанера?

Фанера — это материал (дерево), изготовленный из тонких слоев или «слоев» деревянного шпона, склеенных вместе с соседними слоями, причем их волокна древесины повернуты друг к другу под углом до 90 градусов. Проще говоря, фанера изготавливается путем объединения деревянных листов вместе, чтобы создать плоский лист.

Процесс

Куски фанеры формируются по-разному в зависимости от их предполагаемого использования. Например, если фанеру предполагается использовать в строительстве, ее прессуют в плоские большие листы.Если он предназначен для использования в строительстве самолетов или лодок или для изготовления мебели, он имеет кривую форму. В каждом слое есть волокна, расположенные под прямым углом. Это помогает сохранить слой прочным и долговечным, а также снижает вероятность его усадки. Сама фанера состоит как минимум из трех слоев древесины, которые скрепляются клеем.

Две внешние части фанеры называются лицевой и обратной стороной. Задняя часть — это обычно та часть, которая скрыта от глаз, в то время как лицо — это то, что можно увидеть.Слой в середине называется сердцевиной, и если используется пять или более слоев, дополнительные внутренние слои считаются поперечными.

Материалы

Выбор способа изготовления фанеры во многом зависит от используемых материалов. Фанеру можно делать из древесины хвойных или твердых пород. Он также может состоять из комбинации двух. Некоторые распространенные мягкие породы дерева, используемые для изготовления фанеры, включают кедр, сосну, красное дерево и ель, но наиболее часто используется пихта Дугласа. Для твердых пород древесины фанеру обычно используют из дуба, красного дерева, тика, клена или ясеня.При использовании композитной фанеры сердцевина будет сделана либо из цельных кусков древесины, либо из ДСП. Композитная фанера обычно используется, когда в проекте требуются очень толстые листы.

Существуют различные типы клея, с помощью которых можно соединить слои древесины для создания листа фанеры. Используемый тип зависит от использования фанеры. Например, фенолформальдегидная смола будет использоваться, если листы будут использоваться для внешней отделки конструкции. Это связано с тем, что клей очень прочный и устойчив к любым повреждениям, вызванным влагой, что является важной характеристикой любого проекта на открытом воздухе.

Если фанера будет использоваться для внутренней части конструкции, используемый клей обычно изготавливается либо из соевого белка, либо из белка крови. Тем не менее, многие из этих внутренних фанерных листов теперь часто будут использовать ту же фенолформальдегидную смолу, которая используется для наружных листов. Наконец, если фанера будет использоваться для изготовления мебели, клей обычно делается на основе карбамидоформальдегидной смолы.

Есть и другие материалы, которые также можно использовать при строительстве из фанеры.Например, для некоторых проектов требуется, чтобы слой металла, пластика, бумаги или ткани был приклеен к тыльной стороне или лицевой стороне фанеры, а иногда и к обеим. Это помогает сделать лист еще более устойчивым к влаге. Эта фанера называется слоистой фанерой и чаще всего используется в транспортной, сельскохозяйственной и строительной отраслях.

Фанера также может иметь слой жидкой морилки, чтобы придать ей более полированный вид, что используется для более декоративных проектов. Наконец, фанеру можно обрабатывать множеством различных химикатов, чтобы улучшить ее свойства.Например, его можно обработать, чтобы сделать его более устойчивым к огню или гниению.

Классификация

В целом существует две классификации фанеры, каждая из которых имеет свою собственную систему оценок. Два класса — строительные / промышленные и лиственные / декоративные. Те фанеры, которые включены в строительную / промышленную классификацию, используются из-за их прочности. Они оцениваются в зависимости от сорта шпона, который используется на их спине и лице, а также от их способности к обнажению.Эта способность экспонирования может быть внешней или внутренней и обычно зависит от типа используемого клея. Сорта шпона в этой классификации могут быть D, C, B, A или N. Сорт D — самый низкий с множественными дефектами, тогда как сорт N имеет очень мало дефектов. Как показывает практика, фанера, используемая для чернового пола, обычно имеет рейтинг от C до D.

Вторая классификация фанеры, твердая древесина / декоративная, используется из-за ее общего привлекательного внешнего вида. Сортировка в этом классе зависит от способности фанеры противостоять влаге.Лицевая сторона такой фанеры почти всегда без дефектов, по крайней мере, невооруженным глазом, учитывая, что она используется в декоративных целях. Классы: Тип III, Тип II, Плитка I и Технический.

Размеры

Фанера может иметь довольно большие размеры. Толщина может составлять от 0,6 дюйма до 3 дюймов, причем наиболее часто используемая толщина находится в диапазоне от 0,25 до 0,75 дюйма. Лицевая и оборотная стороны любого шпона должны иметь одинаковую толщину, а верхняя и нижняя перекладины также должны быть одного размера.

Учитывая универсальные свойства фанеры, ее можно использовать практически в любом строительном или декоративном проекте. Если вам нужна дополнительная информация или вы все еще не знаете, как делают фанеру, обратитесь в Curtis Lumber & Plywood для получения дополнительной информации.

Производство фанеры — Упрощенный технологический процесс — Фанера

представлена типовая компоновка завода, чтобы проиллюстрировать читателям задействованные процессы.

1.3.1 Сортировка, кондиционирование и окорка бревен

Бревна подходящего размера и качества для резки и очистки обычно сортируются на складе по прибытии по размеру и виду.Погрузочно-разгрузочные работы могут осуществляться с помощью большегрузных автомобилей, буровых вышек или кранов, размеры которых соответствуют размерам и весу бревен.

Рис. 2. Производство фанеры — упрощенный технологический процесс

Перед лущением большинство пиломатериалов необходимо кондиционировать, чтобы смягчить древесину, чтобы облегчить лущение и получить шпон приемлемого качества. Кондиционирование включает в себя воздействие тепла и влаги на блоки овощечистки путем замачивания в чанах с горячей водой или воздействия острого пара или брызг горячей воды.

Затем происходит окорка бревен для облегчения работы оператора токарного станка и удаления грязи и мусора, которые в противном случае могли бы повредить нож токарного станка, после чего бревна разрезаются на длину, подходящую для токарного станка, которая обычно составляет 240 мм. 270 см.

1.3.2 Очистка, наматывание и клипсование

В настоящее время почти во всех случаях фанерный шпон разрезается ротационным способом, когда блок снятия обрезки вращается вокруг своей оси на токарном станке, в то время как сплошной лист шпона разрезается ножом, установленным параллельно оси блока.

Затем лист шпона наматывают на катушки или направляют в систему с несколькими лотками, чтобы обеспечить хранение и перенапряжение в случае колебаний подачи шпона с токарного станка; Скорости обеих систем хранения обычно синхронизированы со скоростью токарного станка.

Затем зеленый шпон обрезается по размеру вручную или с помощью высокоскоростных ножей, сортируется и складывается в стопки для сушки. Затем из листа вырезаются любые дефекты, такие как сучки и трещины.

1.3.3 Сушка шпона